КУРСОВИК 3 ОСНОВНОЙ КОПИЯ. способу прессования

Скачать 397.57 Kb. Скачать 397.57 Kb.

|

|

Таблица 5 - Часовой расход абсолютно сухого материала и при данной влажности на каждой технологической операции.

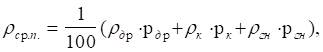

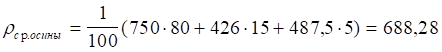

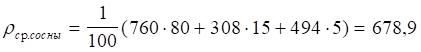

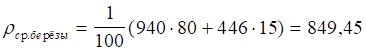

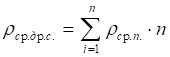

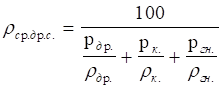

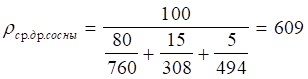

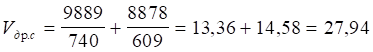

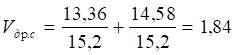

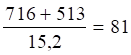

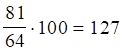

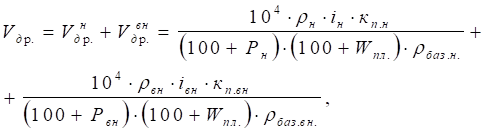

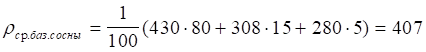

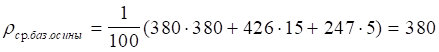

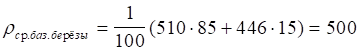

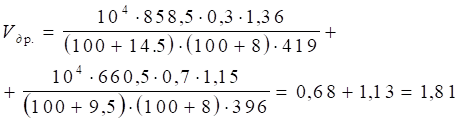

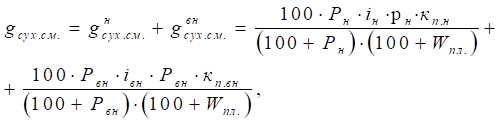

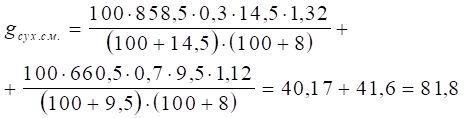

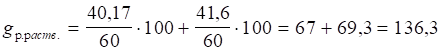

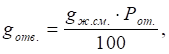

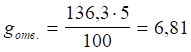

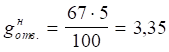

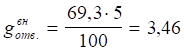

Пооперационный расчёт позволяет не только определить поток материала (стружки) в единицу времени на данной технологической операции, но и по результатам его расчёта определить удельный расход древесного сырья и смолы на 1 м3 плит. Для этого необходимо часовой расход сырья по массе разделить на плотность древесного сырья при данной влажности (80%). Первоначально определяют плотность древесного сырья. Средневзвешенную плотность древесины одной породы ср. п., кг/м3, для наружных слоёв определяем по формуле  (10) где рдр., рк., ргн. - соответственно доля здоровой древесины, коры, гнили в общем объёме сырья, %; др. ,к., гн. - соответственно плотность здоровой древесины коры, гнили в общем объёме сырья, %. Средневзвешенная плотность всего используемого сырья по слоям ср.др.с., кг/м3, определяется по формуле     , (11) где in- доля древесного сырья данной породы в общей массе сырья, %. Тогда средневзвешенная плотность всего используемого сырья для наружного слоя равна Средневзвешенную плотность древесины одной породы ср.п., кг/м3, для внутреннего слоя определяем по формуле  (12)  Часовой расход или потребность в древесном сырье Vдр.с., м3/г, определяем по формуле (13)  Удельный расход древесного сырья м3, на 1 м3 плит составит  , где 15,2- часовая выработка плит, м3. Годовая потребность в древесном сырье, м3, составит , где 110170- производительность цеха в год, м3. Удельный расход смолы м3, (в пересчёте на сухой остаток) на изготовление 1 м3 плит равен  , где 716 и 513-часовой расход смолы по сухому остатку, соотенно, для наружных и внутреннего слоёв. Удельный расход, кг, смолы стандартной концентрации (К=64%) на изготовление 1м3 плит составит  . Годовой расход смолы, тонн, стандартной концентрации составит Проверочный расчёт расхода сырья, смолы и химикатов на изготовление 1 м3 плиты Часовой расход или потребность в древесном сырье Vдр., м3, определяем по формуле  (14) где баз.н и баз.вн - средняя базисная плотность древесины соотв. для наружных и внутреннего слоёв; Кп.н и Кп.вн.- коэффициенты, учитывающие потери и отходы древесины при изготовлении плит; где Кразд- коэф. потерь при разделки сырья, Кразд=1,07; Ксуш.- коэф. потерь стружки в период её сушки для внутреннего слоя Ксуш.=1,025, для наружных слоёв Ксуш.=1,03; Ктр.- коэф.потерь сырья и смолы при обрезке плит по периметру, Ктр=1,0415; Кшл.- коэф. потерь при шлифовании плит, Кшл.=1,18 Средняя базисная плотность древесины для наружных слоёв ср.баз., кг/м3, определяется по формуле 10  Средняя базисная плотность всего используемого сырья ср.бпаз.др., кг/м3, определяется по формуле 11 Средняя базисная плотность для внутреннего слоя ср.баз., кг/м3, определяется по формуле 12    Расчёт расхода смолы gсух.см., кг, производим по формуле  (15) где Кп- коэффициент потерь смолы на отдельных участках тех процесса, определяем по формуле , где Ксм.- коэффициент потерь смолы на участках её приготовления и смешивания связующего со стружкой, принимаем1,007.  Выход смолы в виде рабочего раствора, кг, с Кр=60%, равен  Расход смолы, кг, стандартной концентрации Кст.=64%, равен  Расход смолы gр.раств., кг, в виде рабочего раствора равен  Расход жидкого раствора отвердителя gотв., кг, определяем по формуле  (16) где Ротв.- процент добавления отвердителя, который выбирается в зависимости от марки смолы и слоя плиты, принимаем Ротв.=5 %.  Для наружных слоёв Для внутреннего слоя   Таблица 6- Сводная ведомость расхода смолы и химикатов

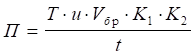

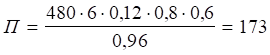

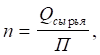

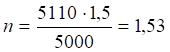

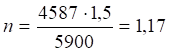

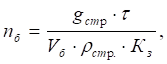

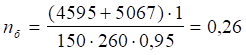

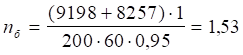

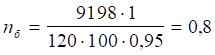

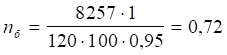

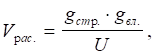

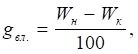

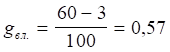

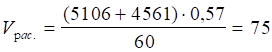

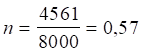

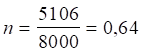

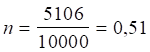

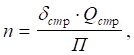

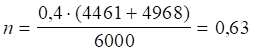

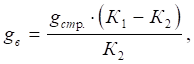

Выбор и расчёт потребного количества основного технологического оборудования Выбор схемы переработки сырья От технологической схемы переработки сырья в стружку зависит подготовка сырья пред измельчением. Применяются две схемы: Длинномерную дровяную древесину и карандаши фанерного производства раскраивают по длине на мерные отрезки длиной не более 1 м. Мерные отрезки перерабатывают в стружку на стружечных станках (ДС-6 или ДС-8.) с ножевым валом. Стружку дополнительно измельчают (в основном по ширине и частично по длине) в специальных дробилках. Полученная по такой технологии плоская стружка пригодна для изготовления однослойных и всех трёхслойных, после повторного измельчения- и наружных слоёв пятислойных и многослойных плит. Длинномерную дровяную древесину, карандаши, кусковые отходы, шпон-рванину измельчают в рубительных машинах в технологическую щепу, а последнюю- в центробежных стружечных станках (типов ДС-5, ДС-7 и др.) в игольчатую стружку. Такая стружка без дополнительного повторного измельчения не пригодна для формирования наружных слоёв плит, поэтому может использоваться для внутреннего слоя. При повторном измельчении и последующей сортировке на фракции (мелкую и крупную) игольчатая стружка становится пригодной для формирования наружных (мелкая) и внутреннего (более крупная) слоёв. В данном курсовом проекте мы используем первую схему, а следовательно двухпоточное изготовление стружки. При данном изготовлении (на станках с ножевым валом) стружка имеет лепестковую форму. ДСтП приготовленное из этой стружки будет иметь более высокие прочностные характеристики, чем плиты из стружки приготовленной по второму способу. Разделка длинномерного сырья по длине и толщине Для разделки длинномерного сырья диаметром до 400 мм на отрезки длиной 1 м рекомендуется использовать многопильный станок ДЦ-10. Производительность станка П, м3/см, определяем по формуле  , (17) где T- продолжительность смены, мин; скорость подачи подающего конвейера, м/мин; Vбр- средний объём разрезаемых брёвен со средним расчётным диаметром по ГОСТ 2708-75. Vбр=0,12м3; К1- коэффициент использования рабочего времени; К2- коэффициент заполнения подающего конвейера; шаг между упорами, м.  Требуемое количество станков n, шт, определяем по формуле  (18) где Qсырья- объём сырья, который необходимо переработать в смену, м3; П- расчётная производительность станка, м3/см. Обнаружении в сырье металлических предметов Для обнаружения металлических включений в сырье применяют электронные металлоискатели: электронный прибор, состоящий из автогенераторного датчика металла, детектора, усилителя импульсов с выходным реле, выпрямителя, стабилизаторов напряжения и приборов звуковой сигнализации. На ленточном конвейере с шириной ленты 1700 мм перед рубительной машиной установлен металлоискатель с размерами проходного окна 17001200 мм. Измельчение древесины в стружку Для переработки используем барабанную рубительную машину ДС-6 и центробежный стружечный станок ДС-7. Требуемое количество машин ДС-6 n, шт., определяем по формуле  (19) где Qстр- потребность в стружке в час на данном потоке, м3; П- производительность машины,м3/см  Принимаем 2 машины ДС-6. Требуемое количество станков ДС-7 n, шт, определяем по формуле (19)  Принимаем 2 станка ДС-7. Буферное хранение щепы, сырой и сухой стружки. Для хранения запасов щепы и дозированной её выдачи используют бункера. Количество бункеров для хранения щепы nб, шт, определяем по формуле  (20) где gстр.- часовая потребность в стружке на потоке, кг/ч; -время, в течении которого бункера обеспечивают бесперебойную работу, =1ч; Vб- объём бункера, м3; стр.- насыпная масса стружки, кг/м3; Кз- коэффициент заполнения объёма.  Примем 1 бункер ДБО-150. Требуемое количество бункеров для хранения сырой стружки nб, шт., определяем по формуле 20  Примем 2 бункера ДБО-60. Требуемое количество бункеров для хранения сухой стружки nб, шт., определяем по формуле (20) для наружных слоёв  Примем 1 бункер ДБОЕ 60 для внутреннего слоя  Примем 1 бункер ДБОЕ 60. Сушка древесных частиц Для сушки древесных частиц используем сушильный барабан Прогресс. Перерабатываемое сырьё имеет важность 60-70 %. Влажность стружки перед смешиванием со связующим должна быть 2-4 % для внутренних и 4-6 % для наружных слоёв, поэтому древесные частицы подвергают сушке. Для сушки измельчённой древесины используют преимущественно газовые сушилки непрерывного действия, которые работают на топочных газах. Основной частью барабана Прогресс является одноходовой сварной барабан, на котором закреплены бандажи, они катятся по опорным роликам. Барабану вращение передаётся от электродвигателя и редуктора через зубчатую пару с венцовой шестерней на барабане. По длине сушилка разделена радиальными перегородками на 5 отсеков. На этих отсеках закреплены продольные лопасти. В торцовых частях сушилки расположены центральные люки для входа и выхода стружки с газо- воздушной смесью. Топочные газы с t=800900 0С поступают в смесительную камеру, где смешиваются со свежим воздухом, температура при этом снижается до 300450 0С. В эту смесь попадает сырая, измельчённая древесина, стружка пересыпается из отсека в отсек и перемещается вдоль барабана. Под влиянием газо-воздушного потока, высушенная стружка попадает в циклон, где отделяется от газо-воздушной смеси, температура на выходе 170 0С. Производительность сушилки 5900 кг/г. Требуемое количество сушильных барабанов n, шт., определяем по формуле  (21) где Vрасч.- требуемый объём сушильного барабана.  (22) Где U - напряжение барабана по влаге, т.е. количество испаряемой влаги в час на 1 м3 объёма барабана, U=3060 кг/м3; gвл.- количество испаряемой влаги на 1 кг высушиваемой стружки, определяем по формуле  (23) где Wн ,Wк - соответственно начальная и конечная влажность, %.  Принимаем 2 барабана Прогресс. Сортировка древесных частиц Для сортировки древесных частиц применяем механические сортировки марки ДРС-2, одноступенчатый пневматический сепаратор Келлер для наружных слоёв и двухступенчатый пневматический сепаратор ДПС-1для внутреннего слоя Требуемое количество сепараторов ДПС-1 n, шт., определяем по формуле (19)   Принимаем 1 пневматический сепаратор ДПС-1. Требуемое количество сепараторов Келлерn, шт, определяем по формуле (19)  Принимаем 1 пневматический сепаратор Келлер. Требуемое количество механических сортировок ДРС-2 n,шт, определяем по формуле (19)  Принимаем 1 механическую сортировку ДРС-2. Повторное измельчение стружки Для измельчения стружки по длине и ширине наиболее распространены молотковые и лопастные дробилки, которые работают по принципу удара. Принимаем зубчатовинтовую дробилку ДМ-8. Требуемое количество дробилок n, шт., определяем по формуле  (24) где стр- толщина стружки, мм.  Принимаем 1 дробилку ДМ-8. Приготовление рабочих растворов смолы, отвердителя и связующего Приготовление рабочего раствора смолы Смола КФ-МТ-15 после изготовления имеет высокую концентрацию (661%) и относительно высокую вязкость (до 50с. по ВЗ-4).вязкость должна быть не более 35с., поэтому вязкость снижают следующими способами: Разбавлением водой, т.е. снижение концентрации до 5266 %. Подогревом смолы. Первый способ имеет преимущественное применение. В ёмкость для смолы при работающей мешалке постепенно добавляют расчётное количество воды температурой 1820 0С. Количество воды gв., кг, определяется по формуле  (25) где gсм.- масса смолы, кг; К1-начальная концентрация смолы, %; К2-заданная концентрация смолы, %.

|