Курсовая работа тема работы Дробилки молотковые, вальцовые станки, энтолейторы

Скачать 397.6 Kb. Скачать 397.6 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Инженерная школа неразрушающего контроля и безопасности Направление приборостроение Отделение контроля и диагностики КУРСОВАЯ РАБОТА

Студент

Руководитель

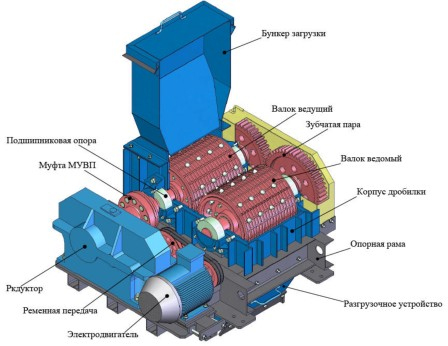

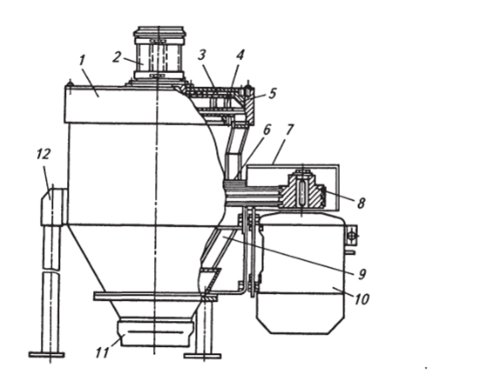

Томск – 2018 Содержание. 1. Введение ………...……………………………………………...2 2. Глава 1.Описание агрегатов 3. Глава 2. Нормативная документация 4. Глава 3. Разработка технологической карты контроля узла фонтанной арматуры ……………………………………..…….…19 5. Заключение ……………………………………………………23 6. Список используемой литературы ……..…………………...24 1.1Принцип действия молотковых дробилок 5 1.4Принцип действия вальцовых станков 8 Основным нормативным документом, предписывающим общие требования к конструкции молотковых дробилок, является ГОСТ 7090-72 Дробилки молотковые однороторные. Технические условия. 10 МЕТОДИКА ОБСЛЕДОВАНИЯ: 13 5) ГОСТ Р 51365-99 (ИСО 10423-94)- «Оборудование нефтепромысловое добычное устьевое. Общие технические условия» 17 Введение. Дробилки молотковые, вальцовые станки, энтолейторы- неотъемлемая часть сельскохозяйственной отрасли. Обнаружение дефектов, и контроль формы и места расположения дефектов – основная задача неразрушающего контроля. Неразрушающий контроль позволяет контролировать целостность этих устройств. По нормативно технической документации и регламенту необходимо проводить периодический контроль агрегатов. Основополагающим методом НК узлов агрегатов и оборудования, является визуально-измерительный контроль (ВИК). ВИК оборудования проводится в соответствии с нормативно технической документацией и руководящим документом. Глава 1. Описание агрегатов Дробилки молотковые относятся к дробильному оборудованию ударного действия. Первичное дробление материалов осуществляется от ударов молотков о куски материала, а также в результате столкновений частиц между собой. Российская маркировка выглядит следующим образом: сначала стоит буква М-молотовая дробилка, затем указываются размеры ротора. Например: М 8-6- это молотковая дробилка, диаметр ротора которой составляет 800мм, а длина-600 мм. Первые устройства такого рода появились еще в 19 веке. Тогда их использовали для измельчения не очень твердого сырья минерального происхождения. Рабочие поверхности первых дробилок быстро изнашивались. Их приходилось постоянно менять, что доставляло неудобства, а также снижало производительность агрегата в период очередной замены. В начале 20 века модернизированные устройства уже с успехом применялись для измельчения металлов. По количеству валов выделяют: 1) Одновальные 2) Двухвальные По способу крепления: 1) С шарнирно подвешенными молотками 2) С жестко закрепленными молотками По расположению молотков: 1) Однорядные 2) Двухрядные По направлению движения ротора: Реверсивные Нереверсивные Принцип действия молотковых дробилок Рис.1 Устройство молотковой дробилки Молотковая дробилка состоит из корпуса, внутри которого стоит ротор, способный вращаться с большой скоростью. На роторе с помощью шарнирных механизмов (или жестко) установлены ударные элементы (молоток, отбойник). Ротор вращает молотки, тем самым запуская процесс измельчения частиц попадающих в рабочее пространство дробилки. Материалы, загруженные в молотковую дробилку, ударяются о молотки, броневые плиты, а также между собой, и разрушаются. Измельченный материал пересыпается через колосниковые решетки и попадает в пневмноприемное устройство. Преимущества и применение молотковых дробилок Используется в промышленности для измельчения каменной соли, села, каменного угля, гипса, известняка, кирпичного боя, селитры, некоторых руд и других материалов, влажность которых составляет не более 8%. Последнее ограничение связано с конструктивными особенностями дробилки. Переработанное вещество ссыпается через специальные решетки. Влажные материалы могут вызвать их забивание. Хотя в настоящее время разрабатываются модели молотковых дробилок со специальными поддонами вместо привычных решеток, которые дают возможность перерабатывать и влажное сырье. Сильные стороны таких дробильных установок: 1) Простота конструкции Компактность устройства Маленький вес агрегата Возможность непрерывной работы Надежность Высокая производительность Высокая степень измельчения Вальцовые станки Вальцовые станки (для корма и зерна) - неотъемлемая часть мукомольного оборудования. Их используют, чтобы измельчать злаковые культуры, а также продукцию промежуточной стадии обработки. Основные элементы для работы такого агрегата - мелющие вальцы, которые размещены в горизонтальном положении. Вальцы выполняются в двух вариантах, с гладкой поверхностью и поверхностью рифленого типа, что зависит от задаваемой им производственной задачи. Станок вальцовый имеет отличительную особенность, которая заключается в простоте конструкции. Это касается каждого узла установки, благодаря чему его эксплуатация и обслуживание достаточно просты и производятся с минимумом затрат. Используются вальцовые станки (для корма и зерна) на мельнично-элеваторных предприятиях для быстрого, но не менее качественного помола ячменя, пшеницы или, к примеру, ржи. Их главными плюсами выступают точность и длительность фиксирования просвета меж вальцами, которые перемалывают продукцию. Данное расстояние не меняется даже при том, что меняется нагрузка по загружаемому материалу, которая подается на устройство. Таким образом, обеспечивается функция размельчения зерен в условиях отсутствия чрезмерного сжатия материала для обрабатывания, что понижает уровень расходов энергетического потенциала, способствуя удлинению эксплуатации деталей. Принцип действия вальцовых станковДанные станки состоят из пары секций, которые работают параллельно и разделены продольной перегородкой. В каждой из секций устанавливаются вальцы, механизм питания, устройство привала-отвала, автомат на гидравлическом (механическом) принципе действия, устройство, выводящее продукт и привод. Автомат управления приводит в действие механизм питания через передачу плоскоременного типа от вальцовой ступицы, при этом валец вращается с определенной немалой быстротой. Валок, предназначенный для дозирования, запускается посредством шестеренчатой передачи от распределяющего. Меж валком-распределителем и заслонкой должен быть зазор, какой регулируется вручную при помощи штурвала. Открывание и закрытие заслонки происходит автоматическим способом. Вальцы вращаются на большой скорости в направлениях, которые противоположны друг другу. Энтолейторы Энтолейторы — это машины ударного действия. На мукомольных заводах, оборудованных комплектным высокопроизводительным оборудованием, их используют для обеззараживания (стерилизации) зерна и муки, а также для дополнительного измельчения зерновых продуктов после вальцовых станков.  Рис.2 Энтолейтор РЗ-БЭЗ 1-корпус; 2-приемный патрубок; 3-диск; 4-втулка; 5-отражательное кольцо; 6,7-кожухи; 8-шкив; 9-полость; 10-электродвигатель; 11-выпускной патрубок; 12-стойка Корпус 1 сварной конструкции изготовлен из нержавеющей стали и состоит из внутренней и наружной цилиндрических обечаек, которые в нижней части сведены на конус. Полость 9 в корпусе между внутренней и внешней обечайками служит для прохода зерна, которое выводится через выпускной патрубок 11. Чтобы повысить эффективность стерилизации и предотвратить повторный удар зерна о детали ротора, внутренняя поверхность отражательного кольца 5 выполнена под углом к вертикальной оси в направлении разгрузки зерна. В машине предусмотрены шумопоглощающие кожухи 6 и 7. Энтолейтор устанавливают на трех трубчатых стойках 12. Зерно поступает в энтолейтор через приемный патрубок 2 и подвергается ударному воздействию вращающегося ротора, в результате чего уничтожаются живые вредители хлебных запасов. Кроме того, разрушаются изъеденные и поврежденные зерна, а личинки погибают, что снижает скрытую форму зараженности зерна. Глава 2. Нормативная документация Основным нормативным документом, предписывающим общие требования к конструкции молотковых дробилок, является ГОСТ 7090-72 Дробилки молотковые однороторные. Технические условия. Технические требования: Дробилки должны изготовляться в соответствии с требованиями государственного стандарта на общие технические требования на молотковые и роторные дробилки, настоящего стандарта, по технической документации, утвержденной в установленном порядке. Конструкция дробилки должна обеспечивать: а) возможность использования ее без колосниковых решеток; б) плавное регулирование степени дробления путем изменения зазоров между концами молотков и дробильным брусом, плитой и колосниковыми решетками или иными средствами; в) возможность сборки не менее чем в двух вариантах по количеству рядов молотков у дробилок типоразмеров М-3-2, М-4-3, М-6-4 и не менее чем в трех вариантах у дробилок остальных типоразмеров; г) возможность сборки с правым и с левым расположением привода; д) возможность замены подшипников без разборки станины и течек, расположенных над дробилкой, а также без передвижки ротора в горизонтальной плоскости, за исключением дробилок типоразмеров М-3-2, М-4-3 и М-6-4; е) взаимозаменяемость быстроизнашивающихся смежных деталей и узлов дробилок одного типоразмера; ж) при совпадения чисел оборотов ротора дробилки и электродвигателя соединение валов дробилки и электродвигателя должно осуществляться через эластичную муфту, в остальных случаях - через ременную передачу; з) возможность их встраивания в автоматизированные линии. РД 03-606-03 – «Инструкция по визуальному и измерительному контролю». Настоящая инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах. ГОСТ 28098-89 (СТ СЭВ 6269-88) Дробилки кормов молотковые. Общие технические требования. ГОСТ 28500-90 (ИСО 5288-82) Передачи ременные синхронные. Термины и определения. ТУ 5142-040-08842626-99 Станки вальцовые. Глава 3. Технологическая карта Технологические карты (ТК)- это документы, в которых излагаются наиболее рациональные способы и последовательность выполнения рассматриваемого вида работ, а также выбор средств технологического обеспечения. Разработка технологических карт по неразрушающему контролю позволяет решить следующие задачи: Глава 2. Краткое содержание НТД по оборудованию для эксплуатации скважин. » предусматривает контроль и диагностирование в виде: Визуальный и измерительный контроль по РД 03-606-03 Ультразвуковой контроль сварных швов по ГОСТ 14782-86 Ультразвуковую толщинометрию стенок по ГОСТ 14782-86 МЕТОДИКА ОБСЛЕДОВАНИЯ:1. Подготовка арматуры к обследованию. 1.1. Очистить арматуру от грязи и ржавчины. 1.2. Подготовить яркую краску и кисти для нанесения отметок дефектных мест. 1.3. Подготовить соответствующее оборудование, приспособления, инструмент. 2.Порядок обследования. 2.1. Ознакомление с технической и эксплуатационной документацией арматуры: данные по изготовлению и монтажу (завод-изготовитель, дата изготовления и монтажа); техническая характеристика арматуры; сведения о металле (химический состав, механические свойства) по сертификату; характеристику проведенных ремонтов (когда, по какой причине, какие дефекты и как устранялись); проведение расчетов на прочность проводить согласно методике "Расчеты на прочность при проектировании арматуры"; данные о режиме эксплуатации арматуры. 2.2. Подготовка специального рабочего места. 2.3. Осмотр арматуры и проверка их технического состояния: внешний осмотр, характеризующий визуально общее состояние арматуры, а также качество грунтовки и окраски; проверку основных элементов арматуры и сварных соединений; контрольные гидравлические испытания на герметичность уплотнений и соединений арматуры в собранном виде, прочность и плотность материала и сварных швов корпусных деталей; правильность функционирования составных частей арматуры; отбор, при необходимости, проб для химанализа металла основных элементов и образцов для проверки механических свойств. При обследовании используются: универсальный мерительный инструмент, ультразвуковой толщиномер, ультразвуковой дефектоскоп. ВИК фонтанной и нагнетательной арматуры с истекшим сроком службы. Согласно РД 03-606-03, МУ от 10 марта 2000. контроль фонтанной и нагнетательной арматуры осуществляется в следующем порядке. НАРУЖНЫЙ ОСМОТР: 1.Основные этапы проверки: 1) внешний осмотр основных и вспомогательных элементов арматуры и сварных соединений с целью определения их состояния; 2) дополнительная проверка наиболее напряженных элементов и сборочных единиц, сварных соединений, измерение соединительных элементов, а также определение степени поражения коррозией; 3) определение химического состава и механических свойств металла основных и вспомогательных элементов (при необходимости); 4) составление заключения о результатах обследования. Проверка состояния арматуры осуществляется путем внешнего осмотра и измерений (при необходимости) всех элементов конструкции и их соединений, сварных швов с использованием универсального мерительного инструмента, приборов и приспособлений. При проведении внешнего осмотра обязателен контроль всех участков основных элементов, вспомогательных элементов и сварных соединений. При обследовании в первую очередь необходимо обратить внимание на наличие дефектов, представляющих опасность с точки зрения возможного усталостного и хрупкого разрушений. К таким дефектам относятся: трещины в основном металле; трещины в сварных швах и околошовной зоне; местные механические повреждения (разрывы, вырубки, излом); расслоения основного металла; местные коррозионные повреждения; дефекты сварных швов с размерами сверх допустимых норм; шелушение краски. Места возможного появления трещин в элементах арматуры, а также сварные швы, в которых предполагается наличие дефектов, следует осматривать с помощью лупы с 10-кратным увеличением. Внешними признаками наличия трещин могут являться ржавчина, выходящая на поверхность металла и шелушение краски. Внешнему осмотру и измерению геометрических размеров сварных швов подлежат все сварные соединения и прилегающие к ним зоны основного металла на расстоянии не менее 20 мм, которые перед осмотром должны быть очищены. 2. Дополнительная проверка элементов арматуры и сварных соединений. 2.1. При обнаружении по внешнему осмотру дефектов (или их признаков), перечисленных в п. 1.3, подозреваемые участки арматуры и сварных соединений должны быть очищены от грязи и пыли щеткой или сжатым воздухом, а затем подвергнуты обследованию с помощью метода неразрушающего контроля - ультразвуковой дефектоскопии. При выявлении трещин следует обратить особое внимание на направления развития трещин и их распространение на следующие элементы: стыковые соединения; болтовые соединения; места примыкания элементов конструкции; сварные швы 2.2. При дополнительном осмотре мест ремонта с применением сварки следует обратить внимание на состояние сварного шва и околошовной зоны (шириной 20-30 мм). Здесь возможно образование вторичных трещин, обычно по сварному шву. 2.3. В болтовых соединениях особое внимание обращают на наличие шайбы, зазоры по стыкам, затяжку всех болтов, наличие предохранительных элементов против самоотвинчивания. 3. По окончании осмотра элементов арматуры на наличие усталостных повреждений проводят оценку степени поражения металла коррозией, контроль состояния болтовых соединений. 4. В сварных соединениях не допускаются следующие дефекты: трещины любых видов и направлений в металле шва, по линии сплавления и околошовной зоны; непровары глубиной 10% от толщины шва, суммарной длиной не более 5% от длины шва для сероводородной среды и не более 20% для остальных и более 1 мм - при толщине шва до 15 мм и более 1,5 мм - при толщине шва свыше 15 мм; поры глубиной свыше 10% толщины стенки и более 3 мм, длиной более 20% толщины стенки; в стыковых швах непровар в корне шва и соединениях глубиной более 15% толщины основного металла, если эта толщина не превышает 20 мм, и более 3 мм, если толщина основного металла превышает 20 мм. Контроль внешним осмотром и измерение производится для выявления незаваренных кратеров, несплавления металла шва с кромками деталей, прожогов, трещин, пор и подрезов. 6. Допустимые наружные дефекты сварных швов: 1) чешуйчатость поверхности швов до 1 мм, высота отдельных неровностей шва - до 2 мм; 2) подрезы основного металла на глубину 0,5 мм при толщине деталей до 10 мм и не более 1 мм при толщине деталей свыше 10 мм; длина одного подреза не должна превышать 20% длины шва. 7. Несплавление кромок, незаваренные кратеры, прожоги и наружные трещины всех видов и направлений недопустимы. 8. Внутренние трещины всех видов и направлений недопустимы. 9. Сварные швы или отдельные его участки с недопустимыми дефектами должны быть удалены механическим способом. Форма разделки кромок под повторную сварку должна соответствовать ГОСТ 5264-80. Начало и конец сварки должны производиться с перекрытием прилежащих участков основного шва на 50 мм. 5) ГОСТ Р 51365-99(ИСО 10423-94)- «Оборудование нефтепромысловое добычное устьевое. Общие технические условия» Настоящий стандарт распространяется на нефтепромысловое добычное устьевое оборудование (далее - оборудование), применяемое на устье скважины при добыче нефти и газа, и устанавливает основные технические требования и нормы к параметрам, конструированию, материалам, сварке и методам испытаний оборудования. По п. 4.17.3 Контроль качества сварных соединений 4.17.3.3 Контроль качества сварных соединений включает: визуальный и измерительный контроль; радиографию (РГ); ультразвуковую дефектоскопию (УЗД); цветной (капиллярный) (ЦД) или магнитопорошковый метод контроля (МПД); измерение твердости; механические испытания сварных образцов; стилоскопирование металла антикоррозионной наплавки с измерением ее толщины. 4.17.3.6 Визуальный контроль проводят по ГОСТ 3242 [ 13]. Перед контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм по обе стороны шва должны быть очищены от шлака, брызг металла, окалины и других загрязнений. В сварных соединениях не допускаются наружные дефекты - трещины, непровары, подрезы, незаплавленные кратеры. Размеры сварных швов должны соответствовать стандартам на сварку. Визуальному и измерительному контролю подвергают все сварные соединения устьевого оборудования. Глава 3. Разработка технологической карты контроля узла фонтанной арматуры.

Заключение. Данная технологическая карта визуального и измерительного контроля разработана для проведения ВИК сварных соединений оборудования фонтанной арматуры, а именно сварное соединение крестовиков и тройников с фланцами.  Рис. 6. Крестовик ППКФ 300х300х250х200 Результатом проведенного контроля по разработанной технологической карте является оценка состояния лицевой поверхности сварного соединения и прилегающего основного металла (околошовной зоны). Список используемой литературы. 1. Алиев Р.А. Сооружение и ремонт газонефтепроводов. 2. Подгорнов Ю.М. Эксплуатационное и разведочное бурение на нефть и газ. М.: Недра, 1988. 325 с3.Е.Д. Басов Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ. 3. Специальное проектное конструкторско-технологическое бюро нефтяного и газового машиностроения СПКТБ "НЕФТЕГАЗМАШ" «Методические указания по проведению обследования фонтанной и нагнетательной арматуры с истекшим сроком службы и определение возможности ее дальнейшей эксплуатации» 4. ГОСТ 13846-89 Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры и технические требования к конструкции 5. РД 03-606-03 – Инструкция по визуальному и измерительному контролю. 6. Мордвинов А.А., Захаров А.А., Миклина О.А., Полубоярцев Е.Л. Устьевое оборудование фонтанных и нагнетательных скважин: Методические указания. – Ухта: УГТУ, 2004.– 31 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||