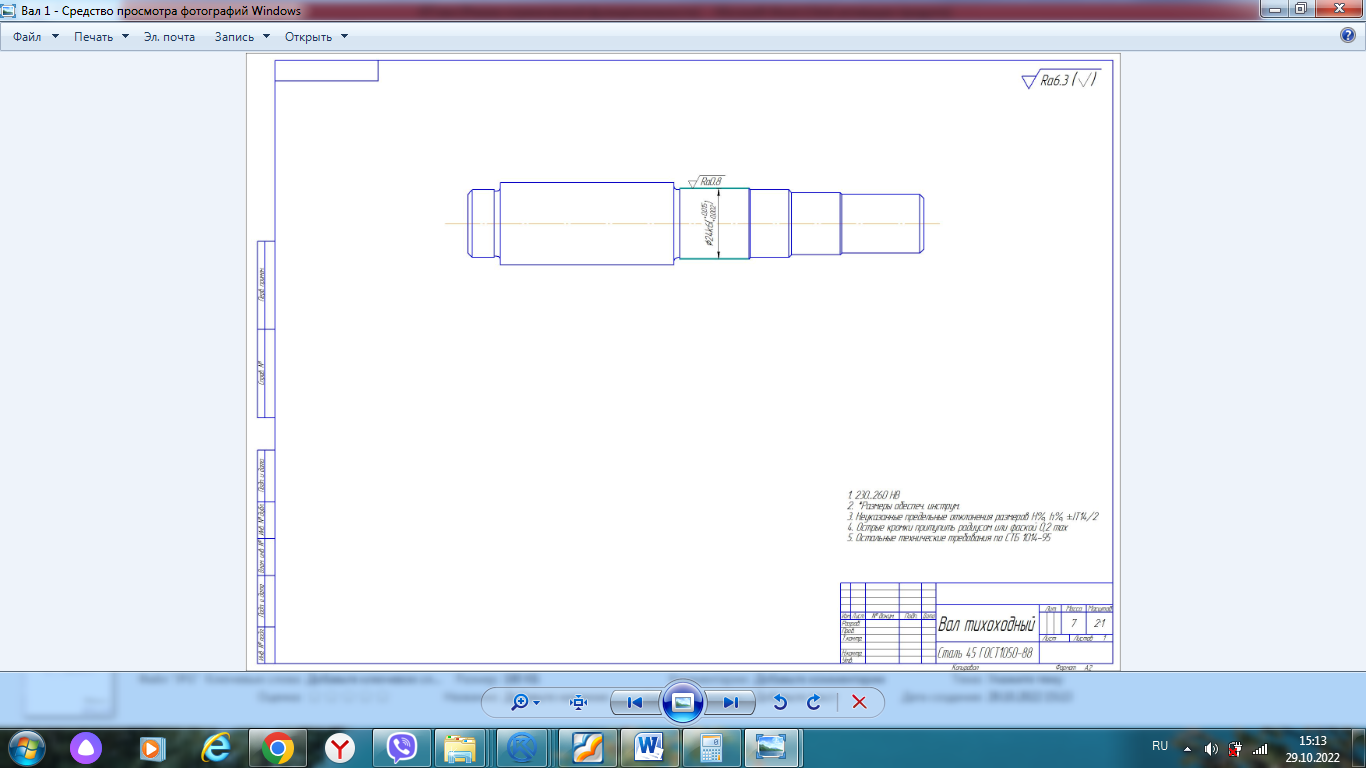

Технологический процесс детали вал. КП Вал тихоходный. 1. 1 Анализ типа производства. Расчет величины партии детали

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

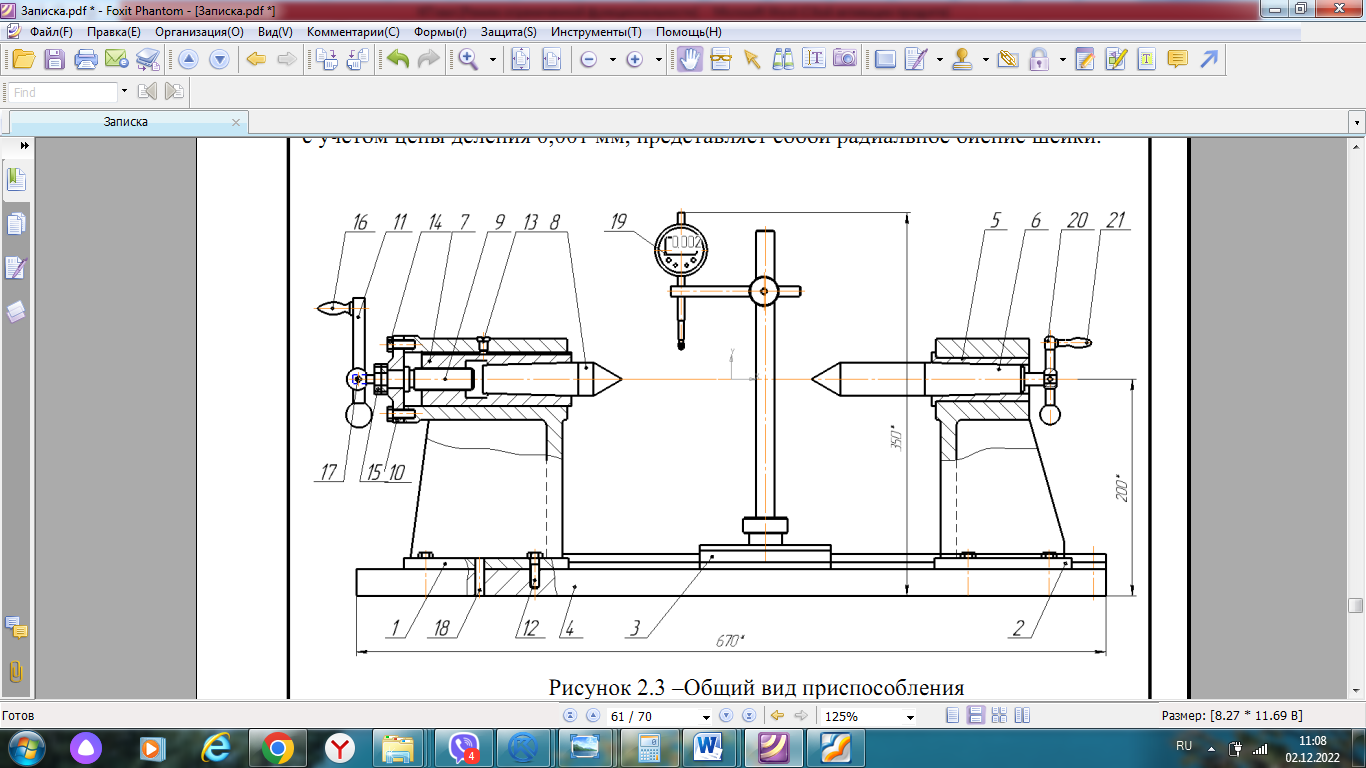

1.7 Выбор методов и средств технического контроля качества детали Средства контроля, применяемые для операционного, межоперационного и приёмочного контроля деталей, в зависимости от типа производства, могут быть как универсальными, так и специальными. При операционном, межоперационном контроле детали «Вал тихоходный» используются следующие средства контроля: - универсальные: штангенциркуль, штангенглубиномер, индикаторный нутромер, микрометр гладкий, угломер; - специальные средства контроля: шаблоны для контроля углов, фасок и радиусных закруглений. Для выполнения более точных и качественных измерений при приёмочном контроле спроектируем специальные средства контроля: калибры-скобы для контроля линейных размеров 155h14 и 59h14и контроля диаметров Ø22 мм, Ø28 мм, Ø Для контроля радиального биения шеек вала применяю контрольное приспособление. Допустимое радиальное биение шеек не должно превышать 0,01 мм. Перед измерением контрольное приспособление настраивают по калибрам. Контролируемую деталь устанавливают в центра. Деталь поджимается ведущим центром, к которому прикреплена рукоятка. Такое базирование контролируемой детали обеспечивает устойчивое положение её в приспособлении. Сбоку от контролируемой детали установлен индикатор. Измерительный наконечник индикатора контактирует с контролируемой деталью через плунжер. Р  азность показаний цифрового индикатора при повороте вала на один оборот с учётом цены деления 0,001 мм, представляет собой радиальное биение шейки. азность показаний цифрового индикатора при повороте вала на один оборот с учётом цены деления 0,001 мм, представляет собой радиальное биение шейки.Рисунок 7 – Общий вид приспособления Цифровые часовые индикаторы цифровые типа «ИЧЦ» конструктивно являются аналогом индикаторов типа ИЧ, но имеют цифровую индикацию показаний, что значительно облегчает их считывание. ИЧЦ предназначены для измерения линейных размеров как абсолютным, так и относительным методами, а также определения величины отклонений от заданной геометрической формы и взаимного расположения поверхностей. Особенности ИЧЦ: - кнопочное управление, кнопки; - установка на ноль; - степень защиты IP54. Большой ЖК дисплей 43х28мм, может быть повернут на 170 градусов для упрощения считывания информации. Цифровой и аналоговый. Функции: - абсолютные и относительные измерения; - переключение мм/дюймы с пересчетом текущих показаний. - индикаторы ИЧЦ с защитой от влаги. 1.8 Разработка технологических операций и операционного технологического процесса 1.8.1 Назначение межоперационных припусков и межоперационных размеров Р  ассчитаем припуск на диаметр 24k6 ассчитаем припуск на диаметр 24k6Рисунок 8 – Определение припуска на поверхность Для обеспечения заданной степени точности и шероховатости необходимо предусмотреть следующую последовательность обработки поверхности: точение черновое, точение чистовое, шлифование. Односторонний минимальный припуск на обработку наружных поверхностей определяется по формуле где RZi-1 – высота неровностей профиля на предшествующем переходе, мкм; hi-1– глубина дефектного поверхностного слоя; εi – погрешность установки заготовки на выполненном переходе; ΔΣi-1 - суммарное отклонение расположения поверхности, мкм; ΔΣкi-1 - суммарное отклонение оси детали от прямолинейности (кривизна); Δui-1 – погрешность центрирования заготовки, мкм; L – длина заготовки; Tdi-1 – допуск на диаметральный размер базы, мкм. Величина параметров качества поверхности составляет: Rzo=160мкм, ho=250мкм [6]. Кривизна профиля на 1 мм длины: ∆оп=0,5(мкм/мм) [6]. Погрешность центрирования заготовки будет: Δuо=0,5*160=80 (мкм). Тогда суммарное отклонение расположения поверхности Остаточное отклонение расположения заготовки (кривизна) после обработки определяется по формуле где Ку – коэффициент уточнения Величина коэффициента уточнения после точения чернового – 0,06, точения чистовое – 0,04, шлифование – 0,03 [6]. Следовательно, остаточная кривизна после: чернового точения - ΔΣ1=215*0,06=12,9(мкм), чистового точения - ΔΣ2=12,9*0,05=0,65(мкм), шлифования - ΔΣ3=0,65*0,03=0,02(мкм). Данные для расчета припуска приведены в таблице 1.9 [6] Таблица 1.9 – Данные для расчета припуска

Исходя из вышеизложенного определили расчетную величину минимального припуска - на черновое точение - на чистовое точение - на шлифование Расчет припусков приведен в таблице 1.10 [2]. Таблица 1.10 – Расчет припусков на обработку

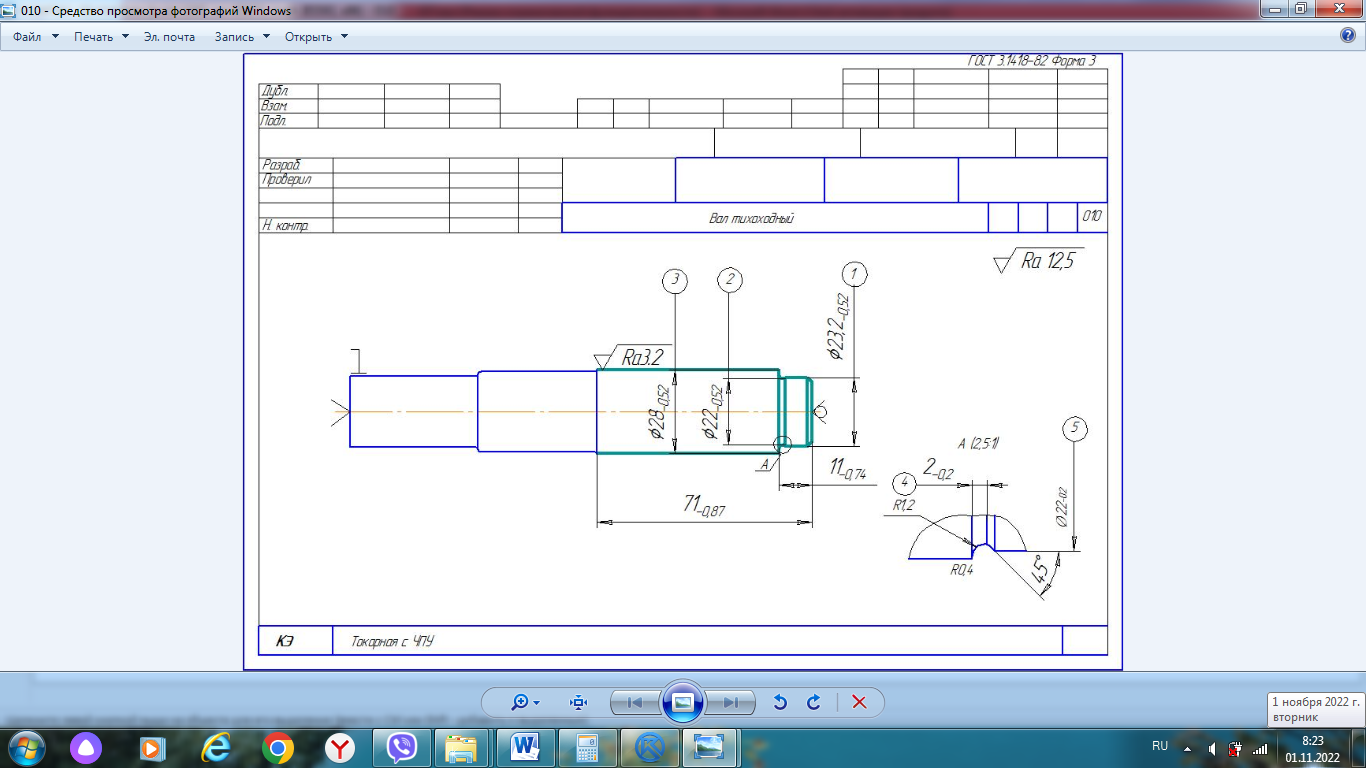

Проверка расчета определяется по формуле Тdз – Тdд = Zo max - Zo min (1.9) где Zomax и Zomin – соответственно полученные суммы предельных припусков; Tdз – допуск на изготовление заготовки; Tdд – допуск на изготовление детали. Zomax = 6428+510+233 = 7171 мкм Zomin = 1728+330+132 = 2190 мкм 5000-19 = 7171-2190 = 4981 = 4981 – верно Номинальный размер заготовки равен: Аnom = Ø29 Минимальный размер поверхности Аmin = Ø26,192 мм. Максимальный размер поверхности Аmax = Ø31,192 мм. 1.8.2 Расчет режимов резания, норм времени 1.8.2.1 Расчет режимов резания Расчет режимов резания на операцию 10 Токарная с ЧПУ (рисунок 8) Переход 2 Точить пов. 1, 2, 3 начерно по программе  Рисунок 9 – Эскиз операционный Режущий инструмент – Резец проходной упорный с мех. кр. пластин Т5К10 Глубина резания t =1 мм. Рекомендуемая подача So =1,2мм/об [7]. Скорость резания рассчитывается при обработке заготовки по формуле где значение периода стойкости Т, коэффициента СV и показателей степеней равны С𝑉 =350; х=0,15; y = 0,35; m = 0,2; T=60 мин [7]. Коэффициент КV в формуле находится по формуле Kv = Kmv·Knv·Kuv·Kφv·Kφ1v·Kr, (1.11) где Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала; Knv =0,8 – коэффициент, учитывающий состояние поверхности заготовки [7]; Kuv =0,65 – коэффициент, учитывающий конкретную марку инструментального материала [7]; Kφv =0,7 – поправочный коэффициент, учитывающий влияние главного угла в плане на скорость резания [7]; Kφ1v =1,0 – поправочный коэффициент, учитывающий влияние вспомогательного угла в плане на скорость резания [7]; Kr =1,0 – поправочный коэффициент, учитывающий влияние радиуса при вер-шине резца на скорость резания [7]; где Kr =0,8 – коэффициент для расчета коэффициента обрабатываемости стали [7]; n=1,0 – показатель степени коэффициент для расчета для коэффициента обрабатываемости стали [7]; 𝜎в =530 МПа – временное сопротивление разрыву [1]. Kv = 1,13·0,8·0,65·0,7·1,0·1,0 = 0,41 Частота вращения шпинделя Округлим частоту вращения шпинделя для удобства ввода в СЧПУ станка n = 800(мин−1). Следовательно, фактическая скорость резания равна Главная составляющая силы резания при точении– тангенциальная сила определяется по формуле Значения коэффициента Сpz и показателей степени Срz =300; x = 1; y=0,75; n = −0,15 [7] Kp =Kmp·Kφp· Kγp· Kλp· Krp (1.16) где Kmp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые нагрузки; K𝜑p =0,89 – поправочный коэффициент, учитывающий влияние главного угла в плане 𝜑˚ на составляющие силы резания при обработке [7]; Kγp =1,0 – поправочный коэффициент, учитывающий влияние переднего угла γ˚ на составляющие силы резания при обработке [7]; Kλp =1,0 – поправочный коэффициент, учитывающий влияние угла наклона главного лезвия 𝜆˚ на составляющие силы резания при обработке [7]; Krp =0,87 – поправочный коэффициент, учитывающий влияние радиуса при вершине на составляющие силы резания при обработке [7]; где n =0,75 – показатель степени при определении составляющей силы резания [7]. Kp =0,77∙0,89∙1,0∙1,0∙0,87=0,6, Следовательно, сила резания Pz будет равна Pz =10∙300∙1,20,75 ∙11 ∙72,8−0,15 ∙0,6 = 1097,1 Н, Мощность резания рассчитывают по формуле что меньше мощности привода станка 𝑁ст. =11кВт. Расчет режимов резания для операции 20 Программная Переход 1 Установить и закрепить, снять деталь после обработки Переход 2 Фрезеровать пов. 1 по программе (рисунок 9) Режущий инструмент – Фреза CoraMill Ø7 z4 КМ3 Sandvik, материал режущей части Т15К6, число зубьев z=4. Глубина резания t=2 мм. Ширина фрезерования В=7. Рекомендуемая подача зуб Sz=0,05мм/зуб.[7].  Рисунок 10 – Эскиз операционный Скорость резания рассчитывается при обработке заготовки по формуле  (1.19) (1.19) Значение периода стойкости Т, коэффициента СV и показателей степеней равны СV =145, q=0,44, x=0,24, y=0,26; u=0,1, m=0,37, p=0,13, T=80мин [7]. Коэффициент KV находится по формуле Kv = Kmv·Knv·Kuv, (1.20) где Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала; Knv =1,0 – коэффициент, учитывающий состояние поверхности заготовки [7]; Kuv=1,0 – коэффициент, учитывающий конкретную марку инструментального материала [7]. где Kr =0,9 – коэффициент для расчета коэффициента обрабатываемости стали [7]; n=1,0 – показатель степени коэффициент для расчета для коэффициента обрабатываемости стали [7]; σв =530МПа – временное сопротивление разрыву [1]. Kv = 1,27·1,0·1,0 = 1,27 Частота вращения шпинделя определяется по формуле Округлим частоту вращения шпинделя для удобства ввода в СЧПУ станка n =2500 (мин−1). Следовательно, фактическая скорость резания равна Главная составляющая силы резания при фрезеровании – тангенциальная сила определяется по формуле Значения коэффициента Ср и показателей степени Ср=12,5, x=0,85, y=0,75, u=1,0, q=0,73, w = −0,13 [7]. где n=0,3 – показатель степени при определении составляющей силы резания [7]. Следовательно, сила резания Рz будет равна Находим крутящий момент, определяется по формуле Определить мощность резания определяется по формуле Переход 3 Фрезеровать пов. 2 по программе Режущий инструмент – Фреза CoraMill Ø5 z4 КМ3 Sandvik, материал режущей части Т15К6, число зубьев z=4. Глубина резания t=2мм. Ширина фрезерования В=5. Рекомендуемая подача зуб Sz=0,05мм/зуб.[7]. Скорость резания рассчитывается при обработке заготовки по формуле  Значение периода стойкости Т, коэффициента СV и показателей степеней равны СV =145, q=0,44, x=0,24, y=0,26; u=0,1, m=0,37, p=0,13, T=80мин [7]. Коэффициент KV находится по формуле Kv = Kmv·Knv·Kuv, где Kmv – поправочный коэффициент, учитывающий качество обрабатываемого материала; Knv =1,0 – коэффициент, учитывающий состояние поверхности заготовки [7]; Kuv=1,0 – коэффициент, учитывающий конкретную марку инструментального материала [7]. где Kr =0,9 – коэффициент для расчета коэффициента обрабатываемости стали [7]; n=1,0 – показатель степени коэффициент для расчета для коэффициента обрабатываемости стали [7]; σв =530МПа – временное сопротивление разрыву [1]. Kv = 1,27·1,0·1,0 = 1,27 Частота вращения шпинделя определяется по формуле Округлим частоту вращения шпинделя для удобства ввода в СЧПУ станка n =2500 (мин−1). Следовательно, фактическая скорость резания равна Главная составляющая силы резания при фрезеровании – тангенциальная сила определяется по формуле Значения коэффициента Ср и показателей степени Ср=12,5, x=0,85, y=0,75, u=1,0, q=0,73, w = −0,13 [7]. где n=0,3 – показатель степени при определении составляющей силы резания [7]. Следовательно, сила резания Рz будет равна Находим крутящий момент, определяется по формуле Определить мощность резания определяется по формуле 1.8.2.2 Расчет норм времени Операция 010 Токарная с ЧПУ Тшт. =Та+Твр ∙Кtв +Тоб, (1.30) Топ =Та +Твр ∙Кtв, (1.32) где Тшт – норма штучного времени, мин; Та – время автоматической основной работы станка по программе, мин; Твр – время выполнения вспомогательной ручной работы, не перекрываемым временем автоматической работы станка, мин; Кtв – поправочный коэффициент на время выполнения вспомогательной работы в зависимости от партии обрабатываемых деталей; Тоб – время на организационное и техническое обслуживание рабочего места, отдых и личные надобности, мин. Определяем время автоматической работы станка время Та, мин, по формуле Та = Тоа + Тов, (1.33) где Тоа – основное автоматическое время на операцию, мин Тов – вспомогательное время работы станка по программе, мин Тоа = То, (1.34) где То – основное время перехода, мин Тов = Тмв + Тост, (1.35) где Тмв – время машинно-вспомогательной работы станка по программе, мин Тост – время технологических пауз-остановок, затрачиваемых на смену режущего инструмента при переполненном магазине или резцедержателе и т.д. Переход 1 Установить и закрепить, снять деталь после обработки Переход 2 Точить пов. 1, 2, 3, начерно по программе Определяем основное время То, мин где L – величина хода инструмента, определяется по формуле L = l + l1, (1.37) где l = 11+2+ 58 = 71 мм – длина обработки; l1 =3мм – величина врезания и перебега [8]; L = 71 + 3 = 74 мм i =1 – число проходов; n = 800об/мин – частота вращения; S=1,2 об/мин – подача; Тмв =0,17мин – машинно-вспомогательное время [10]. Переход 3 Точить пов. 1, 2, 3 начисто по программе Определяем основное время То, мин где L – величина хода инструмента, определяется по формуле где l = 11+2+ 58 = 71 мм – длина обработки; l1 =3мм – величина врезания и перебега [8]; L = 71 + 3 = 74 мм i =1 – число проходов; n = 1250 об/мин – частота вращения; S=0,4 об/мин – подача; Тмв =0,19 мин – машинно-вспомогательное время [10]. Переход 5. Точить канавку пов. 4, 5 по программе Определяем основное время То, мин где L – величина хода инструмента, определяется по формуле где l = 2 мм – длина обработки; l1 =3мм – величина врезания и перебега [8]; L = 2 + 3 = 5 мм i =1 – число проходов; n = 125 об/мин – частота вращения; S=0,2 об/мин – подача; Тмв =0,19 мин – машинно-вспомогательное время [10] Расчет норм времени на операцию приведен в таблице 1.11 [2]. Таблица 1.11 – Расчет машинно-вспомогательного времени на операцию

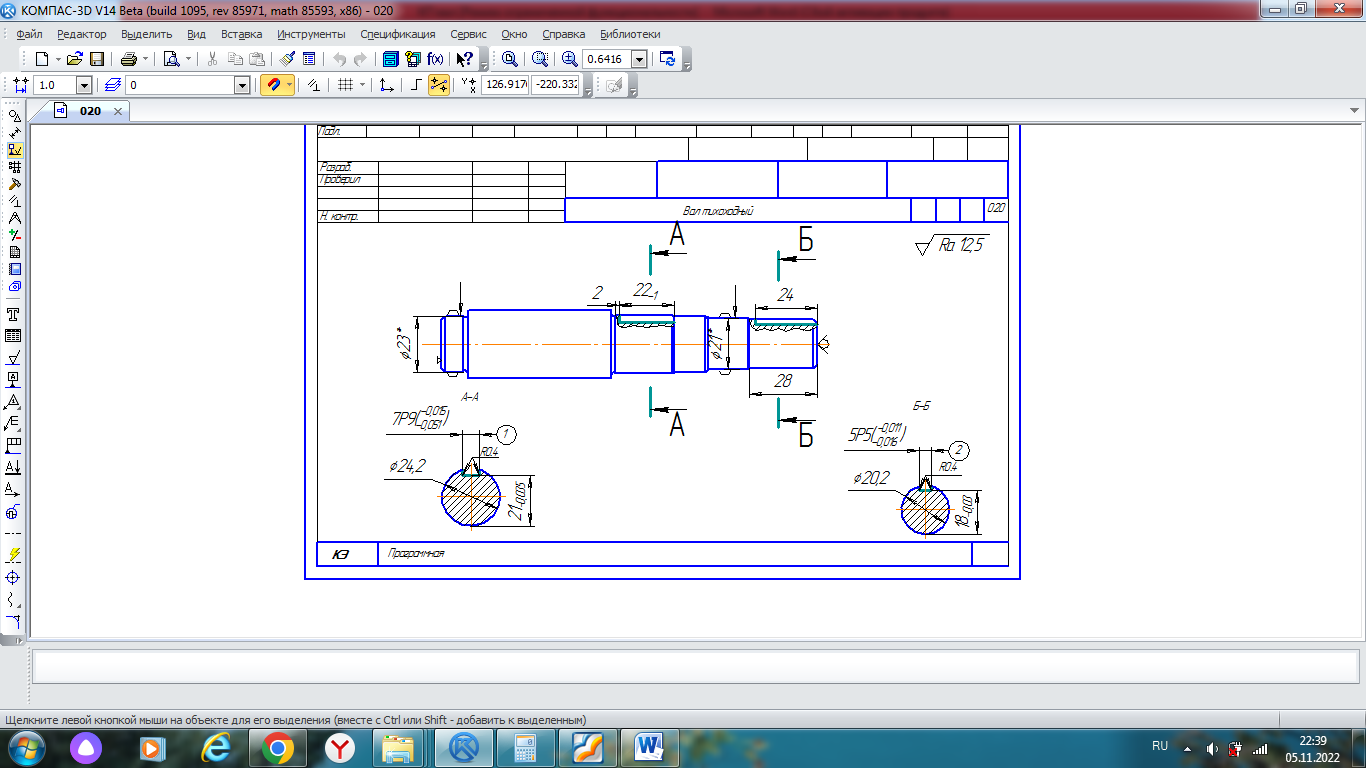

Время автоматической работы станка по программе Та = 1,23+1,61 = 2,84 мин Время выполнения вспомогательной ручной работы, не перекрываемой временем автоматической работы станка Твр. =Тву. +Твсп. +Тви., (1.38) где Тву. =1,4мин – вспомогательное время на установку и снятие детали [9]; Твсп. =0,4мин – вспомогательное время связанное с выполнением операции, затрачиваемое на включение станка, перемещение оградительного щитка и др. [9]; Тви. =0мин – вспомогательное неперекрываемое время на измерение [9]; Твр. =1,4+0,4=1,8мин, n =52 шт – размер партии обрабатываемых деталей принимаем Топ = 2,84+1,8=4,64 мин. Принимая время на обслуживание рабочего места, личные надобности и отдых 10% от оперативного времени, определяем штучное время Определяем штучно-калькуляционное время Тшт.к., мин где Тп.з. =27мин – подготовительно-заключительное время [9]; Операция 020 Программная Переход 2 Фрезеровать пов.1 по программе Определяем основное время То, мин где l = 22+24=46 мм – длина обработки; l1 =3мм – величина врезания и перебега [8]; l =46+3=49 мм, i =4 – число проходов; n=2500об/мин – частота вращения; S=0,05 об/мин – подача; Расчет норм времени на операцию приведен в таблице 1.12, машинно-вспомогательного времени в таблице 1.13. Таблица 1.12 – Расчет норм времени на операцию

Таблица 1.13 – Расчет машинно-вспомогательного времени на операцию

Время автоматической работы станка по программе Та =4,04+1,52=5,56 мин, Время выполнения вспомогательной ручной работы, не перекрываемой временем автоматической работы станка Твр =Тву +Твсп +Тви, где Тву =1,5мин – вспомогательное время на установку и снятие детали; Твсп =0,4мин – вспомогательное время связанное с выполнением операции, затрачиваемое на включение станка, перемещение оградительного щитка и др.; Тви =0мин – вспомогательное неперекрываемое время на измерение. Твр =1,5+0,4=1,9мин, n=52 шт – размер партии обрабатываемых деталей, принимаем Топ =5,56+1,9=7,46 мин. Принимая время на обслуживание рабочего места, личные надобности и отдых 10% от оперативного времени, определяем штучное время Определяем штучно-калькуляционное время Тшт.к., мин где Тп.з. =27мин – подготовительно-заключительное время [9]; Заключение В данной работе по теме для детали «Вал тихоходный» подобрано необходимое оборудование, спроектировано специальное станочное приспособление. Разработана заготовка полученная на кривошипном прессе. Рассчитаны припуски на механическую обработку, режимы резания и нормы времени. Спроектирован технологический процесс обработки детали. Усовершенствованы различные этапы производственного процесса изготовления изделий с точки зрения уменьшения их себестоимости: - использование станков с современными системами ЧПУ; - использование в приспособлениях быстродействующих зажимов с пневмоприводами; Рациональное использование этих элементов технологической операции позволит максимально сократить трудоемкость, повысить производительность выполняемых работ и тем самым добиться сокращения себестоимости Список литературы 1 Сорокин А.В. «Марочник сталей и сплавов», М., Машиностроение, 1985. 2 Методические указания по выполнению выпускной квалификационной работы для студентов направления подготовки 150000 «Металлургия, машиностроение и материалообработка» /сост. Блурцян Р.Ш., Телков И.А., Блурцян И.Р. -Муром: Изд.-полиграфический центр МИ ВлГУ, 2011. –102 с. - Библиогр.: 208 назв. 3 Аверченков В.И. Сборник задач и упражнений по технологии машиностроения: Учеб. пособие для вузов /В.И. Аверченко, О.А. Горленко, В.Б. Ильицкий. - М.: Машиностроение, 1988. - 192 с. 4 ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. 1989. – 83с. 5 Справочник технолога - машиностроителя. /Под ред. А.Г. Косиловой, Р.К. Мещерякова. - М.: Машиностроение, 1985. Т.1 - 656 с. 6 Справочник технолога - машиностроителя. /Под ред. А.Г. Косиловой, Р.К. Мещерякова. - М.: Машиностроение, 1985. Т.2 - 496 с. 7 Общемашиностроительные нормативы режимов резания для технического нормирования на металлорежущих станках. - М.: Машиностроение, 1974. - 354 с. 8 Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство: - М.: Машиностроение, 1974. - 136 с. 9 Киричек A.B., Киричек Ю.Н. Нормирование операций, выполняемых на металлорежущих станках с ЧПУ: Учеб. пособие к практ. работам, курсовому и дипломному проектированию. - Владимир: Владим. гос. техн. ун-т, 1995. - 58 с. 10 Ансеров М.А. Приспособления для металлорежущих станков. -М.: -«Машиностроение, 1973. - 652 с, ил. 11 Корсаков В.С. Основы конструирования приспособлений в машиностроении. - М.: Машиностроение, 1983. - 277 с. 12 Станочные приспособления: Справочник. В 3-х т. / Под ред. Б.Н. Вордашкина. - М.: Машиностроение, 1984. 13. Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. - М.: Машиностроение, 1983. - 359 с. 14 ГОСТ 2.105-95 – требования к оформлению текстовых документов. 15 ГОСТ 2.109-73 Единая система конструкторской документации. Основные требования к чертежам. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||