Технологический процесс детали вал. КП Вал тихоходный. 1. 1 Анализ типа производства. Расчет величины партии детали

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

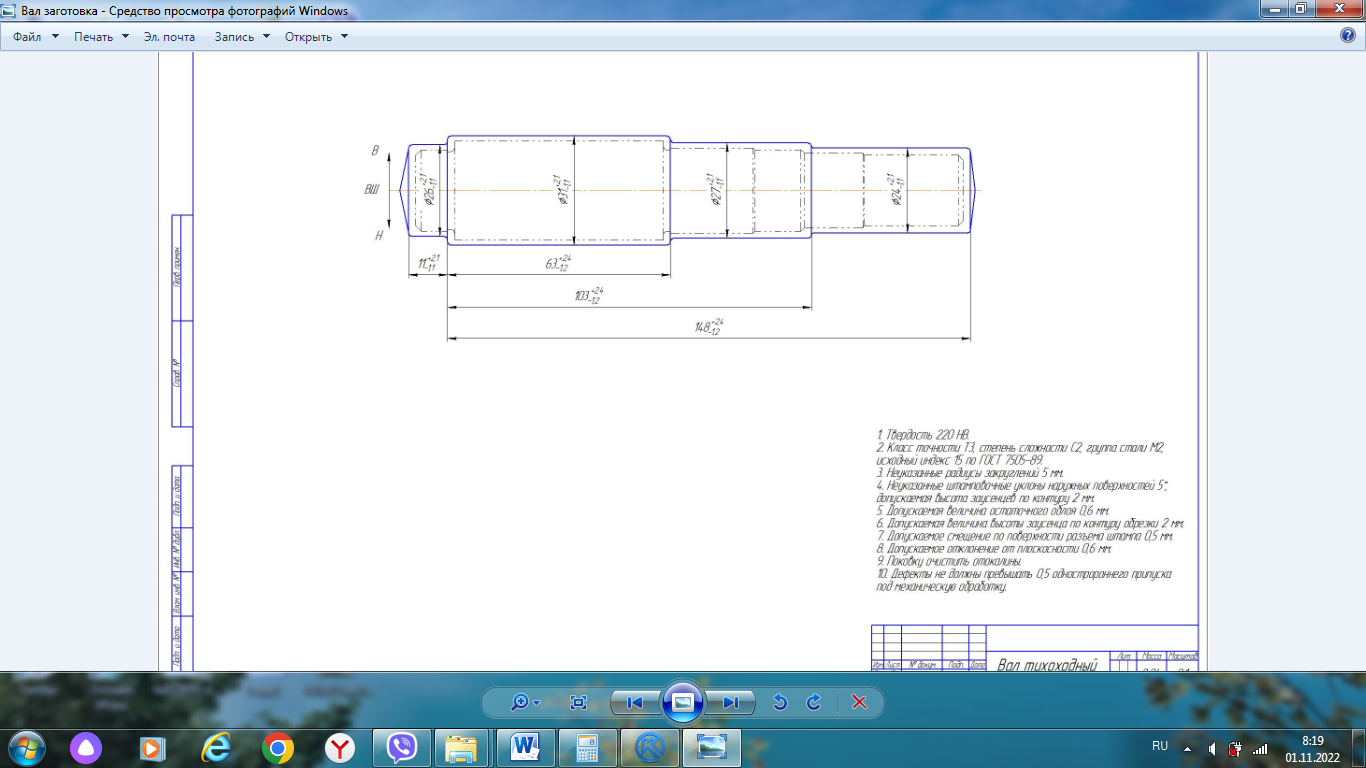

1.3 Обоснование и выбор способа создания заготовки 1.3.1 Выбор вида заготовки От правильности выбора способа получения заготовки целиком зависит себестоимость получаемой детали. Выбор способа зависит от многих факторов: типа производства, массы детали, сложности формы, требованиями чертежа. При этом необходимо учитывать новейшие тенденции в технологии машиностроения по сокращению расхода материала, уменьшению объема механической обработки, ужесточению допусков, так как для обработки деталей все чаще применяются станки с ЧПУ, станки автоматы и автоматические линии. Окончательный выбор варианта проводится сравнением себестоимости детали после различных методов получения заготовки. Себестоимость детали определяется суммированием себестоимости заготовки и стоимости последующей механической обработки. 1.3.2 Обоснование способа получения заготовки Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, для способов обработки давлением определяется по зависимости где С – базовая стоимость 1тонны заготовок, руб./т [3]; Кт.о. – коэффициент доплаты за термическую обработку и очистку заготовок, руб./т [3]; Gзаг – масса заготовки, кг; Кт – коэффициент, учитывающий точностные характеристики заготовок [3]; Кс – коэффициент, учитывающий серийность выпуска заготовок [3]; Gд – масса детали, кг (чертеж детали); Sотх – стоимость 1т отходов (стружки), руб.; Кф – коэффициент, учитывающий инфляцию [3]. Определяем стоимость заготовки полученную методом горячей объемной штамповки: - определяем вес заготовки где Gд =7,0 – масса детали, кг; Кв.т. =0,85 – коэффициент весовой точности, кг [3]. - определяем базовую стоимость 1 тонны заготовок где Ц1 =381 – оптовая цена из стали, кг [3]; Ц2 =369 – оптовая цена ковки из стали, кг [3]; М1 =7 – масса первого показателя, кг [3]; М2 =8,44 – масса второго показателя, кг [3]; - стоимость заготовки Определяем стоимость заготовки полученную методом свободной ковки - определяем вес заготовки Кв.т. =0,6 – коэффициент весовой точности при свободной ковке, кг [3]. - определяем базовую стоимость 1 тонны заготовок - стоимость заготовки В результате расчета выяснилось, что заготовка полученная методом горячей объемной штамповки имеем наименьшую себестоимость и вес заготовки, следовательно, для проектирования заготовки выбираем метод получения горячей объемной штамповкой. При штамповке производство поковки происходит с использованием готовой формы - штампа. Конфигурация и размеры полученного изделия определяются конфигурацией этого штампа. Исходный металл для производства поковок должен быть горячим. Штампованные поковки отличаются высокими механическими свойствами, что обеспечивает высокую надежность и долговечность выпускаемой продукции, поэтому наиболее ответственные, тяжелонагруженные детали машин изготавливают из заготовок, полученных штамповкой. Как указывалось ранее, все процессы обработки металлов давлением основаны на возможности материалов пластически деформироваться. Поэтому обработке давлением могут подвергаться, как правило, те металлы и сплавы, которые обладают необходимым запасом пластичности, обеспечивающим деформирование без нарушения сплошности материала, т. е. без его разрушения. Пластичность не является неизменным, наперед заданным свойством материала — на нее оказывает влияние ряд факторов: химический состав материала, температура и скорость деформации, форма очага деформации и т. п. Создавая соответствующие условия деформирования, можно получить требуемую технологическую пластичность. Горячая деформация осуществляется при таких температурно-скоростных условиях обработки, когда в материале протекают одновременно два процесса: наклеп и рекристаллизация (упрочнение и разупрочнение), причем скорость разупрочнения равна или выше скорости упрочнения. 1.3.3 Определение конструктивных параметров заготовки Определяем конструктивные параметры заготовки по ГОСТ 7505-89 [4]: - Степень сложности поковки принимаем С2; - Исходный индекс учитывая ориентировочную массу поковки m=8,24кг принимаем 15; - Группа стали принимаем М2; - Класс точности поковки принимаем Т3; - Неуказанные штамповочные уклоны, не более 5˚; - Неуказанные радиусы скруглений, не более 5мм; Шероховатость получаемой после штамповки Ra 50мкм. Предельные отклонения линейных размеров поверхности поковки по ГОСТ 7505-89 для исходного индекса 15 узнаны в таблице 1.3. Таблица 1.3 – Предельные отклонения размеров поверхности поковки

Припуски на остальные поверхности поковки по ГОСТ 7505-89 в таблице 1.4. Таблица 1.4 – Припуски поковки

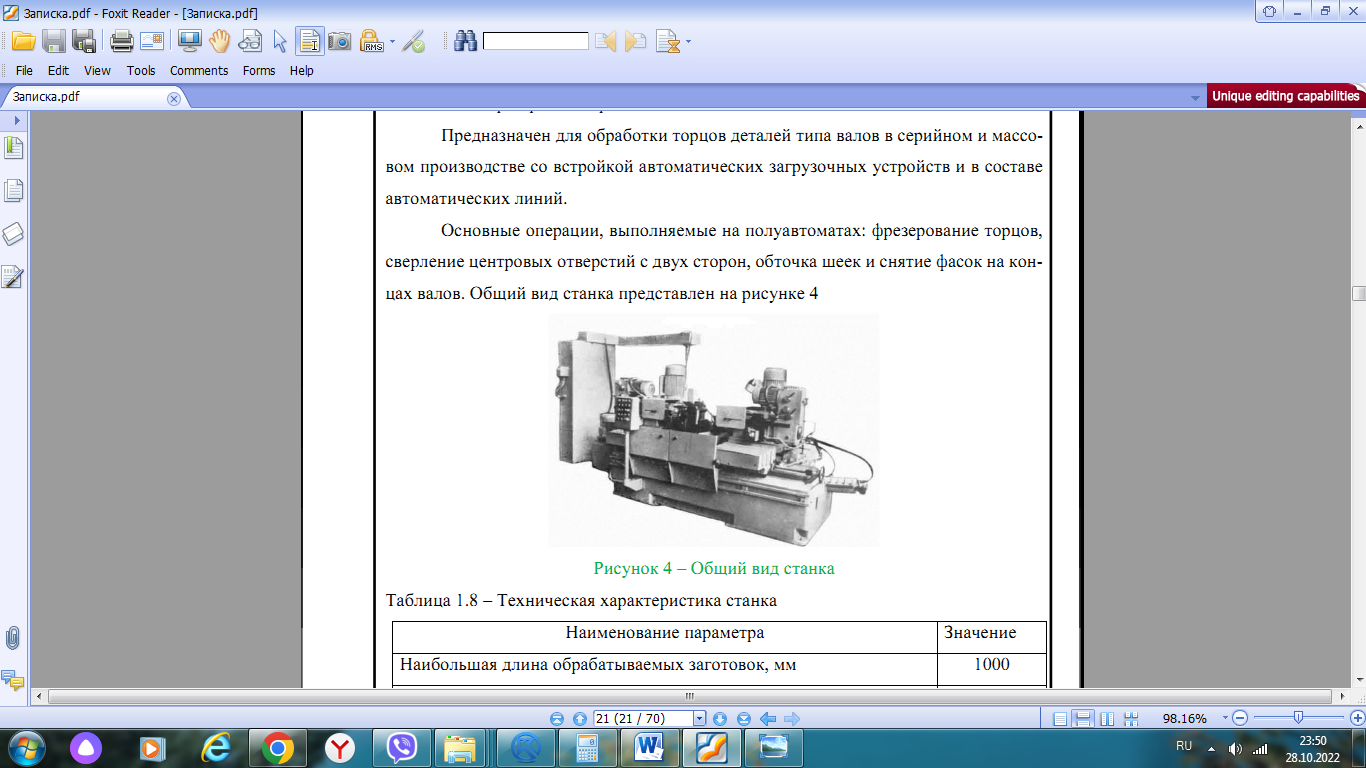

О  бщий вид заготовки с предельными отклонениями линейных размеров представлен на рисунке 2. бщий вид заготовки с предельными отклонениями линейных размеров представлен на рисунке 2. Рисунок 2 – Общий вид поковки 1.4 Выбор технологических баз Выбор технологических баз в значительной степени определяет точность линейных размеров относительно положения поверхностей, получаемых в процессе обработки, выбор режущих и измерительных инструментов, станочных приспособлений, производительность обработки. На операции 005 – Фрезерно-центровальная, заготовка базируется на необработанную поверхность Ø26мм и Ø23мм за счет двух специальных призматических прихватов. На операции 010 – Токарно-винторезная, заготовка базируется на необработанную поверхность Ø24 мм за счет поводкового патрона и вращающегося центра, для жесткости применяется люнет станочный. На операции 015 – Токарно-винторезная, заготовка базируется на обработанную поверхность Ø23 мм за счет поводкового патрона и центра, для жесткости применяется люнет станочный. На операции 020 – Программная, заготовка базируется в специальном приспособлении. В качестве установленной базы будем использовать торец детали и обработанные наружные поверхности. На операции 025 – Круглошлифовальная, заготовка базируется за счет поводкового патрона и вращающегося центра. В качестве установленной базы будем использовать торец детали и обработанную наружную поверхность. Составление маршрута обработки Технологический маршрут обработки детали: 005 А Фрезерно-центровальная Б Фрезерно-центровальный станок 2Г942.10 010 А Токарная с ЧПУ Б Токарный станок с ЧПУ TRENS SЕ 520 Numeric 015 А Токарная с ЧПУ Б Токарный станок с ЧПУ TRENS SЕ 520 Numeric 020 А Программная Б Вертикальный обрабатывающий центр DMTG VDL600 025 А Термическая Б ТВЧ 030 А Круглошлифовальная Б Круглошлифовальный станок 3М174 035 А Слесарная Б Верстак слесарный 040 А Контрольная Б Контрольный стол 1.5 Разработка маршрутного технологического процесса механической обработки Технологический маршрут обработки детали: 005 Фрезерно-центровальная Фрезерно-центровальный станок 2Г942.10 010 Токарная с ЧПУ Токарный станок с ЧПУ TRENS SE 520 Numeric 015 Токарная с ЧПУ Токарный станок с ЧПУ TRENS SE 520 Numeric 020 Программная Вертикально-обрабатывающий центр DMTG VDL600 025 Термическая ТВЧ 030 Круглошлифовальная Круглошлифовальный станок 3М174 035 Слесарная Верстак слесарный 040 Контрольная Контрольный стол 1.6 Выбор оборудования 1.6.1 Выбор типа станка определяется, прежде всего, его возможностью обеспечить выполнение технических требований, предъявляемых к обработанной детали в отношении точности ее размеров, формы и класса шероховатости поверхностей. В экономике технологического процесса, весьма большое значение имеет производительность станка, так как станок должен полностью использоваться по времени. Однако иногда представляется невыгодным применить станок более высокой производительности и в том случае, когда загрузка его по времени неполная, если при этом себестоимость обработки получается ниже, чем на другом станке, хотя бы и полностью загруженном. В связи с этим следует помнить, что применение специальных, агрегатных и других высокопроизводительных станков должно быть экономически обосновано. Для механической обработки детали приняты следующие модели металлорежущих станков: - Фрезерно-центровальный станок 2Г942.10 (таблица 1.8) [5]; - Токарный станок с ЧПУ TRENS SЕ 520 Numeric (таблица 1.9) [5]; - Вертикальный обрабатывающий центр DMTG VDL600 (таблица 1.10) [5]; - Круглошлифовальный станок 3М174 (таблица 1.12) [5]; 1.6.2 Фрезерно-центровальный станок 2Г942.10 Предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Общий вид станка представлен на рисунке 3.  Рисунок 3 – Общий вид станка Таблица 1.5 – Техническая характеристика станка

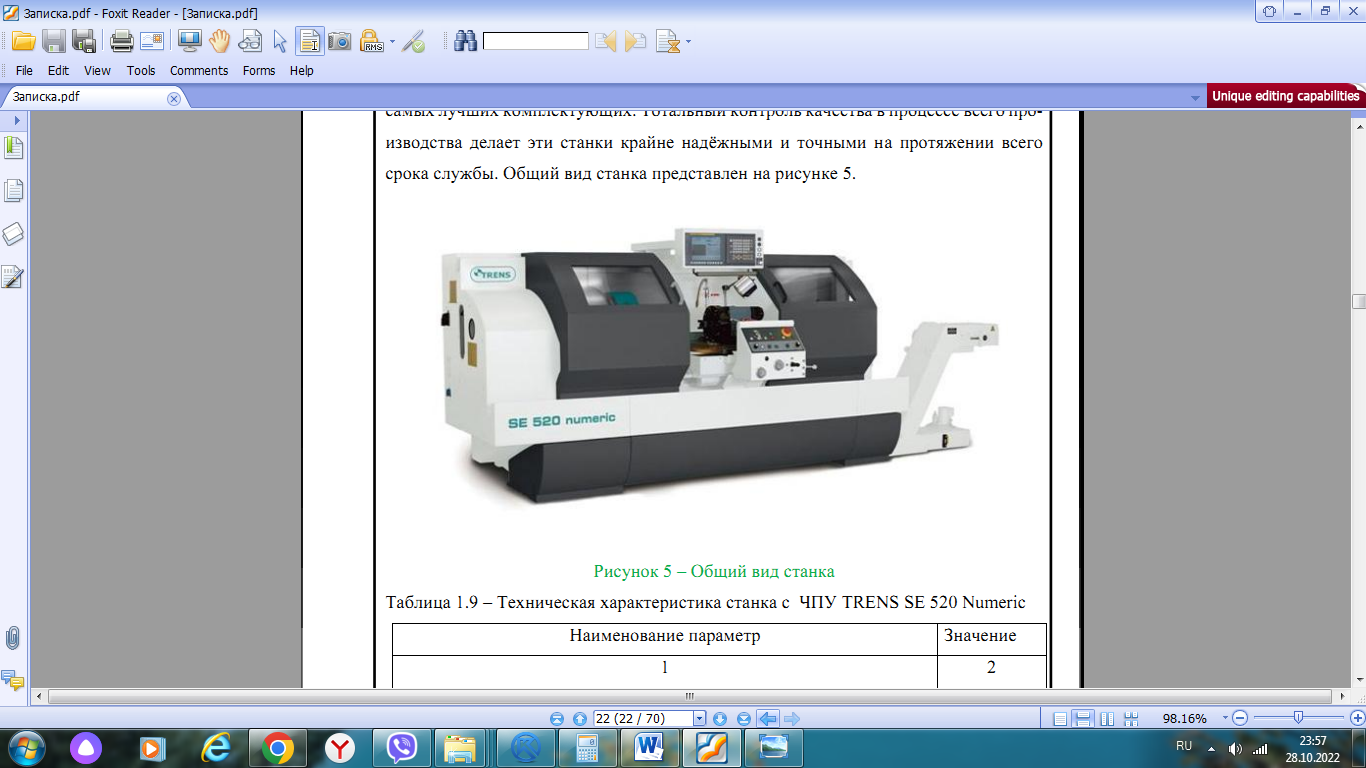

1.6.3 Токарный станок с ЧПУ TRENS SЕ 520 Numeric С  амый популярный станок с ЧПУ производства TRENS. Эта модель - отличное решение по замене устаревших станков 16А20Ф3 и 16К20Ф3 отечественного производства, выпуск которых прекращён. Станки нового поколения характеризует современная архитектура, высочайший уровень исполнения и применение только самых лучших комплектующих. Тотальный контроль качества в процессе всего производства делает эти станки крайне надёжными и точными на протяжении всего срока службы. Общий вид станка представлен на рисунке 4. амый популярный станок с ЧПУ производства TRENS. Эта модель - отличное решение по замене устаревших станков 16А20Ф3 и 16К20Ф3 отечественного производства, выпуск которых прекращён. Станки нового поколения характеризует современная архитектура, высочайший уровень исполнения и применение только самых лучших комплектующих. Тотальный контроль качества в процессе всего производства делает эти станки крайне надёжными и точными на протяжении всего срока службы. Общий вид станка представлен на рисунке 4.Рисунок 4 – Общий вид станка Таблица 1.6 – Техническая характеристика станка с ЧПУ TRENS SЕ 520 Numeric

1.6.4 Вертикальный обрабатывающий центр DMTG VDL600 Предназначены для выполнения большого диапазона фрезерных, сверлильных и растачивающих операций на деталях средних размеров в одиночном и небольшом серийном производстве. Станок оснащается самой востребованной и надежной системой ЧПУ Fanuc 0i-MD, данная система является производства Японии. Она полностью русифицирована, имеет простой интерфейс, что позволяет оператору быстро освоить функционал станка. Один из самых востребованных фрезерных центров в России является модель VDL600A. Число проданных станков с 2006 года уже превысило 200 единиц. Станок подходит как для серийного производства, так и для нужд небольших компаний. На данном станке легко можно обрабатывать сталь, чугун различные сплавы, а также пластик и стекло. В стандарте станок оснащён шпинделем с частотой оборотов 8000 в минуту что позволяет комфортно обрабатывать алюминий не используя капризные электрошпинделя. Станина данного станка выполнена из чугуна. Емкость магазина инструмента в стандарте составляет 16 позиций с авторукой, данный тип барабана позволяет быстро производить смену инструмента. Общий вид станка представлен на рисунке 5.  Рисунок 5 – Общий вид станка Таблица 1.7 – Техническая характеристика центра DMTG VDL600

1.6.5 Станок круглошлифовальный 3М174 Предназначен для наружного и внутреннего шлифования цилиндрических, конических и торцевых поверхностей ротационных деталей типа валов, осей, шпинделей, втулок, фланцев, крышек, а также плоских фланцевых поверхностей изделий. Возможны следующие режимы работы: ручной, автоматический врезной цикл, автоматический продольный цикл. Общий вид станка представлен на рисунке 6.  Рисунок 6 – Общий вид станка Таблица 1.8 – Техническая характеристика круглошлифовального станка

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||