допуски и посадки. 2.3 Допуски и посадки. Технические измерения. Допуски и посадки. Технические измерения

Скачать 2.72 Mb. Скачать 2.72 Mb.

|

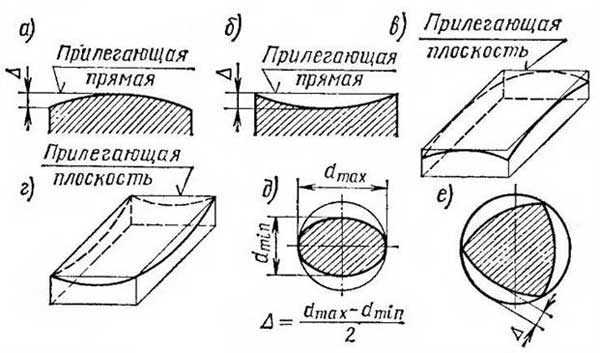

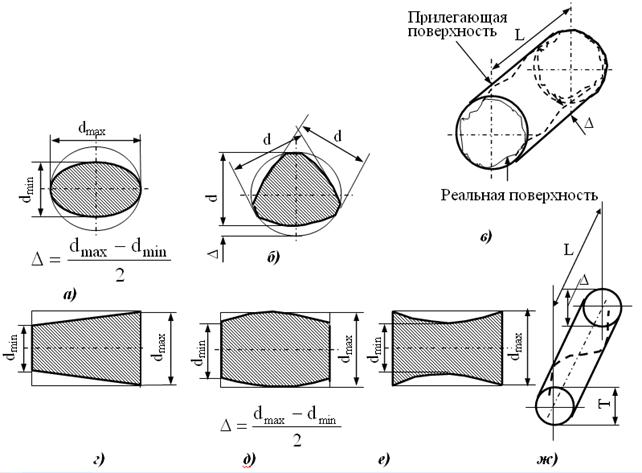

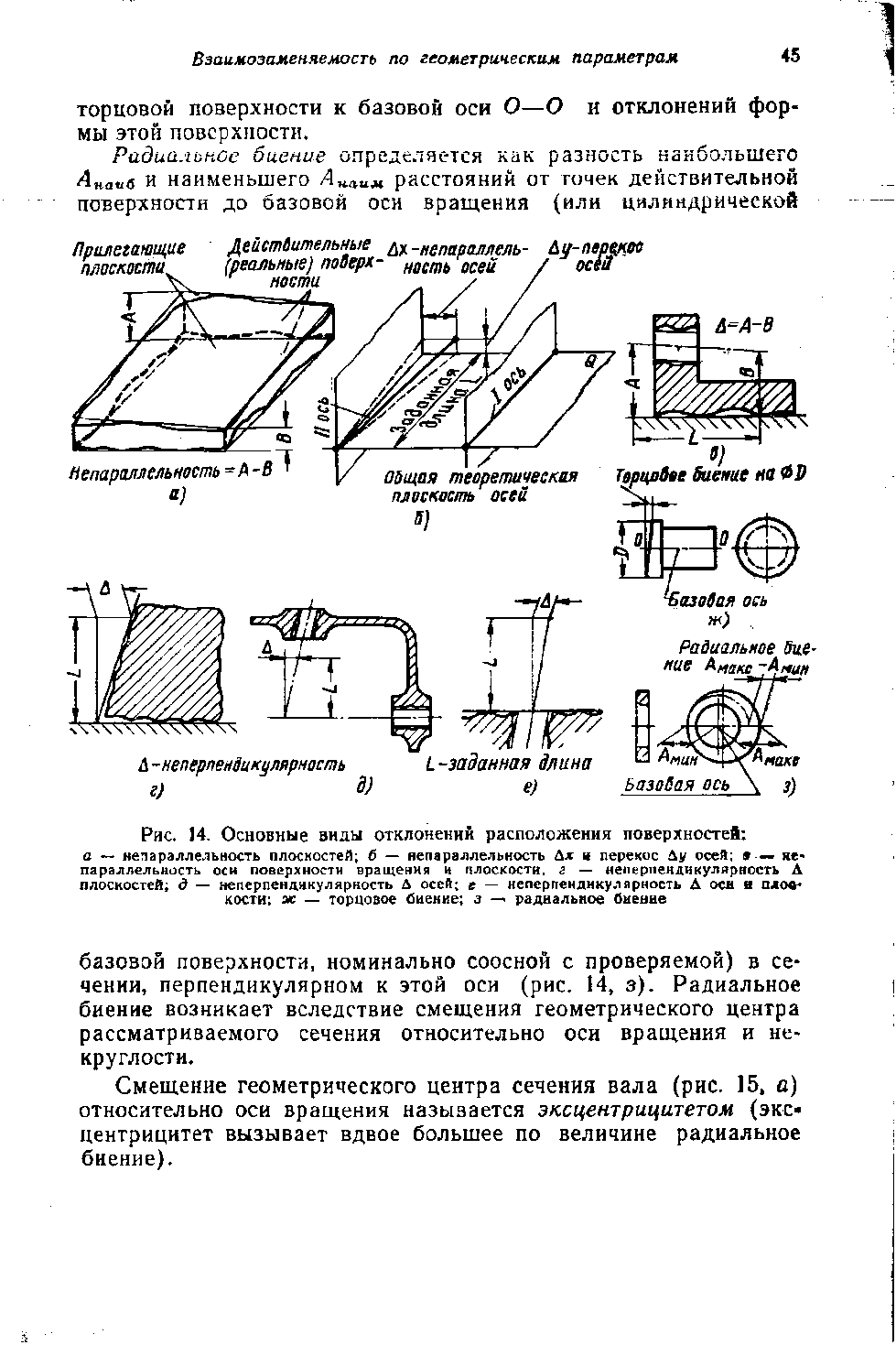

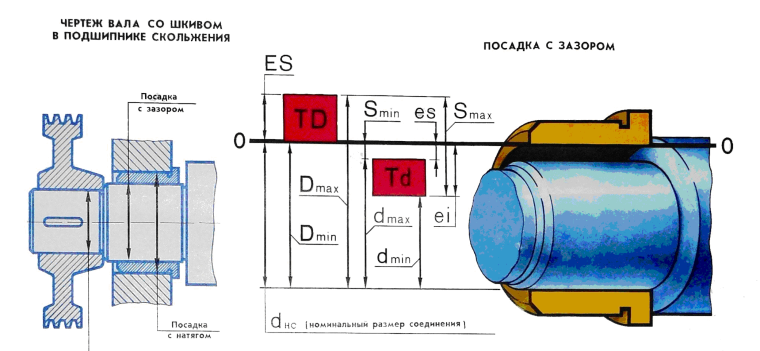

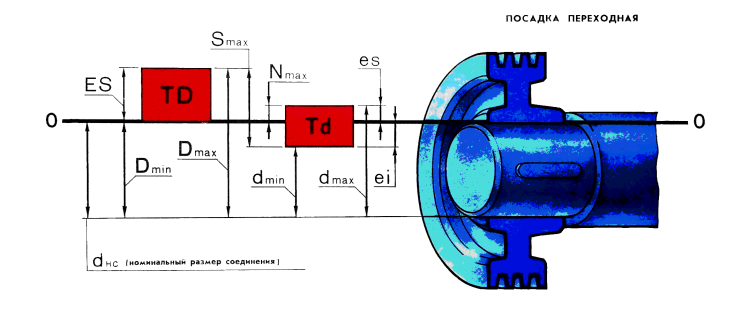

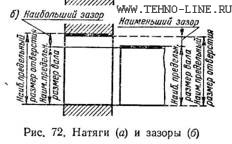

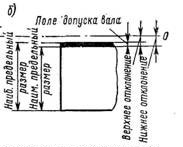

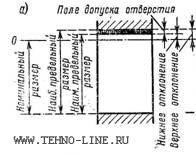

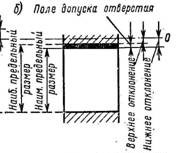

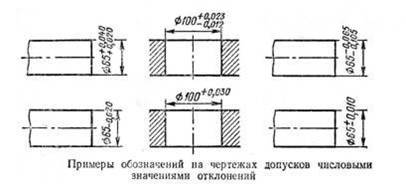

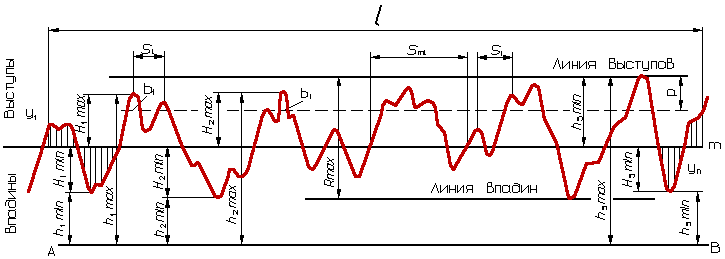

Допуски и посадки. Технические измеренияТочность обработки деталей. Под точностью обработки понимают степень соответствия изготовленной детали требованиям чертежа и технических условий. Точность детали слагается из точности выполнения размеров, формы, относительного положения поверхностей детали и шероховатости поверхностей. Как правило, обработанные детали имеют отклонения от заданных размеров и формы. Размер действительный, полученный непосредственным измерением детали после ее обработки, всегда несколько больше или меньше размера номинального, указанного на чертеже. Качество полученной после обработки детали характеризуется точностью обработки. От того, насколько точно будет выдержан размер и форма детали при обработке, зависит правильность сопряжения деталей в изделии и, как следствие, надежность и продолжительность работы механизмов и оборудования в целом. Однако требуемая точность геометрических форм и размеров деталей существенно влияет на их себестоимость. Чем выше требования к точности деталей, тем выше стоимость их изготовления. Для разных машин требуются детали с различной точностью обработки. Например, детали большинства сельскохозяйственных машин могут быть обработаны с меньшей точностью, чем детали металлорежущих станков или измерительных приборов. Было бы неправильно изготовлять детали с излишней точностью там, где это не требуется, так как повышение точности деталей требует более точного оборудования, инструмента, приспособлений и более квалифицированных рабочих, вследствие чего удорожается стоимость изготовления деталей и изделий в целом. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. Отклонения формы и расположения поверхностей. Отклонения размеров. Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них: Отклонения от плоскостности: Выпуклость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой уменьшается от края к середине (рисунок 1, а, в); Вогнутость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой увеличивается от края к середине (рисунок 1,б,г). Отклонения от круглости: Овальность - отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рисунок 1, д); Огранка - отклонение от круглости при котором реальный профиль представляет собой многогранную фигуру (рисунок 1,е).  Рисунок 1 - Определение величины отклонения формы Отклонения профиля продольного сечения - характеризуются непрямолинейностью и непараллельностью образующих. Конусообразность – отклонение профиля, при котором образующие прямолинейны, но не параллельны (рисунок 2,а); Бочкообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры увеличиваются от краёв к середине сечения (рисунок 2,б); Седлообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры уменьшаются от краёв к середине сечения (рисунок 2,в).  а б в Рисунок 2. Отклонения профиля продольного сечения  Рисунок 3. Отклонения расположения поверхностей Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения. Непараллельность оси вращения и плоскости – разность А-В наибольшего и наименьшего расстояний между осью и прилегающей плоскостью на заданной длине (рисунок 3, а). Несоосность – наибольшее расстояние D (рисунок 3, б) между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении. Неперпендикулярность осей или оси и плоскости – расстояние D (рисунок 3, г, д, е) между осями или осью и плоскостью на заданной длине; Например: = 0,025 мм на 100 мм длины. Торцовое биение – разность D наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, до плоскости, перпендикулярной базовой оси вращения (рисунок 3, ж). Радиальное биение – разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси (рисунок 9.3, з). Факторы, определяющие точность обработки. Отклонение параметров реальных поверхностей и размеров детали от заданных на чертеже ещё называется погрешностью. Основными причинами погрешности при обработке являются: неточность и износ механизмов станка; износ режущей части инструмента; неточности установки и закрепления заготовки, деформация детали при обработке; погрешность измерительных инструментов, температурных деформаций узлов станка, обрабатываемой заготовки и режущего инструмента и другие факторы. Охватывающие и обхватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая - охватываемой. Формы сопрягаемых деталей разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь (поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом (рисунок 4).  Рисунок 4 – Соединение деталей Вал и отверстие. Вал – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы (рисунок 5).  Р  исунок 5 – Вал исунок 5 – ВалОтверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы (рисунок 6).        Рисунок 6 – Отверстие Понятие о посадке. Две или несколько деталей, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Поверхности или размеры, по которым происходит соединение этих деталей, называют также сопрягаемыми. Размеры, по которым не происходит соединения деталей, называют свободными размерами. Примером сопрягаемых размеров может служить диаметр вала и соответствующий диаметр отверстия в шкиве. Примером свободных размеров может служить наружный диаметр шкива. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтен требуемый характер их сопряжения, то машина, собранная из таких деталей, оказалась бы негодной для работы. Другими словами, условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок. Посадкой называется, характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Взаимное расположение полей допусков отверстия и вала определяет тип посадки: с зазором, натягом и переходные. Посадкой с зазором называется такая посадка, при которой обеспечивается гарантированный зазор в соединении (диаметр вала меньше диаметра отверстия (рисунок 7).  Рисунок 7 – Посадка с зазором Посадки с зазором применяют в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей. Посадкой с натягом называют посадку, при которой обеспечивается гарантированный натяг в соединении (диаметр вала больше диаметра отверстия (рисунок 8).  Рисунок 8 – Посадка с натягом Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения посадок с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка. Переходной называется такая посадка, когда в полученном сопряжении возможен как зазор, так и натяг (диаметр вала больше, меньше или равен диаметру отверстия (рисунок 9).  Рисунок 9 – Переходная посадка Переходные посадки предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие - если требуется высокая точность центрирования, при ударных нагрузках и вибрациях. Посадки обозначают дробью, в числителе которой указывают обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала, например: H7/g6 Обозначение посадки указывают после номинального размера посадки, например: 40H7/g6. Натяги и зазоры Натягом (N) называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия). П  ри различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рисунок 10). ри различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рисунок 10).  Рисунок 10 – Наименьший и наибольший натяг Рисунок 11 – Наименьший и наибольший зазор Зазором (S) называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала). В зависимости от соотношения предельных размеров отверстия и вала определяются наибольший и наименьший зазоры (рисунок 11). Номинальный, действительный и предельные размеры Номинальные размеры. Размеры деталей машин устанавливаются конструктором, проектирующим ту или иную машину. Эти размеры указываются на чертеже и называются номинальными. Номинальный размеротверстия обозначают латинской прописной буквой D, а номинальный размер вала – латинской строчной буквой d.  Рисунок 12 - Основные параметры соединения вала с втулкой. Действительные размеры. Размеры, полученные после обработки детали и установленные путем измерения с допустимой погрешностью называют действительными. Разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными. Предельные размеры. Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаются равными между собой, а колеблются в некоторых пределах. Предельными называются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером (рисунок 13). Требуемый характер сопряжения двух деталей создается, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными. В зависимости от характера посадки наибольший и наименьший предельные размеры вала могут быть больше или меньше его номинального размера       Рисунок 13 – Предельные размеры вала Точно так же наибольший и наименьший предельные размеры отверстия могут быть больше или меньше его номинального размера. Возможно также расположение предельных размеров отверстия или вала по разные стороны от номинального (рисунок 14).     Рисунок 14 – Предельные размеры отверстия Цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.  Рисунок 15 – Предельные размеры вала и отверстия. Допуск. Разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением (ES, es). Разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением (EI, ei). Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю (рисунок 9.15). Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (-), если отклонение отрицательное. Допуски Допуском (Т) - (точнее допуском на неточность обработки) называется разность между наибольшим и наименьшим предельными размерами.  Ø 65 Так, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен: 65,040 — 65,020 = 0,020 мм. Допуски (на графиках они называются полями допусков) показаны жирными линиями. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба. Величины отклонений и допусков в разных таблицах допусков и посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах. Микрометр равен 0,001 мм и обозначается сокращенно мкм. Обозначение допусков на чертежах числовыми величинами Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, с положительными отрицательными знаками (рисунок 16). Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее - выше, нижнее - ниже, в долях мм.  Рисунок 16 – Примеры обозначения на чертежах допусков числовыми значениями отклонений Классы точности (квалитеты). Чистота обработки поверхности Класс точности, который указывается на чертежах или в другой технической документации, зависит от способа обработки. Квалитет (степень точности) - совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером). Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий. Степени точности (квалитеты) обычно обозначают числами – порядковыми номерами. В ЕСДП установлено 20 квалитетов, обозначаемых порядковым номером 01, 0, 1, 2, 3 и т.д. до 1 Наивысшей точности соответствует квалитет 01, а наименьшей – 18-й квалитет (табл.1). Допуск квалитета условно обозначаeтся латинскими прописными буквами IT и номером квалитета, например: IT7 – допуск 7-го квалитета. Допуски квалитета 5…..18 считают по формуле: ITg = ai, где: g – номер квалитета; a – безразмерный коэффициент, установленный для данного квалитета и не зависящий от номинального размера; i – единица допуска (мкм) – множитель, зависящий от номинального размера. Поле допуска образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Поле допуска вала или отверстия обозначают после номинального размера буквой основного отклонения и номером квалитета. Например, Ø 50H7, Ø 50g6 и т. п., означает, в первом случае, отверстие диаметром 50 мм 7го квалитета с основным отклонением H, т.е. основное отверстие в системе отверстия. В случае Ø 50g6, диаметр вала 50 мм 6-го квалитета с основным отклонением g, т.е. вал посадки с зазором в системе отверстия. Таблица 1 – Значение допусков для размеров от 1 до 500 мм   Шероховатость поверхности. Поверхности деталей, изготовленные различными методами, имеют неровности, которые видны невооруженным глазом или при увеличении под микроскопом. Гребни и впадины называют микронеровностями поверхности детали или шероховатостью, характеризующей чистоту поверхности. Шероховатость поверхности представляет собой совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины (рисунок17).  Рисунок 9.17 – Определение шероховатости поверхности При оценке шероховатости поверхности могут приниматься во внимание не только высота и форма неровностей, но и требования к направлению неровностей поверхности, к способу или последовательности обработки поверхности. Согласно стандарту для оценки шероховатости поверхности предусмотрены один или несколько параметров из принятых шести): |