допуски и посадки. 2.3 Допуски и посадки. Технические измерения. Допуски и посадки. Технические измерения

Скачать 2.72 Mb. Скачать 2.72 Mb.

|

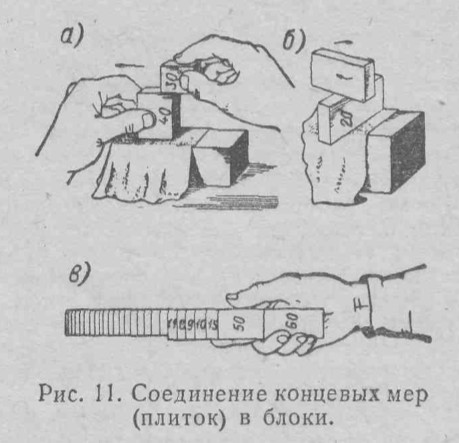

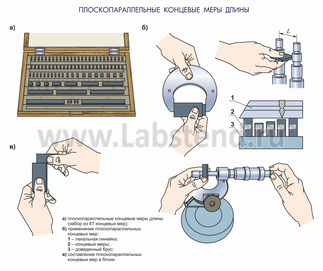

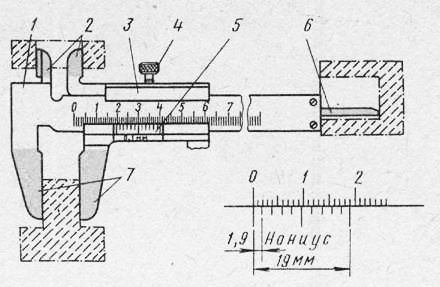

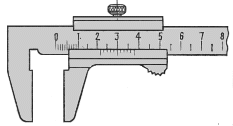

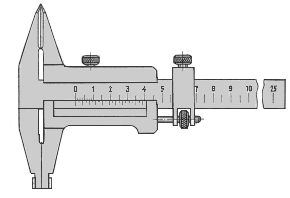

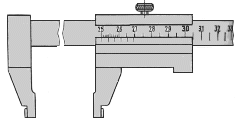

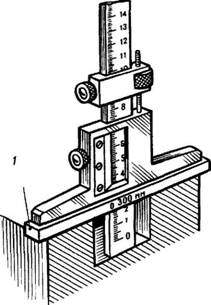

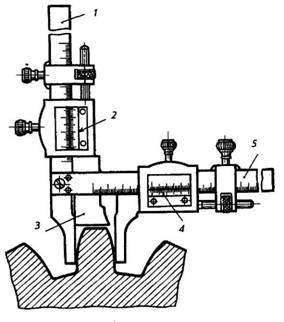

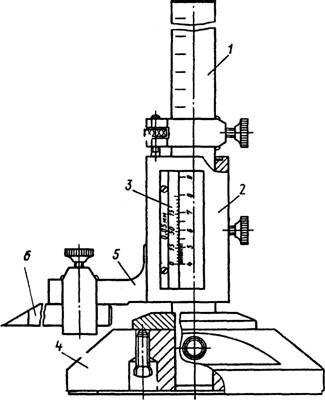

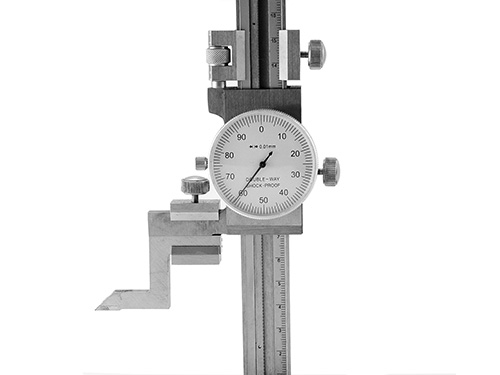

Рисунок 26 – Концевые меры длины Выбор мер блока заданного размера осуществляют в следующем порядке: подбирают меру, которая содержит наименьшую долю размера; размер выбранной меры длины вычитают из размера блока и определяют остаток; подбирают меру, которая содержит наименьшую длину остатка, и определяют новый остаток. Подбор концевых мер длины в той же последовательности осуществляют до тех пор, пока сумма длин подобранных концевых мер не будет равна размеру собираемого блока. Из всех возможных вариантов состава блока следует выбрать тот, который содержит наименьшее число мер. Правила пользования КМД: освободить от смазки и протереть поверхности концевой меры чистой тканью, смоченной в бензине или растворителе и окончательно протереть сухой тканью; нельзя брать концевую меру непосредственно рукой за измерительные поверхности, так как пальцы оставляют на них пятна, вызывающие коррозию; концевые меры притирают друг к другу легким нажимом руки в направлении длинного ребра; следить за тем, что бы при эксплуатации концевые меры изнашивались двумя измерительными поверхностями и по возможности равномерно во избежание появления их кривизны; в процессе эксплуатации периодически протирать сухой тканью рабочие поверхности концевой меры; не следует пользоваться концевыми мерами для измерения изделий с грубыми и грязными поверхностями. Измерительные штриховые инструменты имеют штрихи, расстояние между которыми обычно выражено в миллиметрах или в долях миллиметра. Размер штриховой меры определяется кратчайшим расстоянием между двумя штрихами. Штриховыми инструментами можно измерять изделия различных форм и размеров, поэтому такой инструмент относ. Брусковые штриховые меры длины применяются для непосредственных измерений в качестве шкал приборов и станков, а также как образцовые для поверки измерительных приборов линейных измерительных преобразователей. Брусковые меры выполняются одно и многозначными. Однозначные меры имеют два штриха, расстояние между которыми определяет длину меры, многозначные - шкалу штрихов с деци, санти и миллиметровыми интервалами. Некоторые меры имеют интервалы между штрихами 0,1 или 0,2 мм. В этом случае в комплект входят лупы с увеличением не менее 7х. Меры изготовляются из инвара, оптического стекла и стали. В зависимости от условий аттестации штриховые меры длины могут быть 1, 2 и 3-го разрядов. Измерительные металлические рулетки выполняются из инвара, нержавеющей стали и светлополированной стальной ленты длиной 1, 2, 5, 10, 20, 30, 40, 50, 75, 100 м. Измерительные металлические линейки изготовляются из стальной пружинной термообработанной ленты со светлополированной поверхностью длиной до 1 м и с ценой деления 1 мм. Складные металлические метры изготовляются длиной 1 м и состоят из 10 стальных упругих пластин, соединенных шарнирно. Металлические измерительные линейки должны иметь отклонения между любыми штрихами: не более ±0,10 мм для линеек длиной до 300; ±0,15 мм - для линеек длиной от 300 до 500 мм; ±0,20 мм - для линеек длиной от 500 до 1000 мм. Штангенинструменты - измерительные приборы для замера линейных величин с отсчетом по штриховой шкале либо цифровому дисплею. К штангенинструментам относятся штангенциркули,штангенглубомеры, штангенрейсмасы (штангенвысотомеры), штангензубомеры. Штангенциркули выпускаются нескольких типов. Штангенциркуль состоит из штанги на которой нанесена основная шкала, подвижной рамки, на которой нанесена дополнительная шкала (нониус). Штанга и подвижная рамка имеет губки для измерения наружных и внутренних размеров. Для замера глубин отверстий (канавок), штангенциркуль имеет глубиномер. Прежде чем приступить к измерениям, новый инструмент следует очистить на рабочих поверхностях и проверить его точность. Для этого надо совместить основные губки. При этом должны совпасть начальные отметки двух шкал: неподвижной рабочей, с миллиметровыми делениями и подвижной шкалой нониусом.  1 – штанга с основной шкалой; 2 - губки для измерения внутренних размеров; 3 – подвижная рамка; 4 – зажимной винт; 5 – дополнительная шкала нониуса; 6 - глубиномер; 7 – губки для измерений наружных размеров Рисунок 27 – Измерение штангенциркулем ШЦ-1 Для определения наружных размеров необходимо: Взять инструмент в правую руку, а деталь – в левую. Раздвинуть наружные губки и плотно зажать деталь между ними. Для этого рамку перемещают большим пальцем до нужного раздвижения губок. Когда раздвижные части инструмента плотно соприкоснулись с крайними точками измеряемой детали, то данное положение необходимо зафиксировать крепежным винтом. Прежде, чем снять результаты показаний, необходимо убедиться в отсутствии перекосов. Деталь откладывают в сторону и приступают к считыванию результатов. Для измерения внутренних размеров необходимо: Сомкнуть внутренние раздвижные части инструмента и поместить в измеряемую полость. Развести губки до тех пор, пока они своими наружными краями не коснутся с крайними точками внутренней поверхности детали. Данное положение штангенциркуля фиксируют винтом. Убирают деталь в сторону и приступают к считыванию результатов. Чтобы определить глубину отверстия, надо опустить глубиномер в полость отверстия. Наружные губки раздвигают до тех пор, пока глубиномер не упрется в дно поверхности. Это положение фиксируют винтом и приступают к снятию результатов. Чтобы правильно снять показания, штангенциркуль следует держать прямо перед глазами. Если смотреть на шкалу сбоку, то это приведет к погрешности измерений. Определение внешних, внутренних размеров и глубины производят одному алгоритму. Значение измерений определяет взаимное расположение двух шкал: основной и нониусной. Поверхность шкалы нониуса имеет скос для лучшего совмещения с основной шкалой. Для начала следует оценить целое число мм на основной шкале, которое располагается слева от начальной отметки нониуса. Например, если нулевая точка нониуса остановилась между делениями 18 мм и 19 мм, то целое число в мм равно 18 (рисунок 9.27). Далее определяют количество десятых долей измерительных единиц. Для этого на шкале нониуса находят штрих, который четко совпадает с какой-либо отметкой на основной шкале. Здесь важно именно точное совпадение! Значение совпадающего штриха на делении нониуса – это десятая часть мм. ШЦ-1 – двусторонние с глубиномером с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин (рисунок 28).  Рисунок 28 – Штангенциркуль ШЦ-1 ШЦТ-I – односторонние из твердого сплава с односторонним расположением губок, оснащенных твердым сплавом для измерения наружных размеров и глубин в условиях повышенного абразивного изнашивания (рисунок 29).  Рисунок 29 – Штангенциркуль ШЦТ-1 ШЦ-II – двусторонние с двусторонним расположением губок для измерения наружных и внутренних размеров и для разметки (рисунок 30).  Рисунок 30 – Штангенциркуль ШЦ-11 ШЦ-III – односторонние с односторонним расположением губок для измерения наружных и внутренних размеров (рисунок 31).  Рисунок 31 – Штангенциркуль ШЦ-111 Штангенциркуль цифровой для измерения наружных и внутренних размеров, а так же глубин отверстий (рисунок 32)  Рисунок 32 – Штангенциркуль цифровой Порядок подготовки штангенциркуля цифрового к работе тот же, что и у механического, за исключением: включить штангенциркуль при помощи кнопки «ОN-OFF»; переключить режим измерения в требуемые единицы «Миллиметры-дюймы» кнопкой «mm-in»; произвести установку нуля кнопкой «ZERO»; перед началом работы убедиться в наличии и пригодности элемента питания и заменить его в случае необходимости. В процессе эксплуатации следить за состоянием элемента питания. При снижении напряжения в системе питания электронного блока, он автоматически укажет на недопустимое снижение напряжения питания на дисплее штангенциркуля. Штангенглубиномер предназначен для измерения глубины глухих отверстий, пазов, канавок, уступов и высот. Он отличается от штангенциркуля только конструкцией: штанга заканчивается срезанным торцом, являющимся измерительной поверхностью, рамка имеет вместо губок широкую опорную поверхность — основание 1 (рисунок 33). Перед проведением работ по замеру глубин необходимо: чистой салфеткой измерительные поверхности и выдержать на рабочем месте не менее 3 часов; проверить плавность хода рамки и нулевую установку шкал штанги и нониуса; не допускать грубых ударов или падений во избежание изгиба штанги и других поверхностей, не допускать царапин на измерительных поверхностях; не измерять детали на ходу станка; после окончания работы штангенглубиномер протереть чистой салфеткой, смоченной в нефрасе, затем насухо чистой салфеткой и уложить в футляр. При измерении глубины, рабочая часть штанги штангенглубиномера вводится в замеряемый паз, рамка с основанием опускается до упора и фиксируется, затем снимаются показания со шкалы прибора. Механизм определения размеров глубин тот же, что и у штангенциркулей.   Рисунок 33 – Штангенглубиномер Штангензубомер — инструмент для замера толщины зуба у зубчатых колес. Он состоит из двух взаимно перпендикулярных линеек 1 и 5 со шкалами (рисунок 9.34). Линейка 1 служит для установки заданной высоты, а линейка 5 для измерения толщины зуба — длины хорды по этой высоте. Заметим, что толщина зуба, замеряемая по хорде делительной окружности, всегда находится на определенном расстоянии от окружности вершин зубьев, что на чертеже специально оговаривается. В начале измерения упор 3 устанавливают при помощи нониуса 2 на размер заданной высоты и фиксируют его стопорным винтом. Штангензубомер упором 3 ставят на окружность вершины зуба, который собираются замерить. Затем сдвигают губки горизонтальной линейки до соприкосновения с профилем зуба, после чего по шкале нониуса 4 отсчитывают размер толщины зуба, так же как и при измерении штангенциркулем.   Рисунок 34 – Штангензубомер Штангенрейсмасс (штангенрейсмус) - слесарный и измерительный инструмент, применяемый для разметки, измерения высоты, глубины отверстий и расположения поверхностей корпусных деталей. Принцип работы инструмента аналогичен штангенциркулю. Конструктивной особенностью штангенрейсмасов является наличие специальных разметочных приспособлений (ножки, губки) и основания для перпендикулярной установки к плоскости измеряемой детали. Штангенрейсмасы делятся на нониусные, принцип действия которых аналогичен штангенциркулю и цифровые с жидкокристаллическим индикатором (рисунок 35). При измерении наружных поверхностей необходимо, чтобы не было перекосов, губки были перпендикулярны измеряемой поверхности. Губки для наружных измерений отпустить на сколько это возможно. При измерении внутренних поверхностей, губки для внутренних измерений отпустить насколько возможно. Не допускать перекосов, губки должны быть перпендикулярны измеряемой поверхности. При измерении диаметров отверстий снимается максимальное значение.     Рисунок 35 – Штангенрейсмас Микрометр гладкий — универсальный инструмент, предназначенный для высокоточных измерений линейных размеров абсолютным контактным методом с высокой точностью (до 0.01мм), преобразовательным механизмом которого является микрометрическая пара винт – гайка (рисунок 36). Гладкий микрометр состоит из скобы, пятки, микровинта, зажимного устройства, стебля, барабана и трещетки. На стебле микрометра, вдоль продольного штриха нанесена основная шкала, на коническом срезе барабана нанесена дополнительная. Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Оптимальным является перемещение винта в гайке лишь на длину не более 25 мм из-за трудности изготовления винта с точным шагом на большей длине. Поэтому микрометр изготовляют несколько типоразмеров для измерения длин от 0 до 25 мм, от 25 до 50 мм и т. д. Для микрометров с пределами измерений от 0 до 25 мм при сомкнутых измерительных плоскостях пятки и микрометрического винта нулевой штрих шкалы барабана должен точно совпадать с продольным штрихом на стебле, а скошенный край барабана - с нулевым штрихом шкалы стебля. Для измерений длин, больших 25 мм, применяют микрометр со сменными пятками; установку таких микрометров на ноль производят с помощью установочной меры, прикладываемой к микрометру, или концевых мер. Измеряемое изделие зажимают между измерительными плоскостями микрометра. Постоянное осевое усилие при контакте винта с деталью обеспечивается фрикционным устройством — трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. При подготовке микрометра к работе: проверить комплектность микрометра; удалить с измерительных поверхностей микрометра смазку чистой тканью, смоченной в бензине и окончательно протереть сухой чистой тканью. При применении микрометра необходимо: ослабить стопорящий рычаг микрометра; проверить установку микрометра на ноль. Для этого ввести в соприкосновение измерительные поверхности между собой или с установочной мерой, соответствующей нижнему пределу измерения микрометра; при несовпадении нулевых рисок барабана и стебля, зафиксировать губки микрометра стопорным рычагом и с помощью ключа, вставленного в отверстие стебля, переместить его нулевую риску до совпадения с нулевой риской барабана; вращение барабана при измерении производить до появления щелчков в перемещающем механизме микрометрического винта; по окончании работы, протереть измерительные поверхности микрометра, слегка смоченной в нефрасе тканью и обработать противокоррозионной смазкой.  Рисунок 36 – Микрометр гладкий При обслуживании микрометра периодически производить чистку микрометра, т.к при длительной эксплуатации происходит загрязнение и загустевание смазки, в результате чего, ход микрометрического винта становится не плавным и возрастает погрешность микрометра. Разновидностью гладкого микрометра является микрометр цифровой (рисунок 37). Микрометр оснащен электронным цифровым отсчетным устройством, более удобным и быстрым при считывании показаний. Функции электронного блока: кнопочное управление, метрическая и дюймовая система исчисления, кнопка включения/автоматическое отключение, установка абсолютного нуля, абсолютные и относительные измерения, установка пределов допуска, функция удержания данных на экране. Измерительные поверхности микрометра оснащены твердым сплавом.  Рисунок 37 – Микрометр цифровой Порядок подготовки микрометра цифрового к работе тот же, что и у механического, за исключением: нажатием на клавишу «ОN-OFF» включить микрометр и убедится, что электронное цифровое устройство работает правильно; совместить измерительные поверхности, поместив между ними установочную меру. Нажать и удерживать клавишу «ZERO» (ON/OF), более 3х секунд для установки начальной отметки. произвести измерение детали; по окончании работы выключить микрометр и убрать в футляр, микрометр выключится автоматически через 5 минут. При длительном хранении рекомендуется вынуть батарейку. Когда показания дисплея мерцают или отсутствуют необходимо заменить батарейку. Нутромеры. Назначение микрометрических инструментов различно, но все они основаны на действии микрометрических винтовых пар. Нутромеры 2-х; 3-х точечные предназначены для измерения внутренних размеров деталей. Принцип действия нутромера - механический. Производится методом непосредственной оценки совпадения делений шкалы на стебле и делений на барабане микрометрической головки. Нутромер (рисунок 38) состоит из микрометрической головки, комплекта удлинителей и измерительного наконечника. Измерительные поверхности микрометрических головок оснащены твердым сплавом. Настройку микрометрической головки на нулевое деление проводят по установочной мере-скобе, входящей в комплект нутромера, после чего подбирают и свинчивают необходимое количество удлинителей до получения требуемого размера. Перед началом работы необходимо протереть нутромер чистой тканью смоченной в нефрасе и протереть чистой сухой тканью, проверить правильность установки микрометрической головки микрометра на ноль по установочной мере. После установки головки на ноль, вывернуть наконечник из муфты, подобрать соответствующие удлинители, соединить их с микрометрической головкой и наконечником в нужной последовательности, на требуемый размер нутромер устанавливают при помощи сменных измерительных стержней. Не следует вывертывать винты установочной меры. Руки должны быть чистыми и сухими. Соединение головки и удлинителей производить без перетяжки, до упора торцов. При измерении нутромер поддерживать в местах, обеспечивающих минимальный прогиб, т.е. на расстоянии от измерительных поверхностей, примерно 1/5 измеряемой длины. Не допускать ударов по нутромеру. После окончания работы нутромер протереть чистой салфеткой смоченной в нефрасе, затем на сухую – чистой салфеткой и уложить в футляр.   Рисунок 38 – Нутромер микрометрический Рисунок 39 – Нутромер микрометрический двухточечный трехточечный Нутромеры трехточечные (рисунок 39) состоят из микрометрической пары и съемной измерительной головки, которая представляет собой стальной стержень с головкой определенного диаметра с тремя боковыми развернутыми на 120° измерительными щупами. Нутромеры имеют самоцентрирующиеся направляющие, измерительные поверхности нутромеров изготовлены из твердого сплава. |