курсовая бурение. в процессе. 1. 1 Cовременные развитие нефтегазоперерабатывающей отрасли

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

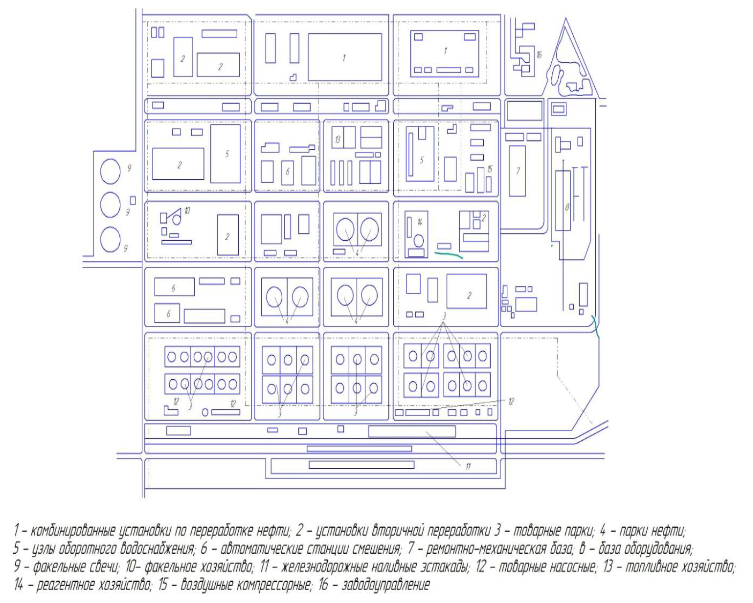

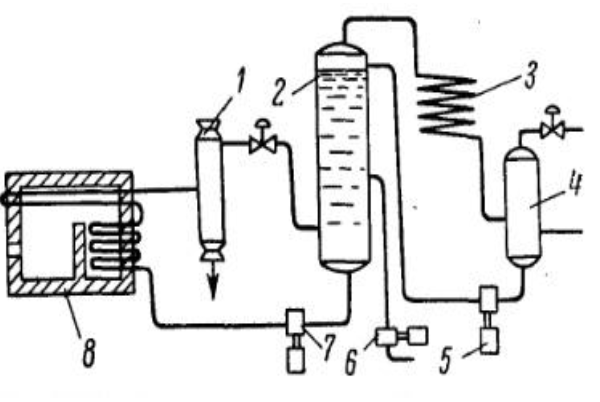

ВВЕДЕНИЕ ОАО «Саратовский НПЗ» - российский нефтеперерабатывающий завод. Входит в структуру нефтяной компании «Роснефть». Завод занимается переработкой нефтяного сырья и производством товарных нефтепродуктов, выпуская более 20 видов продукции: высококачественные бензины, дизельное топливо, мазут всех основных марок, битумы, вакуумный газойль, серу техническую, нафту. Миссия-это деловое понятие, отражающее предназначение бизнеса, его философию. При анализе перспектив развития предприятия большое значение имеет постановка целей. В данной курсовой работе рассматриваем принципы работы предприятия расчитанно реакторный блока технологической установки гидроочистки бензиновой фракции производительностью 930тыс тонн в год Саратовского НПЗ 1.1 Cовременные развитие нефтегазоперерабатывающей отрасли Нефтеперерабатывающая промышленность России – организационно высококонцентрированная и территориально диверсифицированная отрасль НГК, обеспечивающая переработку около 50,8% объема жидких углеводородов, добываемых в стране. Направления развития и функционирования нефтепереработки в РФ обусловлены структурными и технологическими изменениями, произошедшими в связи с модернизацией отрасли в последнее десятилетие. Большое влияние на структуру производства и качество нефтепродуктов оказывают технологическое перевооружение и модернизация оборудования и технологических процессов, а также ценовые шоки на мировом рынке нефти. Помимо этого, ежегодно ужесточаются требования и нормы по качеству сырья и продуктов переработки углеводородов, а также происходят фискальные изменения, направленные на регулирование экспорта темных нефтепродуктов. В настоящее время мощности по переработке нефти в мире составляют 5,1млрд тонн и устойчиво растут в среднем на 1% в год. На долю России приходится 6,6%, страна занимает третье место в мире после США (18,7%) и Китая (16,0%). Данный уровень сохраняется на протяжении последних почти 20 лет. В России функционирует 37 крупных НПЗ с объемами переработки более 1 млн тонн в год, а также мини-НПЗ (МНПЗ). Суммарная мощность нефтеперерабатывающих предприятий в России оценивается на уровне 328 млн тонн в год. Российская нефтеперерабатывающая промышленность по валовым объемам является одной из крупнейших (уступает только США и Китаю), однако характеризуется относительно низкой глубиной переработки сырья. Тем не менее усилия ВИНК и независимых компаний по модернизации и строительству современных НПЗ привели к существенному росту данного показателя в период 2014–2019 годов – с 72,3 до 82,8%. В настоящее время в России активно продолжается модернизация нефтеперерабатывающих заводов с целью роста глубины переработки нефти и увеличения доли выхода светлых нефтепродуктов, организации «безмазутного» производства. Объем первичной переработки нефти в России в 2019 году сократился на 2 млн тонн и составил 285 млн тонн. При этом уровень загрузки установок по первичной переработке сократился до 87%. Средняя глубина переработки нефти на российских НПЗ в 2019 году составила 82,8%, что на 0,3% больше, чем в предыдущем. Рост данного показателя в последние годы, в первую очередь, обусловлен вводом в эксплуатацию новых мощных установок замедленного коксования. «Роснефть» – лидер по объему первичной нефтепереработки в России. В состав компании входят девять основных НПЗ: Комсомольский, Туапсинский, Куйбышевский, Новокуйбышевский, Сызранский, Ачинский, Саратовский НПЗ, Рязанская нефтеперерабатывающая и Ангарская нефтехимическая компании. Кроме того, ПАО «Роснефть» принадлежит 50% акций ОАО «Славнефть-ЯНОС», 28,6% НПЗ Bayernoil (Германия) и другие активы. Также компания владеет долями в нескольких мини-НПЗ. Суммарная проектная мощность ее основных нефтеперерабатывающих предприятий на территории России составляет около 90 млн тонн в год. Из годового отчета НПЗ следует, что в 2018 году продолжилась реализация проекта "Увеличение глубины отбора ВГО (до 96%) на установке первичной переработки нефти ЭЛОУ-АВТ-6". В течение года была осуществлена поставка части технологического оборудования с длительным сроком изготовления. Техническое перевооружение оборудования установки первичной переработки нефти на более эффективное позволит увеличить отбор светлых нефтепродуктов. По проекту "Строительство узла подготовки сырья и смешения битумов" в 2018 году была разработана проектная документация. В отчете указывается, что "на текущий момент формируется пакет документов для прохождения государственной экологической экспертизы". Выполнение проекта позволит расширить ассортимент выпускаемых битумов. Ожидаемый эффект на EBITDA от реализации проекта составит около 1,4 млрд рублей в год. Сроки завершения работ и совокупные инвестиции не приводятся. На официальном сайте предприятия отмечается, что в 2017 году по проекту комплекса гидроконверсии ВГО была "начата стадия по разработке расширенного базового проекта в объеме FEED".Сроки окончания работ компания не указывает. В годовом отчете сообщается, что данный проект, как и другие, реализуется в рамках программы, рассчитанной до 2023 года. Саратовский НПЗ, построенный в 1934 году, вошел в состав компании в марте 2013 года после слияния с ТНК-ВР. НПЗ ежегодно способен перерабатывать на своих мощностях порядка 7 млн тонн нефти, поступающей с Саратовского, Сорочинского, Оренбургского и Зайкинского месторождений. Завод выпускает более 20 видов продукции: неэтилированные бензины, дизельное топливо, мазут всех основных марок, битумы, вакуумный газойль, техническую серу. В 2018 году предприятие увеличило переработку нефти на 16% до более чем 6,7 млн тонн. Выпуск дизельного топлива вырос почти на 22%, бензина - на 21%. Глубина переработки увеличилась более чем на 1,8% до 81,2%. Доля ПАО «НК «Роснефть» в переработке нефти в России составляет более 35%. Объём переработки нефти на российских НПЗ Компании в 2020 г. составил 93,0 млн. т. Выход светлых нефтепродуктов и глубина переработки составляет 57,1% и 74,5% соответственно. Объем переработки на мини-НПЗ Компании на территории РФ в 2020 г. составил 1,9 млн. т. 1.2 Назначение технологической установки Технологическая схема автоматизации секции – 200 гидроочистки бензина представлена в приложении. Гидроочистку применяют для очистки бензиновых, керосиновых и дизельных фракций от серы, а также от азот- и кислородосодержащих соединений и металлов, которые закоксовывают катализатор. Проводят гидроочистку на алюмо-кобальт-молибденовых катализаторах. При этом протекает процесс каталитической гидрогенизации с превращением серных соединений в сероводород и насыщением некоторых олефинов. Подаваемый поток обогащенного водорода является источником водорода для процессов гидрогенизации. Гидроочистка бензина рассчитана для подготовки к риформированию прямогонных бензиновых фракций. Блок гидроочистки бензина предназначен для очистки бензина от серосодержащих углеводородов и частично насыщения непредельных углеводородов. На блоке гидроочистки бензина протекают реакции гидрогенизации в присутствии катализатора. При гидрогенизации происходит насыщение непредельных углеводородов и отщепление гетероатомов от азотистых, сернистых и кислородных соединений углеводородов с образованием соответственно: аммиака, сероводорода и воды. Процесс гидроочистки бензина протекает с выделением незначительного количества тепла, которое расходуется на компенсацию тепловых потерь на окружающую среду. Основными параметрами, характеризующими процесс гидроочистки, являются: температура, давление, объемная скорость, подача сырья, кратность циркуляции водородосодержащего газа. План размещения основного технологического оборудования на территории СНПЗ  Рисунок 2 - Генеральный план СНПЗ В отличие от атмосферной и вакуумной перегонки, при которых нефтепродукты получаются путём физического разделения нефти на соответствующие фракции. Термический крекинг является химическим процессом, происходящим под влиянием высокой температуры и давления а также времени воздействия этих факторов : при термическом крекинге одновременно протекают реакции распада ,уплотнения и перегруппировки. В нефтеперерабатывающей промышленности в настоящее время применяются термический крекинг под давлением коксование и пиролиз. В настоящее время огромное количество тяжелых нефтепродуктов подвергается термохимической переработке (крекинг жидкого топлива) с целью получения из них бензина и других легких продуктов.  Рисунок 3 - Принципиальная схема оборудования для термического крекинга жидкого топлива Установка состоит из следующих секций: Реакторное отделение, включающее печи крекинга легкого и тяжелого сырья и выносную реакционную камеру; отделение разделения продуктов реакции, которое включает испарители высокого и низкого давления для отделения крекинг- остатка, вакуумную колонну для дополнительного отпаривания крекинг- остатка с целью увеличения выхода термогазойля, комбинированную колонну для загрузки печей тяжелого и легкого сырья и газосепаратора для отделения газа от нестабильного бензина; отделение теплообменной аппаратуры, которое состоит из сырьевых теплообменников типа «труба в трубе», погружных конденсаторов-холодильников, водяных холодильников термогазойля и крекинг-остатка. При наличии специальных катализаторов тот же процесс может протекать при давлениях, близких к атмосферному. Исходный продукт насосом 6 подается в разделительную колонну 2, где нагревается теплом продуктов, поступающих из колонны 1. Вся смесь направляется при помощи насоса 7 в трубчатую печь 8, откуда при высокой температуре поступает в колонну 1, где происходит реакция расщепления. Из нижней части колонны удаляются наиболее тяжелые остатки а парообразные продукты снова поступают на разделение в колонну 2. Из колонны 2 наиболее легкие фракции уходят в конденсатор 3, а оставшиеся жидкие продукты смешиваются со свежим полупродуктом и возвращаются в печь. Парогазовая смесь после конденсатора поступает в сепаратор 4, где происходит отделение газа от бензина. Часть бензина возвращается для орошения в колонну 2, а газы, после отделения ценных для химической промышленности компонентов, используются в качестве топлива. Сущность этого процесса заключается в расщеплении и перестройке молекул углеводородов с образованием значительного количества более легких молекул различных углеводородных соединений, образующих как легкокипящие жидкие, так и газовые фракции. Различают две формы термического крекинга: жидкофазный и парофазный . Жидкофазный крекинг протекает при температурах от 450 до 520°С и давлениях от 12 до 70 бар. Температура нагрева продукта при парофазном крекинге лежит в пределах от 550 до 650°С при том же давлении. 1.3 Физико-химические основы проектируемого процесса Основным аппаратом установок гидроочисток является реактор со стационарным слоем катализатора. Реактор представляет собой вертикальный цилиндрический аппарат с эллиптическим днищем, заполненный катализатором. Защитный слой катализатора засыпается на колосниковую решетку, а стационарный на фарфоровые шары, обеспечивающие равномерное распределение паров по сечению реактора. Сверху слой катализатора защищен от динамического воздействия паров слоем катализатора защитного слоя (инертные материалы). Корпус аппарата имеет внешнюю тепловую изоляцию. Сырье проходит через аппарат сверху вниз, продукты реакции выводятся через нижний штуцер. Для контроля температуры в аппарате установлены термопары. В реактор Р-201 загружен катализатор марки DC-2534 (2,5 мм) -67,8 м3, в реактор Р-202 загружен катализатор в два слоя DC-2534 (1,3 мм) нижний слой – 83,42 м3, верхний слой – 71,01 м3. Сверху слоев катализатора засыпан катализатор защитного слоя OptiTrap: в верхней части 2,0 м3, на нижнем слое 1,0 м3. Также в реактор Р-202 загружены инертные материалы и керамические шары разного диаметра: инертные материалы Inter Layer (NiMo) –верхний слой, Inter Layer (CoMo) – нижний слой. В нижней части реактора и на распределительной тарелке верхнего слоя засыпаны керамические шары: в низу реактора Р-202 шары 13 мм и 6 мм (по 250 кг), на распределительной тарелке шары 6 мм ( 250 кг). В реакторе Р-201 засыпаны катализатор и инертные материалы в соответствии с диаграммой загрузки: высота, занимаемая основным катализатором нижнего слоя составляет 8,52 м; высота, занимаемая керамическими шарами в нижнем слое – 150 мм и 140 мм; высота, занимаемая инертным материалом – 190 мм. Между слоями катализатора находится распределительная тарелка. Между распределительной тарелкой и нижним слоем катализатора – пустое пространство – 150 мм. В верхнем слое высота, занимаемая керамическими шарами – 100 мм; инертным материалом – 200 мм; высота, занимаемая катализатором основным – 7,43 мм; высота, занимаемая инертным материалом – 300 мм; высота, занимаемая катализатором защитного слоя – 120 мм. Технические характеристики реактором Р-201 и Р-202: Р-201 – диаметр 3,8 м; высота аппарата 11,33 м; объем 97,2 м3. Р-202 – диаметр 3.6 м; высота аппарата 26,558 м (высота опоры 5,5 м); объем 202,8 м3 Кожухотрубчатые теплообменные аппараты широко применяются в нефтяной промышленности. Теплообменник Т-201н предназначен для нагрева газосырьевой смеси теплом газопродуктовой смеси из реактора Р-202. По трубному пространству движется газопродуктовая смесь, по межтрубному – газосырьевая. Теплообменники с U-образными трубками имеют цилиндрический корпус, в котором установлен трубный пучок, трубки которого изогнуты в виде латинской буквы U, и оба конца закреплены в трубной решетке, что обеспечивает свободное удлинение трубок независимо от корпуса. Такие теплообменники применяются при повышенных давлениях. Среда, направляемая в трубки, должна быть достаточно чистой, так как очистка внутренней поверхности труб затруднительна. Поперечные перегородки увеличивают скорость движения в межтрубном пространстве и создают более благоприятные условия обтекания трубного пучка, что повышает эффективность работы теплообменных аппаратов. Теплообменный аппарат Т-201н имеет следующие основные размеры: - поверхность теплообмена F=1170м2; - внутренний диаметр кожуха Дв=1400мм; -длина труб L=9000мм; - наружный диаметр труб 20х2мм; - площадь проходного сечения трубного пучка Sтр =202·10–3 м2; -площадь проходного сечения между перегородками Sпопер=47,0·10–2 м2; -площадь проходного сечения в вырезе перегородки Sпрох=24,0·10–2 м2; - трубы расположены по вершинам квадрата. Преимущества теплообменника с плавающей головкой: -Легкость обслуживания и очистки; -Стойкость к высокой температуре и давлению; -Стойкость к коррозии и известковому налету; Недостатки теплообменника с плавающей головкой: -Вероятность протечки внутри плавающей головки; -Большой расход материала на 20% увеличивает стоимость готового продукта; -Сложная конструкция. 1.4 Описание технологической схемы Сырьём для блока гидроочистки является бензин, поступающий в емкость V-301 с секции 100 от насосов Р-106А, В, бензин с секции гидроочистки дизтоплива от насосов Р-402А, В, а в пусковой период с емкости Е-2 от насосов Н-2. Емкость V-301 снабжена отстойной зоной, где отстаивается поступающая с бензином вода. Вода из отстойной зоны периодически сливается в сепаратор V-611 блока получения и выделения серы или в канализацию. Давление в емкости V-301 регулируется клапанами-регуляторами поз. РSV-302, PSV-303, установленными соответственно на линии подачи топливного газа в емкость V-301 и на линии сброса газов с емкости на факел. Из емкости V-301 насосом Р-301А, В бензин подается в межтрубное пространство теплообменников Е-301А, В. Расход бензина в теплообменники Е-301А, В регулируется клапаном расхода поз. FIC-3402, установленным на линии нагнетания насоса Р-301А, В. Перед входом в теплообменники Е-301А, В бензин смешивается с водородосодержащим газом (далее ВСГ), поступающим от компрессоров К-301А, В и К-401А, В. ВСГ на секцию гидроочистки бензина поступает из сепаратора V-201 блока каталитического риформинга бензина. ВСГ поступает в сепаратор V-304 всаса первой ступени компрессоров К-301А, В, где от него отделяется жидкая фаза. Уровень в сепараторе регулируется клапаном уровня прямого действия поз. LС-З11З, установленным на линии стравливания жидкости из сепаратора на факел. Из сепаратора V-304 ВСГ поступает на всас 1-й ступени двухступенчатого поршневого компрессора К-301А, В. С нагнетания 1-й ступени поступает в воздушный холодильник АС-302 и далее в сепаратор V-305. Жидкая фаза с сепаратора V-305 сбрасывается через клапан уровня LC-3111 в дренажный коллектор. ВСГ с сепаратора V-305 поступает на всас II-й ступени компрессоров К-301А,В. С нагнетания II-й ступени компрессора К-301А, В ВСГ подается в межтрубное пространство теплообменников Е-301А, В. Расход ВСГ регулируется клапаном расхода пoз. FV-3401, установленным на линии подачи ВСГ в теплообменник. Избыток ВСГ с нагнетания компрессоров К-301А, В сбрасывается в линию ВСГ после компрессоров К-201А, В секции каталитического риформинга бензина. Подогретая в теплообменниках Е-301А, В смесь бензина с ВСГ поступает в печь Н-301, где она нагревается до 371°С. Температура смеси на выходе из печи Н-301 регулируется клапаном температуры поз. ТЕ-3201 с коррекцией по давлению в линии топливного газа к горелкам (поз. Р1С-3301). Клапан управления установлен на линии подачи топливного газа к горелкам печей. После печи Н-301 смесь бензина и ВСГ поступает в реактор R-301. В реакторе R-301, проходя через слой катализатора, серосодержащие компоненты бензина превращаются в сероводород. Выходящий из реактора R-301 поток проходит через: - трубное пространство испарителя Е-302, где охлаждается, нагревая кубовый продукт колонны Т-301; - теплообменники Е-301А, В где охлаждается за счет подогрева смеси бензина и водорода; - подается в ABO AC-301A, где охлаждается до 41 – 43 °С и поступает в сепаратор V-302. Температура воздуха, нагнетаемого вентиляторами ABO AC-301A, регулируется клапаном температуры поз. ТIC-3208, который управляет жалюзи на подаче воздуха в камеру АВО. Температура воздуха на выходе из ABO AC-301A регулируется клапаном температуры поз. Т1С-3207, который управляет жалюзи на сбросе воздуха с камеры АВО. Сепаратор V-302 снабжен отстойной зоной. Водный слой из отстойной зоны сепаратора отводится в сепаратор V-611 секции получения серы или в канализацию. Уровень водного слоя в отстойной зоне регулируется клапаном раздела фаз прямого действия noз. LG-3106, установленным на линии слива водного слоя. Газовый поток с сухой зоны сепаратора V-302 сбрасывается на всас компрессора К-402 секции гидроочистки дизельного топлива. Избыток газового потока сбрасывается в сепаратор V-504 секции аминовой очистки газов или в факельный коллектор. Давление в сепараторе V-302 регулируется клапаном давления поз. РIС-3303. Клапан установлен на линии сброса газа с сепаратора V-302 в сепаратор V-504. |