курсовая бурение. в процессе. 1. 1 Cовременные развитие нефтегазоперерабатывающей отрасли

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

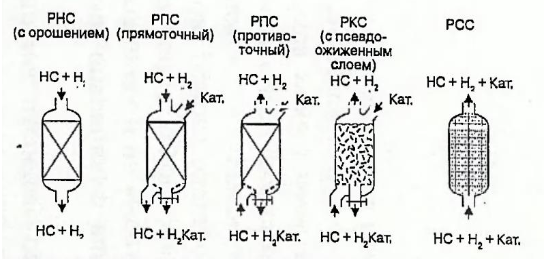

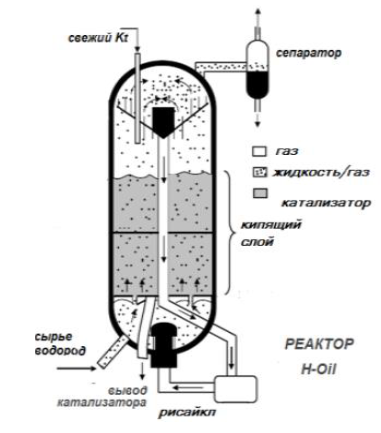

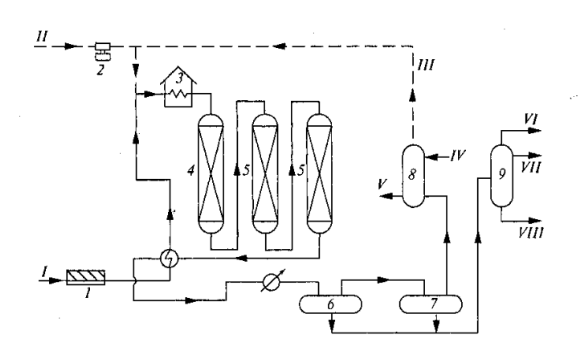

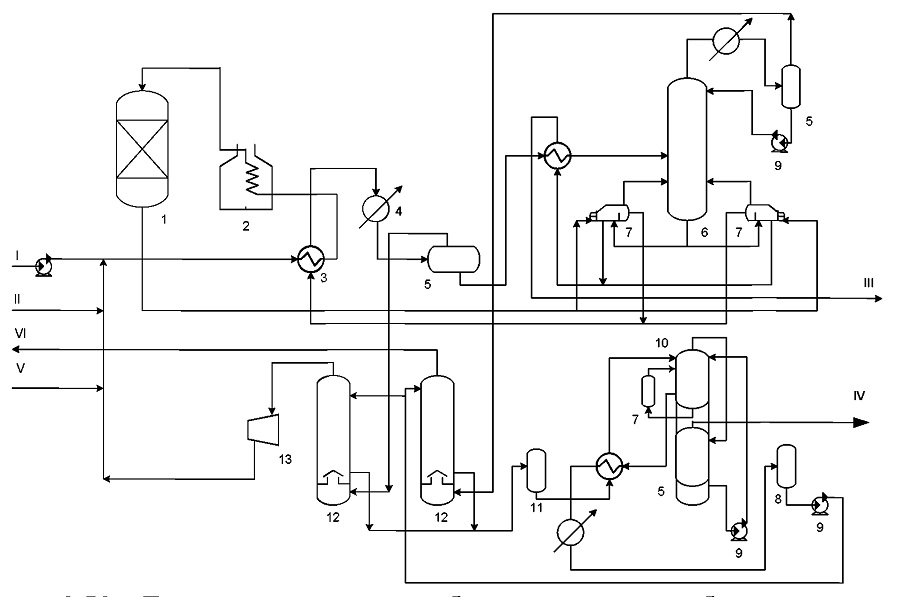

Часть ВСГ с сухой зоны сепаратора V-302 поступает на прием компрессоров К-401А, В и подается в межтрубное пространство теплообменников Е-301А, В перед клапаном расхода noз. FТ-3401 для дорегулирования соотношения ВСГ/бензин, а избыток сбрасывается через клапан расхода поз. FV-4402 на вход АВО АС-301А. Бензин с сепаратора V-302 через межтрубное пространство теплообменников Е-304А, В, С, где подогревается до 163 °С, подается на 22-ую тарелку колонны Т-301. Уровень бензина в сепараторе V-302 регулируется клапаном уровня поз. LIС-3103, установленным на линии подачи бензина в колонну Т-301. С верха колонны Т-301 углеводороды поступают в АВО АС-301В, где конденсируются и стекают во флегмовую емкость V-303. Температура бензина на выходе из АВО регулируется клапаном температуры поз. ТIС-3214, который управляет жалюзи на сбросе воздуха с камеры АВО. Флегмовая емкость V-303 имеет отстойную зону. Водный слой из отстойной зоны емкости отводится в сепаратор V-611 секции получения серы или в канализацию. Уровень в отстойной зоне регулируется клапаном прямого действия пoз. LG-3108, установленным на линии отвода водного слоя в сепаратор V-611. Бензин из емкости V-ЗОЗ насосом Р-302А, В в качестве флегмы подается в колонну Т-301. Уровень бензина в емкости V-303 регулируется клапаном уровня поз. LIС-3109, установленным на линии подачи флегмы в колонну Т-301. Углеводородные газы с емкости V-ЗОЗ отводятся в сепаратор V-504 секции аминовой очистки газов или в факельный коллектор. Давление верха колонны Т-301 регулируется клапаном давления поз. РIС-3304, установленным на линии сброса газов с емкости V-303. Для обеспечения минимального содержания сероводорода в кубовом продукте колонны стабилизации бензина Т-201 секции каталитического ри-форминга отбор бензина производится с 5-ой тарелки колонны Т-301 и насосом Р-303А, В подается в линию бензина перед теплообменниками Е-203А, В секции каталитического риформинга бензина. Расход бензина с 5-ой тарелки колонны Т-301 регулируется клапаном расхода пoз. FIC-3405, установленным на линии нагнетания насосов Р-303 А, В. Из куба колонны бензин (гидрогенизат) поступает в межтрубное пространство ребойлера Е-302, где подогревается за счет тепла углеводородов, поступающих в трубное пространство ребойлера из реактора R-301. Испарившаяся часть углеводородов возвращается из ребойлера в куб колонны Т-301. Температура паров углеводородов на выходе из ребойлера регулируется 3-х ходовым клапаном температуры поз.Т1С-3210, установленным на линии выхода реакционной смеси из трубной части испарителя Е-301. Неиспарившаяся часть бензина из испарителя Е-302 через трубное пространство теплообменников Е-304А, В, С подается на всас насосов Р-201А, В секции каталитического риформинга бензина. Все производственные объекты автоматизации технологического комплекса секции – 300, описанные в данном разделе, указаны в спецификации. Каталитическая гидроочистка широко используется в нефтепереработке для удаления таких примесей, как гетероатомы (сера, азот, кислород), полициклические ароматические углеводороды и металлосодержащие соединения. Концентрация этих примесей увеличивается с увеличением интервала кипения масляной фракции. Соединения, содержащие ПАУ, серу, азот и кислород, присутствуют в таком низкомолекулярном сырье, как прямогонные дистилляты (бензиновые фракции, керосин и газойль). В составе высокомолекулярного сырья (вакуумные газойли, атмосферные и вакуумные остатки) эти примеси достигают еще более высоких концентрации . Разработаны специализированные процессы гидроочистки, определяе- мые как природой сырья, так и количеством, и типом различных гетероатомов,то есть соединениями с разной активностью. При гидроочистке происходят реакции гиродесульфиризации, гидродеазотирования, гидродеоасфальтизации,гидродеароматизации, гидродеметаллизации и гидродеасфальтизации. Кроме того, в результате гидрокрекинга снижается средняя молекулярная масса. Гидрокрекинг может происходить без существенной потери выхода жидких продуктов, как в случае гидроочистки легких дистиллятов, или же с умеренным либо существенным снижением молекулярной массы, как в случае тяжелого сырья. Для соответствия действующим и будущим экологическим требованиям, предписывающим производство так называемых чистых топлив, например, топлив со сверхнизким содержанием серы, глубину каждой из этих реакций необходимо довести до максимума, с тем чтобы получить конечный продукт или подготовить сырье к последующим процессам. С этой целью исследователи обратили внимание на оптимизацию свойств и состава катализаторов, а также конструкций реакторов и технологических схем. С точки зрения конструкций реакторов и технологических схем каждый процесс индивидуально оптимизируется в соответствии с типом и диапазоном кипения (т. е. физическими и химическими свойствами) сырья, для которого наиболее важны условия реакции, а также типом и конструкцией реактор. Если говорить о типе и конструкции реакторов, то следует заметить, что реакторы (а также катализаторы и условия реакций) для гидропереработки тяжелого сырья отличаются от реакторов для гидрообессеривания легкого сырья. В целом промышленные реакторы гидропереработки можно подразделить на три основные группы: 1) реакторы с неподвижным слоем катализатора (РНС); 2) реакторы с подвижным (движущимся) слоем катализатора (РПС); 3) реакторы с кипящим (псевдоожиженным) слоем катализатора (РКС). Принципы действия этих трех групп реакторов весьма схожи, однако различаются в некоторых технических деталях . Ранее РНС применялись исключительно для переработки легкого сырья,такого как бензиновые фракции и легкие дистилляты, но в настоящее время их используют для гидропереработки тяжелых видов сырья, например, кубовых остатков. Если сырье содержит большие количества металлов и других примесей (например, асфальтенов), возможность применения РНС требует особо тщательного изучения, которое должно исходить из цикла службы катализатора. Неплохой альтернативой могут быть РПС и РКС, которые показали надежную работу при переработке такого трудного сырья, как вакуумные остатки. При гидропереработке нефти для сохранения активности и избирательности катализатора критически важен срок его службы. В зависимости от типа нефтяного сырья срок службы катализатора исчисляться месяцами и годами. Отсюда ясно, что на выбор реактора влияет время потери активности катализатора.  Рисунок 1 – Различные типы реакторов, применяемые для гидроперера- ботки тяжелых нефтей В такой системе на входе реактора действует один тип катализатора с повышенной стойкостью к металлам, а в концевой части – другой тип, обладющий высокой активностью десульфуризации. Для переработки сырья, содержащего от 100 до 150 мг/кг металлов, в течение примерно годичного цикла обычно применяют трехкатализаторную систему, состоящую из слоев ГДМ, сбалансированной ГДМ/ГДС и облагораживания. При переработке сырья с еще более высоким содержанием металлов катализатор ГДМ быстро истощается (насыщается металлом). Чтобы продлить цикл работы до 1 года, Французский институт нефти (IFР) разработал новую концепцию циклически переключаемых реакторов с неподвижным слоем (ЦРНС). Процесс IFР предусматривает работу двух РНС с попеременном циклически переключаемом режиме, которые обеспечивают бесперебойную работу системы при загрузке или выгрузке катализатора. После циклически переключаемых реакторов обычно задействуется последовательная система, включающая различные реакторы с неподвижным слоем, а также катализаторы ГДС и другие катализаторы гидроочистки. Реакторы с кипящим слоем катализатора. Реакторы с кипящим слоем (РКС), как и РПС, применяют при переработке трудного сырья с высоким со держанием металлов и асфальтенов, например, вакуумных остатков. Такая пе реработка направлена на преодоление некоторых недостатков РНС. Среди промышленных технологий, использующих РКС, можно указать процессы Н-Оil,Т-Stаr. Эти технологии гидропереработки весьма схожи (в частности, в аспектах общей организации процесса и конструкции реакторов), но различаются в конструктивных деталях на показаны РКС, применяемые в процессах Н- Оil, LС-Fining .  Рисунок 2 – Реакторы с кипящим слоем процессов H-Оil и LС-Fining Реакторы с суспендированным слоем катализатора. Для гидроперера- ботки сырья с очень высоким содержанием металлов, направленной на получение низкокипящих продуктов, могут применяться также РСС. Методики, основанные на использовании РСС, сочетают в себе гибкость технологий обеднения углеродом с высокой производительностью, присущей процессам обогащения водородом. При одинаково плотном контакте сырья и катализатора РСС могут эксплуатироваться с меньшей степенью противоточного смешения, чем РКС. В отличие от РНС и РКС, РСС рассчитан на небольшие количества (обычно от 0,1 до 3,0 % масс.) тонкоизмельченного порошка, который представляет собой добавку либо катализатор (или прекурсор катализатора). Катализатор смешивают с сырьем (тяжелая нефть), и смесь вместе с водородом подают в основание пустотелого реактора. Реактор с суспендированным слоем не имеет внутреннего оборудования. Процесс со статическим каталитическим слоем аоопраа. Схемы различных модификаций процессов гидроочистки нефти близки между собой. Отфильтрованное сырье сначала нагревают в теплообменнике с горячим продуктом реактора, а затем доводят до температуры реакции в печи Обычно водородсодержащий циркулирующий газ смешивают с сырьем перед его подачей в печь. Кроме того, также добавляется свежий водородсодержащий газ. Из печи сырье поступает в ряд реакторов, содержащих неподвижный слой катализатора. В большинстве случаев используется нисходящий поток сырья через слой катализатора. Катализатор может быть введен в реактор в один слой или в несколько слоев с промежуточными распределителями, к которым подается часть циркулирующего холодного газообразного или жидкого сырья для ограничения повышения температуры, вызванного экзотермической реакцией.  1 – фильтры; 2 – компрессор; 3 – печь; 4 – реактор деметаллизации; 5 – реактор обессеривания; 6 ,+30-621 – сепаратор высокого давления; 7 – сепаратор низкого давления; 8 – абсорбер; 9 –фракционирующая колонна Потоки: I – сырье; II – свежий водород; III – циркулирующий водород; IV – регенерированный раствор амина; V – насыщенный раствор амина; VI – топ- ливный газ и широкая бензиновая фракция; VII – дистиллятные фракции; VIII – широкая остаточная фракция Рисунок 3 – Принципиальная технологическая схема процесса гидропереработки остаточного сырья в стационарном слое катализатора Количество охлаждающих потоков регулируется поддержанием изотермического режима во всех слоях катализатора. Количество слоев катализатора определяется количеством выделяющегося тепла, скоростью реакции и необходимостью ограничения повышения температуры до минимума. Выходящий из реакционной зоны гидрат сначала охлаждают в теплообменнике со свежим сырьем, а затем в холодильнике. Жидкий продукт отделяют от растворенных газов в сепараторах высокого и низкого давления. Циркуляционный газ, отделенный в сепараторе, поступает в абсорбер, где удаляется большая часть сероводорода. В некоторых случаях рецикловый газ может подвергаться дополнительной очистке для полного удаления низкокипящих углеводородов. Жидкий продукт из сепаратора направляется в стабилизационную колонну, где удаляются растворенные газы и небольшое количество образующихся в процессе низкокипящих углеводородов. В некоторых случаях требуется дополнительная щелочная или водная промывка жидкого продукта. Гидрат подвергается ректифи- кации с получением дизельных топливных фракций (фр. 200-350°С), сырья для каталитического крекинга (фр. 350-500°С), сырья для процесса коксования (ост.> 500°С). Процессы гидрообессеривания осуществляют как в одну стадию, так и в две и более стадий (стадий). Количество стадий зависит от качества исходного материала и требований к конечным продуктам. Процесс может осуществляться как без рецикла, так и с рециклом части гидрата для повышения степени очистки получаемых продуктов. В том случае, если деметаллизация используется как отдельная технологическая стадия, для этого используется специальный катализатор с крупными порами и большой площадью поверхности, позволяющий адсорбировать значительную часть металлов, а также другие вредные примеси. Иногда широкопористый слой катализатора помещают в тот же реактор, что и основной катализатор гидрообессеривания (первый слой ниже по по- току). Такая схема использовалась в процедуре Резид-HDS. В одном варианте этого способа катализатор деметаллизации заменяют в два раза чаще, чем катализатор гидрообессеривания. Некоторые компании не используют специальный катализатор деметаллизации, а используют катализатор десульфурации, устойчивый к отравлению металлами. Часто параллельно с применением стадии деметаллизации или в случаях, когда такая стадия не используется, используют реактор защиты для защиты основного слоя катализатора гидрообессеривания от засорения механическими примесями (процессы Unicracking, Reside-fining). В процессе гидропереработки остаточного сырья, разработанного во ВНИИНП, применяется предварительная обработка сырья - деметаллизация на специ- альном адсорбционном катализаторе. Использование стадии деметаллизации позволяет удалить из сырья 67-70% ванадия и никеля, 30% серы и снизить коксуемость сырья на 30-35%. После стадии десульфурации эти же показатели равны 93-94, 82-83, 65-67% соответственно. При способе «RCD-юнибон» (фирма ЮОПи) степень удаления вредных примесей на стадии предварительной очистки одинакова, %: %. Ниже приводится описание основных процессов гидрогенизационной переработки нефтяных остатков, разработанных за рубежом в промышленных масштабах. «RCD- юнибон» - гидрообессеривание нефтяных остатков (ЮОПи, США). Используются как одностадийные, так и двухстадийные варианты процесса. На 1-й стадии процесса загружают катализатор RCD -8, обладающий высокой стойкостью к отравлению металлами; На 2-й ступени используется катализатор RCD -5А, обладающий повышенной гидрообессеривающей активностью и стабильностью. Катализатор RCD -8 сохраняет высокую десульфурирующую и деметаллизирующую активность (степень десульфурации 65%, степень деметаллизации 65%) даже при содержании металлов на катализаторе 45%. Одноступенчатую схему обессеривания применяют в основном для гидрообессеривания мазутов с глубиной очистки примерно 80 %. Для обеспечения более глубокой конверсии сырья добавляется вторая стадия, аналогичная первой (используется общая схема циркуляции водорода). В ходе эксплуатации промышленных установок не наблюдается существенного увеличения перепада давления в течение 8-12 месяцев пробега. Температура в реакторе обычно повышается на 30°С. 1.5 Гидроочистка бензиновых фракций Существуют два направления в гидроочистке бензиновых фракций -гидроочистка прямогонных бензиновых фракций (нафты) и гидрирование бензинов вторичного происхождения, а именно термических и термокаталитических процессов (коксования, висбрекинга, каталитического крекинга и др.) Гидроочистка прямогонных бензиновых фракций: На рисунке представлена принципиальная технология гидроочистки бензиновых фракций на стадии подготовки сырья для установки риформинга. В блоке осуществляются следующие процессы: гидроочистка сырья от серы, отпарка сероводорода и воды из гидрогенизата, очистка циркуляционного и углеводородного газа из гидрогенизата, очистка циркуляционного и углеводородного газа от сероводорода, регенерация раствора моноэтаноламина (МЭА). Сырье из резервуарного парка через фильтр поступает на прием насоса, которым подается на смешение с циркуляционным водородсодержащим газом блока гидроочистки. Газосырьевая смесь (сырье и циркуляционный водородсодержащий газ) проходит межтрубное пространство теплообменника 3, поступает в двухпоточный змеевик конвекционной камеры печи 2, где происходит ее предварительный нагрев за счет тепла уходящих дымовых газов. Далее двумя потоками газосырьевая смесь поступает в камеру радиации печи 2, где нагревается до температуры не выше 360°С. Нагретая в печи газосырьевая смесь поступает в первый реактор гидроочистки 1, а затем последовательно во второй реактор. В качестве топлива для печи 2 используется топливный газ, жидкое топливо (мазут) используется только как резервное. Из реактора 1 газопродуктовая смесь с температурой не выше 400°С в качестве теплоносителя поступает в трубное пространство подогревателя (рибойлера) 7 отпарной колонны 6 и далее проходит в трубное пространство теплообменника 3 и далее через систему холодильников 4 с температурой не выше 40°С, поступает в сепаратор 5. Существует возможность последовательного и параллельного подключения системы водяных холодильников, а также схема их байпасирования.  Рисунок - Технологическая схема блока гидроочистки бензина установки риформинга: 1 - реактор; 2 - секционная печь; 3- теплообменник; 4 - холодильник; 5—сепаратор; 6- отпарная колонна; 7—рибойлер; 8 —емкость для регенерированного раствора МЭА; 9- насос; 10- отгонная колонна; 11 - дегазатор; 12 - абсорбер для очистки газов; 13 - компрессор; I - сырье (прямогонный бензин); II - водородсодержащий газ; III - гидроочищенный бензин; IV - сероводород; V - водородсодержащий газ в заводскую сеть; VI - углеводородный газ. В сепараторе 5 происходит разделение продуктов реакции на водородсодержащий газ и жидкую фазу (нестабильный гидрогенизат). Водородосодержащий газ из 5 направляется в приемный сепаратор, затем на прием компрессоров 13 блока гидроочистки, и после сжатия основное его количество идет на смешение с сырьем через абсорбер 12 (с кратностью циркуляции не менее 500 нм /м сырья и концентрацией водорода не менее 70 % об.), а избыток сбрасывается с установки. Дренирование жидкой фазы из 12 осуществляется в колонну 10. Жидкая фаза абсорбера 12 - нестабильный гидрогенизат - проходит трубное пространство теплообменника, где подогревается за счет тепла стабильного гидрогенизата - нижнего продукта колонны 10, а затем подается на 23-ю тарелку отпарной колонны 6. Для регулирования температуры входа в колонну 6 предусмотрено байпасирование потока стабильного гидрогенизата помимо теплообменника 7. Существует схема дренажа отстоявшейся в отстойнике сепаратора 5 воды с растворенными в ней хлоридами, сероводородом и аммиаком в специальную емкость. Откуда затем она дренируется в промканализацию. В отпарной колонне 6 из нестабильного гидрогенизата отпариваются легкие углеводороды, сероводород, аммиак и влага. Верхний продукт колонны 6 проходит конденсатор-холодильник воздушного охлаждения, водяной холодильник и поступает в сепаратор 5. Температурный режим колонны поддерживают с помощью подогревателя, обогреваемого водяным паром. Верхние продукты колонны (сероводород и пары воды) охлаждаются в конденсаторе-холодильнике и разделяются в сепараторе на сероводород и воду. Вода возвращается в колонну на орошение. Сероводород используется для получения серной кислоты или серы. Выведенный из колонны регенерированный раствор МЭА после охлаждения в теплообменнике и холодильнике вновь возвращается в цикл. Легкий бензин возвращается в колонну на орошение. Сероводородная вода периодически сбрасывается в сепаратор насыщенного раствора МЭА, а углеводородный газ, содержащий сероводород, направляется на очистку 15%-м раствором МЭА. Насыщенный сероводородом раствор МЭА из абсорберов очистки подвергается дегазации, нагревается в теплообменнике и поступает в отгонную колонну. Гидрогенизат, освобожденный от сероводорода, аммиака, растворенных газов и воды, из 6 поступает в межтрубное пространство рибойлера 7, где происходит его подогрев за счет тепла газопродуктовой смеси, вышедшей из реактора 1. Паровая фаза из рибойлера 7 возвращается в виде горячей струи в колонну 6 под нижнюю тарелку. Стабильный гидрогенизат направляется через фильтры в блок риформинга. Режим работы отпарной колонны зависит от качества перерабатываемого сырья: для более легких фракций - это температуры 100°С (верх) и 200°С (низ), а для более тяжелых - это 120°С (верх) и 230°С (низ). Технологический режим и примерный материальный баланс установки гидроочистки бензина приведены ниже: |