курсовая раскрой металла двутавр. Дипломный проект Можаров. 1. 1 Характеристика заданной сварной конструкции

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

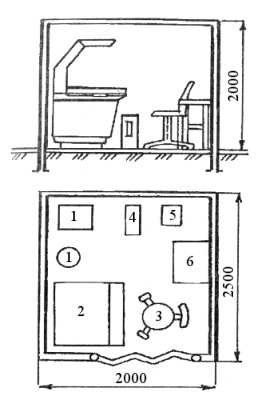

3. Проектирование сборочно-сварочного участка 3.1 Организация рабочего места сварщика Важную роль в обеспечении высокой производительности труда имеет правильная организация рабочего места сварщика. Рабочее место должно быть обеспечено исправным оборудованием, инструментами и необходимыми материалами. До начала работы сварщик должен получить наряд на выполняемую работу с указанием расценки, карту технологического процесса и необходимое количество сварочных материалов (электродов, сварочной проволоки, защитных газов, флюсов и т. п., в зависимости от вида сварки).  Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине, примерная компоновка которой представлена на рисунке 1. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине, примерная компоновка которой представлена на рисунке 1.Рисунок 1 — Сварочная кабина: 1-источник тока; 2-стол; 3-стул; 4-тумба; 5-шкафчик; б-стеллаж; 7-баллон с защитным газом. Для сварки опор, используется рабочее место, находящееся непосредственно в цеху и огражденное ширмами. | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 30 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

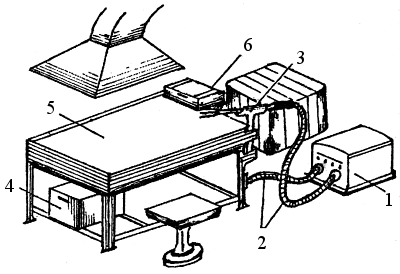

| На рабочем месте устанавливают источник сварочного тока, металлический стол с решеткой и вытяжным зонтом, стул с подъемным винтовым сидением, стеллажи для сварочной проволоки, электродов и других необходимых инструментов и материалов. Если сварка выполняется в среде защитного газа, то должно быть предусмотрено место для баллонов. Правильная организация рабочего места - залог качественной сварки и высокой производительности труда. Сварочные работы на постоянных сварочных постах следует выполнять только при наличии работающей вентиляции. В процессе работы следует применять передвижные воздухоотсосы, как на рисунке 2.  Рисунок 2 — Постоянный сварочный пост: 1-источник электропитания; 2-кабели; 3-электродержатель; 4-ящик для электродов; 5-стол; 6-ящик для инструментов Проходы не должны загромождаться, их величина вокруг стола должна быть не менее 1 метра. 3.2 Описание планировки участка Проектирование сборочно-сварочных цехов должно удовлетворять общим требованиям, предъявляемым к строительным предприятиям: Ширина пролета, высота и длина участка должны соответствовать нормам технологического проектирования. Разрез цеха должен быть в месте расположения самого высокого оборудования, имеющегося в цехе, так же в этом месте должен быть кран. Проект должен удовлетворять ГОСТам, ЕСКД и нормам проектирования | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 31 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

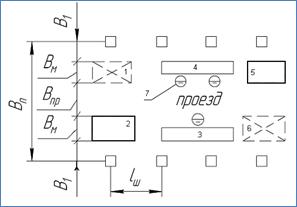

| Масштаб цеха и изображения элементов производства (оборудования), рабочих, складочных мест и т.д. должны строго соответствовать требованиям ГОСТов 2.428-84 и 2.002-72. На каждые 30 - 40 метров длины цеха должен быть один мостовой кран. Согласно санитарным нормам для промышленных предприятий объем участка (цеха) должен быть не менее 15 м3 на человека. При планировке цеха необходимо обеспечить прямо точность техпроцесса, отсутствие возвратных перемещений и наиболее полную загрузку оборудования, подъемно-транспортных и рабочих мест. При проектировании сборочно-сварочного участка планировку оборудования, оснастки, складочных и рабочих мест выполняют рядами. На практике наиболее рациональным является двухрядное расположение оборудования и рабочих мест. При расположении складочных мест вдоль ряда ширина пролета цеха (участка) Вп определяется следующим образом: Вп = 2 (В1 + Вм + В2 + Вск) + Впр (8) где В1 - расстояние от тыльной стороны рабочего места до оси продольного ряда полости или стены здания цеха, на проектируемом участке принимаем значение равное 1 метру. В2 - расстояние между рабочим и складочными местами, на проектируемом участке принимаем значение равное 1 метру; Вм - ширина рабочего места на проектируемом участке принимаем значение равное 4 метрам; Вск - ширина складочного места на проектируемом участке принимаем значение равное 2 метра; Впр - ширина проезда между двумя линиями рабочих мест на проектируемом участке принимаем значение равное метрам; При планировке участка необходимо строго соблюдать нормы технологического проектирования, согласно которым расстояние между колоннами принимается равным 12 м | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 32 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

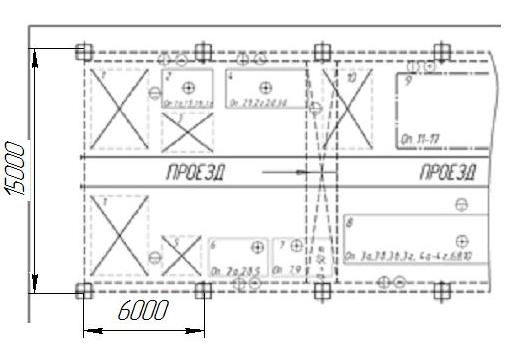

| При планировке участка необходимо строго соблюдать нормы технологического проектирования, согласно которым расстояние между колоннами принимается равным 12 м Ширина пролета Вп = 2(1+4+1+2)+2=12м Схема планировки для расчета ширины пролета участка показана на рисунке 3.  Рисунок 3 — Схема планировки для расчета ширины пролета участка Длина участка складывается из последовательной суммы размеров рабочих мест и проходов между ними. Размеры рабочих мест выбираются в зависимости от размеров изготовляемого изделия. Проходы между рабочими местами принимаются от 1,5 до 3 м. Так как здание одноэтажное принимается в проекте, то шаг колонны составляет 6 м длиной. В зависимости от шага колонны, размеров сборочно-сварочных площадок и проходов, длина участка в проекте составит Lц = 12 м. Принимаем длину участка 12 м, так как шаг колонны составляет 12 м. Схема планировки участка для расчета длины полета изображена на рисунке 4.  Рисунок 4 — Схема планировки участка для расчета длины полета | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 33 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| Высота пролет проектируемого сборочно-сварочного участка выбирается исходя из подлежащих изготовлению в них изделий, габаритными размерами, применяемого оборудования и наличием или отсутствием использования верхнего транспорта (мостовых кранов, кран-балок, подвесных тележек и так далее). При наличии верхнего транспорта высота пролета для сборочно-сварочного участка рассчитывается следующим образом: Нр = h1 + h2 + h3 + h4 + h5 (9) Нп = Нр + h6 + h7 (10) где Нр - высота пролета участка от пола до головки рельса подкранового пути; Нп - высота пролета участка от полу до нижнего перекрытия; h1 - наибольшая высота оборудования (оснастки, стеллажей), применяемого в данном пролете цеха; h2 - расстояние между наивысшей точки указательного оборудования и наиболее низкой точки выступающих частей перекрытия (обычно h2 = 0,5-1м); h3 - наибольшая высота грузов, перемещаемая в данном пролете при помощи верхнего транспорта; h4 - расстояние между наиболее высокой точкой перемещаемого груза и наиболее низкой точкой подъемного крана (при перемещении груза цепями или тросами h4 = 0,5 м ширины увязки, но не менее 1 м); h5 - расстояние между наиболее низкой точкой подъемного крюка крана до головки рельса подкранового пути; h6 - расстояние от головки рельса подкранового пути до высшей точки тележки крана; h7 - расстояние между высшей точкой тележки крана и нижним уровнем затяжки стропил перекрытия (обычно = 0,6-1,2м); б - угол между вертикалью и натянутыми стропами, которые удерживают на крюке крана груз (б = 45є). Согласно нормам технологического проектирования допускается расстояние от колонны (или стен здания) до боковой стороны оборудования 1-3 м. | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 34 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| Нр = 4,8 + 1,0 + 5,2 + 2,0 + 1,5 = 14,5 м. Принимаем Нр = 14,5м Нп =14,5 + 2,0 + 1,5 = 18,00 м. Принимаем Нп = 18,0 м. 3.3 Расчет производственной мощности сварочного участка или цеха Производственная мощность сварочного цеха — это максимально возможный годовой выпуск сварных конструкций при полном использовании всего наличного парка оборудования и производственных площадей, применении передовых технологических процессов, прогрессивных технических норм, научной организации труда и производства, внедрении передового опыта и мобилизации имеющихся резервов производства. Расчет мощности по производству металлоконструкций производится только предприятиями, имеющимивыпуск не менее 1000 т в год. Расчет ведется по удельному показателю - съему металлоконструкций в тоннаже с 1 м2 производственной площади цеха (участка). Так как в задании ДП выпуск опор меньше 1000 штук, расчет мощности мы произвести не можем. Расчет потребного количества сварочного оборудования При непоточной форме организации производства расчет количества оборудования ведется по типам оборудования по формуле: (11) где Ср – расчетное количество оборудования (станков) данного типа, шт.; Тшт– норма время на операцию, выполняемую на данном типе оборудования, мин. (час.); N – годовой объем выпуска изделий, шт.; Fд – действительный годовой фонд времени работы единицы оборудования, час; 60 – переводный коэффициент из часов в минуты (применяется в том случае, | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 35 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| если Тшт дано в минутах). Действительный годовой фонд времени работы единицы оборудования в часах при пятидневной рабочей неделе с двумя выходными днями может быть рассчитан по формуле: где в.д. – количество выходных дней (субботы и воскресенья) = 103 дня; п.д. – количество праздничных дней = 16 дней; п.п.д. – количество предпраздничных дней (продолжительность рабочего дня меньше на 1 час) = 8 дней; Z – число смен работы оборудования; Кр – коэффициент, учитывающий время пребывания станка в ремонте (при двухсменном режиме работы принимается = 0,95). Если расчетное количество оборудования Ср получается дробным, то его округляют в сторону увеличения до ближайшего целого числа, которое определяет количество принятого оборудования Сп (например: Ср = 3,41, Сп = 4 ед.). Общее время на выполнение сварочной операции Тшт-к, ч., состоит из нескольких компонентов и определяется по формуле: Тшт-к = tосн + tпз+ tв + tобс+ tп (13) где Тшт-к − штучно-калькуляционное время на выполнение сварочной операции tпз − подготовительно-заключительное время, ч.; tв − вспомогательное время, ч.; tобс − время на обслуживание рабочего места, ч.; tп − время перерывов на отдых и личные надобности, ч.перации, ч.; tосн − основное время, ч.; Основное время (tосн, ч) – это время на непосредственное выполнение сварочной операции. Оно определяется по формуле: tосн = LVшвсв (14) где Lшв − сумма длин всех швов, м ΣLшв = 3,6 м; Vсв − скорость сварки м/ч, Vсв = 14 м/ч; | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 36 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| Определяем основное время по формуле 17 tосн =3.6/14= 0,25 ч. Подготовительно-заключительное время (tпз) включает в себя такие операции как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д. При его определении общий норматив времени tпз делится на количество деталей, выпущенных в смену. Примем: tпз = 10% от tосн tпз = 0,057 ч. Вспомогательное время (tв) включает в себя время на заправку кассеты с электродной проволокой tэ, осмотр и очистку свариваемых кромок tкр, очистку швов от шлака и брызг tбр, клеймение швов tкл, установку и поворот изделия, его закрепление tуст : tв = tэ + tкр + tбр + tуст + tкл (15) При полуавтоматической и автоматической сварке во вспомогательное время входит время на заправку кассеты с электродной проволоки. Это время можно принять равным tэ = 5 мин = 0,083 ч. Время зачистки кромок или шва tкр вычисляют по формуле: tкр = Lшв (0,6 + 1,2 ∙ (nC − 1)) (16) где nC − количество слоев при сварке за несколько проходов; Lшв − длина шва, м, Lшв = 3,6 м Рассчитываем время зачистки кромок или шва по формуле (19) tкр = 3,6∙ (0,6 + 1,2) = 6,48 мин. = 0,108 ч. Сварка производится в один проход. Время на очистку швов от шлака и брызг tбр рассчитываем по формуле tбр = Lшв (0,6 + 1,2 ∙ (nC − 1)) = 14,4 = 0,24 ч. Время на установку, поворот и снятие изделия (tуст) зависит от его массы и берется из таблиц "Общемашиностроительных нормативов времени на слесарно-сборочные работы при сборке металлоконструкций под сварку". tуст = 0,14 ч. | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 37 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| Таким образом рассчитываем значение tв tв = 0,083 + 0,24 + 0,24 + 0,14 + 0,21 = 0,9 ч. Время на обслуживание рабочего места (tобс) включает в себя время на установку режима сварки, наладку автомата, уборку инструмента и т.д., принимаем равным: tобс = (0,06…0,08) ∙ tосн (17) Рассчитываем время на обслуживание рабочего места (tобс) по формуле (17) tобс = 0,07 ∙ 0,57 = 0,039 ч Время перерывов на отдых и личные надобности зависит от положения, в котором сварщик выполняет работы. При сварке в удобном положении tп = 0,07 · tосн (18) Рассчитываем tп по формуле 18 tп = 0,07 ∙ 0,57 = 0,039 ч. Таким образом, расчет общего времени Тшт-к на выполнение сварочной операции производим по формуле (13): Тшт-к = 0,57 + 0,057 + 0,9 + 0,039 + 0,039 = 1,6 ч. Тшт-к = 1,6 ч. Определяем общую трудоемкость годовой производственной программы Тпроизв. пр. сварных конструкций по операциям техпроцесса по формуле (19): Тпроизв. пр. = Tшт-к ∙ N, (19) где N − годовая программа, шт., в нашем случае N = 200 шт. Тпроизв. пр. = 1,6 ∙ 200 =320 ч. Рассчитаем действительный годовой фонд времени работы единицы оборудования: Fп =[(365-103-16)*8-8*1]*1*0,95 = 1862 ч. Найдем расчетное количество оборудования Ср = 1.6*100/1862 = 0,085 шт Так как производство мелкосерийное , то для выполнения заказа в 200 штук опор достаточно по одной единицы оборудования, описанного выше. | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 38 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| 3.5 Расстановка оборудования с учетом средств механизации Расстановка технологического оборудования и оргоснастки на участках должна выполняться в соответствии со схемой технологического процесса, учетом необходимых условий техники безопасности, удобства обслуживания и монтажа оборудования. При расстановке оборудования нужно учитывать, что для удобства монтажа и обслуживания стационарного оборудования, устанавливаемого на фундаментах, должен обеспечиваться доступ к нему со всех сторон. Кроме того, необходимо предусматривать условия безопасной работы на оборудовании. Слесарные верстаки, стеллажи, подставки под оборудование при размещении их у стен боковой или тыльной стороной можно располагать вплотную к стенам и вплотную друг к другу. Расстояние между элементами оборудования, оборудованием и элементами зданий должно быть не меньше нормативного. Расстановка оборудования показана на плане участка. | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 39 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| 4.Бережливое производство Бережливое производство (англ. lean production, lean manufacturing от lean — «тощий, стройный, без жира», также встречаются варианты перевода — «стройное», «щадящее», «рачительное», встречается вариант с транслитерацией — «лин») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена. «Бережливое» - одно из самых модных слов в производстве мировых производителей, имеет отношение к «резке жира» из производственных процессов, включает: минимизацию производственных процессов устранение процессов, которые не добавляют ценность в продукт повышение оборачиваемости запасов гибкость при переходе от одного процесса к другому с наименьшим количеством времени 4.1 Разработка мероприятий по внедрению бережливого производства на сварочном участке. Многие компании-производители исторически были в состоянии поддерживать неэффективные методы в своём производстве, за счет силы бренда или огромных прибылей. Тем не менее, глобальная конкуренция в настоящее время является для этих компаний причиной, чтобы задать вопрос о том, как выжить в ближайшие десятилетия. Что-то должно измениться. Настало время снизить стоимость своей продукции для удовлетворения своих клиентов. Парадигма «бережливого производства» решает эту проблему. Она работает, и именно поэтому оно прижилась и быстро растет у производителей, делая их лидерами в своей сфере. Но обратной стороной движения в направлении бережливого производства является тенденция к устранению автоматики и | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 40 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| робототехники, как будто роботы каким-то образом противоречат целям бережливого производства. При правильном планировании и стратегии осуществления бережливого производства, роботы могут эффективно сократить расходы, увеличить пропускную способность и повысить прибыльность. Роботизированные технологии достигли совершеннолетия, и они становятся более гибкими, более доступными и более применимы к современным методам производства, как быстро течет время, и развиваются технологии. Общая суть внедрения концепции бережливого производства заключается в следующем. Формируется проект по запуску бережливого производства на предприятии. Для участия в таком проекте формируется команда высококвалифицированных специалистов, имеющих опыт работы в Lean. После начала работ по проекту анализируется текущее состояние производства, выявляются не добавляющие ценность процессы и формируется видение будущего бережливого предприятия. После основных этапов подготовки проекта по переходу на бережливое производство, постепенно выполняются мероприятия по устранению потерь, созданию потока, формированию необходимых знаний у сотрудников, анализ и оценка полученных результатов, а также поддержание этих результатов и стандартизация полученных знаний. Учитывая невероятный потенциал робототехники, в настоящий момент она является умнее, чем когда-либо, и в первую очередь, научилась использовать лучшие и наиболее подходящие инструменты для роботизированных операций. Несмотря на то, что сварочные роботы не так легко применить в некоторых ситуациях, значительный технический прогресс сделал их более гибкими, чем когда-либо прежде: Новые, более надежные технологии отслеживания швов открывают большие возможности для роботизированной сварки Offline программирование позволяет сварочному роботу продолжать работать, в то время как следующая задача программируется на компьютере Рутинные задачи, такие как техническое обслуживание, программы для редактирования, либо поиск что-то в электронном руководстве, могут быть | ||||||||||||||||

| | | | | | | Лист | ||||||||||

| | | | | | 41 | |||||||||||

| Изм | Лист | N° докум. | Подп. | Дата | ||||||||||||

| выполнены на контроллере робота, в то время как робот продолжает работать Современные контроллеры роботов используют новейшие компьютерные технологии Новые инновационные технологии сварки, в том числе сварочный процесс тандем (двойной сварочной проволокой) и специальные холодные процессы сварки (процессы для зазоров и тонких материалов) более надежны, расширяются возможности автоматизации сварки | ||||||||||||||||