1. 1 История и организационная структура эксплуатационного вагонного депо

Скачать 177 Kb. Скачать 177 Kb.

|

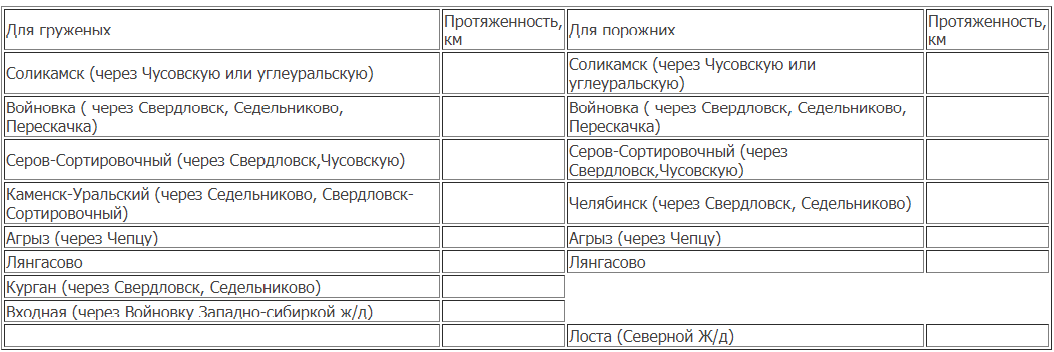

Введение Студенты железнодорожного университета после третьего курса проходят производственную практику на предприятии по данной отрасли. Это могут быть: эксплуатационное депо, ремонтное депо либо заводы, связанные со строительством вагонов. Студенты на практике закрепляют теоретические знания, полученные в университете, изучают технологические процессы по ремонту деталей и узлов вагонов, изучают производственные структуры предприятий, знакомятся с общими вопросами экономики. В ходе прохождения практики студентами выполняется отчет. В отчет включается информация, собранная за период практики. В целях развития творческих способностей студентов, умения анализировать производственные процессы, обосновывать полученные данные и делать необходимые выводы руководителем практики каждому студенту выдается индивидуальное задание. В данном отчете содержится история развития вагонного депо Пермь-2, описание организационной структуры депо, гарантийные участки обслуживания эксплуатационного вагонного депо. В качестве индивидуального задания рассмотрено устройство и требования, предъявляемые к автосцепному оборудованию в эксплуатации. Также в отчет включены вопросы охраны труда, техники безопасности, технико-экономические показатели эксплуатационного вагонного депо, внедряемые в целом на ПТО и на ВЧДЭ – 17 Пермь-2. 1.1 История и организационная структура эксплуатационного вагонного депо Вагонное депо Пермь-сортировочная (ВЧД-17) было организовано приказом Свердловской железной дороги на основании разрешения Министерства путей сообщения 1 декабря 1975года с присвоением телеграфного шифра ВЧД-17 и клейма 1016. На сети дорог это было первое вагонное депо, в котором ремонтировались грузовые и пассажирские вагоны под одной крышей. В состав вагонного депо вошли ПТО с четырьмя парками, механизированный пункт ремонта вагонов, пункт подготовки вагонов, вагоноколесные мастерские, котельная, ПТО Кунгур, ППВ Шабуничи и вся линия от Чепцы до Шамар. 25 лет вагонное депо Пермь-сортировочная только расширялось и развивалось и превратилось в хорошо организованное предприятие с организованной системой управления и контролем качества ремонта вагонов. Для повышения эффективности и обеспечения устойчивой работы в вагонном депо в 1999 году освоен деповской и капитальный ремонт новых видов грузовых вагонов – минераловозов, план составил 230 вагонов. В вагонном ремонтном депо широко используются современные средства диагностики и неразрушающего контроля для ремонта колесных пар, грузовых тележек, приборы для проверки качества ремонта тормозного оборудования, внедрены ресурсосберегающие технологии по ремонту изношенных узлов и деталей грузовых тележек, пятников, колесных пар. Вагонное ремонтное депо Пермь-сортировочная является базовым предприятием по капитальному и деповскому ремонту грузовых вагонов. Вагонное ремонтное депо в настоящее время сотрудничает с 25 предприятиями – собственниками со всех концов России. Это предприятия городов Перми, Березников, Москвы, Санкт-Петербурга, Екатеринбурга, Новосибирска. Среди предприятий такие крупные как Лукойл-Транспорт, Минеральные удобрения, завод Кирова, Сибур-Химпром, Сильвинит, Уралкалий, Азот, Русснефтетранспорт и другие. За 11 месяцев 2005года предприятиям собственникам отремонтировано деповским ремонтом 545 грузовых вагонов, капитальным ремонтом 120 вагонов. 1.2 Гарантийные участки обслуживания вагонного депо В соответствии с требованиями «Правил технической эксплуатации железных дорог Российской Федерации» ЦРБ-756 от 26.05.2000г., гарантийный участок – это участок, ограниченный пунктами технического обслуживания, протяженность которого определяется исходя из необходимости безопасного проследования вагонов в исправном состоянии в составе поезда. ПТО Пермь-Сортировочная предназначен для осмотра и ремонта вагонов в сформированных и транзитных поездах с гарантией проследования до станций, указанных в таблице 1. Таблица 1 – Гарантийные участки  1.3Технологический процесс технического обслуживания (обработки) грузовых или пассажирских вагонов на ПТО Техническое обслуживание и ремонт грузовых и пассажирских вагонов производится в соответствии с технологическим процессом работы ПТО и графиком движения поездов. После остановки поезда осмотрщик головной группы перед началом осмотра вагонов должен получить от локомотивной бригады, начальника (механика-бригадира) пассажирского поезда, начальника рефрижераторной секции информацию о работе тормозов и о замеченных в пути следования неисправностях вагонов. Обобщенная информация доводится до работников соответствующих групп, принимающих участие в техническом обслуживании вагонов поезда. Перед осмотром и ремонтом вагонов состав ограждается в установленном порядке. Ремонтируют неисправные вагоны в поезде или с отцепкой в соответствии с порядком, установленным технологическим процессом, осмотрщики-ремонтники или слесари по ремонту подвижного состава. При обнаружении неисправностей осмотрщик наносит меловые надписи на кузовах вагонов, бортах платформ, котлах цистерн. После устранения неисправностей меловые пометки с кузовов вагонов удаляются, за исключением разметки, характеризующей работу буксовых узлов и состояние колесных пар. Качество технического обслуживания вагонов проверяет старший осмотрщик вагонов (руководитель смены) или мастер ПТО. 1.4 Способы контроля технического состояния узлов и деталей вагонов 1.5 Неисправности узлов и деталей вагонов, выявляемые при встрече поезда «с ходу» Прибывающие в парк поезда осматривают с ходу. Это позволяет обнаружить греющиеся буксы, выбоины, выщербины на колесах, заклинивания колесных пар. После остановки поезда такие неисправности могут быть не замечены. Встречая поезд с ходу, осмотрщики особое внимание обращают на состояние колесных пар, букс, автотормозов, предохранительных устройств и надежность крепления деталей вагонов. Признаком движения колеса юзом является сноп искр из-под колеса. Чтобы не ошибиться, необходимо помнить, что при торможении состава во время движения поезда между металлическими колодками и колесами тоже возникают искры. Однако в этом случае их направление и место образования иные — у тормозных колодок, а не у головок рельсов. Ползун легко обнаружить, встречая поезд с ходу, по ритмичным ударам дефектного колеса о рельсы. При перекосе рамы вагона или тележки, неправильной сборке буксового узла, наличии на пути следования поезда большого количества кривых участков одного направления и других причин, в силу которых колесная пара постоянно смещена в одну сторону относительно продольной оси рельсовой колеи, во время движения появляется вертикальный подрез гребня на колесе. Основной неисправностью буксового узла является повышенный нагрев. При возникновении неисправностей в подшипниках качения работа буксовых узлов характеризуется двумя стадиями. На первой стадии температура букс с дефектными подшипниками в течение какого-то времени не превышает температуру букс с исправными подшипниками. На второй стадии температура этой буксы резко повышается и появляется угроза безопасности движения. Выявить такой буксовый узел можно по некоторым признакам: на корпусе появилась окалина, зимой на буксе нет снега, от буксы идет дым светло-голубого цвета, а в дождливую погоду — пар, специфический запах сгоревшей смазки или полиамидного сепаратора. После остановки поезда головная группа осмотрщиков-ремонтников, получив информацию от машиниста о работе тормозов и о замеченных в пути неисправностях вагонов, сообщает другим группам номера вагонов, у которых на ходу были замечены неисправности. 1.6 Неисправности узлов и деталей вагонов, выявляемые после остановки поезда При остановке поезда могут быть выявлены такие дефекты как: - у цистерн - ослабление пояса крепления котла, ослабление кронштейна и державки рычагов автосцепки, отсутствие колодки и колодочной чеки: - на серьге мёртвой точки, на валике вертикального рычага тележки и валике распорной тяги от постоянного сотрясения и вращения - следы в виде окружности от усиков шплинтов с противоположной стороны головки валика. - рычаг расцепного привода, его кронштейн, болт крепления цепочки расцепного привода имеют металлический блеск в местах трения. - на предохранительной скобе валика подвески башмака отверстие будет не круглое, а в виде эллипса (скоба отсутствует, излом скобы). Чем больше эллипс, тем более пристального внимания требует колёсная пара, так как шплинт предохранительной скобы подвески башмака - самая лёгкая деталь на вагоне. Поэтому эллипс в несколько миллиметров на скобе толщиной 3-4 мм -это очень серьёзный признак дефекта колёсной пары. При обнаружении вышеуказанных признаков осмотрщик обязан уделить особое внимание колёсной паре. 1.7 Технология текущего отцепочного ремонта вагонов – осмотр вагона, проверка правильности отцепки вагона от поезда; – определение объема работ и размеловка неисправностей, подлежащих устранению; – подъемка вагонов и выкатка тележек, колесных пар, замена неисправных на исправные, комплектовка и сборка тележек; – ремонт тормозного оборудования с заменой неисправных приборов, арматуры, триангелей, деталей тормозной рычажной передачи, тормозного цилиндра, запасного резервуара; – испытание тормозного оборудования на вагоне, устранение утечек; – замена поглощающих аппаратов, тяговых хомутов, деталей механического сцепления, маятниковых подвесок, поддерживающих планок, головок автосцепок, деталей расцепного привода, ремонт ударной розетки, упорных угольников; – ремонт кузовов (правка стоек, раскосов, верхней нижней обвязки, ремонт крыши, крышек люков, ремонт пола, бортов) рам вагонов, несъёмного оборудования; – любые неисправности кузова, приводящие к потере или порче груза; – ремонт и регулировка механизмов загрузки и выгрузки специализированных вагонов; – замена неисправного пятника вагона на исправный, клёпка; – замена литых деталей тележки, инструментальный обмер тележки; – клепка фрикционных планок боковой рамы тележки; – восстановление модернизации узлов вагона. Ремонтно-заготовительный (подсобный) участок Предназначен для выполнения ремонта деталей, требующих ремонта со снятием с вагона, изготовления мелких запасных частей, создание неснижаемого запаса запасных частей вагона, а также для подготовки деталей и узлов к установке на вагон. Ремонтно-заготовительный (подсобный) участок состоит из следующих отделений: – отделение по ремонту крышек люков, створок дверей вагонов, – механического, – технологической кладовой, транспортного отделения. Руководство участком осуществляется сменным мастером и бригадиром. Изготовление деталей выполняется с соблюдением мер безопасности. Материалы, применяемые для изготовления и ремонта деталей, соответствуют стандартам, техническим условиям и альбомным чертежам. Подготовка к сварочным и наплавочным работам и приемка деталей и узлов выполняется в соответствии с требованиями технологических карт настоящего технологического процесса. Отделение по ремонту крышек люков, дверей – Ремонт крышек люков, бортов платформ, деталей запорного механизма разгрузочных люков, деталей запоров бортов платформ производится в отделении ремонтно-заготовительного участка цеха текущего ремонта. Данный участок оборудован специально предназначенным оборудованием. – Выполнению сварочных работ при ремонте деталей допускаются электросварщики не ниже 4-го разряда прошедшие один раз в два года аттестацию в депо, имеющие удостоверения установленного образца. – Крышки люков, створки торцевых дверей полувагона, борта платформ, которые не возможно устранить без снятия, снимают и направляют на участок для ремонта в кассетной таре. – Участок ремонта деталей оснащен сварочным постом, предназначенным для ремонта ручной сваркой мелких деталей вагона. Питание сварочных постов осуществляется от многопостовых выпрямителя типа ВДМ-1601, а регулировка сварочного тока производится с помощью балластных реостатов типа РБ-300. – Забракованные, негодные крышки люков, створки торцевых дверей, борта платформ вывозятся с отделения ежесменно. – Зарядка поглощающих аппаратов на прессе. Механическое отделение В механическом отделении производятся следующие работы: – сверлильные; – токарные, нарезка резьбы; – наждачные. Отверстия сверлят на сверлильном, токарном станках, обеспечивая точность сверления не более 4-5-го класса чистоты. Резьба нарезается с помощью плашек и метчиков, запрещается нарезка резьбы резцом. Токарные работы производятся на токарно-винторезном станке. Станок предназначен для универсальных работ: получение наружных и внутренних гладких цилиндрических и конических поверхностей, нарезания резьбы разного профиля и типа. Для токарных работ в качестве режущего инструмента применяют резцы. Они предназначены для черновой, чистовой и точной обработки цилиндрических, конических, резьбовых и фасонных наружных и внутренних поверхностей. Технологическая кладовая с транспортным отделением Технологическая кладовая предназначена для хранения запасных частей, необходимых для выполнения плана по ремонту вагонов. Хранение браковочной продукции в кладовой не допускается. Хранение деталей вагонов без клейм о производстве ремонта также запрещено. Ячейки стеллажей в технологической кладовой подписаны с указанием наименования детали. При складировании продукции в ячейки, необходимо следить за тем, чтобы детали укладывались в строго предназначенные для них ячейки. Это необходимо для порядка в кладовой и быстрого получения рабочими запчастей и деталей. Транспортное отделение предназначено для транспортного обслуживания производства. Транспортное отделение включает место хранение электрокары, автопогрузчика и позицию зарядки аккумуляторных батарей для них. Обслуживание электрокары и автопогрузчика производится водителями специально обученными, аттестованными и имеющими удостоверение установленного образца. Ремонт и техническое обслуживание электрокар и автопогрузчика производит электроцех депо. Ответственный за сохранность и правильность эксплуатации электрокар и автопогрузчика старший мастер цеха текущего ремонта. Колесный парк Колесный парк предназначен для хранения исправных и неисправных колесных пар. В колесном парке имеется два пути для хранения неисправных и исправных колесных пар. Путь для неисправных колесных пар делится на путь хранения колесных пар ожидающих отправки в депо, путь для рекламационных колес. В колесном парке производится: - разгрузка исправных колесных пар из депо; -погрузка неисправных колесных пар для пересылки в депо; -хранение неисправных колесных пар, ожидающих погрузки колесных пар; -хранение исправных колесных пар приготовленных для подкатки под вагоны. Организацией работ в колесном парке по выгрузке, погрузке, подаче исправных колёсных пар в цех руководит бригадир. На каждую исправную колесную пару из депо должен присылаться натурный листок формы ВУ-51 с указанием геометрических параметров. При отсутствии листка ВУ-51 бригадир по ходовым частям замеряет диаметр колес и наносит значение на корпус буксы, или на диск колеса с последующим удалением меловой разметки после подкатки колесной пары. Объем ремонтных работ регламентируется требованиями Руководства по текущему отцепочному ремонту грузовых вагонов №717-ЦВ-2009 и Типовым технологическим процессом ТК-284. Ремонтно-сборочный участок Имеет два тупиковых ремонтных пути (2 и 3), на каждом из которых организованно по 8 ремонтных позиций. Пять ремонтных позиций оборудованы электрическими домкратами для подъемки вагонов (рисунок 1.2.4). Технологическое оснащение цеха текущего отцепочного ремонта вагонов указано в приложении №3 На 2-ом ремонтном пути между 2 и 3 позициями, и между 3 и 4 позициями 3-ого пути спроектирован технологический (пожарный) проезд для обслуживания электрокаром и электропогрузчиком. Ограждение путей, на которых ведется отцепочный ремонт вагонов, производится согласно действующей нормативной документации с учетом местных условий. Ремонт вагонов производят ремонтные бригады согласно Настоящей технологической инструкции и технологическим картам на ремонт деталей и узлов вагона. При текущем отцепочном ремонте выявляются и устраняются все неисправности кузовов, рам вагонов, колесных пар, боковых рам и надрессорных балок тележек, буксового узла, пружинно-рессорного комплекта, тормозного оборудования, автосцепного устройства независимо от причины поступления вагона в текущий отцепочный ремонт. Неисправности устранять в соответствии с требованиями Настоящего технологического процесса. Замену основных неисправных узлов и деталей (колесные пары, боковые рамы и надрессорные балки) вагонов железнодорожных администраций государств участников Содружества, Латвии, Литвы, Эстонии производится установленным порядком в соответствии с требованиями «Правил эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств». Материалы, запасные части, применяемые при ремонте вагонов, сертифицированы и соответствуют нормативной документации и рабочим чертежам на их изготовление и ремонт. 1.8 Перспективные технологии, возможные для внедрения на рабочем месте. 2.Вопросы по охране труда и техники безопасности(ПМ.01.) 2.1 Техника безопасности и охрана труда для оператора по обслуживанию вагонов и контейнеров Общие требования безопасности К работе оператором по обслуживанию и ремонту вагонов ПТО, ПОТ, ПТОР (далее – оператор) допускаются лица, достигшие возраста восемнадцати лет, прошедшие обучение и проверку знаний по специальности и охране труда, прошедшие обязательный предварительный при поступлении на работу медицинский осмотр, вводный инструктаж, первичный инструктаж по охране труда на рабочем месте, противопожарный инструктаж. Допуск к самостоятельной работе производится после стажировки и проверки знаний по охране труда, в том числе по электробезопасности с присвоением 1-й квалификационной группы в комиссии депо. . В процессе работы оператор должен проходить: - повторные инструктажи по охране труда - не реже одного раза в 3 месяца; - внеплановые и целевые инструктажи по охране труда; - периодическую проверку знаний требований охраны труда – не реже 1 раза в год; - инструктажи по пожарной безопасности – не реже 1 раза в 6 месяцев; - периодические медицинские осмотры в установленном порядке; Оператор не реже одного раза в год должен проходить обучение по оказанию первой помощи пострадавшим при несчастных случаях на производстве. . Во время работы на оператора могут оказывать воздействие следующие опасные и вредные производственные факторы: повышенный уровень электромагнитных излучений; повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека; перенапряжение зрительного анализатора; нервно-психические перегрузки. Оператор должен знать: требования должностной инструкции оператора; технологический процесс пункта технического обслуживания (далее – ПТО), пункта опробования тормозов (ПОТ), технологический процесс пункта текущего отцепочного ремонта (далее – ПТОР); техническо-распорядительный акт (далее – ТРА станции), инструкцию по организации маневровой работы на станции в объеме своих должностных обязанностей, инструкцию по ограждению подвижного состава, порядок ограждения подвижного состава, предъявленного к техническому обслуживанию, регламент переговоров между оператором, дежурным по станции (далее – ДСП) и осмотрщиками вагонов; требования охраны труда при работе с персональным компьютером; действие на человека опасных и вредных производственных факторов, возникающих при работе и меры защиты от их воздействия; требования электробезопасности, пожарной безопасности и производственной правила использования и способы проверки исправности средств индивидуальной защиты; место расположения аптечки для оказания первой помощи и телефон вызова скорой помощи и других экстренных служб 9-112 или 9-01; места расположения первичных средств пожаротушения. 1.5. Оператор обязан: - выполнять только ту работу, которая входит в его должностные обязанности или поручена руководителем работ (мастером, начальником ПТО или осмотрщиком вагонов, являющимся руководителем смены); - соблюдать требования охраны труда; - знать характеристики опасных и вредных факторов; - знать нормы выдачи спецодежды, спецобуви и других средств индиви- дуальной защиты (далее - СИЗ), и правильно применять выданные СИЗ; - проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, стажировку на рабочем месте, проверку знаний требований охраны труда; - знать порядок уведомления руководителя работ о случаях травмирования и немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления); - проходить обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры (обследования), другие обязательные медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных трудовым законодательством Российской Федерации. - соблюдать требования безопасности при работе с персональным компьютером; - содержать: рабочее место - в чистоте, оборудование, специальную одежду, специальную обувь и другие СИЗ - в исправном состоянии; - соблюдать правила личной гигиены; - выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков и надписей; - соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха; - знать требования пожарной безопасности; - соблюдать меры безопасности при нахождении на железнодорожных путях; - соблюдать требования настоящей Инструкции и знать ответственность работника за ее нарушение. 1.6. В соответствии с Типовыми нормами бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам железнодорожного транспорта Российской Федерации, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением, утвержденными приказом Минздравсоцразвития Российской Федерации от 22 октября 2008 г. № 582н оператору выдается следующая специальная одежда, специальная обувь и другие СИЗ: Халат хлопчатобумажный или Костюм для защиты от общих производственных загрязнений и механических воздействий 1 на год, ГОСТ 12.4.131-83; Полуботинки с хромовым верхом на полиуретановой подошве 1 пара на 1 год, ГОСТ 12.4.137-84; Жилет сигнальный 2 класса защиты 1 на год, ТУ 8577-002-00302907-2005; 1.7. Спецодежду и личную одежду следует хранить в гардеробных. Оператор должен следить за исправностью спецодежды, спецобуви и средств индивидуальной защиты, в случае необходимости своевременно сдавать их в стирку и ремонт. Не допускается выносить спецодежду, спецобувь и средства индивидуальной защиты за пределы предприятия по окончании работы. 1.8. Принимать пищу следует только в специально отведенном для этого месте, имеющем соответствующее оборудование. Запрещается подогревать и принимать пищу, хранить личные вещи и продукты на рабочем месте. Для питья необходимо пользоваться кипяченой водой. Перед едой необходимо тщательно вымыть руки. 1.9. Оператор обязан соблюдать следующие меры безопасности при нахождении на железнодорожных путях: проходить по территории железнодорожной станции только по маршрутам служебного прохода (Приложение 1), обозначенным соответствующими указателями, пешеходным переходам, служебным и технологическим проходам, дорожкам (настилам), специально оборудованным пешеходным мостам, тоннелям, путепроводам, платформам; соблюдать требования знаков безопасности, видимых и звуковых сигналов, следить за передвижением подвижного состава и слушать объявления по громкоговорящей связи и сигналы оповещения; при выходе на путь из-за помещений, зданий, путевых и других сооружений, затрудняющих видимость, предварительно убедиться в отсутствии движущегося по нему подвижного состава с обеих сторон к месту перехода; при выходе в ночное время из помещения остановиться и выждать, пока глаза привыкнут к темноте, а окружающие предметы будут различимы; при переходе путей, занятых стоящим подвижным составом, пользоваться переходными площадками вагонов. Перед подъемом и при спуске с площадки необходимо предварительно убедиться в исправности поручней, подножек и пола площадки. Прежде чем начать подъем на переходную площадку вагона, следует убедиться в отсутствии разрешающего показания светофора и звуковых сигналах, подаваемых локомотивом перед отправлением состава. При подъеме на переходную площадку и сходе с нее необходимо держаться за поручни и располагаться лицом к вагону, при этом руки должны быть свободны от каких-либо предметов; перед спуском с переходной площадки вагона на междупутье осмотреть место схода на предмет нахождения на междупутье посторонних предметов, о которые можно споткнуться при сходе, а также убедиться в отсутствии движущегося по смежному пути подвижного состава; переходить путь только под прямым углом, предварительно убедившись, что в этом месте нет движущегося на опасном расстоянии подвижного состава; проходить между расцепленными единицами подвижного состава (вагонами, локомотивами и др.), если расстояние между их автосцепками составляет не менее 10 м, посередине разрыва. Обходить стоящий на пути подвижной состав на расстоянии не менее 5 м от автосцепки; при следовании по маршруту служебного прохода соблюдать осторожность и не наступать на электроприводы, путевые коробки, устройства заземления и другие напольные (наземные) устройства. 1.10. Оператору при нахождении на железнодорожных путях запрещается: пролезать под стоящими вагонами, залезать на автосцепки или под них; находиться на междупутье при следовании поездов по смежным путям, а также в местах отмеченных знаками "Негабаритное место"; наступать на рельсы и концы железобетонных шпал; ставить ногу между рамным рельсом и остряком, подвижным сердечником и усовиком, а также в желоб при пересечении стрелочных переводов, оборудованных электрической централизацией, в местах расположения остряков и крестовин; пользоваться личными портативными мультимедийными устройствами (мобильные телефоны, аудио и видеоплееры). 1.11. Оператор должен соблюдать следующие требования электробезопасности: не производить самостоятельно ремонт вышедшего из электрооборудования (монитора, процессора и др.); не прикасаться к оборванным и оголенным проводам, арматуре общего освещения и другим токоведущим частям, не открывать дверцы электрошкафов; не приближаться к оборванным проводам контактной сети, воздушной линии электропередачи на расстояние менее 8 м. 1.12. Оператор должен соблюдать следующие требования пожарной безопасности: курить только в установленных местах, определенных приказом по подразделению, отмеченных знаком «Место для курения» и обеспеченных средствами пожаротушения; не пользоваться бытовыми электронагревательными приборами, не имеющими устройств тепловой защиты, без подставок из негорючих материалов; не оставлять без присмотра включенные в сеть электронагревательные приборы; не загромождать проходы, подходы к противопожарному инвентарю, электрическим распределительным устройствам и общему рубильнику; уметь пользоваться первичными средствами пожаротушения; не пользоваться открытым огнем в помещении ПТО; знать порядок передачи информации в случае возгорания или задымления. 1.13. Оператор должен немедленно сообщить своему мастеру, начальнику ПТО или осмотрщику вагонов о любом несчастном случае, происшедшем на производстве, о признаках профессионального заболевания, а также о ситуации, которая создает угрозу жизни и здоровью людей. 1.14. Знание и выполнение требований настоящей Инструкции являются служебной обязанностью оператора, а их нарушение влечет за собой ответственность в соответствии с законодательством Российской Федерации. 2.2 Меры безопасности при осмотре буксового узла, автосцепного устройства, кузовов вагонов, тормозного оборудования вагонов Техника безопасности при ремонте буксового узла Для предупреждения возможности поражения электрическим током корпуса электродвигателей, индукционных нагревателей, электропечей и другое оборудование, которое может оказаться под напряжением, должно иметь надежное заземление. Заземление должно быть хорошо видно. Электропечи должны иметь устройства, выключающие ток при открывании загрузочных дверей. При нагреве лабиринтных и внутренних колец в масляной ванне с электроподогревом они должны быть начисто вымыты и высушены перед погружением в горячее масло. Погружать кольца в ванну необходимо осторожно во избежание разбрызгивания горячего масла. Масло перед заливом в ванну необходимо проверить на отсутствие влаги. При работе с индукционными нагревателями, дефектоскопами необходимо использовать средства личной защиты: диэлектрические перчатки, галоши, резиновые коврики и инструмент с изолированными ручками. Транспортировка колесных пар и букс должна выполняться исправными грузоподъемными механизмами и грузозахватными приспособлениями. Они должны иметь клеймо или бирку с указанием грузоподъемности и даты испытаний, при отсутствии которых работать с приспособлениями нельзя. Моечные машины должны иметь устройства для отвода, очистки и повторного использования сточных вод. Рабочие, производящие обмывку деталей букс, должны пользоваться фартуками и перчатками, а при использовании каустической соды - также и защитными очками. Полы возле моечных машин делаются бетонными или асфальтовыми с уклоном в сторону спуска в канализацию. Требования безопасности при ремонте автосцепных устройств. 3.5.1. При ремонте автосцепного устройства расстояние между вагонами должно быть не менее 10 м. Под расцепленные вагоны со стороны промежутка между вагонами и с обеих сторон (головы и хвоста поезда) должны обязательно устанавливаться тормозные башмаки в соответствии с нормами и правилами закрепления подвижного состава тормозными башмаками. 3.5.2. При ремонте автосцепного устройства головного вагона поезда (смена автосцепки, деталей механизма сцепления, маятниковых подвесок, центрирующей балочки) локомотив должен находиться на расстоянии не менее 10 м от головного вагона. При выполнении этой работы должен присутствовать составитель поездов и обеспечивать связь с машинистом локомотива. 3.5.3. Снятие автосцепки следует производить с использованием грузоподъемных механизмов. 3.5.4. Обстукивание корпуса поглощающего аппарата с заклинившимися деталями производить только, если аппарат находится в тяговом хомуте с упорной плитой. В случае, когда поглощающий аппарат не удается привести в рабочее состояние, вагон отцепляют на механизированные пути ремонта вагонов. 3.5.5. Перед ремонтом автосцепного устройства борта платформ должны быть предварительно подняты и надежно закреплены или сняты. 3.5.6. При сборке деталей механизма автосцепки для постановки замка на место нажатие на нижнее плечо предохранителя (собачки) для поднятия и направления верхнего плеча предохранителя должно производиться бородком или специальным ломиком. 3.5.7. Постановка автосцепки на место при помощи соударения вагонов запрещается. 3.5.8. Ремонт автосцепного устройства необходимо производить в защитной каске. 3.5.1. Перед снятием двух последних (расположенных по диагонали) гаек с болтов нижней поддерживающей планки для опускания поглощающего аппарата под планку необходимо подставить специальный подъемник или другие грузоподъемные механизмы. 3.5.2. При сборке деталей механизма автосцепки установку замка на место необходимо производить нажатием на нижнее плечо предохранителя бородком или специальным ломиком для поднятия и направления верхнего плеча предохранителя. 3.5.3.Становиться на автосцепку, как на опору запрещается. 3.5.4. При замене автосцепки на путях необходимо: - убедиться что расстояние между вагонами не менее 10 метров; - убрать посторонние предметы из рабочей зоны. 3.5.5. Поднимать автосцепку вручную необходимо вчетвером. 3.5.6. Переносить автосцепку разрешается вчетвером на котельных зубилах, установленных под тяговую поверхность большого зуба и в отверстие для клина тягового хомута. 3.5.7. Снятие и подстановку клина тягового хомута необходимо производить с помощью слесарного зубила. 3.5.8. Для замены центрирующей балочки или маятниковой подвески необходимо: - при подъеме корпуса автосцепки гидравлический домкрат со штоком устанавливать внешней, имеющейся в основании домкрата на металлическую подкладку; - между опорной поверхностью штока и автосцепки ставить деревянные прокладки толщиной 15 – 20 мм; - при подъеме домкрат и шток должны иметь строго вертикальное положение; - в процессе подъемки предохранительную шайбу домкрата надо опустить - вниз до упора в цилиндр и перед опусканием поднять вверх; - при смене центрирующей балочки и маятниковых подвесок соблюдать меры Предосторожности при падании деталей Требования безопасности при ремонте кузовов грузовых вагонов. . Постановка на вагоны раздвижных дверей должна производиться только при наличии дверных рельсов и приспособлений, удерживающих дверь на вагоне. Постановка дверей, крышек люков и бортов на вагоны должна производиться грузоподъемными механизмами. При постановке дверей работнику запрещается находиться в зоне возможного падения двери. При постановке дверей, крышек люков, бортов, если они не могут быть сразу закреплены, надо делать временное крепление, удерживающее их от падения. Оставлять неустановленные окончательно дверь, крышки люка и борта без временного крепления запрещается. Поднятые борта платформы должны быть закреплены бортовыми запорами. После устранения неисправностей двери грузовых вагонов должны быть закрыты. Закрытие дверей крытых вагонов, полувагонов, бортов платформ на путях станции должно осуществляться в два лица. При закрытии дверей крытых вагонов, вагонов-термосов, бортов платформ во избежание возможного их падения, работник должен располагаться сбоку за полотном двери или борта и использовать специальные приспособления. Запрещается закрытие дверей крытых вагонов руками. При невозможности закрытия дверей и бортов по причине неисправности направляющих или запорных устройств, вагон необходимо отцепить и направить в текущий отцепочный ремонт. При ремонте торцевой части кузова вагона необходимо пользоваться только специальными площадками или вспомогательными лестницами, становиться на автосцепку, как на опору запрещается. Не допускается оставлять инструмент на краю крыши, на выступах рамы и кузова. . Запрещается производить разъединение и разборку рычажного механизма, связывающего кузов думпкара с рамой. Воздух из тормозной магистрали и воздушного резервуара должен быть выпущен. Отвинчивание гаек, требующее применения больших усилий, следует производить с помощью гайковертов или ключей, имеющих удлиненную рукоятку. Не допускается наращивание ключей и заполнение зазора между губками ключа и гайкой прокладками. Запрещается отворачивать гайки при помощи зубила и молотка без защитных. Требования безопасности при техническом обслуживании и ремонте тормозного оборудования. Техническое обслуживание и ремонт тормозного оборудования грузового вагона в составе поезда допускается производить только после перекрытия разобщительного крана и выпуска сжатого воздуха из запасного, рабочего резервуара и тормозного цилиндра. Перекрывать концевые краны и разъединять тормозные рукава воздушной магистрали разрешается только после полной остановки грузового вагона. 3.2.2. Перед сменой воздухораспределителей, выпускных клапанов, деталей Тормозного оборудования, резервуаров, подводящих трубок к воздухораспределителю, перед вскрытием тормозных цилиндров и регулировкой рычажной передачи воздухораспределитель должен быть выключен, а воздух из запасного и двухкамерного резервуаров выпущен. Перед сменой разобщительного крана и подводящей трубки от тормозной магистрали до разобщительного крана тормозную магистраль грузового вагона следует разобщить с источником питания перекрытием концевых кранов. Перекрывать концевые краны и разъединять тормозные рукава воздушной магистрали разрешается только после полной остановки грузового вагона. 3.2.3. Стягивание тормозной рычажной передачи при ее регулировке следует производить с помощью специального приспособления. Для совмещения отверстий в головках тяг и рычагах необходимо пользоваться бородком и молотком. Контролировать совпадение отверстий пальцами не допускается. 3.2.4. Снятие и постановка тормозной колодки в башмак производится только с помощью бородка и зубила и не допускает попадания пальцев в пространство между колодкой и поверхностью катания колеса. Запрещается поправлять тормозную колодку в башмаке руками. 3.2.5. При продувке тормозной магистрали необходимо убедиться в отсутствии рядом работников и во избежание удара соединительным тормозным рукавом необходимо придерживать его рукой возле соединительной головки. Ручку концевого крана следует открывать плавно. 3.2.6. Перед разъединением рукавов концевые краны смежных вагонов должны быть перекрыты. 3.2.7. Для разборки поршня после извлечения его из тормозного цилиндра необходимо крышкой цилиндра сжать пружину настолько, чтобы можно было выбить штифт головки штока и снять крышку, постепенно отпуская ее до полного разжатия пружины. 3.2.8. Перед сменой концевого крана необходимо отключить (разобщить) тормозную магистраль вагона от источника питания перекрытием концевых кранов смежных вагонов. 3.2.9. Во время осмотра и ремонта под вагоном тормозного оборудования запрещается находиться у головки штока поршня тормозного цилиндра со стороны выхода штока и прикасаться к головке штока, из-за возможного перемещения штока тормозного цилиндра, рычагов и тяг рычажной передачи. 3.2.10. Запрещается обстукивать резервуары воздухораспределителя при их очистке, а также отвертывать заглушки тормозных цилиндров и резервуаров, находящихся под давлением. 3.2.11. При опробовании автотормозов запрещается производить работы по ремонту ходовых частей, рамы, автотормозного устройства грузовых вагонов. 3.2.12. При ремонте оборудования, находящегося под грузовым вагоном, садиться на рельс запрещается. 3.2.13. Перед сменой стоп-крана, разобщительного крана и подводящей трубки от магистрали до разобщительного крана необходимо магистраль пассажирского вагона разобщить с источником питания перекрытием концевых кранов. 3.2.14. При ремонте тормозного цилиндра пассажирского вагона необходимо перед разъединением головки штока поршня тормозного цилиндра и горизонтального рычага выключить воздухораспределитель и выпустить воздух из запасного резервуара. Выемка и установка поршня тормозного цилиндра должна производиться двумя работниками, с соблюдением мер предосторожности. 3.2.15. Для разборки поршня после извлечения его из тормозного цилиндра необходимо крышкой цилиндра сжать пружину настолько, чтобы можно было выбить штифт головки штока и снять крышку, постепенно отпуская ее до полного разжатия пружины. 3.2.16. До начала ремонта или замены оборудования электропневматического тормоза (междувагонных соединений, подвесок, коробок с выводами, трубопроводов, электровоздухораспределителя) необходимо убедиться в том, что цепи электрического питания обесточены. 3.Вопросы экономики и планирования производства (ПМ.02.) |