Технология изготовления дверей. ВКР Юшков. 1. 1 Конструкция дверей и их классификация

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

Содержание

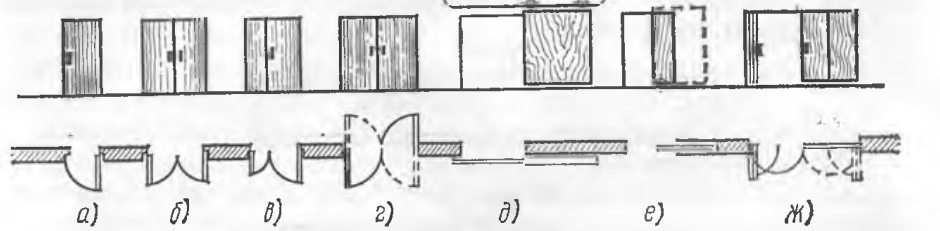

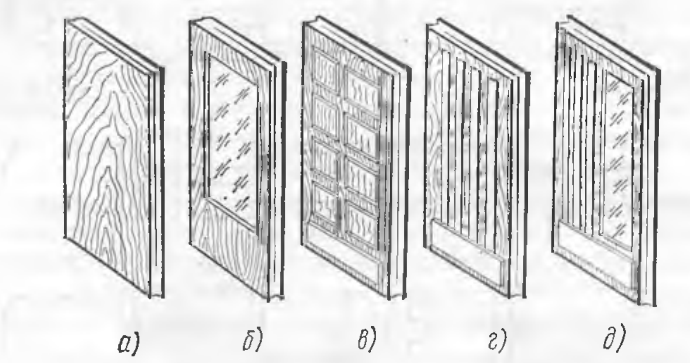

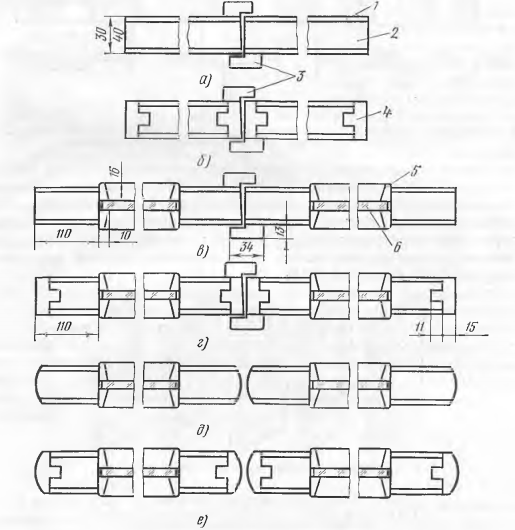

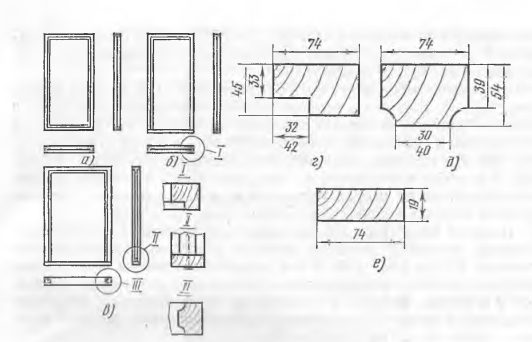

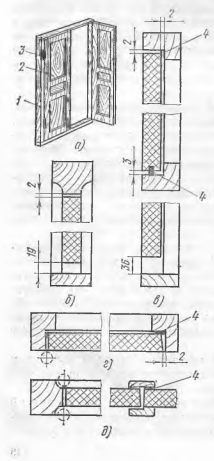

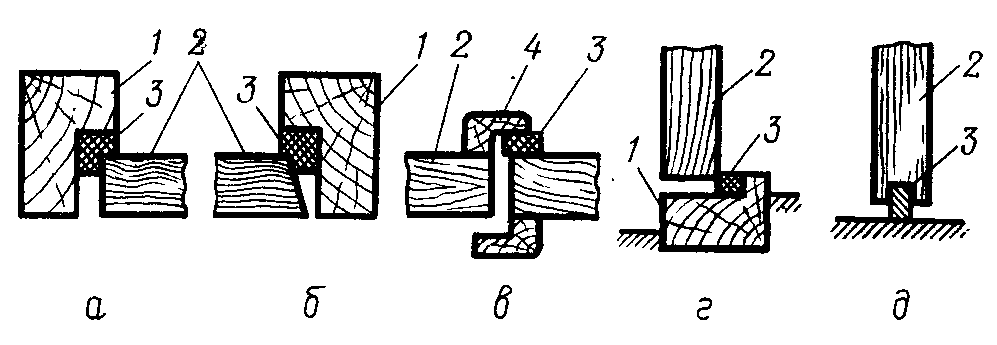

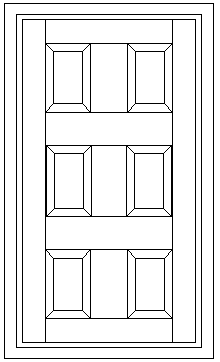

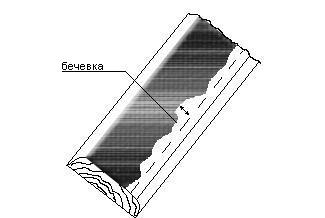

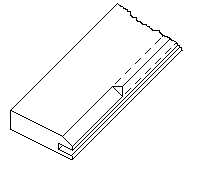

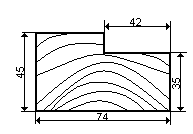

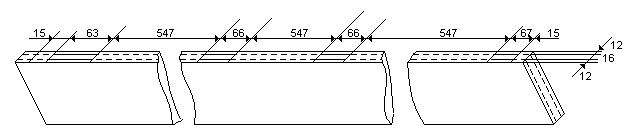

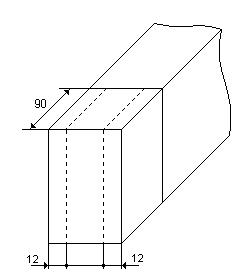

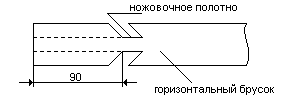

Введение Актуальность: благодаря высокой механической прочности, легко обрабатываемости, небольшой плотности, низкой теплопроводности, красивой текстуре древесину применяют для изготовления столярно-строительных изделий, мебели и товаров культурно-бытового назначения. При нормальных условиях эксплуатации конструкции из древесины сохраняются много лет. Проблема: сделать качественную дверь не очень просто. Противоречие: различные условия и используемые методы при изготовлении дверей сказываются на их качестве и времени эксплуатации. Гипотеза: большинство потребителей предпочитают заказывать двери из древесины, а не из пластика, так как дерево – самый наилучший и экологически чистый материал для человека, и, несмотря на дороговизну его все равно покупают. Необходимо сделать так чтобы данный выбор покупателей подкреплялся не только выше указанными факторами, но и качеством производимых дверей. Тема экзаменационной работы: Современные технологии изготовления дверей. Объект исследования: дверные блоки. Предмет исследования: процесс изготовления двери. Цель: составить план изготовления двери. Для достижения цели необходимо решить следующие задачи: Обзор литературы по данной теме. Дать характеристику конструкциям дверей, рассмотреть их классификацию и требования, предъявляемые к ним. Рассчитать технологический процесс создания новой двери. Ознакомится с техникой безопасности, по данному вопросу. Методы исследования: анализ, обобщение, систематизация, описание. 1 Теоретические аспекты 1.1 Конструкция дверей и их классификация Дверной блок (дверь) состоит из одного или нескольких дверных полотен, вогнанных в дверную коробку и навешенных на петли [1,c.158]. В зависимости от места установки в здании двери различают по назначению — внутренние и наружные; по способу открывания дверных полотен — распашные (рисунок 1), с качающимися полотнами раздвижные и складные. По числу дверных полотен распашные двери бывают в одно полотно (однопольные), в два полотна (двупольные) и полуторные. Последние имеют полотна разной ширины, из которых широкое используется постоянно, а узкое открывается лишь при необходимости.  а - однопольная распашная, б - двупольная распашная, в - полуторная, распашная, г - с качающимися полотнами, д, е - раздвижные, ж – складная Рисунок 1 – Типы дверей Для обеспечения быстрой эвакуации людей при пожаре все двери на пути движения людей должны открываться наружу. На пути эвакуации не разрешается применять раздвижные и складные двери. Открывание дверей внутрь помещения разрешается только для входных дверей в квартиры и дверей в комнатах. В административных зданиях во избежание травм двери, выходящие в коридор с интенсивным движением, открывают внутрь. Конструкцию дверей для жилых и общественных зданий регламентирует ГОСТ 6629—74. Стандарт не распространяется на двери уникальных общественных зданий (театров, музеев, дворцов), на двери наружных входов и двери специального назначения. Такие двери изготовляют по индивидуальным проектам. Технические требования к дверям всех жилых и общественных зданий регламентируют ГОСТ 475—78 и 23166—78(рисунок 2).  а, г — щитовые глухие, б — щитовое остекленное, в — рамочное глухое, д — щитовое полу остекленное Рисунок 2 – Дверные полотна По конструкции дверные полотна могут быть щитовыми и рамочными. И те и другие изготовляют глухими и остекленными. Щитовые дверные полотна наиболее экономичны и гигиеничны в эксплуатации. Они представляют собой плиту со сплошным заполнением или пустотелую. На торцовые кромки плит наклеивают обкладки, которые соединяют с кромками в паз и гребень. Рамочные глухие дверные полотна состоят из обвязки (рамки), средников и филенок. В рамочные остекленные дверные полотна вместо филенок вставляют стекла толщиной 4-5 мм. Бруски обвязки и средники изготовляют из древесины хвойных пород необлицованными или облицованными древесиной лиственных пород. Филенки полотен изготовляют из древесины лиственных или хвойных пород, столярной, древесностружечной или древесноволокнистой плиты, фанеры. Концевые соединения брусков обвязки рамочных дверей выполняют на открытые сквозные одинарные или двойные шипы, срединные соединения — на несквозные шипы. Соединения дополнительно крепят нагелями.  а - г - с притвором в четверть, д - е - с качающимися полотнами; I - облицовка, 2 - заполнение, 3 - нащельники, 4 - обкладка, 5 - раскладка, 6 – стекло Рисунок 3 – Сечения деталей глухих и остекленных дверных полотен Толщина полотен щитовых и рамочных стандартных дверей принимается равной 40 мм (двери входные и внутренние в квартирах) и 30 мм (внутренние двери). Сечения деталей глухих и остекленных дверных полотен для дверей с притворами в четверть и с качающимися полотнами приведены на рисунке 3. В местах средних притворов полотен двупольных дверей с притвором в четверть ставят нащельники 3 из древесины. Кромки полотен дверей с качающимися полотнами закругляют.  а — с порогом для дверей с притвором в четверть, б — без порога для дверей с притвором в четверть, в — для дверей с качающимися полотнами, г — сечение деталей для дверей с притвором в четверть, д — сечение деталей для дверей с качающимися полотнами, е — сечение монтажной доски Рисунок 1 – Дверные коробки Дверные коробки могут быть с порогом и без порога. Коробки с порогом состоят из четырех одинаковых в сечении брусков с четвертью, коробки без порога — из трех брусков с четвертью и монтажной доски, прикрепленной к торцам вертикальных брусков гвоздями. Для дверей с качающимися полотнами коробки изготовляют из трех одинаковых в сечении брусков с отобранными на ребрах галтелями и монтажной доски. Дверной блок (рисунок 5), состоит из коробки 1 с порогом, в которую вогнано и навешено па петли 3 рамочное глухое дверное полотно 2. На рис. 5, б <) показаны примеры примыкания дверных полотей к коробкам и расположение уплотняющих прокладок 4 в дверях, которые устанавливают в помещениях, требующих повышенной звуко- или теплоизоляции. Прокладки должны отвечать требованиям ГОСТ 10174—72.  а — общий вид, б — д — примеры примыкания дверных полотен к коробкам и расположение уплотняющих прокладок; 1 — дверная коробка, 2 — дверное полотно, 3 — петли, 4 - уплотняющие прокладки Рисунок 5 – Дверной блок В каменных и бетонных стенах дверные блоки крепят в проемах с помощью ершей, заложенных в стены. При установке блоков в перегородках боковые бруски коробок делают на всю высоту помещения и устанавливают враспор между полом и потолком. В этом случае прочность крепления дверных блоков и их устойчивость повышаются. Пространство над дверной коробкой заполняют остекленной фрамугой или глухой плитой. 1.2 Технологические требования к дверям В зависимости от назначения двери бывают: внутренние (межкомнатные, кухонные, для кладовок, санузлов); входные (с лестничных клеток в квартиры); аружные (входные в здания, тамбуры и в мусороприемные камеры); пециальные (звукоизоляционные, противопожарные, дымозащитные, утепленные и т. п.); двери лазы для прохода на крышу и в помещения технического назначения, а также люки — для прохода в подвалы, чердаки и на плоские крыши(рисунок 6).  1 — брусок коробки; 2 — дверное полотно; 3 — уплотняющая прокладка; 4 — нащельник а, б, г — на коробке; в — на нащельнике; д — в прорези дверного полотна (вариант) Рисунок 6 – Установка уплотняющих прокладок на дверных блоках Дверные полотна могут быть филенчатой (рамочной) и щитовой конструкции. Филенчатые двери состоят из вертикальных, горизонтальных и средних брусков, толщина которых зависит от размеров дверных полотен. Просветы между обвязочными брусками и средниками заполняют щитами-филенками, а в верхней части ставят стекло. Филенки изготовляют из сухих досок, фанеры или из древесностружечных и древесноволокнистых плит. Для наружных дверей лучше применять дощатые филенки. Все филенки устанавливают в паз или наплав. При соединении в наплав филенку с противоположной от наплава стороны закрепляют фигурной раскладкой. Такие раскладки применяются и для крепления стекол, если их устанавливают вместо филенок. Широкое применение получили дверные полотна щитовой конструкции. Они легки, формоустойчивы, гигиеничны и удобны в эксплуатации, обладают хорошими звукоизоляционными свойствами. Щитовые двери представляют собой рамку, собранную из деревянных брусков, которые соединены в углах на шипы или шканты на металлические скрепы, заполненную древесиной и оклеенную с обеих сторон древесноволокнистой плитой или фанерой. Ширина детали каркаса должна быть не менее 60 мм, а в местах расположения петель, ручек и других приборов продольные детали каркаса увеличивают по ширине не менее чем на 40 мм, а по длине не менее чем на 250 мм, укрепляя их скрепами. Щитовые полотна наружных дверей, входных дверей в квартиры и дверей с повышенными требованиями к прочности изготовляют со сплошным заполнением калиброванными по толщине деревянными рейками, древесностружечными плитами или подобными им материалами. Щитовые полотна для внутренних дверей могут изготовляться с мелкопустотным (решетчатым) и сплошным заполнением щита. Мелкопустотное заполнение выполняют из древесных реек, полосок фанеры, древесноволокнистых и древесностружечных плит, шпона, бумажных сот или спиральной стружки. Ширина реек для заполнения не более 60 мм, расстояние между элементами мелкопустотного заполнения — не более 40 мм по ширине и 400 по длине, а в сотах бумажного заполнения — 40 мм по ширине и длине [2,c.251]. При наличии одного полотна в коробке двери называют однопольными, а при наличии двух — двупольными (полотна могут быть разной ширины). Если дверные полотна (двупольные) открываются поворотом вокруг вертикальной крайней оси в одну сторону, причем правые — против часовой стрелки, а левые — по часовой стрелке, их называют распашными. При открывании дверных полотен поворотом вокруг вертикальной крайней оси в обе стороны их называют качающимися. Кроме того, двери могут быть раздвижными, что очень удобно для малогабаритных квартир. Дверные полотна без стекол называются глухими. Для снижения воздухопроницаемости по периметру притвора в оконных переплетах устанавливают уплотняющие прокладки. Для прокладок используют шерстяной шнур, губчатую резину и т. п. Наиболее удобны прокладки из пенополиуретана сечением 8х10 мм, в которых одна широкая сторона покрыта клеем, защищенным полоской ткани. Перед установкой прокладки ткань снимают и прикладывают прокладку к наплаву створки. Отклонение от номинальных размеров дверных блоков и сборочных единиц (полотна, коробка) должны соответствовать ГОСТ 6449.1.5-82. Отклонение от номинальных размеров зазоров в притворах должны быть не более + 2мм, а в изделиях высшей категории качества – не более +1,5 мм. Не плоскостность дверных полотен не должны превышать 0,15%, а в дверях высшей категории качества – 0,1% наибольшего их размера по высоте, ширине и диагонали. Неперпендикулярность сторон дверных полотен не должна быть более 0,8, а двери высшей категории качества 0,5. На лицевых поверхностях полотен, коробок провесы деталей, не имеющих фасок в местах сопряжений, не допускаются. Обвязку и середняки делают из брусков толщиной 54 мм и 44 мм, ширина брусков верхнего и бокового 94 мм, нижнего 188 мм или 376 мм. Ширина вертикальных середняков 74 мм, горизонтальных середняков 77 и 94 мм. Если середняк один его делают 148 мм. Ширина брусков считается вместе с калевками на их кромках, но без раскладок. Бруски обвязки толщиной 54 мм вяжут двойным шипом, а 44 и 34 мм – одинарным шипом. Толщина филенок 22 мм при толщине обвязки 54 мм;19 мм при 44 мм; Если филенка из фанеры, соответствует 16 мм и 8 мм. Для изготовления дверей повышенной влагостойкости применяют древесину хвойных пород: сосны, ели, пихты, лиственницы и т.д., а для изготовления дверей можно применять древесину: березу, ольху, сосну, липу. Влажность древесины, используемой для наружных коробок, должна быть в пределах 12+3%, а для внутренних 9+3%. Детали дверей могут быть цельными и клееными по толщине и длине. 2 Технологическая часть 2.1 Процесс изготовления филенчатой двери Технологическая часть изготовления дверей состоит из следующих операций [3,c.278]: Раскрой пиломатериала по длине и ширине Получение чистовых заготовок Получение профиля Зарезка шипов и проушин Сборка дверного полотна и коробки. Для изготовления дверного блока необходимо взять следующие инструменты: Измерительные: метр, рулетка, угольник, рейсмус, скоба. Инструменты для раскроя: продольные и поперечные ножовки, топор. Инструменты для строгания: шерхебель, рубанок, фуганок, фальугобель, зензубель калевка, шпунтубель. Для зарезки шипов и проушин: стамески, долото, молоток, ножовка. Изготовление дверного блока, как и в других столярных изделиях, начинается с чертежа (рисунок 7).  Рисунок 7 – Чертеж дверного блока Наименование дверного блока ДГ-21-9. Размеры черновых заготовок с предыдущей на следующую обработку: Вертикальные стоевые бруски – 2 шт. 2020*100*45 Средние горизонтальные бруски – 4 шт. 820*100*45 Средние вертикальные бруски – 3 шт. 570*100*45 Размеры черновых заготовок дверной коробки с припусками на последнюю обработку. Стоевые бруски – 2 шт. 2090*95*55 Горизонтальные бруски – 2 шт. 890*94*55 Щиты филенок формируются из брусков одинаковой толщины и длины, но не обязательно одинаковой ширины. Размеры щитов филенок с припусками на дальнейшую обработку. 579*325*45 – 6 шт. Перед началом работы надо подобрать ближайший по размерам пиломатериал. Ближайшие по размерам пиломатериалы выпускаются отечественными лесопильными цехами – это доски 6 метровой длины и 45 миллиметровой толщины. Раскрой на черновые заготовки. Подобрав материал, укладываем доски на небольшие прокладки. Сначала производим разметку одной кромки, для этого на узком конце доски, отступаем от края на ширину обзола и делаем на торце врубку топором (рисунок 8). Закрепляем в ней конец бечевки. Пронизываем бечевку древесным углем и натягиваем бечевку с другого торца доски на обзольную часть. Затем оттягиваем бечевку вверх и резко отпускаем. После удара бечевки о доску, на поверхности доски остается отчетливая черная черта. Берем топор и крошим доску по получившейся метке. У нас получилась доска с одной ровной кромкой. Теперь производим разметку черновых заготовок дверного полотна по ширине. Для этого откладываем от ровной кромки 100мм и проводим черту, параллельную кромку.  Рисунок 8 – Врубка топором Черту можно произвести скобой, рейсмусом или как в предыдущем случае бечевкой. При распиловке пилить нужно строго по черте, не выходя за ее пределы. Распилив таким образом заготовки для дверного полотна, аналогично производим раскрой черновых заготовок дверной коробки, изменив только ширину и толщину раскраиваемого материала.(ширина = 94мм; толщина = 55мм). Раскрой заготовок для щитов филенок производится из материала толщиной 45мм. Раскрой производится в той же последовательности, что и в предыдущих случаях. После раскроя заготовок по ширине переходим к раскрою заготовок по длине. Раскрой заготовок по длине осуществляется поперечной ножовкой. На черновых заготовках полотна производим оторцевку в размер с припусками на последующую обработку. Два бруска отпиливаем длиной 820мм (средние горизонтальные бруски), и три бруска отпиливаем длиной 570мм (средние вертикальные бруски).Бруски, приготовленные для изготовления щитов филенок, торцуются по длине 600мм. Получение чистовых заготовок. Заготовки после раскроя имеют риски, шероховатость, коребленность которые устраняются путем строгания. В зависимости от выполняемых операций для строгания применяются следующие инструменты: шерхебель одинарный, и двойной рубанок, фуганок. Зажимаем обрабатываемую деталь на верстаке (пластью вверх) и начинаем обработку. Для первоначального грубого строгания используется шерхебель. Строгание шерхебелем производится вдоль и поперек волокон, а так же под углом к волокнам. Поверхность древесины после строгания шерхебелем получается неровная, со следами углубления в виде желобков. Это происходит из-за того, что железка шерхебеля имеет лезвие овальной формы с радиусом 25мм. Шерхебель может снимать стружку до 3 мм. После обработки шерхебелем производим обработку одинарным или двойным рубанком. Когда поверхность станет более или менее чистой переходим к строганию фуганком. Фуганок предназначен для гладкого строгания и выравнивания больших поверхностей по длине. При обработке фуганком поверхность древесины имеющей волнообразные неровности стружки получаются в виде небольших кусков ленты. При повторном проходе образуется непрерывная стружка – это признак того, что можно закончить строгание, так как поверхность древесины стала ровной. Теперь, когда одна сторона прямая и ровная переходим к получению базовых поверхностей. Обработка смежной кромки производится в той же последовательности, что и ранее (шерхебелем, одинарным или двойным рубанком, фуганком). При строгании второй базовой кромки необходимо проверять угол между кромкой и пластью. Он должен быть равен 900. После получения базовых сторон приступаем к строганию в размер. С помощью линейки или рулетки откладываем от ровной базовой кромки 90мм и при помощи рейсмуса, или скобы проводим риску по всей длине обрабатываемой детали. Строгание до риски производится по той же последовательности, что и раньше. У нас получился брусок с тремя ровными сторонами: двумя кромками и одной пластью. Теперь откладываем от базовой пласте на кромке 40мм и с помощью рейсмуса настроенного на 40мм, наносим риску. Обработку четвертой стороны производим в той же последовательности, что и в предыдущих случаях. Таким образом, производим обработку оставшихся брусков дверного полотна. Обработку брусков коробки осуществляем в той же последовательности, что и обработку брусков дверного полотна, изменяя лишь размеры. Точно так же обрабатываются и бруски для щитов филенок со своими размерами. После обработки брусков для филенок производим формирование и склейку филенок. Чистовые размеры щитов филенок. Длина – 549мм. Ширина – 308мм. Склейка филенок производится на рабочей поверхности с ровным покрытием. Профильная обработка. К профильной обработке деталей дверного блока относятся следующие операции: Выборка пази на брусках дверного полотна Обработка щитов филенок в определенный профиль Снятие четверти на брусках дверной коробки Для профильной обработки деталей дверного блока необходимы следующие инструменты: зензубель, шпунтубель и полевка. Выборка пази шпунтубелем. Для выборки пази производиться настройка шпунтубеля. Подбирается железка шириной равной ширине будущего паза и устанавливается колодка на определенное расстояние с учетом расстояния от паза до кромки детали. Шпунтубель направляющей линейкой к одной из пластей детали выбираем паз на кромке детали. Выборка производиться до глубины 12мм. На вертикальных и двух горизонтальных брусках паз выбирается с одной стороны. На двух горизонтальных и трех вертикальных брусках паз выбирается с двух сторон. Получение профиля. Скошенные кромки получают путем строгания рубанком (рисунок 9). На пласти детали дверного полотна от кромки отступаем 12мм и проводим рейсмусом риску. На кромке деталей, на которых имеется паз, проводим вторую риску, отступив от края паза 2-3мм. На торце деталей проводим черту от черты на пласти до черты на кромке. Строгание можно производить обычным рубанком соблюдая при строгании определенный угол. Строгание производится до рисок на кромке и пласти.  Рисунок 9 – Изготовление профиля на кромке Снятие четверти на брусках дверной коробки. Выборка четверти производится фрезой. На пласти детали на расстоянии 42мм проводится риска на всей длине детали. На кромке детали риска проводится на расстоянии 10мм, также по всей длине детали. Выборка производится до рисок. При выборке четверти нужно следить за углом четверти, он должен быть 900(рисунок 10).  Рисунок 10 – Выборка четверти Обработка филенок. Склеенные из брусков филенки, имеющие чистовые размеры по периметру, обрабатывается со всех четырех кромок и двух сторон рубанком калевкой. В этом случае калевка будет иметь обратную форму профиля детали. Разметка проушин. Бруски укладываются на разметочный стол кромкой вверх, а торцы выравнивают с одной стороны(рисунок 11).  Рисунок 11 – Разметка проушин Отступаем от торца 20мм и проводим риску 1. От риски отступаем 15мм, проводим риску 2. От риски 2 отступаем 63мм и проводим риску 3. Берем угольник и проводим по риске черточки сразу на обоих брусках. От черты 3 отмеряем 547мм и проводим риску 5. От риски 5 отмеряем 66мм и проводим риску 7. От риски 7 отмеряем 547мм и проводим риску 8. От риски 8 отмеряем 63мм и проводим риску 9. От риски 9 отмеряем 15мм и проводим последнюю риску 10. Теперь, когда у нас есть размеры проушин по длине, размечаем проушины по толщине. Для этого от каждого ребра с помощью рейсмуса проводим на расстоянии 12мм риски по всей длине стоевых брусков. Пересечение этих рисок с поперечными рисками образуют контуры проушины. Добавление проушин производится насквозь при помощи молотка и долот, а окончательная подчистка производится стамеской. При долблении проушин долото нужно подбирать на 2-3мм уже самой проушины, держать долото нужно ровно под 900. Долбление проушин на горизонтальных брусках производится на глубину 40мм. На верхнем и нижнем брусках с одной стороны, на средних брусках с двух сторон. Зарезка шипов (рисунок 12). Зарезка шипов производится в следующем порядке: сначала все горизонтальные бруски оторцовываются на 800мм строго под углом 900. Затем производится разметка. На кромках и торцах деталей при помощи настроенного на 12мм рейсмуса проводим с обеих кромок риски (рис 6.). Отступив от края 90мм, проводим черту (длину шипа). Зарезка шипов производится лучковой пилой с зубьями для предельного пиления. При пилении нужно придерживаться риски, пилить рядом с ней с наружной стороны шипа, не заходя за пределы риски. Пиление производится до отметки 90мм.  Рисунок 12 – Зарезка шипов Запиливание щечек (рисунок 13). Нужно отступить от отметки 90мм в сторону торца 12мм и произвести Запиливание под углом равным углу скоса на кромках вертикальных брусков (рис. 12.). Зарезка шипов на средних вертикальных брусках производится на длину шипа, равную 35-40мм, в той же последовательности, что и на горизонтальных брусках. Зачистка шипов и окончательная доводка до точных размеров производится стамеской.  Рисунок 13 – Запиливание щечек Зарезка шипов и проушин на брусках дверной коробки. Зарезка шипов и долбление производится в той же последовательности, что и Зарезка шипов и долбление проушин на брусках дверного полотна, единственная разница в толщине и длине (глубине) шипа и проушин. Сборка дверного полотна и коробки. Сборку дверного полотна необходимо производить на винтовых струбцинах, имеющие ровное основание (рабочую поверхность). Сначала дверь собирают без клея для того, чтобы устранить лишние недостатки. Затем ее разбирают, вставляют филенки и промазав шипы клеем собирают. Сжатие осуществляется постепенное, равномерное, когда постепенно сжимаются все винты. В сжатой в струбцинах двери в шипах устанавливаются клинья, смазанные предварительно клеем, по два клина на один шип, отступая по 5мм с каждой стороны шипа. После сжатия и установки клиньев в углу дверного полотна на 2/3 толщины бруска высверливаются отверстия и на клей забивают нагеля. Сборка коробки производится на клею в угловых соединениях, также как и у дверного полотна, высверливаются отверстия на 2/3 толщины бруска и забиваются промазанные клеем нагеля. Правильность сборки коробки проверяется по диагонали линейкой или бечевкой. После сборки дверного полотна производится зачистка двери по плоскостям. Зачистка осуществляется рубанком с двойной железкой, с минимальным выступным ножом с обеих сторон двери. Обработка по периметру. Собранные дверные полотна должны иметь по периметру припуск на обработку фуганком 2-3мм на каждую сторону. Вставленные в коробку двери должны иметь со всех сторон зазоры для нормальной эксплуатации двери 1,2мм. Подгонку двери к коробке нужно производить фуганком, сострагивая необходимые места. Врезка петель. Установка ручек. На кромке дверного полотна с левой или правой стороны в зависимости от того левая или правая дверь, с каждой стороны отступают по 250мм и проводят риски (это центры навешивания петель), приставив петлю к кромке полотна, переводим контуры петли на кромку дверного полотна. Взяв вторую часть, переведем ее контуры на брусок коробки. Выборка гнезда петли производится стамеской. Глубина врезки петель будет зависеть от толщины врезаемой петли. Установка ручек производится на расстоянии одного метра от нижнего бруска двери. 2.2 Техника безопасности при деревообработке Техника безопасности является основным направлением по предотвращению травматизма. Основное количество травм при работе с ручным инструментом происходит из-за технических неполадок инструментов. Чтобы предотвратить травмы нужно хранить инструменты в специальных ящиках, перед работой проверить ее техническую исправность, оставлять инструмент лезвием на себя или на краю верстака нельзя, так как при падении можно получить травму. К работе с электроинструментом допускаются лица, достигшие 18-ти лет и получившие специальный допуск к работе с электроинструментом. Перед работой нужно проверить целостность корпуса и от проводящего кабеля, качество заточки режущего инструмента и техническую исправность его. Электроинструмент должен быть надежно заземлен. Работать с ним можно в сухом месте. Во влажном, сыром помещении работать с электроинструментом можно только при напряжении 36В. Токопроводящий кабель должен находиться в подвешенном состоянии, сзади работающего электроинструмента, так как его могут передавить, перерубить, зацепить и вызвать при этом короткое замыкание и выбить инструмент из рук. Напряжение I-220B при силе I-0,1A является смертельным для человека, оставлять инструмент на рабочем месте запрещено. После работы электроинструмент очищают от опилок, затачивают режущие органы и убирают до следующей работы. Для того, чтобы предотвратить нарушение техники безопасности и вызванной этим травматизм производят различные виды инструктажей по технике безопасности. На каждом предприятии в зависимости от выпускаемой продукции и числа работников, а также от категорий опасности выполняемых работ, ответственность за выполнение норм по технике безопасности ложится на службу техники безопасности, а также на лиц, отвечающих за безопасность труда. Вводный инструктаж проводится со всеми рабочими. Его проводит служба техники безопасности, с подростками до 18 лет инструктаж проводит главный инженер. Первичный инструктаж или инструктаж на рабочем месте проводит мастер или начальник участка. Повторный инструктаж (ежеквартально) проводит служба техники безопасности. Внеочередной инструктаж проводится в случае изменении технологии производства, смены рабочего места попрошествии несчастного случая. Пожарная часть. Пожары наносят большой ущерб народному хозяйству. Основными причинами пожаров являются: - неумение обращаться с огнем на открытых площадях - курение в пожароопасных местах - неисправности электроцепей - неправильное хранение легковоспламеняющихся веществ - загромождение цехов и территорий В деревообрабатывающих цехах нужно следить за состоянием электрооборудования, пусковой аппаратуры, силовой и осветительной сети. Хранить сверхнормативные запасы пиломатериалов, заготовок, деталей в цехах не допускается. Все подходы и проходы к пожарным кранам должны быть свободными и доступными. Цеха помимо пожарных водопроводов должны быть обеспечены средствами пожаротушения; огнетушителями, топорами, ведрами, лопатами, баграми, а также ящиком с песком расположенными под пожарными щитами в удобных местах. Для подачи сигналов о пожаре в цехе, мастерской должна быть установлена сигнализация, в случае ее отсутствия необходимо установить сирены. Каждый рабочий, заметивший в пожар, обязан немедленно позвонить по телефону 01 и вызвать пожарную охрану. 3 Практическая часть. Технология изготовления филенчатой двери Изготовление дверного блока начинается с замера проема (коробка должна на 10-20 мм меньше - для монтажной пены) Затем составляется чертеж коробки. После изготовления коробки, изготовляется дверное полотно (вначале бруски для обвязки, а затем филенка). Следующий шаг - предварительная сборка, подгонка шипового соединения. Окончательная сборка с посадкой на клей обвязки. В самом конце подгоняется дверь к коробке. Необходимо, чтобы зазор между дверным полотном и коробкой был 2 мм по всему периметру. Заключение В ходе выполнения экзаменационной работы был проведен обзор литературы по данной теме, дана общая характеристика конструкций дверей, их классификация, рассмотрены требования, предъявляемые к изготовлению дверей. Также составлен подробный технологический процесс изготовления филенчатой двери с применением иллюстративного материала. Кроме того, приведены некоторые аспекты техники безопасности при обработке древесины. В практической части мною была изготовлена филенчатая дверь с описанием технологического процесса ее изготовления. Список использованных источников 1. Бобиков П.Д. Конструирование столярно-мебельных изделий: Учеб.для ПТУ. – 4-е изд., доп. – М.: Высш.шк.. 1989. – 176с.: ил. 2. Крейндлин Л. Н. Столярные работы: Учебник для средн. проф.-техн. училищ. — 4-е изд., перераб. и доп. — М.: Высш. школа. 1982. — 128 с, ил. — (Профтехобразование). 3. Шумега С. С. Иллюстрированное пособие по производству столярно-мебельных изделий.— М.: «Экология», 1991. – 320с.: ил.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||