компрессора. 1 Технологические и конструктивные требования

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

|

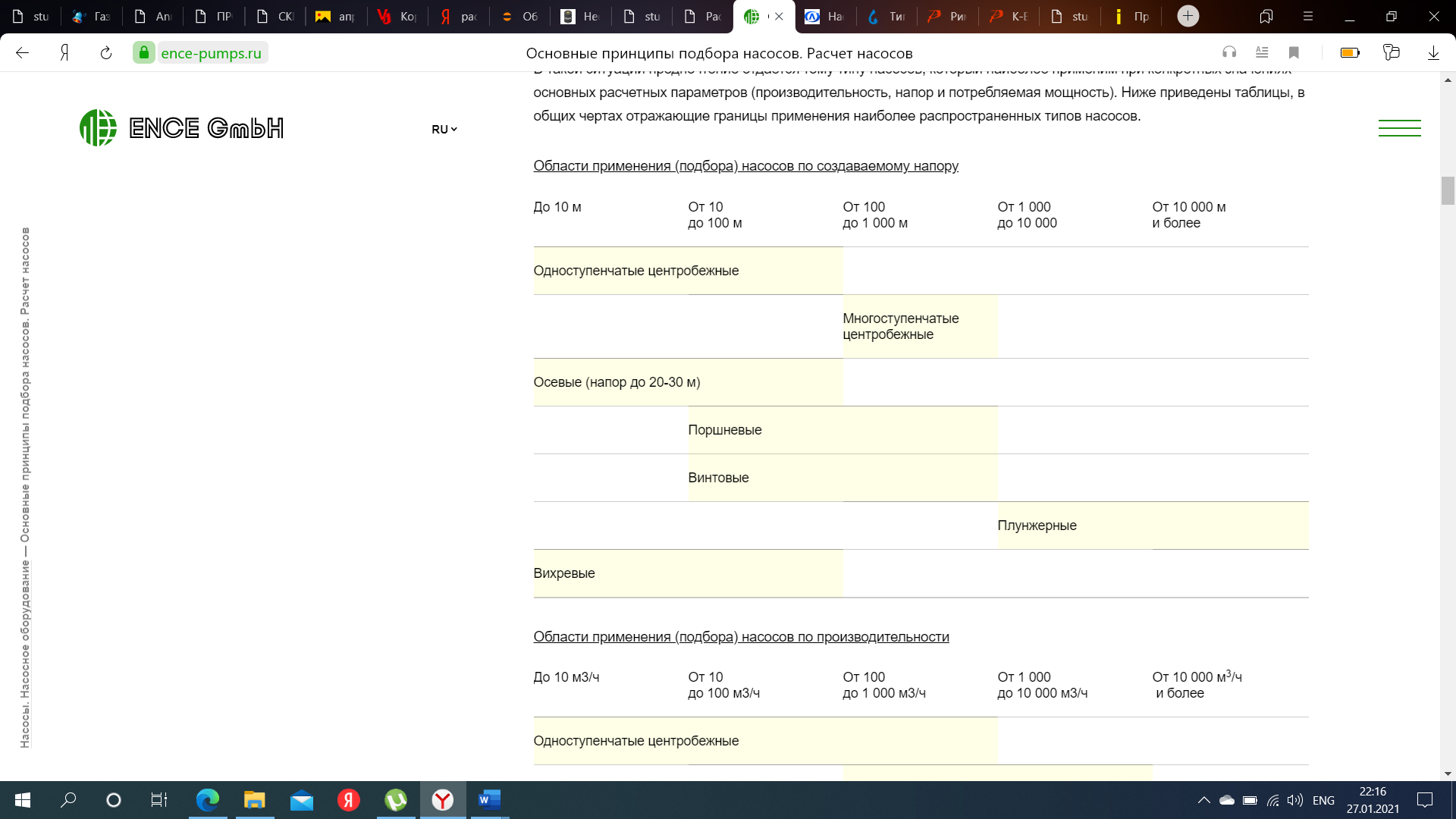

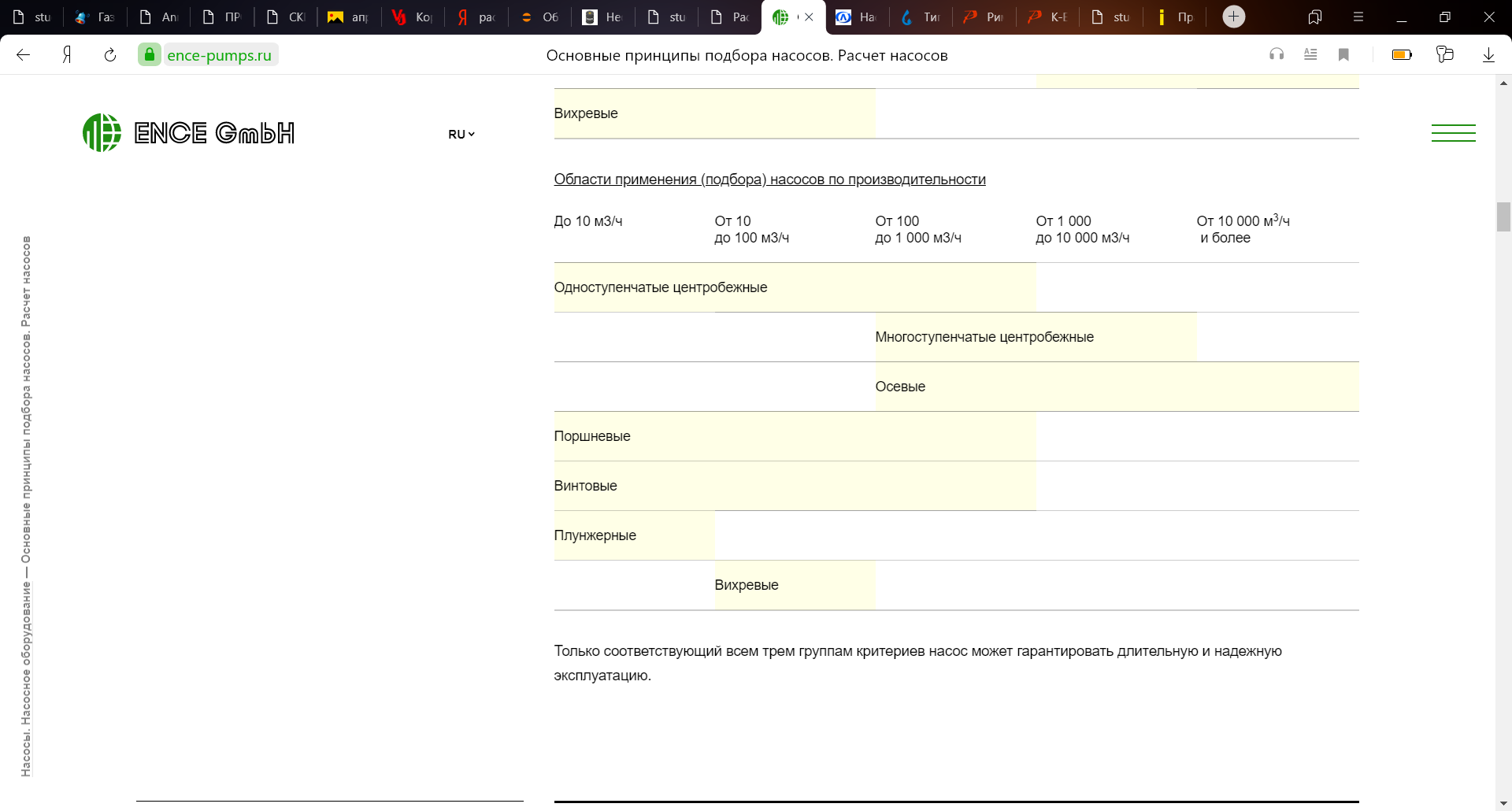

Выбор насосного оборудования – ответственный этап, от которого будут зависеть как технологические параметры, так и эксплуатационные качества проектируемой установки. При выборе типа насоса можно выделить три группы критериев: 1) Технологические и конструктивные требования 2) Характер перекачиваемой среды 3) Основные расчетные параметры Технологические и конструктивные требования: В некоторых случаях выбор насоса может диктоваться какими-либо строгими требованиями по ряду конструктивных или технологических параметров. Центробежные насосы, в отличие от поршневых, могут обеспечивать равномерную подачу перекачиваемой среды, в то время как для выполнения условий равномерности на поршневом насосе приходится значительно усложнять его конструкцию, располагая на коленчатом вале несколько поршней, совершающих возвратно-поступательные движения с определенным отставанием друг от друга. В то же время подача перекачиваемой среды дискретными порциями заданного объема также может являться технологическим требованием. Примером определяющих конструктивных требований может служить использование погружных насосов в тех случаях, когда необходимо или единственно возможно расположить насос ниже уровня перекачиваемой жидкости. Технологические и конструктивные требования к насосу редко являются определяющими, а диапазоны подходящих типов насосов для различных специфических случаев применения известны исходя из накопленного человечеством опыта, поэтому в доскональном их перечислении нет необходимости. Характер перекачиваемой среды: Характеристики перекачиваемой среды часто становятся определяющим фактором в выборе насосного оборудования. Различные типы насосов подходят для перекачки самых разнообразных сред, отличающихся по вязкости, токсичности, абразивности и множеству других параметров. Так винтовые насосы способны перекачивать вязкие среды с различными включениями, не повреждая структуру среды, и могут с успехом применяться в пищевой промышленности для перекачивания джемов и паст с различными наполнителями. Коррозионные свойства перекачиваемой среды определяют материальное исполнение выбираемого насоса, а токсичность – уровень его герметизации. Основные расчетные параметры: Требованиям по эксплуатации, предъявляемы различными отраслями, могут удовлетворять несколько типов насосов. В такой ситуации предпочтение отдается тому типу насосов, который наиболее применим при конкретных значениях основных расчетных параметров (производительность, напор и потребляемая мощность). Ниже приведены таблицы, в общих чертах отражающие границы применения наиболее распространенных типов насосов. Области применения (подбора) насосов по создаваемому напору  Области применения (подбора) насосов по производительности  Основные расчетные параметры насосов Несмотря на многообразие машин для перекачки жидкостей и газов, можно выделить ряд основных параметров, характеризующих их работу: производительность, потребляемая мощность и напор. Производительность (подача, расход) – объем среды, перекачиваемый насосом в единицу времени. Обозначается буквой Q и имеет размерность м3/час, л/сек, и т.д. В величину расхода входит только фактический объем перемещаемой жидкости без учета обратных утечек. Отношение теоретического и фактического расходов выражается величиной объемного коэффициента полезного действия: Однако в современных насосах, благодаря надежной герметизации трубопроводов и соединений, фактическая производительность совпадает с теоретической. В большинстве случаев подбор насоса идет под конкретную систему трубопроводов, и величина расхода задается заранее. Напор – энергия, сообщаемая насосом перекачиваемой среде, отнесенная к единице массы перекачиваемой среды. Обозначается буквой H и имеет размерность метры. Стоит уточнить, что напор не является геометрической характеристикой и не является высотой, на которую насос может поднять перекачиваемую среду. Потребляемая мощность (мощность на валу) – мощность, потребляемая насосом при работе. Потребляемая мощность отличается от полезной мощности насоса, которая затрачивается непосредственно на сообщение энергии перекачиваемой среде. Часть потребляемой мощности может теряться из-за протечек, трения в подшипниках и т.д. Коэффициент полезного действия определяет соотношение между этими величинами. Для различных типов насосов расчет этих характеристик может отличаться, что связано с различиями в их конструкции и принципах действия. Расчет производительности для различных насосов Все многообразие типов насосов можно разделить на две основные группы, расчет производительности которых имеет принципиальные отличия. По принципу действия насосы подразделяют на динамические и объемные. В первом случае перекачка среды происходит за счет воздействия на нее динамических сил, а во втором случае – за счет изменения объема рабочей камеры насоса. К динамическим насосам относятся: 1) Насосы трения (вихревые, шнековые, дисковые, струйные и т.д.) 2) Лопастные (осевые, центробежные) 3) Электромагнитные К объемным насосам относятся: 1) Возвратно-поступательные (поршневые и плунжерные, диафрагменные) 2) Роторные 3) Крыльчатые Ниже будут приведены формулы расчета производительности для наиболее часто встречающихся типов.

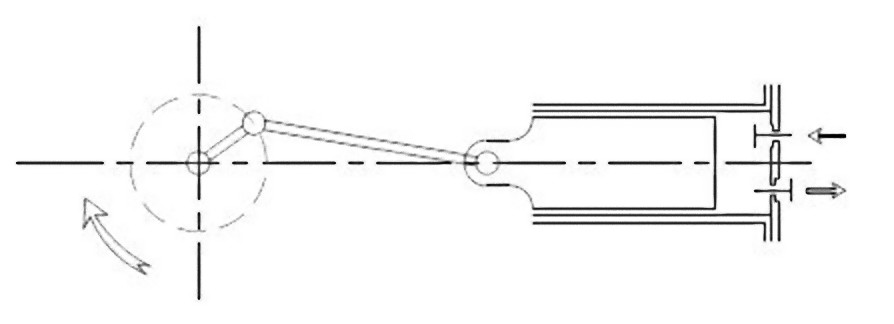

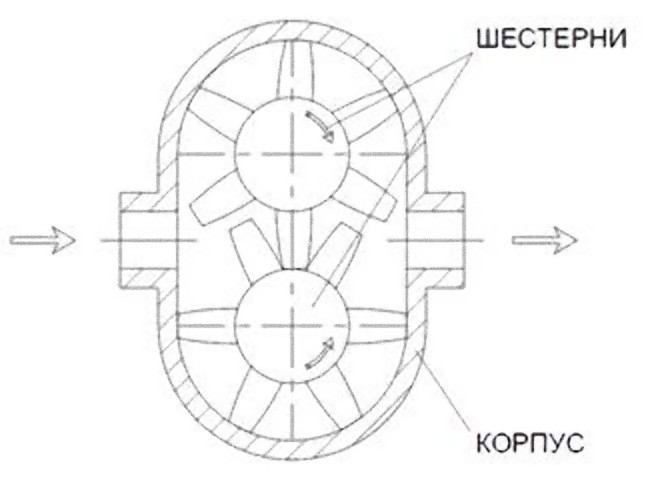

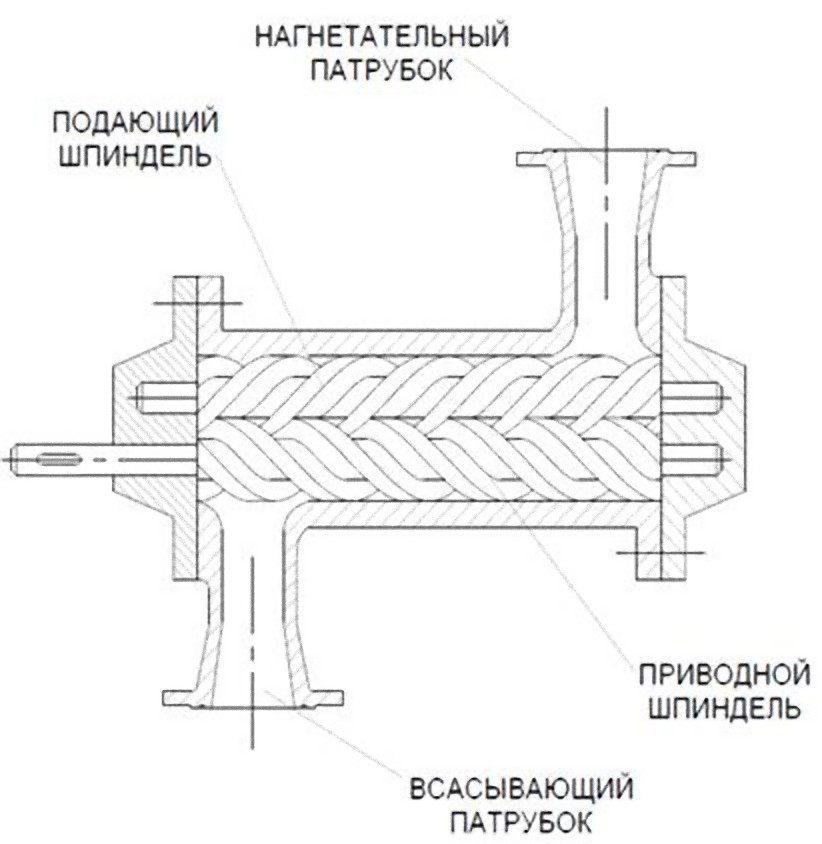

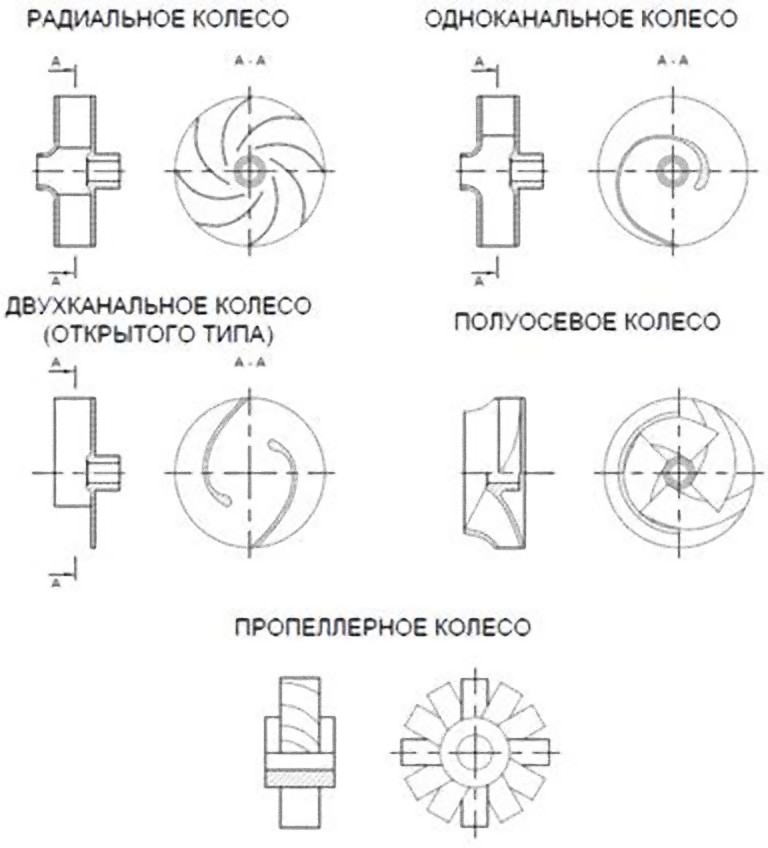

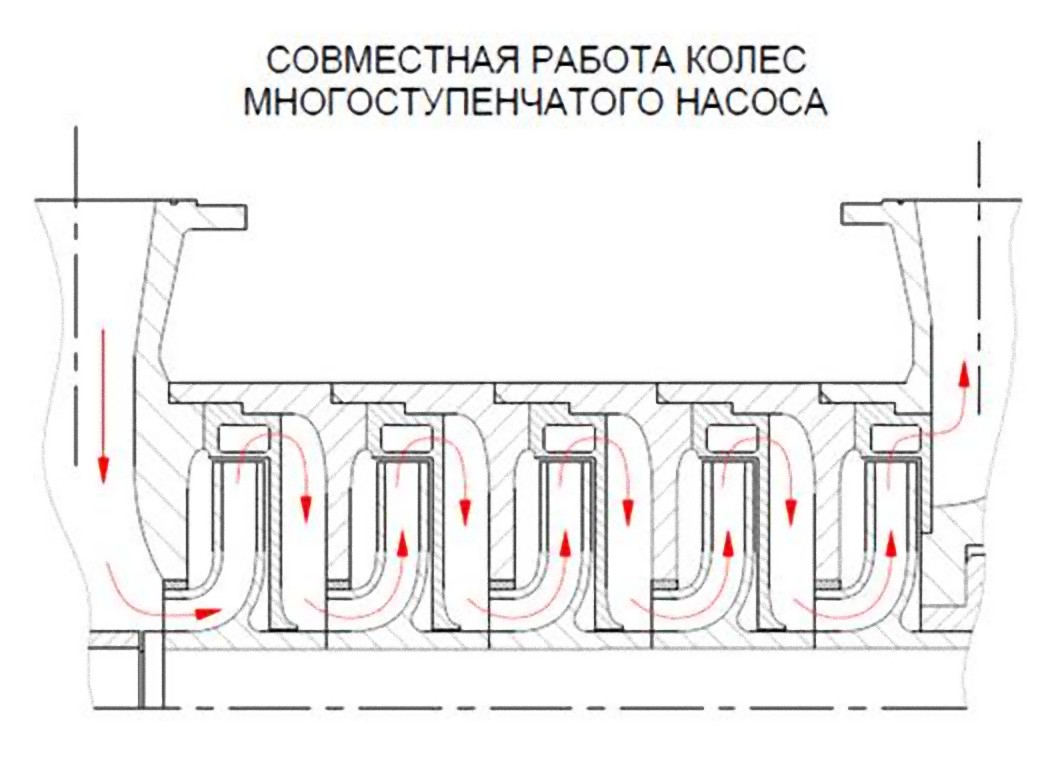

В случае шестеренчатых насосов роль рабочей камеры выполняет пространство, ограничиваемое двумя соседними зубьями шестерней. Две шестерни с внешним или внутренним зацеплением размещаются в корпусе. Всасывание перекачиваемой среды в насос происходит за счет разряжения, создаваемого между зубьями шестерен, выходящими из зацепления. Жидкость переносится зубьями в корпусе насоса, и затем выдавливается в нагнетательный патрубок в момент, когда зубья вновь входят в зацепление. Для протока перекачиваемой среды в шестеренных насосах предусмотрены торцевые и радиальные зазоры между корпусом и шестернями. Производительность шестеренного насоса может быть рассчитана следующим образом: Q = 2·f·z·n·b·ηV Q – производительность шестеренчатого насоса, м3/с f – площадь поперечного сечения пространства между соседними зубьями шестерни, м2 z – число зубьев шестерни b – длинна зуба шестерни, м n – частота вращения зубьев, сек-1 ηV – объемный коэффициент полезного действия Существует также альтернативная формула расчета производительности шестеренного насоса: Q = 2·π·DН·m·b·n·ηV Q – производительность шестеренчатого насоса, м3/с DН – начальный диаметр шестерни, м m – модуль шестерни, м b – ширина шестерни, м n – частота вращения шестерни, сек-1 ηV – объемный коэффициент полезного действия Винтовые насосы (объемные насосы) В насосах данного типа перекачивание среды обеспечивается за счет работы винта (одновинтовой насос) или нескольких винтов, находящихся в зацеплении, если речь идет о многовинтовых насосах. Профиль винтов подбирается таким образом, чтобы область нагнетания насоса была изолирована от области всасывания. Винты располагаются в корпусе таким образом, чтобы при их работе образовывались заполненные перекачиваемой средой области замкнутого пространства, ограниченные профилем винтов и корпусом и движущиеся по направлению в области нагнетания. Производительность одновинтового насоса может быть рассчитана следующим образом: Q = 4·e·D·T·n·ηV Q – производительность винтового насоса, м3/с e – эксцентриситет, м D – диаметр винта ротора, м Т – шаг винтовой поверхности статора, м n – частота вращения ротора, сек-1 ηV – объемный коэффициент полезного действия  Центробежные насосы Центробежные насосы являются одним из наиболее многочисленных представителей динамических насосов и широко распространены. Рабочим органом в центробежных насосах является насаженное на вал колесо, имеющее лопасти, заключенные между дисками, и расположенное внутри спиралевидного корпуса. За счет вращения колеса создается центробежная сила, воздействующая на массу перекачиваемой среды, находящейся внутри колеса, и передает ей часть кинетической энергии, которая затем переходит в потенциальную энергию напора. Создаваемое при этом в колесе разрежение обеспечивает непрерывную подачу перекачиваемой среды их всасывающего патрубка. Важно отметить, что перед началом эксплуатации центробежный насос должен быть предварительно заполнен перекачиваемой средой, так как в противном случае всасывающей силы будет недостаточно для нормальной работы насоса.  Центробежный насос может иметь не один рабочий орган, а несколько. В таком случае насос называется многоступенчатым. Конструктивно он отличается тем, что на его валу расположено сразу несколько рабочих колес, и жидкость последовательно проходит через каждое из них. Многоступенчатый насос при той же производительности будет создавать больший напор в сравнении с аналогичным ему одноступенчатым насосом.  Производительность центробежного насоса может быть рассчитана следующим образом: Q = b1·(π·D1-δ·Z)·c1 = b2·(π·D2-δ·Z)·c2 Q – производительность центробежного насоса, м3/с b1,2 – ширины прохода колеса на диаметрах D1 и D2, м D1,2 – внешний диаметр входного отверстия (1) и внешний диаметр колеса (2), м δ – толщина лопаток, м Z – число лопаток C1,2 – радиальные составляющие абсолютных скоростей на входе в колесо (1) и выходе из него (2), м/с |