компрессора. 1 Технологические и конструктивные требования

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

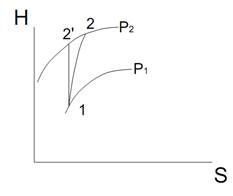

Процесс сжатияСтепень сжатия (R) – это отношение давления на нагнетании к давлению на всасе: R = Pd/Ps (где значения Pd и Ps являются абсолютными). У одноступенчатого компрессора только одно значение R. У двухступенчатого компрессора 3 значения R. R = общая степень сжатия компрессора R1 = степень сжатия первой ступени R2 = степень сжатия второй ступени. R = Pd/Ps R1 = Pi/P R2 = Pd/Pi Ps – давление всасывания Pd – давление на нагнетании Pi –давление между ступенями При сжатии газа в компрессоре доступный для молекул объем становится меньше, в результате чего расстояние между молекулами уменьшается. Т.к в фиксированном объеме количество молекул газа увеличивается, то его масса и плотность этого фиксированного объема также увеличиваются. Увеличение плотности влечет за собой увеличение давления. На рисунке ниже вертикальная линия от точки 1 до точки 2’ представляет изоэнтропический процесс сжатия, который требует минимальной работы по сжатию от Р1 до Р2. Фактический процесс сжатия следует траектории от точки 1 вверх и вправо по направлению к увеличивающейся энтропии, заканчиваясь у точки 2 на изобаре для Р2.  Работа, совершаемая в компрессоре, идет на увеличение давления газа, на увеличение температуры газа и на тепло, отводимое из компрессора. В большинстве случаев требование заключается в увеличении давления газа с наименьшей затратой мощности. Если процесс сжатия адиабатический, тогда между компрессором и внешней средой нет передачи тепла, тогда меньше работы будет совершаться, когда процесс изоэнтропический. Это предполагает, что нет потерь в компрессоре что, по сути, является недостижимой целью, но это можно брать за основу для индикаторного коэффициента полезного действия сжатия. Изоэнтропийный КПД компрессора определяется как работа по сжатию газа в изоэнтропическом процессе, поделенном на фактическую работу, используемую, для сжатия газа. КПД компрессора часто указывается как изоэнтропийный КПД. Однако невозможно изготовить компрессор с изоэнтропийным КПД больше чем 100%. Совершаемая работа в обратимом изотермическом процессе меньше той, которая совершается в изоэнтропическом процессе. В обратимом изотермическом процессе температура газа поддерживается равной температуре на всасе при помощи обратимой передачи тепла во время сжатия. В таком процессе не должно быть потерь, однако потребляемая мощность больше почти всегда, чем изоэнтропическая мощность и поэтому изоэнтропический КПД обычно используется для классифицирования компрессоров. Существующие два принципиальных типа компрессоров: объемные и динамические, отличающиеся по принципу сжатия рабочей среды. Объемные компрессоры сжимают газ путем удерживания значительных объемов газа в закрытом пространстве с последующим уменьшением объема. Сжатие происходит, когда в рабочую камеру машины поступает определенный объем газа, и происходит последующие уменьшение внутреннего объема рабочей камеры. Другой тип компрессора - динамический компрессор, сжимает газ путем механического воздействия вращающихся лопастей или импеллера, передавая скорость и давление. Больший диаметр импеллера, больший молекулярный вес газа или большая скорость вращения будут производить большее давление. Обычно объемные компрессоры подбирают для небольших объемов газа и больших коэффициентов давления. Динамические компрессоры подбирают для больших объемов газа и меньших коэффициентов давления. Базовые стадии подбора компрессора могут включать 1. расчет степени сжатия. 2. выбор между одноступенчатым компрессором и многоступенчатым. 3. расчет температуры на нагнетании. 4. определение объемной производительности. 5. определение требуемого рабочего объема. 6. выбор модели компрессора. 7. определение минимального крутящего момента выбранного компрессора. 8. выбор фактического крутящего момента. 9. расчет фактического рабочего объема. 10. расчет требуемой мощности. 11. подбор подходящих опций. 12.подбор надлежащего компрессора. Технические характеристики компрессорного оборудования Среди наиболее важных технических характеристик компрессорного оборудования следует выделить следующие: давление воздуха при выпуске в атмосферах или барах. Более популярные в быту модели компрессорного оборудования производят давление лишь от 6 до 8 бар, промышленные же компрессорные устройства способны создать давление воздуха в 25 бар. Давление означает то, что та или иная модель компрессора способна создавать определенное внутреннее давление и нагнетать в герметичную полость воздушную массу. Показатель создаваемого давления определяется классом и мощностью компрессорного агрегата. В быту нет необходимости использовать компрессор, который может создать сверхвысокое давление, достаточно будет небольшой машины с рабочим давлением до 10 бар. Крупное же предприятие не всегда может работать на таких значениях, здесь нужны более мощные компрессорные машины или установки. Рабочее давление компрессора является средней величиной между максимальным давлением, при котором останавливается процесс нагнетания, и минимальным давлением в системе, вновь запускающим компрессор. Как правило, между остановкой и включением компрессора в работу разница давлений составляет в 2 бара. Исходя из данного показателя, все компрессоры подразделяются на компрессорные машины низкого, среднего и высокого давления. Не каждый компрессор имеет достаточную мощность для сжатия воздуха при создании высокого давления, ведь только мощные поршневые устройства способны достигать показателей давления в 30 атмосфер. Их винтовые аналоги до столь высоких планок не дотягиваются; Давление на входе / на выходе. В спецификации компрессора необходимо указывать наименьшее значение давления газового потока на входе. Это необходимо для того, чтобы гарантировать производительность компрессора. Давление может быть абсолютным или избыточным, при указании данных необходимо делать соответствующую пометку в спецификации. Необходимо также указывать единицы измерения для указываемого давления. Температура на входе. На температуру на входе влияют объемный расход, требования по напору и потребляемая мощность. Поэтому необходимо указывать также максимальную температуру на входе. Температура на нагнетании. Температура на нагнетании (Td) зависит от температуры на входе, коэффициента сжатия, значения удельной теплоемкости газа и кпд сжатия. Эта температура важна для механического проектирования компрессора, выбора ступени сжатия, а также расчета охладителя и трубопроводов. Температура на нагнетании компрессора напрямую оказывает влияние на срок службы поршневых колец и клапанов. Ниже представлена формула для расчета температуры на нагнетании для одноступенчатого компрессора с воздушным охлаждением: Td = Ts · (Pd/Ps)(n-1)/n = Ts · R(n-1)/n где: Ts - температура на всасе °R (°K) Ps - давление на всасе PSIA (Bar-a) Pd - давление на нагнетании PSIA (Bar-a) R - степень сжатия (Pd/Ps) n - отношение удельных теплоёмкостей газа. производительность всасывания или нагнетания воздуха (количество всасываемого или нагнетаемого на выходе воздуха). Как правило, производители компрессорного оборудования указывают в технических паспортах первое значение, так как вследствие потерь воздуха работающий компрессор всегда теряет производительность при нагнетании, а производительность при всасывании всегда немного выше. Производительность показывает объем воздуха, который компрессор, независимо от создаваемого им давления, способен выдать за определенное количество времени и измеряется в м3/час или в л/мин. Различные типы компрессорного оборудования имеют различные показатели производительности, определяющей конкретные цели применения компрессорного оборудования. Количество воздуха на входе перед началом процесса сжатия, потребляемое компрессором за определённый промежуток времени, также считается характеристикой производительности устройства. По-другому этот параметр называется расходом воздуха. Практика показывает на существующую между этими двумя показателями разницу, и полагаться следует все же на производительность на выходе из компрессора. При учёте необходимой потребности приобретать компрессорное устройство необходимо с запасом по производительности около 30%; мощность двигателя, которым оснащен компрессор, измеряемая в кВт. Это могут быть и дизели, и турбины, и электрические двигатели. Мощность двигателя имеет одно из определяющих значений, помогающих справиться компрессору с нагнетанием воздуха. Чем выше мощность, тем больше расход энергии. При неверном расчете мощности двигателя энергетические затраты компрессора будут просто напрасными. Как правило, мощные двигатели устанавливаются и в мощные агрегаты, испытывающие необходимость именно в этом типе приводного устройства; вес и габаритные размеры компрессора. Эти значения могут быть разными. Они варьируют от довольно малых размеров, типичных для компактных гаражных устройств, которые легко транспортируются к месту выполнения работ, до довольно габаритных, для размещения которых может потребоваться целое помещение. Крупные предприятия, использующие мощные, производительные, крупногабаритные установки, не обращают особого внимания на их вес и размер, так как это оборудование стационарное и размещается, как уже было замечено выше, в отдельном машинном отделении. Габаритные размеры и вес компрессорной установки всегда напрямую связаны с её возможностями. Бытовой компрессор, наоборот, весьма компактен, и основная часть габаритов приходится на ресиверы с вместительностью 50, 100, 200 литров и выше. Альтернативным вариантом является компрессор винтового типа, которому для равномерной подачи воздуха не нужен ресивер. Конечно, без ресивера габариты и вес компрессорной установки становятся значительно меньше, что делает его значительно мобильнее; объем ресивера также относится к не менее важным характеристикам, позволяющим воздушному компрессору работать на холостом ходу. Это специальные резервуары, которые предназначены для сбора сжатого воздуха. Объем ресивера позволяет дольше работать пневматическому оборудованию в автономном режиме, когда компрессорная установка выключена. Это позволяет экономить энергию. Ещё одно преимущество ресивера состоит в том, что компрессорная установка может нагнетать воздух с заданными параметрами по давлению. Коррозионная активность перекачиваемого газа. Состав коррозионного газа необходимо определять для всех рабочих условий. Это важно, так как коррозионный газ во время сжатия может создать трещины, образовывающиеся в результате коррозии под напряжением в высокопрочном материале. Жидкость в потоке газа. Жидкости в газе необходимо избегать, так как это может послужить причиной повреждения компрессора. В случае содержания жидкости в рабочей среде необходимо оборудовать компрессор сепаратором для ее отделения, а также электрообогревом и изоляцией входного отверстия компрессора в случае, когда температура окружающей среды ниже точки росы газа на входе компрессора или когда происходит сжатие компонентов углеводорода тяжелее, чем этан. Есть отрасли промышленности, например, пищевая отрасль, которые не могут допустить в сжатом воздухе наличие посторонних примесей. Поэтому в этих случаях при подборе компрессорной установки предпочтение отдаётся не мощностным характеристикам, а конструктивным особенностям в исполнении компрессора. Технические параметры компрессоров в подобных случаях должны соответствовать требованиям, предъявляемым к чистоте сжатого воздуха, сжатие которого должно протекать в устройстве, исключающем использование масла для смазки его рабочих поверхностей. Конструктивные особенности компрессорного оборудования К конструктивным особенностям компрессора можно отнести: вид приводного устройства. Им может быть как двигатель внутреннего сгорания, так и электродвигатель; количество ступеней, используемых для процесса сжатия воздуха. Эта характеристика имеет смысл и важность при выборе поршневых компрессоров, так как позволяет проводить сжатие газа не в одном, а в нескольких цилиндрах последовательно; система охлаждения (маслом, воздухом, водой). мобильность. Компрессоры могут быть установлены как стационарно, на специальном фундаменте, так и располагаться на прицепе для их упрощённой транспортировки; компоновка узлов. Все составные комплектующие элементы компрессорного устройства могут монтироваться как на раме, так и на ресивере; размещение ресивера: вертикальное и горизонтальное. Питание от сети также не следует упускать из расчета при выборе компрессора, поскольку не все предприятия автосервисов, где делают монтаж шин, располагают источником тока с напряжением 380 вольт. В отдельных случаях даже подача напряжения в 220 вольт может идти нестабильно. Выбор компрессора связан непосредственно с предварительным расчетом выше названных технических характеристик. Прежде, чем приступить к расчету характеристик компрессора, следует осветить некоторые тонкости. Перекачиваемая компрессорным устройством за единицу времени масса воздуха является величиной постоянной, зависящей напрямую от особенностей конструктивного исполнения компрессора. Но принято, что производительность определяют объемные величины, а не массовые. Этот факт часто ведёт к путанице в расчетах и, соответственно, к ошибкам в уже произведенных расчетах. Это обусловлено тем, что воздух подвергается сжатию, как и все газы. Из-за этого одна и та же масса воздуха способна занять разный объем, что зависит от значений давления и температуры. Точную взаимосвязь между этими величинами объясняет сложная степенная зависимость или уравнение политропы. Компрессорное устройство наполняет ресивер, давление в котором растёт, а его объемная производительность падает. Получается, что объемная подача компрессора является переменной величиной. Какая же величина указывается тогда в технических характеристиках на компрессорное устройство? По ГОСТу производительность компрессора исчисляется объемом воздуха на выходе из него, в пересчете на физические условия в процессе всасывания. Как правило, физические условия на входе в компрессор типичны для нормальных условий работы: температура составляет 20 °С, давление - 1 бар. По ГОСТу также допускается отклонение фактических показателей компрессорного устройства на ±5% от тех показателей, которые указаны в паспортных данных на этот компрессор. При этом производят также перерасчет параметров потребителей сжатого воздуха, чтобы они были согласованы с характеристиками компрессорного устройства. Если, например, номинальный расход данного устройства составляет 100 литров/минуту, то это означает, что при рабочем давлении пневматический инструмент за одну минуту потребляет то количество воздуха, которое при нормальных условиях заняло бы объем в 100 литров. Производители компрессорного оборудования за границей не ознакомлены с предписаниями российских ГОСТов и рассчитывают производительность своей продукции иным способом, что обычно приводит к ошибкам. Данные из технических паспортов на их компрессорную технику содержат параметры теоретической производительности устройства (производительности по всасыванию). Теоретическая производительность компрессорного устройства определяется геометрическим объемом поместившегося в его рабочую полость воздуха за один период всасывания. Затем этот объём умножается на количество периодов (циклов) за единицу времени. Эта теоретическая производительность выше, чем фактическая производительность компрессорного устройства. Разница между теоретической и фактической производительностью компенсируется за счет коэффициента производительности (Кпр), который зависит от условий всасывания и от особенностей конструктивного исполнения компрессорного устройства (потерь на клапанах: всасывающих и нагнетательных, наличия не до конца вытесненного объёма), которые способствуют уменьшению наполнения цилиндра (в случае с поршневым компрессором). Коэффициент производительности у компрессоров промышленного исполнения составляет от 0,6 до 0,8. Разница в расчетах теоретической и фактической производительности, произведенных на входе и на выходе, может достигать существенной величины. При указании в технической характеристике теоретической производительности на компрессорное устройство следует пересчитать эти данные на производительность на выходе устройства, а значит, уменьшить её показатель на 30-40%. Проектирование компрессора В спецификации компрессора обязательно должно быть указано максимально допустимое рабочее давление. Эти данные наряду с максимально допустимой температурой используются производителями компрессоров для того, чтобы изготовить корпус и основные рабочие части компрессора, способные выдержать максимально допустимое давление и температуру. Для центробежных и осевых компрессоров максимально допустимое давление корпуса рассчитывается на компьютере путем добавления максимального давления на входе к максимальному дифференцированному давлению, которое может возникнуть в компрессоре при наиболее сложной комбинации условий. Для цилиндров поршневых и корпуса винтовых компрессоров максимально допустимое давление должно превышать номинальное давление на нагнетании на 10% или 25 psi в зависимости от того, какая из величин больше больше. Максимально допустимая температура для центробежных и осевых компрессоров должна быть максимальной температурой на нагнетании, достигаемой при работе компрессора, и включать некоторый допуск. Максимально допустимая температура для цилиндров поршневых компрессоров и корпуса винтовых компрессоров должна превышать номинальную температуру на нагнетании. Трубопроводные фланцы и номинальное значение Присоединительные размеры трубопроводов, номинальное значение фланцев и их вид должны быть указаны в спецификации для всех входов и выходов компрессора. Уплотнение вала и штока плунжера также должно быть указано в спецификации. Система смазки и смазочное масло Прямая функция этих систем – прежде всего, предоставлять бесперебойную подачу чистой и охлаждающей смазочной жидкости для подшипников и уплотнений компрессора, зубчатых передач и привода. Это важные системы для компрессоров, поэтому расчет этих систем должен быть четко прописан в спецификации. Материальное исполнение Сжимаемые газы могут повлиять на выбор материалов компрессора, особенно это касается частей, соприкасающихся со средой. Так, например, при сжатии H2S может произойти сероводородное растрескивание высокопрочных материалов. Подходящими для такой работы будут материалы, прошедшие термическую обработку после изготовления с устойчивостью к деформации не ниже 90000 psi. Технологические ступени сжатия Степень сжатия (R) – это отношение давления на нагнетании (Р2) к давлению всасывания (Р1) в компрессоре, Р2/Р1. Когда требуется сжатие до высокого давления, расчет компрессора предполагает наличие нескольких ступеней сжатия, в некоторых случаях между ступенями сжатия требуются охладители для отвода тепла, которое возникает в процессе сжатия. Дополнительные ступени сжатия требуются, например: для снижения температуры в конце сжатия каждой ступени, применяя промежуточное охлаждение до приемлемого уровня, чтобы обеспечить надлежащую работу компрессора. для снижения температуры на входе ступени сжатия чтобы в свою очередь понизить напор, требуемый для достижения заданного коэффициента сжатия. для обеспечения ограничений по дифференциальному давлению и коэффициенту сжатия различных типов компрессоров, например ограничения по осевой нагрузке у центробежных компрессоров, по предельному напряжению штока поршня у поршневых компрессоров, осевой нагрузки у винтовых компрессоров. чтобы понизить идущую на привод компрессора потребляемую мощность для процесса сжатия за счет работы промежуточных охладителей между ступенями и чтобы удерживать температуру в безопасных пределах. Выбор одноступенчатого или многоступенчатого компрессора Выбор надлежащего количества ступеней сжатия в основном базируется на степени сжатия. Температуры на нагнетании и режим работы также учитывают при определении количества ступеней. Ниже представлен пример подбора количества ступеней сжатия.

Сравнение одноступенчатого и двухступенчатого компрессора, которые применяются для одинаковой рабочей среды в одинаковых условиях (одинаковая производительность, газ и давление):

Как и во многих инженерных решениях, необходимо найти компромисс между изначальными расходами и рабочими расходами и издержками на техническое обслуживание. 1. Для начала необходимо произвести расчет всех потребителей воздуха Q, л/минуту. С этой целью суммируется расход потребляемого воздуха ото всех его потребителей. Это делается на основании их характеристик из паспортных данных, что даёт величину Q (л/мин), представляющую собой объём воздуха, который потребляет пневматическая система. Эта величина близка к максимальному показателю, если планируется использование большого количества потребителей. Она может быть уменьшена на коэффициент загрузки, так как не всегда все потребители воздуха будут одновременно в работе. Задача – ввести коррекцию на уменьшение, которая обеспечит запас воздуха в пневматической системе – это личный выбор каждого владельца компрессорного агрегата. 2. Следующий параметр для расчета - производительность компрессора A (л/мин). Многие ошибки в расчетах заключаются в неправильном определении величины A и понимании производительности компрессорного устройства. Все фирмы-производители компрессорных устройств указывают под данной величиной в своих технических паспортах или каталогах максимальное потребление воздуха на входе в компрессор. Эту величину нельзя применять как производительность компрессорного устройства на выходе, поскольку данная величина не учитывает КПД компрессорного устройства и его конструктивные отличительные признаки. В связи с этим расчет производительности компрессорной машины следует осуществлять следующим образом: A = Q · (β/η) где Q - суммарный объем воздуха, который потребляют все потребители пневматической системы в целом, измеряемый в литрах/минуту; β - коэффициент, который закладывает производитель для учета конструктивных особенностей своего компрессорного оборудования; η - КПД компрессорного устройства. В качестве справочной информации ниже приведены значения β и η для работы компрессорного устройства в диапазоне рабочих давлений от 6 до 8 бар.

3. Не менее важным параметром при выборе компрессорного устройства является выбор объема ресивера V (л). Производители компрессорного оборудования рекомендуют при выборе величины объема ресивера предусматривать её в следующем диапазоне A: V = (1/2 ÷ 1/8)·A Выбор правильного ресивера, а также увеличение его объема способствуют компенсации и сглаживанию давления, что, в свою очередь, делает пневматическую систему более гибкой в отношении восприятия нагрузок. 4. При подборе компрессора по давлению придерживаются правила, что создаваемое компрессорным устройством давление должно быть выше давления, на котором работают потребители сжатого воздуха. Любой компрессор накачивает воздух до максимального рабочего давления Рмакс., а затем отключается. Повторно компрессор включается уже при падении давления до Рмин. Разница между максимальным и минимальным давлениями компрессорного устройства составляет 2 бара. 5. Продолжая тему подбора компрессорного устройства, важно определиться с его назначением: решить, как и для каких целей будет использоваться данное устройство. Важно определить продолжительность его постоянной работы, максимальный объем необходимого сжатого воздуха, рабочее давление и прочие подобные технические характеристики, о которых уже шла речь выше. Тип компрессора: вот тот показатель, от которого в полной мере зависят все остальные выше названные характеристики. Просчитав все суммарные потребляемые мощности, можно делать выводы. В случае, когда требуется компрессор для краскопульта или иного пневматического инструмента с небольшим рабочим давлением, лучшим вариантом будет компрессор поршневого типа. Если идет речь о больших мощностях и нескольких потребителях воздуха, следует задуматься о таких компрессорных машинах, как винтовые или спиральные. Не следует забывать и о расстоянии, на которое будет подаваться пневматическая среда, т.е. сжатый воздух. 6. На компрессорные характеристики, особенно на показатели мощности, также влияют такие факторы, как местоположение над уровнем моря, температура окружающей среды и атмосферное давление. Чем выше нахождение над уровнем моря, тем ниже параметры температуры и давления окружающего воздуха. При эксплуатации воздушного компрессора в таких условиях следует учитывать это обстоятельство, поскольку эти условия оказывают влияние на показатели производительности компрессорного устройства и на номинальный расход сжатого воздуха. Поэтому если компрессорное устройство будет эксплуатироваться на большой высоте, то характеристики его производительности на выходе будут определенным образом отличаться от указанных в техническом паспорте характеристик. Известно, что воздух на высоте разряжается, а это приводит к ухудшению охлаждения электродвигателя воздушного компрессора и его комплектующих частей, которые подвержены нагреву. Двигатель работает с номинальными характеристиками на максимальной высоте 1000 м над уровнем моря и температуре макс. 40°С (См. таблицу ниже, в которой указано, как ведут себя различные двигатели, в зависимости от высоты и температуры). Некоторые типы компрессорных устройств оснащены электродвигателями, которым на большой высоте свойственна потеря мощности. Соответственно, на вал компрессора также подаётся пониженная мощность.

|