Технология Машиностроения. 3_Сибирёв Алексей гр 915. Тема Охрана труда. Техника безопасности слесаря механосборочных работ. Техника безопасности при работе на сверлильном станке

Скачать 2.68 Mb. Скачать 2.68 Mb.

|

|

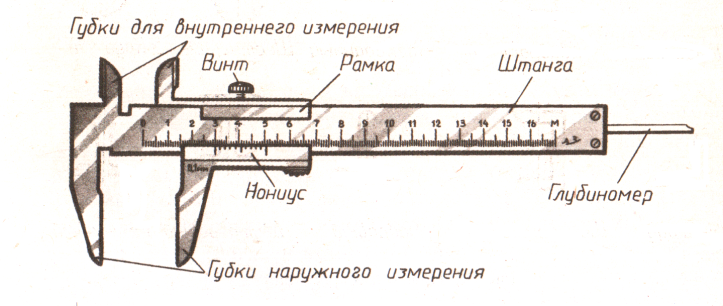

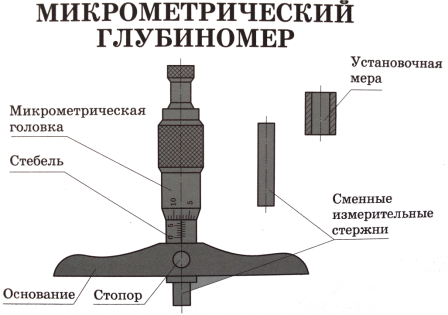

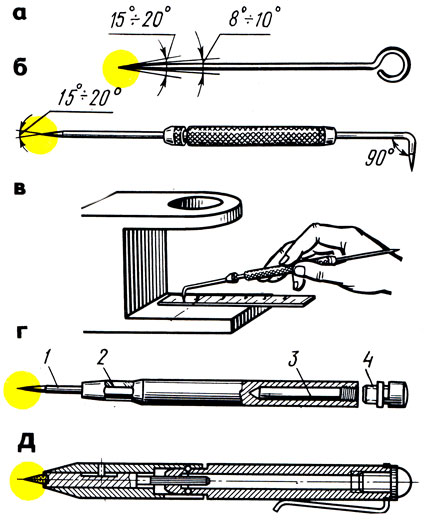

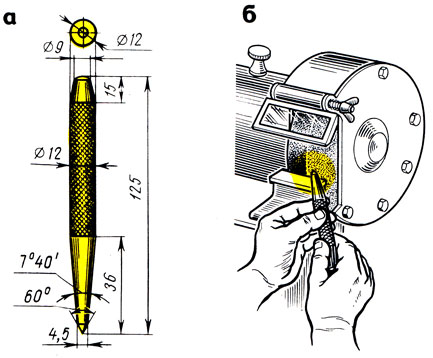

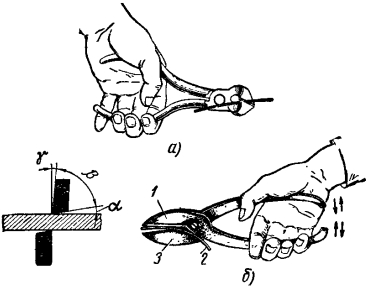

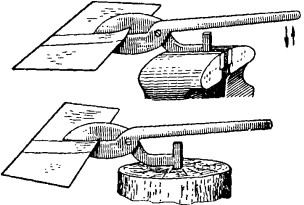

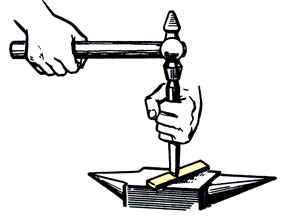

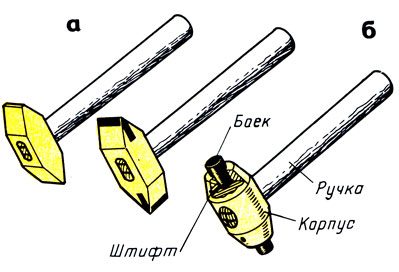

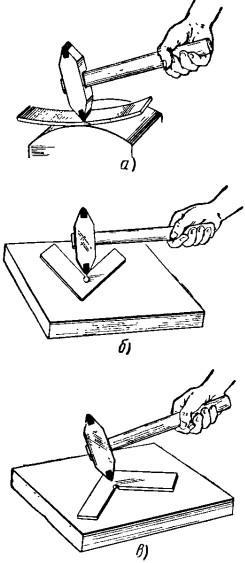

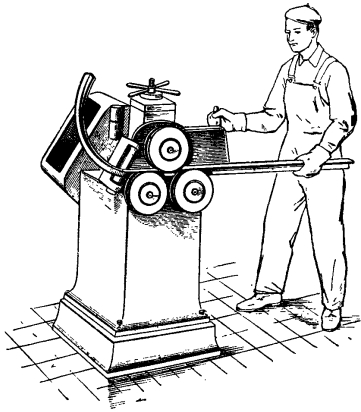

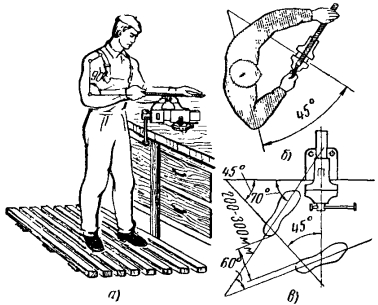

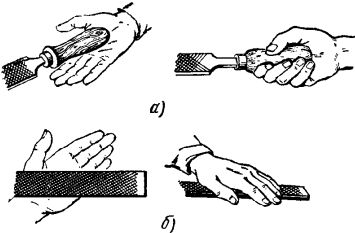

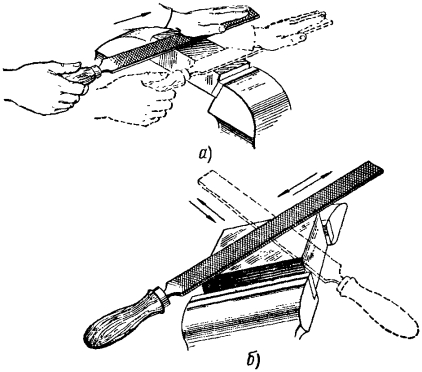

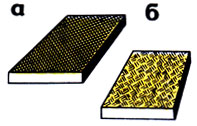

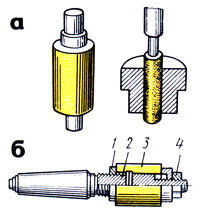

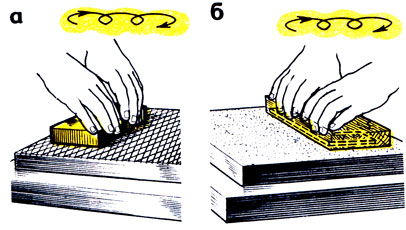

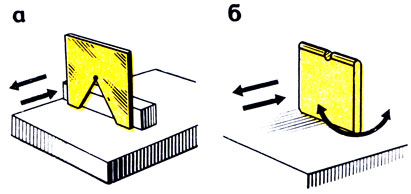

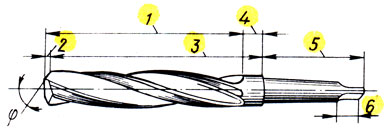

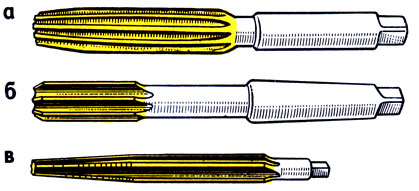

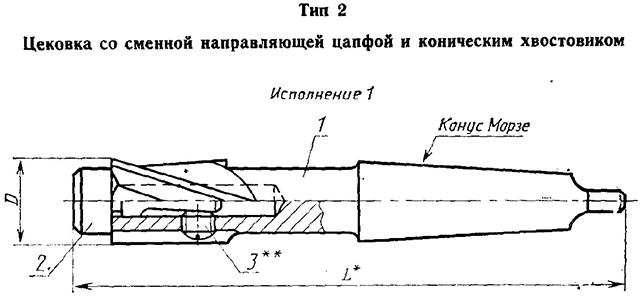

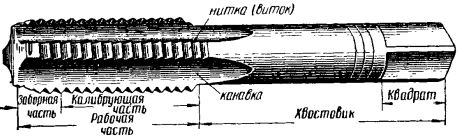

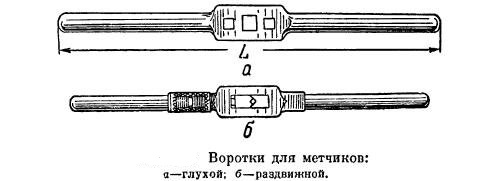

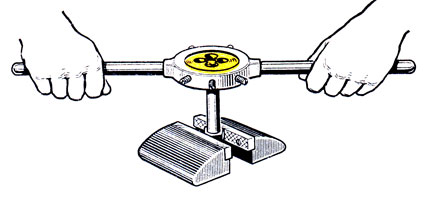

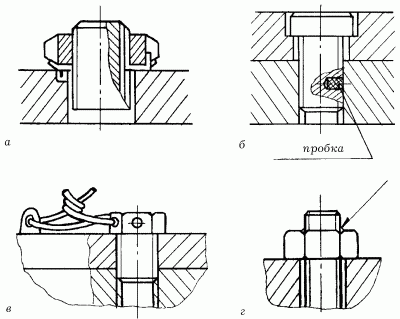

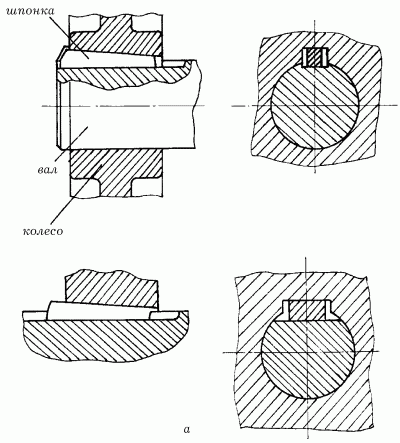

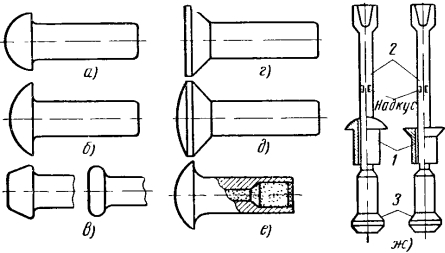

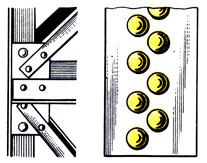

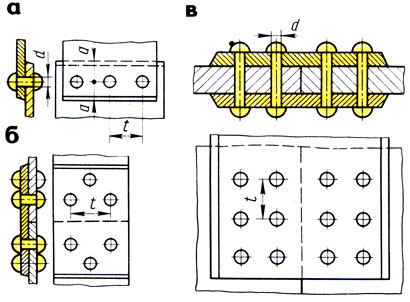

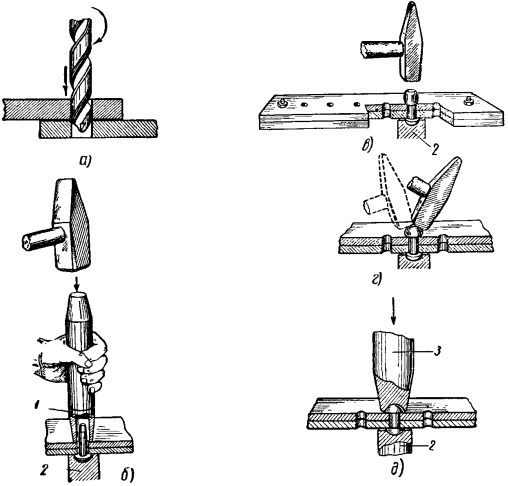

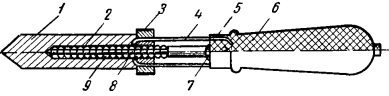

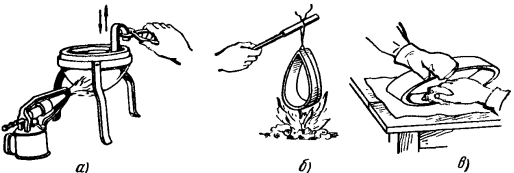

С  одержание: одержание:Введение………………………………………………………………… 4 Тема 1. Охрана труда. Техника безопасности слесаря механосборочных работ. Техника безопасности при работе на сверлильном станке. … .6 Тема 2. Организация рабочего места слесаря механосборочных работ. Ручной слесарный и измерительные инструменты…………………... 10 Тема 3. Разметка плоскостная. ……………………………………….... 12 Тема 4. Резка металла…………………………………………………... 15 Тема 5. Рубка правка и гибка металла. ……………………………….. 18 Тема 6. Опиливание, шабрение. ………………………………………. 22 Тема 7. Притирка и доводка…………………………………………… 25 Тема 8. Слесарная обработка отверстий. Сверление, рассверливание, зенкерование, развертывание, зенковка, цековка. …………………… 27 Тема 9. Нарезание внутренней резьбы. Нарезание наружной резьбы. .. 29 Тема 10. Слесарно-сборочные работы. Сборка разъемных соединений…31 Тема 11. Заклепочные соединения……. ………………………………33 Тема 12. Пайка и лужение металла…………………………………….37 Тема 13. Склеивание деталей. …………………………………………40 Заключение ……………………………………………………………. 42 Используемые источники ……………………………………………. 44 Приложения. Введение. Цель учебной практики – освоение основных видов профессиональной деятельности В результате освоения программы учебной и производственной практик обучающийся должен: иметь практический опыт: • слесарной обработки деталей с использованием приспособлений, режущего и измерительного инструмента; • использования при сборке приспособлений, режущего и измерительного инструмента; • ремонта приспособлений, режущего и измерительного инструмента; • разборки и сборки узлов и механизмов оборудования, агрегатов и машин; • ремонта узлов и механизмов оборудования, агрегатов и машин; • испытания узлов и механизмов оборудования, агрегатов и машин. • обеспечения безопасности работ; • выполнения разборки, ремонта, сборки и испытания узлов и механизмов оборудования, агрегатов и машин; • выполнения слесарной обработки деталей; • выполнения промывки, чистки, смазки деталей и снятия залива; • выполнения работы с применением пневматических, электрических инструментов и на сверлильных станках; Уметь: - читать чертежи; - анализировать конструктивно-технологические свойства детали, исходя из ее служебного назначения; - проводить технологический контроль конструкторской документации с выработкой рекомендаций по повышению технологичности детали; - определять виды и способы получения заготовок; - рассчитывать и проверять величину припусков и размеров заготовок; - рассчитывать коэффициент использования материала; - анализировать и выбирать схемы базирования; - выбирать способы обработки поверхностей; - разрабатывать технологический процесс изготовления детали; - выбирать технологическое оборудование и технологическую оснастку: приспособления, режущий, мерительный и вспомогательный инструмент; - рассчитывать штучное время; - оформлять технологическую документацию; Тема 1. Охрана труда. Техника безопасности слесаря механосборочных работ. Техника безопасности при работе на сверлильном станке Кто может быть допущен к работе с ручным слесарным инструментом? К самостоятельной работе со слесарным инструментом допускаются студенты, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, ознакомленный со специальными инструкциями по работе с инструментом, с правилами пожарной безопасности и усвоивший безопасные приемы работы, знающий и умеющий применять методы оказания первой помощи при несчастных случаях. Какую работу обязан выполнять студент во время учебной практики? Студент имеет право: - выбирать для прохождения базу практики по своему усмотрению; - получать консультацию по всем вопросам, касающимся практики, у руководителей от академии и организации (предприятия); - обращаться по спорным вопросам к руководителю практики, заведующему кафедрой и декану факультета. Студент обязан: - полностью выполнять задания, предусмотренные программой практики; - подчиняться действующим на организации (предприятии) правилам внутреннего распорядка; - изучить и строго соблюдать правила охраны труда, техники безопасности и производственной санитарии; - вести дневник учебной практики; - оформить и своевременно сдать письменный отчет о выполнении всех заданий учебной практики. Кто поручает ему выполнять эту работу? Студент, работающий со слесарным инструментом, обязан: — выполнять только ту работу, которая поручена ему непосредственным руководителем; — иметь и использовать по назначению костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые, рукавицы, головной убор. Основные требования по охране труда перед началом работы. 2.1. Привести в порядок рабочую специальную одежду и обувь: застегнуть обшлага рукавов, заправить одежду и застегнуть ее на все пуговицы, надеть головной убор, подготовить рукавицы (перчатки) и защитные очки. 2.2. Осмотреть рабочее место, убрать все, что может помешать выполнению работ или создать дополнительную опасность. 2.3. Проверить освещенность рабочего места (освещенность должна быть достаточной, но свет не должен слепить глаза). 2.4. В случае недостаточности общего освещения необходимо применять для местного освещения переносные инвентарные светильники напряжением 12 В с рукояткой из диэлектрического материала, защитной сеткой и вилкой, конструкция которой исключает возможность ее подключения в розетку напряжением свыше 12 В. 2.5. Проверить исправность необходимого для работы инструмента: — молоток (кувалда) должен быть надежно насажен на исправную (без трещин) рукоятку; — зубила, крейцмейсели, бородки, обжимки и керны не должны иметь сбитых или сношенных затылков с заусенцами; — набор гаечных ключей должен соответствовать размерам болтов и гаек; если ключ не подходит к гайкам, пользоваться раздвижными ключами; — губки гаечных ключей должны быть параллельны, а рабочие поверхности не иметь битых и смятых граней; — напильники, шаберы, отвертки, ножовки должны иметь рукоятки длиной не менее 150 мм; — насаженные деревянные рукоятки инструмента должны быть прочно насажены и оборудованы бандажными кольцами; — полотно ножовки должно быть хорошо натянуто и не иметь повреждений; — угол заточки острия зубил должен соответствовать обрабатываемому металлу. 2.6. При осмотре тисков следует убедиться: — в надежности крепления к верстаку; — что губки их параллельны, а насечка не стерта и не сбита; — в исправности работы затяжного винта. Основные требования охраны труда во время работы. 3.1. Пользоваться только исправным инструментом, предусмотренным технологической картой. 3.2. При работе инструментом для рубки металла использовать защитные очки. 3.3. При работе клиньями или зубилами с использованием кувалд и выколоток применять держатели длиной не менее 0,7 м. Выколотки должны быть изготовлены из мягкого металла. 3.4. Обрабатываемую деталь закреплять в тисках прочно и надежно. 3.5. Обрезаемый или срубаемый материал направлять в сторону от себя. 3.6. При работе с листовым материалом использовать рукавицы. 3.7. При обрубке деталей из твердого или крупногабаритного материала применять заградительные сетки (ширмы). 3.8. При работе со слесарным инструментом запрещается: — пользоваться трубой для удлинения рычага при зажиме детали в тисках; — работать в тисках с заедающим червяком, а также со сработанной резьбой во втулке или на червяке; — применять прокладки для устранения зазора между плоскостями губок ключей и головок болтов или гаек; — пользоваться осветительными приборами для местного освещения напряжением свыше 42В. Основные требования охраны труда по окончанию работы 5.1. Привести в порядок рабочее место, сложить в инструменты и приспособления в инструментальный ящик. 5.2. Сообщить сменщику и руководителю работ о выполненной работе, Обнаруженных неполадках в работе и принятых мерах по их устранению, сделать соответствующую запись в журнале сменных слесарей. 5.3. Вымыть руки и лицо теплой водой с мылом или принять душ. После работы с этилированным бензином прополоскать рот и принять душ. 5.4. Спецодежду повесить в специально предназначенный для этой цели шкаф. Ответственность за невыполнение инструкций по охране труда и технике безопасности Работники привлекаются к дисциплинарной ответственности за нарушение правил охраны труда в следующих случаях: — ответственность работника за нарушение внутренних правил и актов по охране труда; — нарушение инструкций по охране труда по безопасному проведению работ; — уклонение от медицинского освидетельствования; — отказ от прохождения в рабочее время специального обучения по охране труда. В зависимости от тяжести вины работодатель имеет право: — сделать работнику замечание; — объявить работнику выговор; — объявить работнику строгий выговор; — уволить работника. Тема 2. Организация рабочего места слесаря механосборочных работ. Ручной слесарный и измерительные инструменты. Рабочим местом называется определенный участок производственной площади, цеха, участка, мастерской, закрепленный за данным рабочим, предназначенный для выполнения определенной работы и оснащенный в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами. Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы. Под рациональной организацией рабочего места понимают такую организацию рабочего места, при которой при наименьшей затрате сил и средств труда обеспечиваются безопасные условия работы, достигается наивысшая производительность и высокое качество продукции. Рабочее место слесаря организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое), однако большинство рабочих мест оборудуют, как правило, слесарными верстаками, на которых устанавливают и закрепляют слесарные тиски. При организации рабочего места необходимо создать такую обстановку на самом рабочем месте, чтобы рабочий имел возможность, не сходя со своего постоянного места у верстака и не меняя при этом положения (позы) корпуса, взять или положить на место нужный ему инструмент, заготовку, деталь и т. д. одним движением рук. Измерительные инструменты: Штангенинструменты являются наиболее распространенными в машиностроении видами измерительного инструмента. Их применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин и т. д.  Микрометр – прибор для измерения линейных размеров контактным способом с высокой точностью. Глубиномер – прибор для измерения глубины отверстий и пазов.   Линейка - простейший измерительный инструмент, применяемый также для черчения, который представляет собой тонкую длинную пластину с нанесенной шкалой с отметками в миллиметрах, сантиметрах и метрах. Измерительная головка – измерительный прибор, предназначенный для абсолютных и относительных измерений деталей, а также контроля отклонений от заданной геометрической формы.  Тема 3. Разметка плоскостная Чтобы знать, где и до каких размеров вести обработку, сначала заготовку размечают. Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке. Плоскостная разметка выполняется обычно на поверхностях плоских деталей, на полосовом и листовом материале, и заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам. Чертилки (иглы) служат для нанесения линий (рисок) на размечаемую поверхность при помощи линейки, угольника или шаблона. Широко применяют три вида чертилок: круглую, с отогнутым концом и со вставной иглой. Круглая чертилка представляет собой стальной стержень длиной 150 - 200 мм и диаметром 4 - 5 мм, один конец которого закален на длине 20 - 30 мм и заострен под углом 15°, а другой согнут в кольцо диаметром 25 - 30 мм (а). Чертилка с отогнутым концом представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90° (б). Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах ( в). Чертилка со вставной иглой (г) выполнена по типу часовых отверток; в качестве вставной иглы могут быть использованы стальные заточенные и закаленные стержни.  Кернер-слесарный инструмент, применяется для нанесения углубления (кернов) на предварительно размеченных линиях. Керны делают для того, чтобы риски были отчетливо видны и не стирались в процессе обработки детали. Обыкновенный кернер (а) представляет собой стальной стержень длиной 100, 125 и 160 мм и диаметром 8, 10, 12 мм, боек его имеет сферическую поверхность. Острие кернера затачивают на шлифовальном круге под углом 60° (6).  Пружинный кернер применяется для точной разметки тонких и ответственных изделий. Принцип его действия основан на сжатии и мгновенном освобождении пружины.  Пружинный кернер: 1 - кернер, 2 - стержень, 3, 5, 6 - свинченные части, 4 - плоская пружина, 7, 11 - пружины, 8 - ударник, 9 - заплечики, 10 – сухарь При выполнении разметочных работ необходимо придерживаться следующих основных правил. 1. Слой окрашивающего состава, наносимого на поверхность заготовки, должен быть тонким, равномерным по толщине и полностью покрывать размечаемую поверхность. К разметке следует приступать только после его полного высыхания. 2. При проведении риски точно совмещать линейку с исходными отметками на детали и плотно прижимать к заготовке. 3. Прежде чем провести риску, следует убедиться, что чертилка (циркуль) хорошо заточена. Тупую чертилку (циркуль) необходимо повторно заточить. 4. Риску проводить одним непрерывным движением чертилки вдоль линейки, не наносить риску дважды по одному и тому же месту, так как это приводит к ее раздвоению Тема 4. Резка металла. Резкой, или разрезанием, называют отделение частей (заготовок) от сортового или листового металла. В зависимости от формы и размеров деталей и заготовки резка может производиться ручными инструментами, на механических станках, на анодно-механических станках и ацетилено-кислородным пламенем. Острогубцы (кусачки). Предназначены для резания (откусывания) стальной мягкой проволоки диаметром до 5 мм, заклепок и т. п.(а)  Ножницы (ГОСТ 7210—54). Предназначены для разрезания листового металла, вырезания отверстий, изготовления деталей с криволинейными контурами и т. п. Ножницы разделяются на ручные и стуловые. Ручные ножницы (б) применяются для разрезания листов из черного металла толщиной 0,5—1,0 мм и цветного металла толщиной до 1,5 мм. Стуловые ножницы отличаются от ручных большими размерами и применяются при разрезании листового металла толщиной до 5 мм.  Рычажные ножницы используются для разрезания листового металла толщиной 1,5—2,5 мм с пределом прочности 45—50 кГ/мм2 (сталь, дюралюминий и т. д.).  Резка металла рычажными ножницами: 1 — верхний нож, 2— нижний нож, 3 — прижимная планка, 4 — рычаг, 5 — упор, 6 — стол, 7 — противовес Ручная ножовка применяется для разрезания толстых листов полосового, круглого и профильного металла размером 60—70 мм в поперечнике.  Ножовки: а — жесткие, б — с раздвижной рамкой Перед резкой труб производится разметка места разреза по шаблону, изготовленному из жести, изогнутой по трубе. Шаблон накладывают на место реза и чертилкой по окружности трубы наносят разметочные риски. Трубы разрезают ножовками и труборезами.  Резка труб: а — ножовкой, б — труборезом. Тема 5. Рубка правка и гибка металла. Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила) с заготовки или детали удаляются лишние слои металла или заготовка разрубается на части. Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки. Инструменты для рубки. Слесарное зубило представляет собой металлический стержень, изготовленный из инструментальной углеродистой стали У7А, иногда из стали У7 и У8А. Зубило состоит из трех частей: рабочей, средней и удар.  Слесарные зубила: а — зубило, б — крейцмейсель, в — канавочник Слесарные зубила: а — зубило, б — крейцмейсель, в — канавочникМолоток является ударным инструментом для нанесения ударов при рубке, правке, гибке и других слесарных операциях.  Молотки: а —с квадратным бойком, б — с круглым бойком, в — с вставками из мягкого металла, г — деревянный (княнка), д — расклинивание ручек молотка; 1 — ударная часть (боек), 2 — клин. 3 — носок, 4 — рукоятка Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него подкладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают. Рубка полосового металла:  Правка. Слесарная операция, при которой таким заготовкам или детали ударами молотка или давлением пресса придают правильную геометрическую форму, называется правкой. Править можно заготовки или детали из пластичных металлов и сплавов (сталь, медь, латунь и т. д.). Заготовки или детали из хрупких металлов править нельзя. Молотки для правки применяют с круглым гладким полированным бойком (6). Молотки с квадратным бойком оставляют следы в виде забоин (квадратов, углов). Для правки закаленных деталей (рихтовки) применяют молотки с радиусным (а) бойком (массой 400 - 500 г) из стали У10.  После закалки стальные детали иногда коробятся. Правка закаленных деталей называется рихтовкой. Точность рихтовки может быть достигнута в пределах 0,01— 0,05 мм. Приемы правки (рихтовки): а — тонких деталей, б — угольника при изменении угла меньше 90°, в — угольника при изменении угла больше 90°  Гибка. Гибка деталей - одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Гибка двойного угольника. Операция производится после разметки листа, вырубки заготовки, правки ее на плите и опиловки по ширине в размер по чертежу.  Гибка двойного угольника в тисках: 1 — заготовка. 2 — тиски, 3 — нагубники, 4 — подкладка Гибка двойного угольника в тисках: 1 — заготовка. 2 — тиски, 3 — нагубники, 4 — подкладкаВ производственных условиях гибка металла выполняется на гибочных и растяжных машинах различных конструкций. На рисунке показана одна из таких машин — трехроликовый станок и приемы гибки профильного материала на этом станке, а на другом рисунке изображены приемы гибки на прессе. Гибка профильного металла на трехроликовом станке  Приемы гибки на прессе  Тема 6. Опиливание, шабрение. Опиливанием (опиловкой) называется снятие слоя с поверхности обрабатываемой заготовки посредством режущего инструмента — напильника. Напильник представляет собой стальной закаленный стержень определенного профиля с большим количеством мелких режущих зубьев, образующих насечку. С помощью напильника слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы. У напильников различают носок 1, ребро 2, грань 3 с насечкой, пяту 4, хвостовик 5, рукоятку 6  Виды насечек. Различают напильники с одинарной, или простой, насечкой (а) , с двойной, или перекрестной (б), с рашпильной (в) и дуговой (г).  Формы сечения напильников: а — плоские, б— квадратные, в — трехгранные, г — полукруглые, д — круглые, е — ромбические, ж — ножовочные  Техника и контроль опиливания Высота тисков должна быть такой, чтобы при наложении руки с напильником на губки тисков образовался прямой угол между локтевой и плечевой частью руки (а). При опиливании корпус должен быть прямым и развернутым под углом в 45° к осевой линии тисков (б). Левая нога должна быть выдвинута в сторону рабочего движения напильника на расстоянии 150—200 мм от переднего края верстака, а правая нога отставлена от левой на 200—300 мм в сторону таким образом, чтобы стопы образовали угол 60—70° (в).  Положение рук при опиливании: а — захват рукоятки напильника. б — положение левой руки  Опиливание горизонтальных поверхностей: При работе продольным, косым штрихом (а) трудно получить чистую поверхность и достигнуть высокой производительности. Опиливать рекомендуется перекрестным штрихом (б).  Тема 7. Притирка и доводка. Притиркой называется доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей. В машиностроении притирка применяется для уплотнения арматуры, пробки и корпуса кранов, пробок, золотников и других деталей для получения плотных, герметичных (непроницаемых) разъемных и подвижных соединений. Доводка является чистовой обработкой отшлифованных деталей с целью получения точных размеров (5 - 6 квалитетов) и малой шероховатости поверхности (10 - 14-го классов). Доводку выполняют на поверхностях, предварительно обработанных шлифованием с оставленным припуском на доводку от 0,01 до 0,02 мм. Притирку выполняют специальным инструментом - притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы). Плоские притиры: а - с канавками, б – гладкий  Цилиндрические притиры: а- нерегулируемые, б - регулируемый; 1,4 - гайки, 2 - оправка, 3 - втулка  При притирке необходимо учитывать величину давления на притир. При повышении давления между притиром и деталью увеличивается скорость процесса, но только до известных пределов. При очень большом давлении зерна раздавливаются, поверхность детали получается с задирами и иногда приходит в негодность. Обычно давление при притирке составляет 1,5 - 4 кгс/см2. При окончательной притирке давление на притир надо уменьшить. Притирка плоских поверхностей: а - предварительная, б - окончательная  Притирка тонких и узких деталей: а - при помощи бруска, б - сферической поверхности ребра  Тема 8. Слесарная обработка отверстий. Сверление, рассверливание, зенкерование, развертывание, зенковка, цековка. Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом. Сверление применяется: для получения не ответственных отверстий, невысокой степени точности и невысокого класса шероховатости, например под крепежные болты, заклепки, шпильки и т. д.;  Рассверливание - увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами. Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки). Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка, и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия. Зенкер: 1 - рабочая часть, 2 - режущая часть, 3 - направляющая часть, 4 - шейка, 5 - хвостовик, 6 - лапка  Отверстия, полученные сверлением, не отличаются высокой чистотой обработанной поверхности, точностью, поэтому их подвергают дополнительной обработке путем развертывания. Развертывание можно производить как на сверлильных и токарных станках, так и вручную специальными инструментами, называемыми развертками. Развертки: а - ручная, б - машинная, в - коническая  Зенковка – особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия. Цековка — режущий инструмент для обработки отверстий в деталях с целью получения цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок.  Тема 9. Нарезание внутренней резьбы. Нарезание наружной резьбы. Резьбу на деталях можно получать методом нарезания со снятием стружки и накатыванием, т. е. методом пластических деформаций. Для нарезания внутренней резьбы в качестве инструмента используют метчики, а для нарезания наружной резьбы — плашки, прогонки и другие инструменты. Метчик состоит из двух основных частей: рабочей и хвостовой.  В комплект, состоящий из трех метчиков, входит черновой, средний и чистовой метчики или 1, 2, 3-й. Все метчики комплекта имеют разный диаметр.  Для закрепления и вращения метчиков используют воротки.  Плашки применяют для нарезания наружной резьбы как вручную, так и на станках. Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы - от 1 до 76 мм, для дюймовой - от 1/4 до 2", для трубной - от 1/8 до 11/2".  При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 - 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску. Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на 1-2 нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т.е. один-два оборота вправо и пол-оборота влево.  Тема 10. Слесарно-сборочные работы. Сборка разъемных соединений. Все виды соединений деталей, используемые в слесарно-сборочных работах, подразделяются на две основные группы: разъемные и неразъемные. Разъемные соединения – те, которые могут быть разобраны на составляющие детали. В эту группу включены резьбовые, шпоночные, шлицевые, штифтовые и клиновые соединения. Неразъемные, соответственно, те соединения, разборка которых возможна лишь при разрушении крепления или самих деталей. В этой группе прессовые, заклепочные, сварные и клеевые соединения. Сборка резьбовых соединений При попытке разобрать какой-либо механизм или слесарное сооружение, будь то двигатель стиральной машины или объект сантехнического оборудования, можно заметить, что большую часть всех соединений деталей составляют именно резьбовые. И это не случайно: резьбовые соединения просты, надежны, взаимозаменяемы, их удобно регулировать. Способы стопорения резьбовых соединений: а– стопорной шайбой; б – пробкой; в – проволокой; г – сваркой или накерниванием.  Сборка шпоночно-шлицевых соединений Другим видом неподвижных разъемных соединений являются шпоночно-шлицевые, которые образуются стержнями – шпонками. Шпоночные соединения используются в основном в механизмах для передачи крутящего момента. В зависимости от нагрузки на такие соединения и условий работы механизма используются шпонки клиновые, призматические и сегментные Разновидности шпоночных соединений: а – клиновой шпонкой, б – призматической шпонкой; в– сегментной шпонкой; г – шлицевое; д – штифтовое   Тема 11. Заклепочные соединения. Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепок. Процесс клепки состоит из следующих основных операций: 1.) образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой; 2.) зенкование гнезда под закладную головку заклепки (при потайной клепке); вставка заклепки в отверстие; образование замыкающей головки заклепки, т. е. собственно клепка. Клепка разделяется на холодную, т. е. выполняемую без нагрева заклепок, и горячую, при которой перед постановкой на место стержень заклепки нагревают до 1000-1100°С. При выполнении слесарных работ обычно прибегают только к холодной клепке. Преимущество горячей клепки заключается в том, что стержень лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Образование замыкающей головки может происходить при быстром (ударная клепка) и при медленном (прессовая клепка) действии сил. Заклепка - цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, другая, образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, называется замыкающей. Типы заклепок: а -с полукруглой головкой, б — с полукруглой низкой головкой, в — с плоской головкой, г — с потайной головкой, д — с полупотайной головкой, е — взрывная двухкамерная, ж — с сердечником  Место соединения деталей заклепками называется заклепочным швом. Внешний вид заклепочных швов:  В зависимости от расположения соединяемых деталей различают соединения (нахлесточные) , в которых край одного листа накладывается на край другого; Стыковые соединения, характеризуются тем, что соединяемые детали своими торцами плотно примыкают друг к другу и соединяются при помощи одной или двух накладок. Заклепочные швы: а - нахпесточный, б - стыковой, в - с двумя накладками:  Различают клепку ручную и механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки. При ручной клепке применяют слесарные молотки, поддержки, обжимки, натяжки и чеканки. Процесс клепки: а — сверление отверстия, б — осаживание склепываемых листов при помощи натяжки, в — осаживание стержня заклепки, г — придание формы замыкающей головке при помощи молотка, д — окончательное оформление замыкающей головки при помощи обжимки; 1 — натяжка, 2 — поддержка, 3 — обжимка  Широкое применение находят электромеханические молотки, в которых сила удара создается электродвигателем. Клепка осуществляется также специальными машинами. Общий вид клепальной машины:  Тема 12. Пайка и лужение металла. Паянием называется способ получения неразъемного соединения двух одинаковых или разных металлов при помощи расплавленного сплава, называемого припоем. От сварки отличается тем, что кромки основного металла не подвергаются расплавлению и нагреваются только до температуры плавления припоя. В основном применяется для образования неразъемного соединения и заделки щелей, отверстий и трещин путем заливки их припоем. К преимуществам паяния относятся: 1.) незначительный нагрев соединяемых частей, что сохраняет структуру и механические свойства металла; 2.) чистота соединения, не требующая в большинстве случаев последующей обработки; 3.) сохранение размеров и форм детали; 4.) достаточно высокая прочность соединения. Инструменты и приспособления для паяния Паяльники. Являются основным инструментом, применяемым для нагрева места пайки, а также расплавления припоя при паянии мягкими припоями. Обыкновенный (простой) паяльник, представляет собой медный стержень 1 молоткообразной формы со скошенным в виде клина рабочим концом, который закрепляется на железном стержне 2 с деревянной ручкой 3.  Электрический паяльник обеспечивает постоянную температуру при паянии. Он применяется для паяния мягкими припоями, так как наибольшая температура его нагрева составляет 400° С.  1 — медный стержень, 2 — нагреватель, 3 — кольцо, 4 — стальные спицы, 5 — крепящее кольцо, 6 — рукоятка, 7 — слюда, 8 — фарфоровая трубка, 9 — нихромовая проволока. 1 — медный стержень, 2 — нагреватель, 3 — кольцо, 4 — стальные спицы, 5 — крепящее кольцо, 6 — рукоятка, 7 — слюда, 8 — фарфоровая трубка, 9 — нихромовая проволока.Паяльные лампы. Паяльная лампа при паянии мягкими припоями служит для нагрева паяльника. Температура пламени лампы достигает 1000°С. Нагревательные приборы и приспособления, применяемые при паянии: а — паяльная лампа: 1 — предохранительный стержень, 2 — резервуар для горючего, 3 — воздушное пространство, 4 — нагревательная ванночка (чашечка), 5 — каналы смесителя, 6 — труба, 7 — смесительная труба, 8 — сопло, 9 — защитное устройство от ветра, 10 — вентиль, 11 — крышка заливного отверстия, 12 — насос; б — защитное устройство для розжига паяльной лампы, в- керосиновая горелка  Лужением называется процесс покрытия поверхностей металлических изделий тонким слоем расплавленного олова или сплава олова со свинцом. Металл, наносимый на поверхность изделия, называется полудой. Лужение чаще всего выполняется при подготовке деталей к паянию, а также для предохранения изделий от коррозии, разъедания и окисления. Иногда лужение производится для специальных целей, например, перед заливкой подшипников. Лудят двумя способами: натиранием (большие изделия) и погружением в расплавленную полуду (небольшие изделия). Для лужения методом погружения изделие погружают в лудильную ванну или специальный аппарат до получения на его поверхности тонкого оловянистого покрытия. Процесс этот ведется в двух ваннах: сначала изделие погружают в ванну с хлористым цинком, затем в ванну с расплавленным оловом (рис. 254, а), нагретым до температуры, которая на 270—300° С выше температуры плавления. При понижении температуры ванны до 230—240° С лужение невозможно. Лужение деталей: а — облуживание детали погружением в ванну с оловом, б — нагрев детали для облуживания, в — облуживание нагретой детали путем растирания олова  Тема 13. Склеивание деталей. Соединение материалов склеиванием находит все более широкое применение в различных областях народного хозяйства. Склеивать можно пластмассы, керамику, стекло, легкие сплавы- алюминиевые, магниевые, а иногда стали - углеродистые, нержавеющие. Склеивание имеет существенные преимущества перед другими видами соединений — клепкой, сваркой, паянием и резьбовым. Технологический процесс склеивания деталей независимо от их конструкции, марок клеев и склеиваемых материалов состоит из следующих этапов: 1.) подготовка поверхностей склеиваемых деталей; 2.) нанесение клея на склеиваемые поверхности; 3.) выдержка после нанесения клея; 4.) сборка склеиваемых деталей; 5.) собственно склеивание при температуре от 25 до 250° С и выше; 6.) давление с выдержкой от 5 мин до 40 ч и более; 7.) очистка шва от подтеков клея; 8.) контроль качества клеевого соединения. Существуют различные виды клеев. Клеи типа БФ. Клей типа БФ, представляющий собой спиртовые растворы модифицированной, фенолформальдегидной смолы, применяется для склеивания самых разнообразных материалов, в том числе и металлов. Термостойкие клеи. Применяются для склеивания деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-32-200 применяется для склеивания из металлов и неметаллических материалов деталей, работающих непрерывно до 300 ч при 200° С и до 20 ч при 300° С. Клей наносят в два слоя. После нанесения первого слоя выдерживают 15—20 мин при 20° С, после нанесения второго слоя — 15—20 мин при 20° С и 90 мин при 65° С. Эпоксидные клеи. Эти клеи имеют различный состав. Их применяют для склеивания металлических материалов, дерева, фарфора, чугуна с цветными металлами, стекла с металлом и других материалов. Причины непрочности клеевых соединений: 1.) плохая очистка склеиваемых поверхностей; 2.) неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо; 3.) затвердевание нанесенного на поверхности клея до их соединения; 4.) недостаточное давление на соединяемые части склеиваемых деталей; 5.) неправильный температурный режим и недостаточное время сушки соединенных частей. Заключение. В процессе прохождения практики были изучены следующие темы: “Охрана труда. Техника безопасности слесаря механосборочных работ. Техника безопасности при работе на сверлильном станке”; “Ручной слесарный инструмент”; “Измерительный инструмент”; “ Разметку плоскостную”; “Резка металла”; “Рубка, правка и гибка металла”; “Опиливание”; “Притирка и доводка”; “Слесарная обработка отверстий. Сверление, рассверливание, зенкерование, развертывание, зенковка, цековка”; “Нарезание внутренней резьбы. Нарезание наружной резьбы”; “Слесарно-сборочные работы. Сборка разъемных соединений”; “ Заклепочные соединения”; “Пайка и лужение металла”; “ Склеивание деталей”. За определенное время прохождения практики были выполнены все поставленные в программе темы, цели и задачи. Студент изучил новые методики и освоил компетенции: ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес ОК 2. Организовывать собственную деятельность, определять методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Решать проблемы, оценивать риски и принимать решения в нестандартных ситуациях. ОК 4. Осуществлять поиск, анализ и оценку информации, необходимой для постановки и решения профессиональных задач, профессионального и личностного развития. ОК 5. Использовать информационно-коммуникационные технологии для совершенствования профессиональной деятельности. ОК 6. Работать в коллективе и команде, обеспечивать ее сплочение, эффективно общаться с коллегами, руководством, потребителями. ОК 7. Ставить цели, мотивировать деятельность подчиненных, организовывать и контролировать их работу с принятием на себя ответственности за результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. ОК 9. Быть готовым к смене технологий в профессиональной деятельности. Используемые источники. 1.) https://tepka.ru/slesarnoe_delo/index.html 2.) http://metallurgu.ru/books/item/f00/s00/z0000022/index.shtml |