Ремонтно- механДП. 1. 1 Краткие сведения о предприятии 5

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

СОДЕРЖАНИЕ Введение 4 1 Общий раздел 5 1.1 Краткие сведения о предприятии 5 1.2 Общая характеристика ремонтно-механического цеха и технологический процесс 8 1.3 Перечень и характеристика установленного оборудования цеха 15 2 Технологический раздел 19 2.1 Общая характеристика, расчет и выбор приводных электродвигателей для вертикально-фрезерного станка 19 2.1.1 Разработка электрической схемы управления для вертикально-фрезерного станка 21 2.1.3 Выбор электроаппаратов для силовой части схемы вертикально-фрезерного станка 24 2.1.4 Расчет электрического освещения, выбор источников света и светильников 25 2.1.5 Расчет вентиляционной установки вертикально-фрезерного станка 28 2.3 Выбор и проверка аппаратуры управления и защиты 30 2.4 Расчет и выбор электродвигателя для мостового крана 32 2.5 Сквозная таблица с характеристиками электрооборудования 33 2.6 Расчет электрической нагрузки 35 2.7 Расчет среднесменной мощности (Рсм, Qсм). 33 2.8 Расчет и выбор компенсирующего устройства 34 2.9 Определение максимальной расчетной мощности 36 2.10 Выбор питающей подстанции 38 2.11 Выбор числа и мощности трансформаторов на подстанции 40 2.12Выбор конструктивного исполнения подстанции 41 2.13 Выбор питающих кабелей 42 2.14 Выбор высоковольтного оборудования 44 2.15 Разработка схемы электроснабжения 49 2.16 Расчет распределительной сети 0,4кВ 52 2.17 Защитное заземление 54 2.18 Расчет заземления 55 3Экономический раздел 57 4 Охрана труда и техника безопасности 60 4.1 Техника безопасности 4.2 Электробезопасность 4.3 Пожаробезопасность 4.4. Защита окружающей 12.1. Организация текущего и перспективного планирования работы производственного подразделения. 12.2 Организация работы производственного подразделения. 12.3. Мотивация труда персонала и расчет заработной платы работников. 13. Заключение. 14. Литература. 48 ВВЕДЕНИЕ Электроэнергия — равноправный компонент производственного процесса, а значит, правильно спроектированное электроснабжение промышленного предприятия способно существенным образом оптимизировать издержки и в результате сократить себестоимость продукции. Простота и масштабируемость. Система электроснабжения промышленных предприятий не должна быть многоступенчатой, питающие сети не должны быть длинными, а способ прокладки сети должен быть максимально простым. Кроме того, система обязана обеспечивать возможность внедрения нового оборудования, то есть быть масштабируемой. Отсутствие перегрузок. При проектировании цехов промышленных предприятий значение имеет как размещение оборудования в цехах, так и расположение трансформаторных подстанций. По возможности каждый участок должен быть снабжен отдельным распределительным устройством, которое устанавливается рядом с центром нагрузки. Другие потребители и участки не должны иметь возможности подключения к данному устройству во избежание перегрузки. Обеспечение бесперебойного производственного процесса. На производствах с параллельными технологическими потоками сеть должна быть построена так, чтобы при необходимости отключения одного элемента сети (в случае аварии, с целью ремонта) отключались только те механизмы, которые относятся к данному потоку. Другие технологические потоки при этом должны оставаться в рабочем состоянии. Безопасность. Все используемое электрооборудование должно обладать степенью защиты, соответствующей условиям работы конкретного цеха. Если все эти факторы учтены на этапе проектирования системы, повышаются возможности расширения производства, внедрения новых технологий, применения инновационного оборудования. Элементы системы электроснабжения предприятий К основным элементам системы электроснабжения относятся: - источник питания; - линии электропередачи от источника питания к предприятию; - пункт приема электрической энергии; - распределительные сети; - приемники (потребители электроэнергии). Основными составными частями системы электроснабжения являются питающая и распределительная сети. Питающая сеть — это линии, отходящие от источника питания к пункту приема электрической энергии. Распределительные сети — это линии, подводящие электроэнергию от пунктов приема непосредственно к электрооборудованию. При этом схемы питания могут быть радиальными, магистральными или смешанными. Магистральная схема подразумевает питание узлов и мощных потребителей по отдельным линиям, присоединенным к магистрали в различных точках. Тема данной выпускной квалификационной работы – Техническая эксплуатация электрооборудования и сетей электромеханического участка у условиях ООО «ВагонДорМаш». Цель выпускной квалификационной работы – разработка проекта системы электроснабжения потребителей электроэнергии с применением последних разработок науки и техники, с обеспечением всех требований, которые предъявляются к системам электроснабжения, а также особенностей протекающих на предприятии технологических процессов. Исходя из поставленной цели работы, в процессе ее выполнения необходимо решить следующие задачи: – исследовать общую характеристику группы электрооборудования; – исследовать состав и характеристику потребителей электроэнергии; – рассчитать электрические нагрузок системы электроснабжения объекта и произвести расчет и выбор электрооборудования и силовой схемы объекта электроснабжения; – произвести выбор мощности компенсирующих устройств группы цехов; – произвести выбор числа и мощности цеховых трансформаторов; – произвести расчет токов короткого замыкания; – разработать систему электромеханического участка; – разработать рекомендации по организации защиты от перенапряжения. Объект исследования – система электроснабжения электромеханического участка. Предмет исследования – поиск оптимальных подходов в процессе проектирования системы электроснабжения и электрообеспечения участка. Результатом настоящей выпускной квалификационной работы будут являться технически-обоснованные предложения по разработке системы электроснабжения электромеханического участка, а так же комплекс практических рекомендаций по организации монтажа и ввода в эксплуатацию технического оборудования. 1 ОБЩИЙ РАЗДЕЛ 1.1Краткие сведения о предприятии Акционерное общество «Донэнерго» – один из крупнейших операторов услуг по передаче электрической энергии в Ростовской области, осуществляет свою деятельность практически на всей территории донского региона. АО «Донэнерго» – это десять электросетевых филиалов, оснащённых современным оборудованием на основе передовых разработок мировых и отечественных производителей. По данным на 1 июля 2022 года, услугами АО «Донэнерго» в Ростовской области пользуются свыше 508 тысяч физических и более 45 тысяч юридических лиц. Выполняя свою основную задачу – своевременное, надёжное и качественное обеспечение потребителей электроэнергией при минимальных технологических потерях, АО «Донэнерго» наращивает объём предоставляемых услуг. Объём полезного отпуска электроэнергии потребителям АО «Донэнерго» за первое полугодие 2022 года составил более 2,559 млрд кВт·ч. Общая протяжённость электрических сетей АО «Донэнерго». В настоящее время она составляет 20,1 тысячи километров, в том числе 14,5 тысячи километров воздушных линий и 5,5 тысячи километров кабельных линий. Эксплуатируется также свыше 6,3 тысяч трансформаторных подстанций и распределительных пунктов. Одна из приоритетных задач АО «Донэнерго» – сделать процесс технологического присоединения к объектам электросетевого хозяйства максимально простым и доступным для заявителей. Так, с января по июнь 2022 года специалистами Общества был присоединен к электросетям 51 объект особой социальной значимости, в том числе медицинские учреждения, учебно-образовательные заведения, детские сады, парки и спортивные объекты по всей Ростовской области. За данный период АО «Донэнерго» всего было исполнено более 3468 договоров на технологическое присоединение к электрическим сетям с заявленной мощностью свыше 80,46 МВт. Главный капитал Общества – это люди, работающие на предприятии, профессионалы, для которых энергетика стала главным жизненным приоритетом и настоящим призванием. Общая численность персонала АО «Донэнерго», включая все электросетевые филиалы, составляет порядка 4,3 тысячи человек. Техническая политика АО «Донэнерго» определяется необходимостью достижения надежности электроснабжения потребителей качественной электроэнергией, снижения издержек на эксплуатацию, удовлетворения спроса на услуги по передаче электрической энергии и присоединению потребителей. Техническая политика разработана на основе анализа состояния оборудования электрических сетей, изучения опыта работы аналогичных компаний России. Реализация технической политики предусматривает следующее: создание сетевой и технологической инфраструктуры, способствующей эффективному функционированию конкурентного рынка электроэнергии; преодоление старения основных фондов электрических сетей и электросетевого оборудования; развитие централизованного технологического управления электрическими сетями; обеспечение условий для присоединения к электрической сети субъектов энергетики на условиях не дискриминационного доступа, без снижения системной надежности; доведение технического уровня энергообъектов АО «Донэнерго» до мировых стандартов, повышение их надежности и управляемости посредством использования новой высокоэффективной техники и технологий; повышение эффективности функционирования за счет обоснованного упрощения главных схем, снижения издержек, оптимизации расходов на эксплуатацию и потерь электроэнергии в электрических сетях; обеспечение нормируемых показателей качества электроэнергии; применение новых видов оборудования (элегазовых и вакуумных выключателей, сухих и герметичных трансформаторов, проводов марки СИП и кабелей из «сшитого» полиэтилена.  Рисунок 1 – Предприятие НМЭС АО «Донэнерго» Эксплуатация электрических сетей включает в себя техническое обслуживание и ремонт. Техническое обслуживание состоит из комплекса работ и мероприятий по поддержанию работоспособности и исправности линий электропередачи и подстанций. Ремонт состоит из комплекса работ и мероприятий по восстановлению исправности и работоспособности, восстановлению ресурса объектов электрической сети и их элементов. Комплексы работ, направленные на обеспечение надёжности электрических сетей, надёжной их эксплуатации, проводятся с определённой периодичностью, при оптимальных трудовых и материальных затратах. За техническое состояние оборудования, зданий и сооружений, выполнение объёмов ремонтных работ, обеспечивающих стабильность установленных показателей эксплуатации, полноту выполнения подготовительных работ, своевременное обеспечение запланированных объёмов ремонтных работ запасными частями и материалами, а также за сроки и качество выполненных ремонтных работ отвечает собственник. 1.2 Общая характеристика ремонтно-механического цеха и технологический процесс. Ремонтно-механический цех (РМЦ) предназначен для ремонта и настройки электромеханических приборов, выбывающих из строя. РМЦ имеет два участка, в которых установлено необходимое для ремонта оборудование: токарные, строгальные, фрезерные, сверлильные станки и др. В цехе предусмотрены помещения для трансформаторной подстанции (ТП), вентиляторной, инструментальной, складов, сварочных постов, администрации и пр. РМЦ получает ЭСН от главной понизительной подстанции (ГПП). Расстояние от ГПП до цеховой ТП – 0,9 км, а от энергосистемы (ЭСН) до ГПП – 14 км. Напряжение на ГПП – 10 кВ. Количество рабочих смен – 2. Потребители цеха имеют 2 и 3 категорию надежности ЭСН. Грунт в районе РМЦ – чернозем с температурой +20  . .Вспомогательные помещения высотой 4 м, каркас здания цеха смонтирован из блоков-секций длиной 6 м каждый. Размеры цеха А×В×Н=48×28×10 м.п. Дополнительная нагрузка цеха – Pдоп = 400 кВт, Qдоп = 500 квар, Кп =0,5. Мощность электроосветительной электроустановки 24 кВт cosφ = 0,67 1.3 Перечень и характеристика установленного оборудования цеха. Таблица 2.1- Перечень и характеристика установленного электро оборудования.

Рассмотрим более подробно потребителей электроэнергии исследуемого объекта. Вентилятор представляет собой устройство, с помощью которого осуществляется перемещение газа, степень сжатия которого не менее 1,15 (или разность давлений на входе и выходе не превышает 15 кПа). Сварочный агрегат предназначен для осуществления сварочных работ различных металлоконструкций. С помощью сварочного трансформатора осуществляется преобразование сетевого напряжения (220 В, 380 В) в пониженное напряжение и преобразования тока до величины в тысячи ампер. Величина сварочного тока регулируется путем изменения индуктивного сопротивления или вторичного напряжения холостого хода трансформатора. Регулировка осуществляется за счет возможности секционирования количества витков, как в первичной, так и во вторичной обмотке. За счет этого обеспечивается возможность ступенчатого регулирования величины тока. Все сварочные трансформаторы имеют классификацию: - в зависимости от числа обслуживаемых рабочих мест; - в зависимости от количества фаз напряжения в сети (однофазные, трехфазные). - в зависимости от конструкции (с возможностью регулировки величины вторичного напряжения с помощью магнитного рассеяния, с возможностью регулировки величины вторичного напряжения с помощью переключения числа витков, с возможностью регулировки величины вторичного напряжения с помощью дросселя насыщения). Токарные станки предназначаются для обработки разнообразных поверхностей тел вращения из штучных или прутковых заготовок. Зубофрезерный станок предназначен для нарезания цилиндрических прямозубых, косозубых, а также червячных колес. Круглошлифовальные станки предназначаются для обдирочной и чистовой обработки деталей. С помощью заточного станка осуществляются заточка и переточка металлорежущих инструментов. Наиболее широкое распространение получили заточные станки, оснащенные абразивными шлифовальными кругами. Сверлильные станки — группа металлорежущих станков, которые предназначены для выполнения, как глухих, так и сквозных отверстий в сплошном материале. Плоскошлифовальный станок – металлорежущий станок для обработки поверхностей металлических деталей абразивом (периферией или торцом шлифовального круга). Кран мостового типа – это кран, оснащенный грузозахватными устройствами, которые подвешиваются грузовой тележке или тали, которые, в свою очередь, могут перемещаться вдоль стальной конструкции (мосту). Мостовые краны могут быть как общего назначения, так и специального (оснащенные грейферами, магнитами, захватами для контейнеров) и металлургические. 2 Технологический раздел (спецзадание) 2.1Общая характеристика, расчет и выбор приводных электродвигателей для вертикально-фрезерного станка Рассчитываем мощность и выбираем приводной электродвигатель главного привода вертикально-фрезерного станка. Мощность главного приводного электродвигателя  , кВт (1) , кВт (1)где  – расчетная мощность двигателя, кВт; – расчетная мощность двигателя, кВт; – мощность резания, кВт; – мощность резания, кВт; , – к.п.д. главного привода при полной нагрузке, принимаем , – к.п.д. главного привода при полной нагрузке, принимаем  = 0,8 = 0,8 Мощность резания  где  , Н – усилие резания; , Н – усилие резания; , м/мин – скорость резания. , м/мин – скорость резания.Усилие резания  (2) (2)где  – силовой коэффициент обработки материала; – силовой коэффициент обработки материала; , мм – глубина фрезерования; , мм – глубина фрезерования;  , мм/зуб– подача на зуб фрезы; , мм/зуб– подача на зуб фрезы; z, шт – число зубьев фрезы; XF, YF, UF, qF, – силовые и скоростные показатели степени, зависящие от свойств обрабатываемого материала, резца, вида обработки. Скорость резания:  , м/мин (3) , м/мин (3)гдеD, мм - диаметр фрезы; B, мм - ширина фрезы; Xv, Yv, Uv, mv, nv, о.е. – силовые и скоростные показатели степени, зависящие от свойств обрабатываемого материала, вида обработки, инструмента; z, шт – число зубьев фрезы; t, мм – глубина резания; S, мм/об – подача на максимальной производительности;  , мин – стойкость инструмента (фрезы); (T= 180 мин.) , мин – стойкость инструмента (фрезы); (T= 180 мин.)Выбираем данные значения, задаваясь данными таблиц [4.4, с.168, с.169, с.170] Принимаем следующие значения: S=0.2 мм/рез; t=10 мм;  о.е.; о.е.;  o.e.; o.e.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  мм; мм;  мм; мм;  шт. шт.Определяем скорость резания  Определяем усилие резания  Определяем мощность резания  Определяем расчетную мощность двигателя  Выбираем по каталогу [13] двигатель ближайшей большей стандартной мощности типа АИР и его технические характеристики записываем в таблицу 7.1. Таблица 2.2-Технические данные главного двигателя вертикально-фрезерного станка.

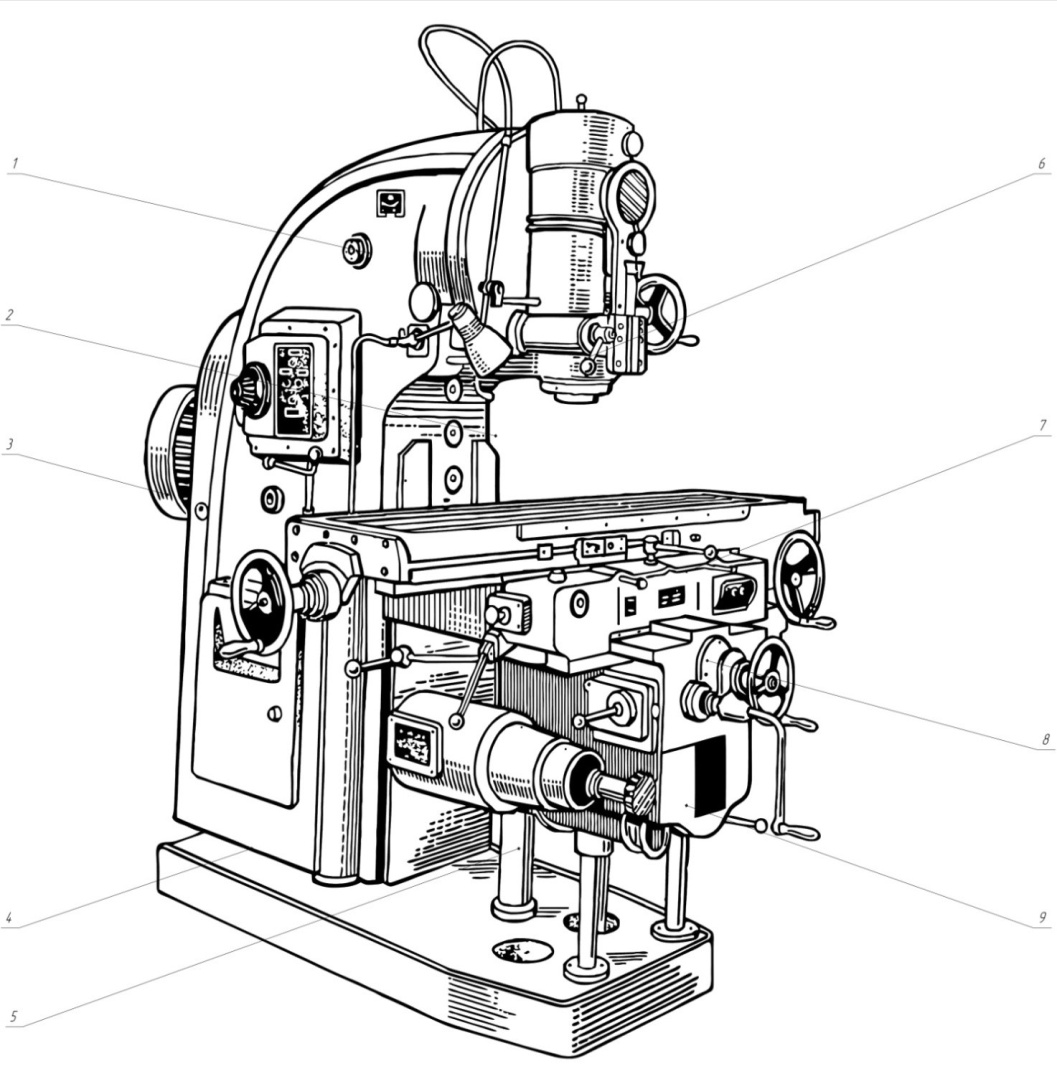

2.2.Разработка электрической схемы управления для вертикально-фрезерного станка  Рисунок - Вертикально-фрезерный станок. 1-указатель скорости; 2-лимб; 3-двигатель; 4-станина;5- коробка подач; 6-поворотная фрезерная головка; 7- салазки; 8-маховик; 9-консоль Состав схемы QF1, QF2- выключатель автоматический KM1- KM3- контакторы UZ1-UZ3- преобразователи частоты M1, M2- двигатели VD1-VD6- диоды QS1- пакетный выключатель KK1-KK4- тепловое реле TA1- трансформатор тока KA1- реле токовое KL1, KL2 - промежуточное реле SB1, SB2 - кнопки управления W1-W3- линия электропередачи RP1- потенциометр WD1-WD3- линия электропередач SBC1, SBC2- кнопки  Рисунок 6 - Схема электрическая принципиальная вертикально-фрезерного станка. Схема электрическая принципиальная вертикально-фрезерного станка предствлена на листе 3 графической части |