Надженость. 1. 1 Описание технологического процесса

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

|

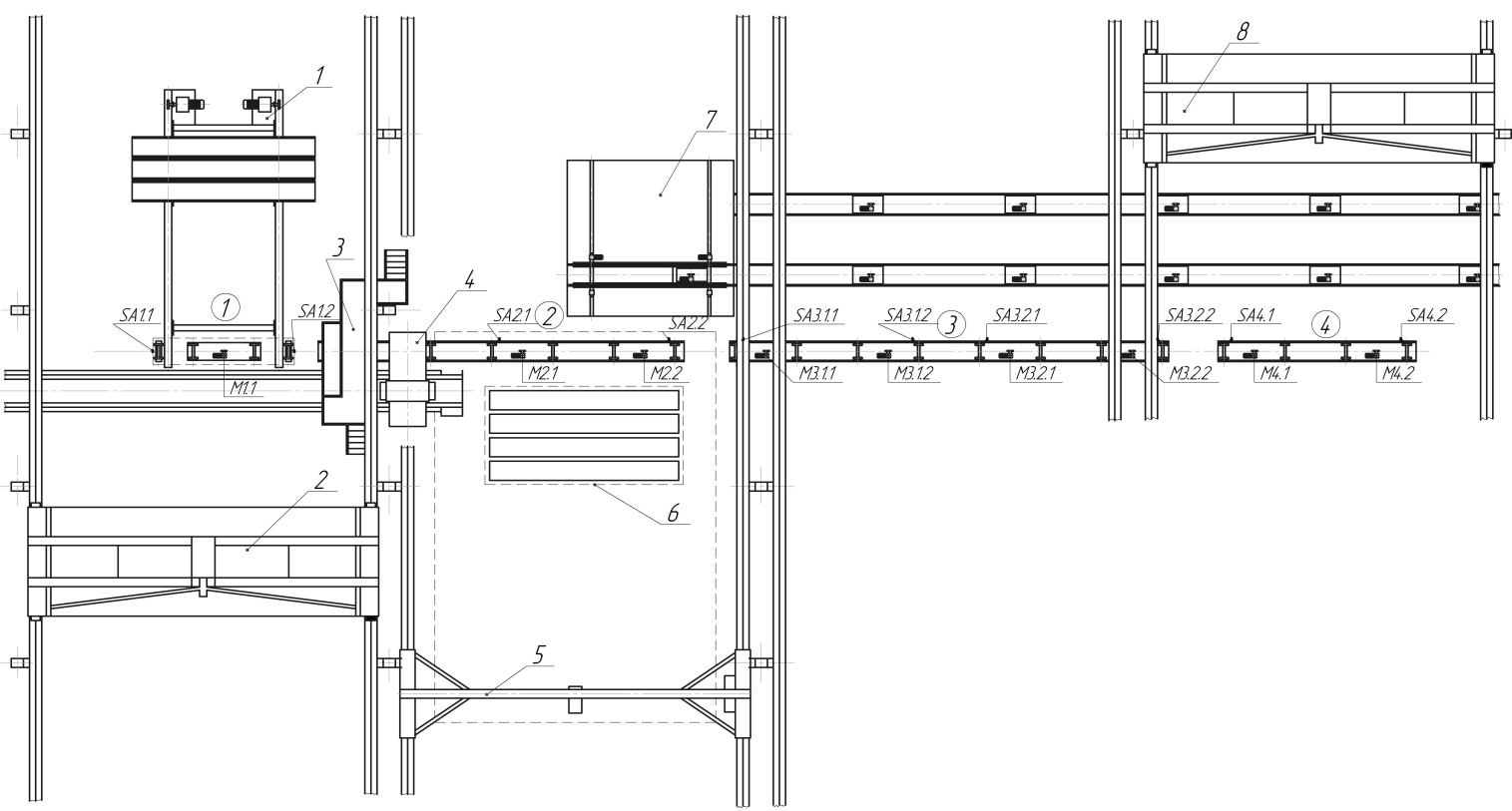

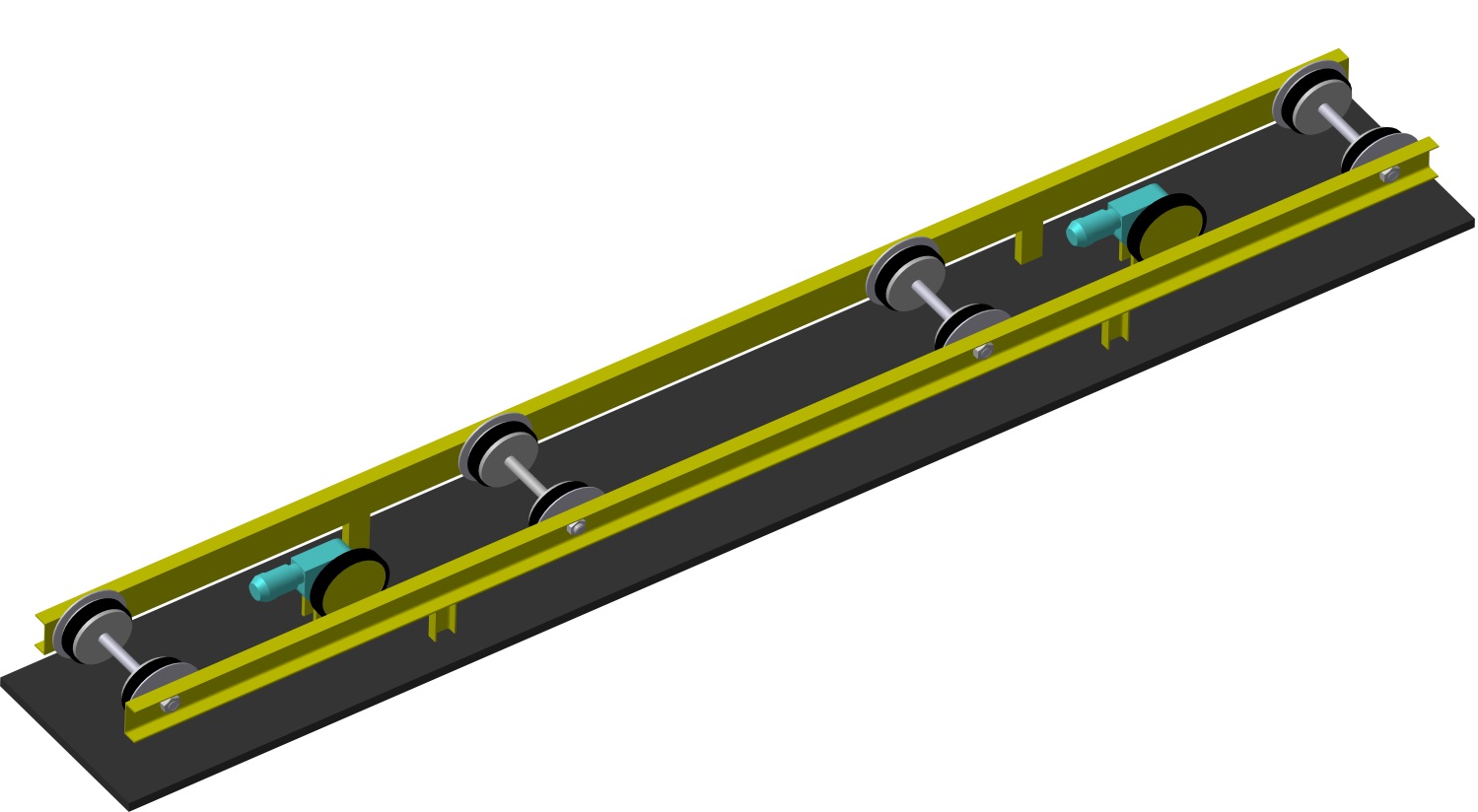

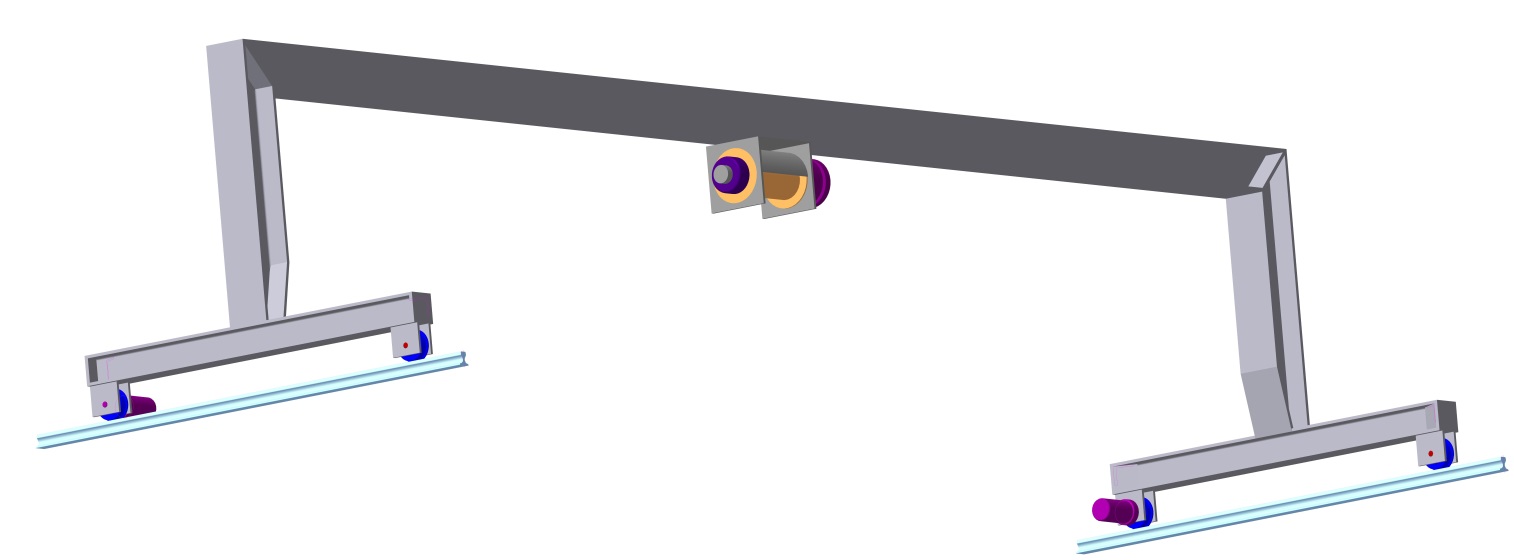

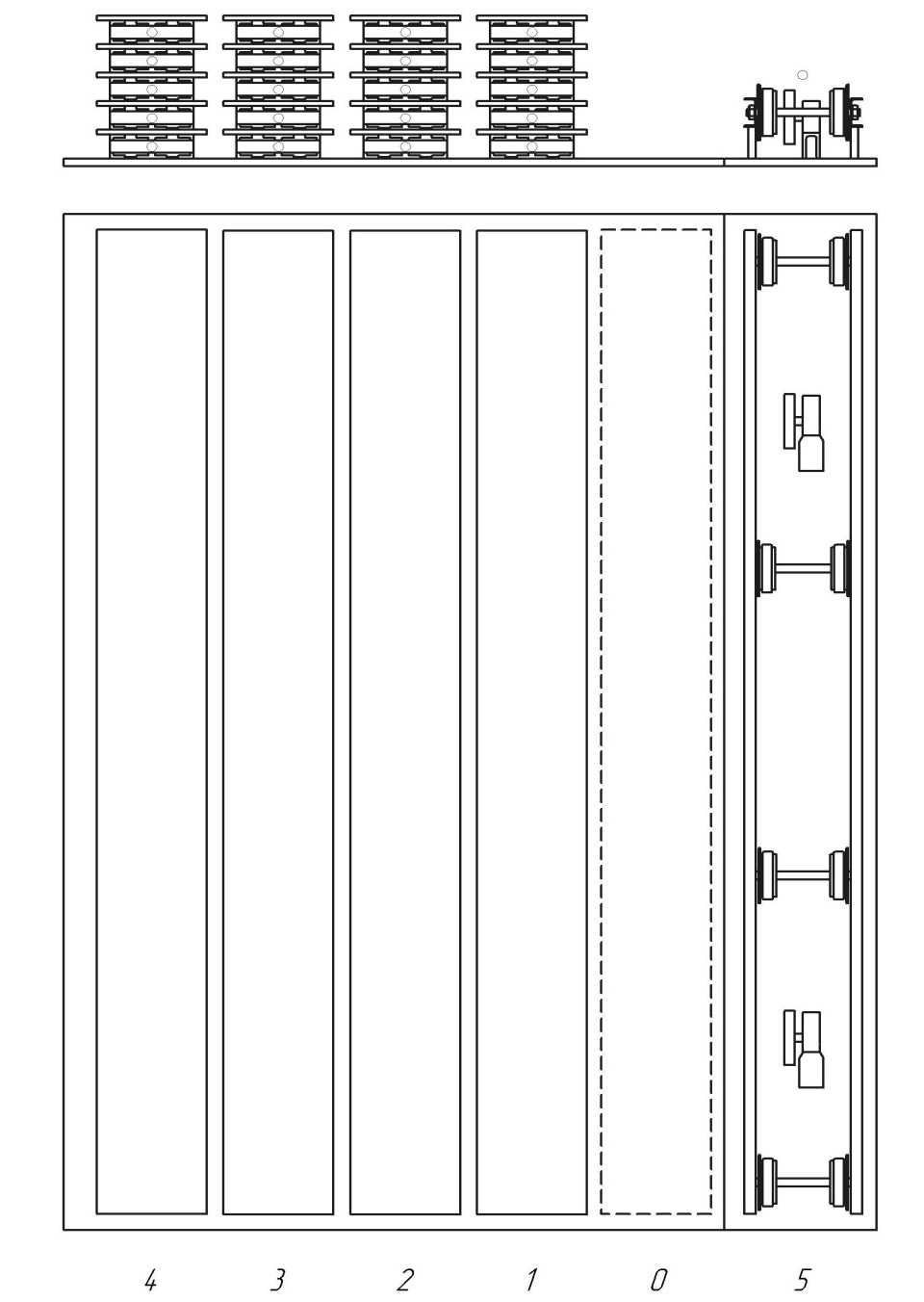

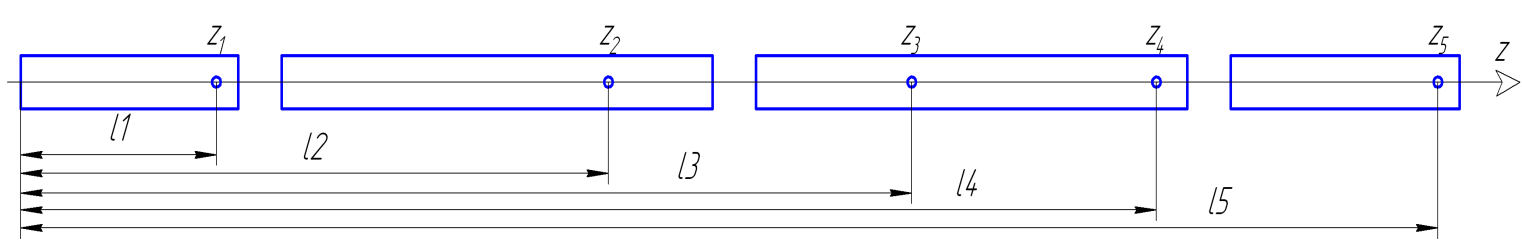

1.1 Описание технологического процесса Процесс производства ячеистого бетона на предприятии ОАО «Коттедж» в большей части является автоматизированными, поэтому переход к полной автоматизации производства является ведущей задачей руководства предприятия. Не последнее место в этом занимает установка по производству ячеистого бетона по технологии фирмы «Ytong». Технологический процесс производства ячеистого бетона состоит в следующем: - подготовка сырьевых компонентов; - смешивание сырьевых компонентов; - добавление газообразователя; - заливка формы раствором и транспортировка формы с помощью крана на отстой для набора определенной прочности; - транспортировка формы с массивом для разбора формы и разрезки массива; - формирование массивов на тележках с помощью автоклавного крана для помещения их в автоклав; - автоклавная обработка в течение 12 часов для набора положенной прочности бетоном; - разгрузка автоклава и перемещение массива с помощью автоклавного крана на цепной транспортер, который перемещает массив к цанговому крану; - цанговый кран производит разделение блоков и перемещение блоков на упаковку. Пористый бетон изготовляется с применением вяжущих, песка и воды. Вяжущие известь и цемент содержат СаО, который имеет решающее значение для процесса. Песок вводит в процесс SiO2. Из компонентов СаО, Н2О, SiO2 в автоклаве при твердении образуются новые минералы гидросиликаты кальция. Так что в конце пористый бетон состоит приблизительно из 60% гидросиликатов кальция и 40% остатков песка. Для того чтобы этот процесс протекал должным образом необходимо сырьевые материалы иметь в тонкомолотом виде. Добавленный ангидрид служит в первую очередь для регулирования реакций в автоклаве, дополнительно влияет на процесс вспучивания и набора пластической прочности. В смесителе сырьевые материалы перемешиваются. Причем на качество смешивания могут влиять как время смешивания, так и последовательность смешивания. Затем смесь заливают в предварительно смазанную форму. Высоту заливки смеси измеряют специальным шаблоном. Температура смеси в момент заполнения форм не должна быть ниже 35оС. В производстве ячеистого бетона участвуют разборные формы: большая часть отсоединяется от массива после набора им необходимой прочности и остаётся на участке набора бетоном прочности, а поддон (меньшая часть) уходит с массивом на разрезку, автоклавную обработку и упаковку. Так как процесс производства ячеистого бетона непрерывный, требуется, чтобы поддонов было в два раза больше. Это объясняется тем, что в то время как массив газобетона бетона с поддоном находятся в автоклаве необходимо, чтобы форма была в собранном виде и участвовала в технологическом цикле производства. Планировка участка с конвейером по перемещению поддонов показана на рисунке 1. Участок подготовки поддонов (УПП) включает в себя зону разгрузки поддонов 1 (участок упаковки), цанговый кран 2 установку по очистке поддонов 3, зону обмазки собранных форм 6, подающий конвейер 7. Подъемно – транспортная система УПП состоит из роликового подающего конвейера состоящего из 4-х секций, соединяющего зону разгрузки с зоной сборки форм 8, а также кран-балку 4, которая совершает перемещения по рельсам, проложенным по колоннам цеха от подающего конвейера к месту складирования поддонов, с помощью которой осуществляется перемещение неиспользуемых поддонов с подающего конвейера на склад 5 и обратно на конвейер. Управление кран–балкой осуществляется вручную – зацепление крюков за поддон, отцепление и позиционирование, относительно подающего конвейера и склада. Данные мероприятия не обладают высокой точностью и зависят от квалификации рабочих. В производственном цикле кран работает не постоянно, лишь при возникновении необходимости в заборе или установки поддона на секцию. Кроме того, на участке складирования поддонов не предусматривается постоянного наличия рабочих – здесь как правило работает персонал, не задействованный в основном производстве, что также увеличивает время простоя. Для устранения этого недостатка и улучшения показателей качества кран-балки участка подготовки поддонов, предлагается усовершенствовать её до мостового крана и автоматизировать работу вместе с подающим конвейером.  Рисунок 1.1.1 – Планировка участка подготовки поддонов (1 - напольный цепной конвейер; 2 - цанговый кран; 3 - пультовая; 4 - установка для очистки поддонов; 5 - кран-балка склада поддонов; 6 - склад поддонов; 7 - участок обмазки форм; 8 - КИП-кран)      2 1  Рисунок 1.1.2 – Секция подающего конвейера (1- вспомогательные ролики; 2- приводные ролики) Каждая секция конвейера (рисунок 2) имеет два ведущих основных ролика и ряд вспомогательных, по которым перемещаются поддоны. Основные ролики имеют независимые приводы, в качестве которых используется мотор-редукторы. Ролики выполнятся обрезиненными для улучшения сцепления их с поддонами и снижения уровня шума. Включение первой секции (позиция 4) конвейера осуществляется по сигналу контроллера о необходимости освобождения места для разгрузки цангового крана. Остальные секции включаются по сигналу оператора при необходимости дальнейшего продвижения поддона. Остановка привода каждой секции конвейера производится по сигналам конечных выключателей, определяющих положение поддона на секции.  Рисунок 1.1.3 – Кран-балка участка складирования поддонов  Рисунок 1.1.4 – Участок складирования поддонов На участке установлены асинхронные двигатели, которые размещены по два на каждую секцию конвейера, включение и отключение которых осуществляется оператором. Главная задача конвейера – это обеспечение бесперебойной работы участка разгрузки поддонов и участка сборки новых форм, а крана – своевременное снятие и установка поддона. При этом работа склада поддонов должна быть минимально задействована. 1.2 Анализ существующего оборудования, применяемого на участке подготовки поддонов. Предложения по модернизации оборудования В настоящее время существует множество подъёмно-транспортного оборудования, широко применяемого при производстве строительных материалов [1]. Машины и устройства, механизирующие перегрузочно-транспортные операции, можно подразделить на вспомогательные средства механизации (малая механизация) и основные средства механизации – оборудование большой производительности. На малых и средних складах широко применяют вспомогательные приспособления и устройства, частично механизирующие отдельные складские операции, но значительно облегчающие труд. К средствам малой механизации относятся разнообразные ручные тележки, подъемники, роликовые дорожки и другие. На многих складах средства малой механизации достаточно эффективны, особенно на мелких складах, а также недогруженных участках крупных складов, где содержание высокопроизводительного механизма может оказаться экономически нецелесообразным. Основными средствами механизации складов являются электро- и автопогрузчики, электрокары, конвейеры, мостовые и козловые краны, тельферы и так далее. Средства механизации, применяемые в складском хозяйстве, подразделяются также на ряд категорий и видов, объединяемых в отдельные группы по производительности, направлению и характеру перемещения грузов, виду движущей силы и типу конструкций. Классификацию подъемно-транспортного оборудования можно выполнить по следующим критериям: 1. По производительности и степени участия ручного труда: - Основные средства механизации (оборудование большой производительности): козловые краны, автомобильные краны, железнодорожные краны, конвейеры, погрузчики; - Вспомогательные средства механизации (малая механизация): ручные тележки, тали, блоки, рольганги, бочкоподъёмники, домкраты; 2. По направлению перемещения грузов: - Горизонтальное и слабонаклонное складское оборудование: транспортёры, скреперы, конвейеры; - Вертикальное и резконаклонное складское оборудование: элеваторы, многолюлечные подъёмники; - Смешанное (горизонтальное и вертикальное): пространственные конвейеры, подвесные канатные дороги, автопогрузчики; 3. По характеру перемещения грузов: - Периодического действия: электротележки, автотележки, подъёмники; - Непрерывного действия: конвейеры, элеваторы, транспортёры, спиральные спуски; 4. По виду движущей силы: - Самотечные устройства гравитационного действия: наклонные спуски, роликовые дорожки; - Механизмы с электрическими двигателями и внутреннего сгорания: электрокары, автокары, электроштабелёры; - Механизмы ручного действия: ручные тележки, рохли; 5. По типам конструкции: - Стационарные средства, конструктивно связанные со зданием: краны на колонне, краны-укосины; - Полустационарные средства, конструктивно связанные со зданием: мостовые краны, кран-балки; - Средства свободного перемещения, конструктивно не связанные со зданием: все средства напольного транспорта. Наиболее распространенным внутрицеховым оборудованиям являются одно и много балочные мостовые краны, передвигающиеся по рельсам сверху. Они имеют различные модификации и устройства управления. На заводе «Коттедж» к такому типу кранов можно отнести цанговый кран, расположенный на участке разборки и упаковки массивов, а также КИП-кран находящийся на участке сборки и разборки форм. Данные краны выполняют большую часть производственного цикла и имеют полностью программное управление с возможностью перехода на ручное, которое осуществляется с пультов. Стоит отметить, что они входят в комплекс автоматизации оборудования предприятия, имеющего автоматическое управление и диагностику состояния, что минимизирует участие человека в производственном цикле. Обращая внимание на участок подготовки поддонов, который находится между цанговым и КИП-краном, то здесь основное оборудование работает в ручном режиме. Здесь имеется следующее подъёмно-транспортное оборудование: 1. Кран-балка электрическая подвесная. Предназначена для работы в производственных и складских помещениях для перемещения штучных или пакетных грузов. Кран-балка рассчитана на средний режим работы (ПВ25%). Основные узлы кран-балки: несущая двутавровая балка № 24А, таль электрическая ТЭ2, две двухосные ведущие тележки с индивидуальными внешне расположенными электромоторами, две ведомые тележки, пусковая аппаратура, токосъемники и троллеи. Питание механизмов кран-балки осуществляется переменным током напряжением 380 В от троллеев. Управление кран-балкой производится пусковыми кнопками с пола. Такие кран-балки не могут быть использованы для работы на открытых эстакадах, во взрывоопасной и пожароопасной среде, а также для транспортировки расплавленного металла и взрывоопасных грузов. Чаще всего используются для подъема и передвижения штучных грузов в цехах, на складах, монтажных площадках и других промышленных помещениях, в условиях, когда подъем и перемещение груза не являются часто повторяющимися операциями и по производственным условиям не требуют быстрого и ритмичного выполнения подъемно-транспортных операций. 2. Роликовый четырёх-секционный напольный конвейер. Предназначен для работы в производственных цеховых и складских помещениях, был спроектирован для перемещения пустых металлических поддонов. Конвейер рассчитан на длительный режим работы (ПВ75%). Основные узлы секции конвейера: несущий швеллер, закреплённый на высоте 200 мм от пола, два червячных мотор-редуктора с частотой 2700 об/мин и мощностью 1,1 кВт, приводящих в движение прорезиненные ролики и ряд вспомогательных роликов, закреплённых на швеллере. Питание двигателей осуществляется переменным током напряжением 380 В, управление производится кнопками со стационарного пульта управления конвейером. В качестве модернизации предлагается создать систему автоматического управления конвейером и краном накопителя, без участия операторов, чтобы обеспечить автоматический бесперебойный цикл подачи поддонов от цангового до КИП-крана. Это позволит связать две автоматически работающие системы. В данном случае существующая конструкция крана и конвейера не соответствует предъявляемым требованиям и для этого предлагается произвести следующие мероприятия: - составить алгоритм автоматической работы крана и конвейера; - составить программу для контроллера; - спроектировать электрическую схему подключения приводов крана и конвейера к контроллеру; - заменить релейно–контакторную схему конвейера и крана на бесконтактную; - произвести поверочный расчёт механического оборудования, применяемого на участке подготовки поддонов; - спроектировать грузозахватное устройство крана; - выполнить техническую реализацию нового проектируемого оборудования. 1.3 Выбор целей автоматизации В условиях автоматизации всего предприятия необходимо произвести автоматизацию участка подготовки поддонов в состав которого входит конвейерная линия и кран-балка накопителя поддонов, для согласованной работы цангового крана и участка сборки. При работе участка подготовки поддонов возникает необходимость перемещения не нужных поддонов на склад (накопитель) или наоборот, перемещение их обратно на конвейер. Для этих целей используется кран-манипулятор с раздельным приводом. Перемещение поддонов по конвейерной линии происходит при помощи асинхронных электродвигателей. При автоматизации конвейера необходимо оптимально использовать склад, то есть минимизировать количество включений крана-манипулятора, но вместе с тем, поддерживать наличие поддонов на секции сборки форм. На основании этого, необходимо разработать систему автоматического управления транспортирующего конвейера, участка подготовки поддонов. Для этого необходимо выполнить следующие условия: 1. На 4 секции (секция сборки) всегда должен быть поддон. После забора поддона, максимальное время поставки следующего поддона не должно превышать 6 минут 30 секунд. Минимальное время забора поддона 7 минут. 2. На 1 секции (цанговый кран) поддоны могут появляться с периодичностью 5 минут 2 секунды, с учётом того, что цанговый кран снимает массив в течении 1 минута 15 секунд, после чего поддон может быть забран. 3. Время работы крана-манипулятора 1 минута 30 секунд. Необходимость перевод крана участка подготовки поддонов в автоматический режим объясняется следующими факторами: - автоматизация крана УПП приведет к увеличению производительности, как самого участка, так и всей линии в целом; - уменьшит участие человека в производственном цикле, а следовательно и человеческий фактор, который часто приводит к ухудшению производительности; - повысится надежность и показатели качества системы. Работоспособность крана определяет в дальнейшем работу портального крана, который ни только производит перенос форм (пустых и со смесью), но и производит сборку основной части формы с поддоном, который является той единицей участвующей во всем технологическом цикле. Применение для управления краном накопителя человека приводит к удорожанию эксплуатации первого и ухудшению работоспособности. Кроме всего прочего последнее может привести к неточной установке поддона на подающей конвейер и невозможность в дальнейшем собрать форму. Автоматизация привода перемещения позволит избежать данных факторов, за счет отслеживания положения крана относительно базовой точки. Кроме этого особенностью данного механизма наличие двух механически несвязанных двигателя, работоспособность которых очень трудно отследить без применения специальных устройств или систем. Автоматизация механизма подъема, за счет разработки системы подъема грузозахватного приспособления позволит легче производить загрузку и разгрузку подающего конвейера, что ускорит данную операцию. На данный момент на участке используется кран балка с ручным управлением, что требует модернизировать, с частичной заменой механической части механизма подъема. При перемещении поддонов по конвейерной линии точки их установки на каждой секции имеет установленное значение (рисунок 3). Первая секция является исходной точкой при перемещение поддонов. Ее начало принято за начало отсчета. Все расстояния отсчитываются относительно этой точки. При известной величине перемещения и скорости перемещения произведем расчет времени необходимого для перемещения поддона по конвейеру в конкретную точку.  Рисунок 1.3.1 – Схема расположения точек остановок поддонов на секциях конвейера Данная схема составлена на основе практических замеров расстояний в цехе. Технические параметры конвейерной линии представлены в таблице 1.3.1. Таблица 1.3.1 – Характеристики конвейера

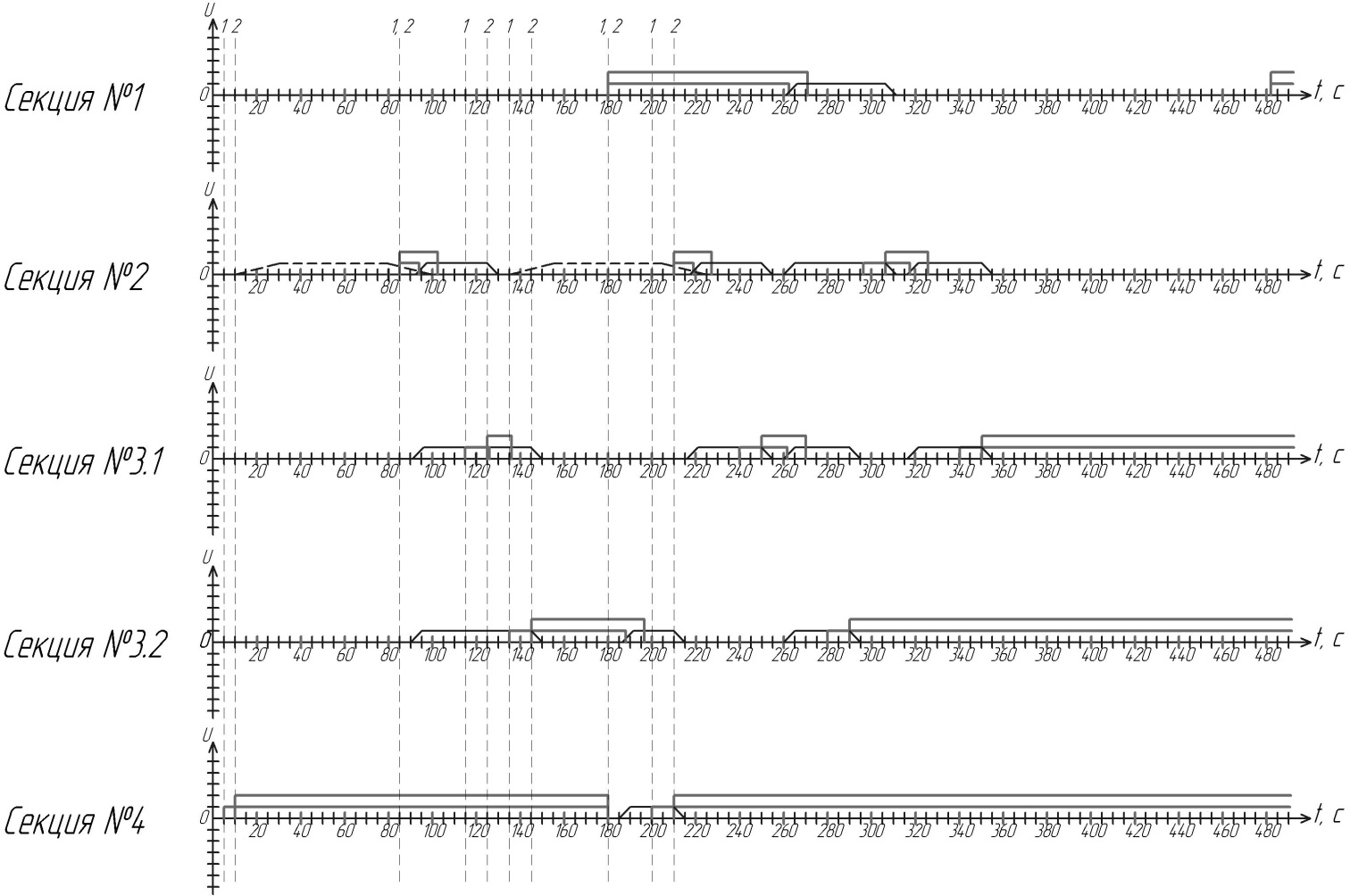

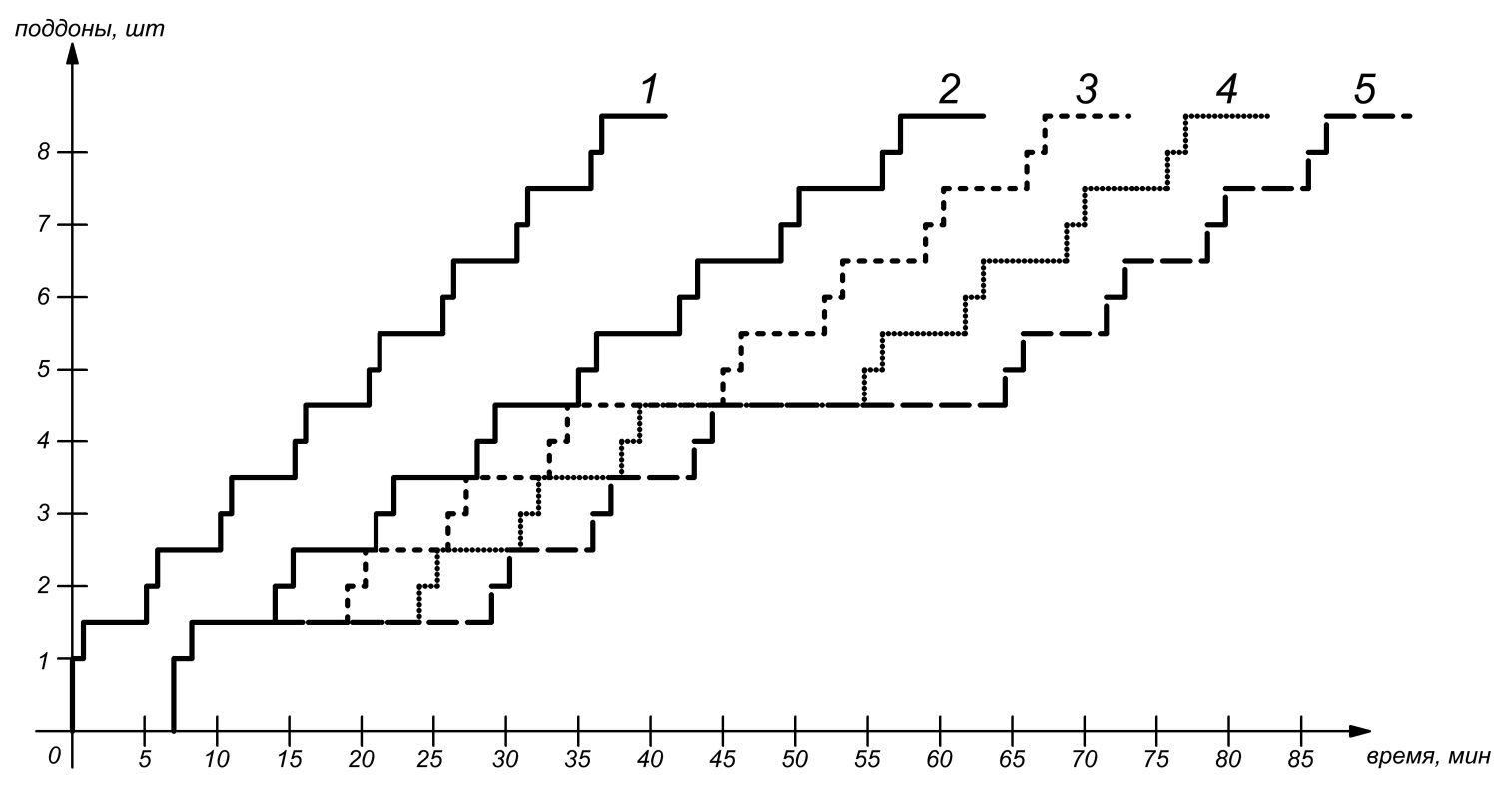

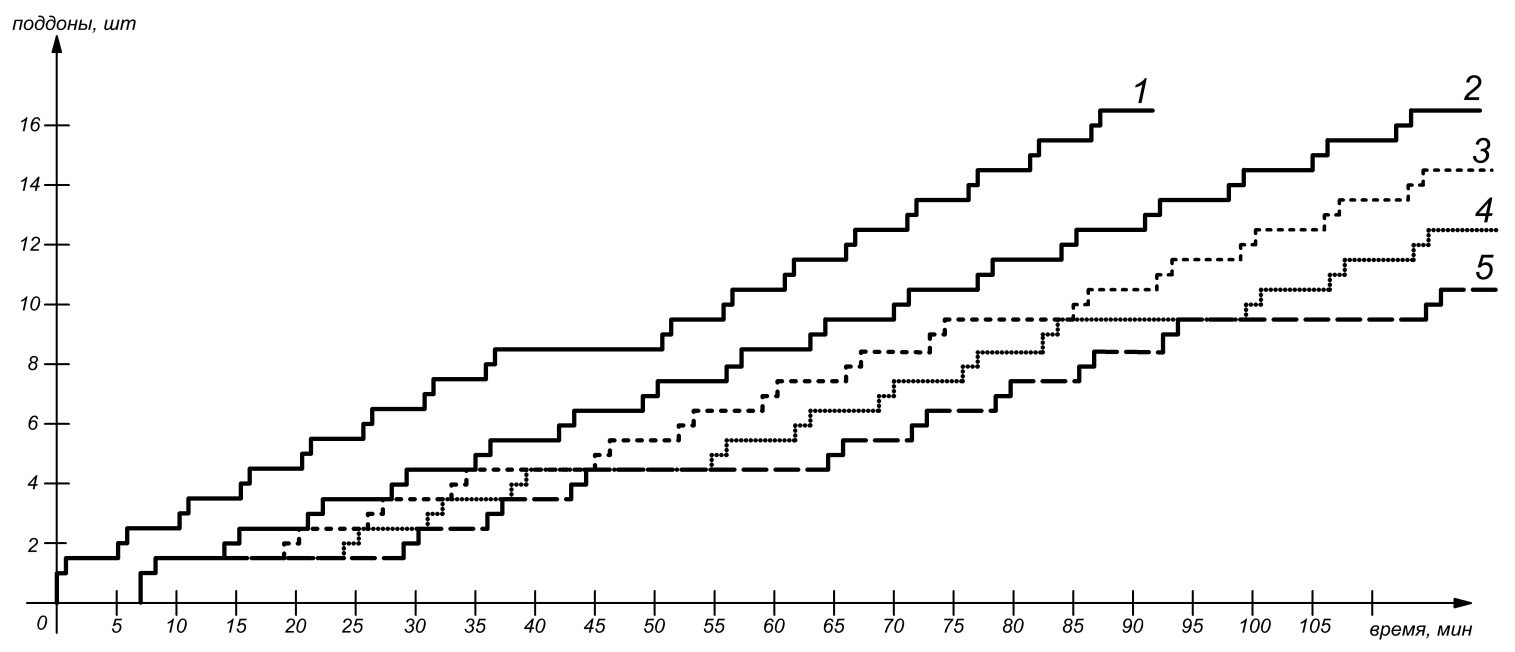

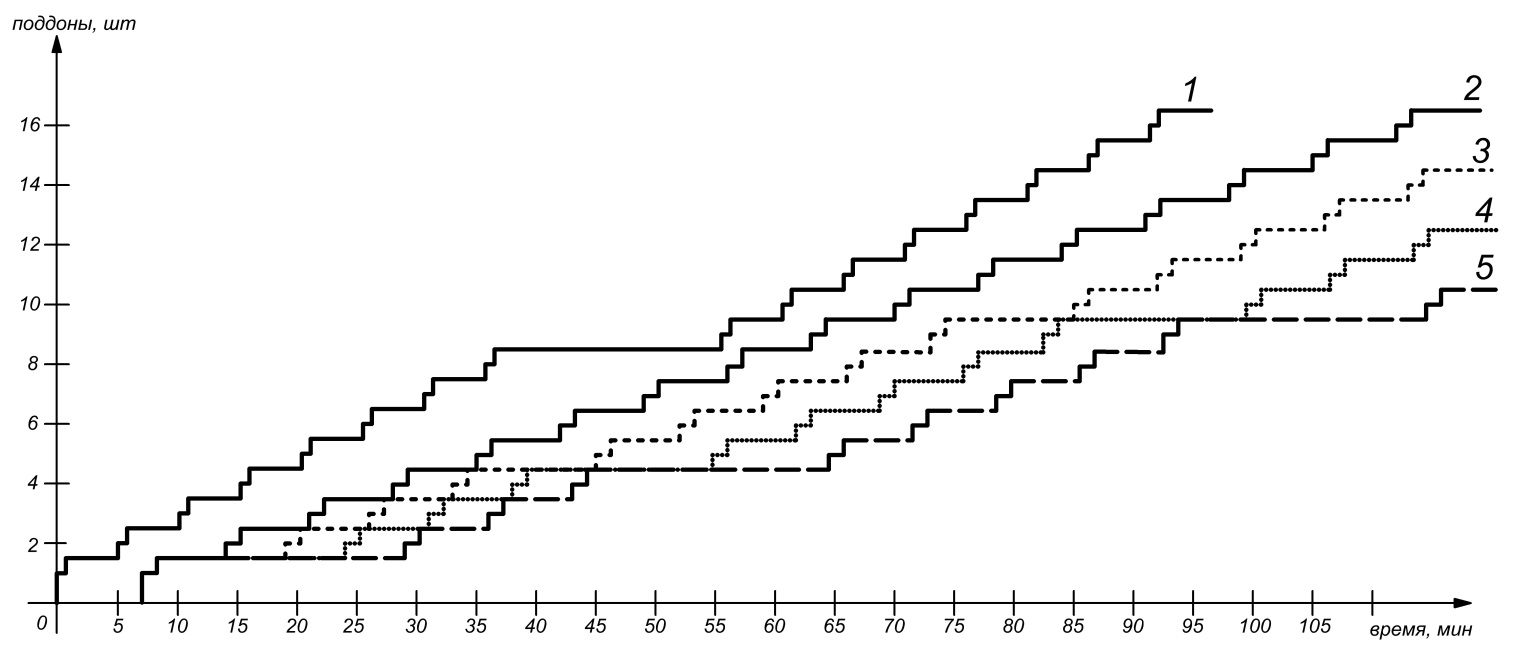

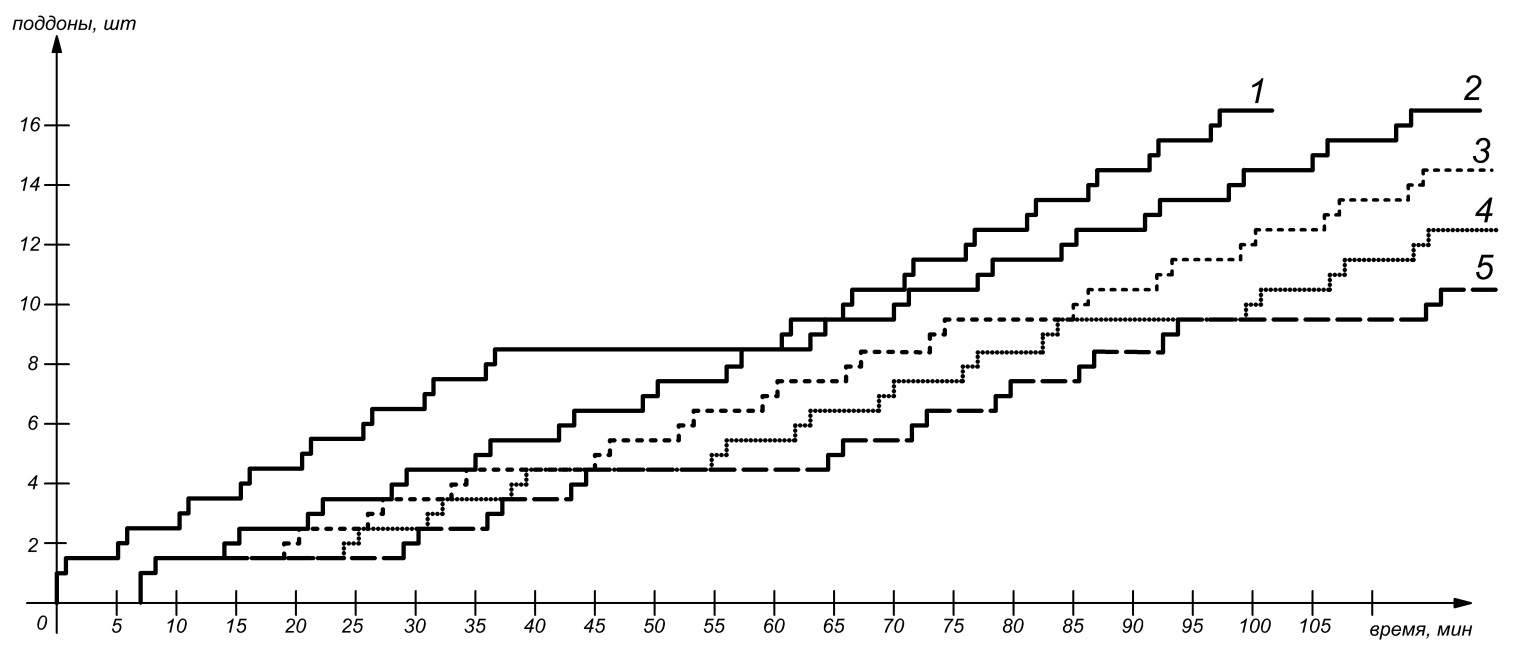

Исходя из временных показателей характеристик конвейера, среднее время перемещения поддонов с учётом торможения получается: - с 1 секции на 2 секцию - 38 секунд; - со 2 секции на 3.1 секцию - 36 секунд; - с 3.1 секции на 3.2 секцию - 23 секунды; - с 3.2 секции на 4 секцию - 25 секунд. 1.4 Создание графика загрузки участка подготовки поддонов В процессе исследований процессов и наблюдения за работой участка подготовки поддонов были составлены временные графики загрузки для одного из штатных состояний участка, на основании получаемых сигналов с датчиков и времени работы крана накопителя.  Рисунок 1.3.2 – Графики загрузки участка подготовки поддонов Цифрами 1 и 2 показаны начало появления сигналов с первого и второго датчика наличия поддона на секциях, пунктирными линиями обозначена работа крана, остальные сигналы в виде трапеций обозначают работу приводных двигателей секций, то есть перемещение поддонов. 1.5 Графики работы конвейерной линии На предприятии установлены шесть автоклавов, при этом, каждый автоклав вмещает по восемь поддонов с массивами блоков. Следовательно, после автоклавирования на участок подготовки поддонов поступает одновременно 8 поддонов, а при разгрузке двух автоклавов – 16. Исходя из этого были разработаны следующие графики загрузки участка подготовки поддонов:  Рисунок 1.4.1 – Поступление 8 поддонов с последующей сборкой  Рисунок 1.4.2 – Поступление 16 поддонов с интервалом между разгрузкой автоклавов 10 минут  Рисунок 1.4.3 – Поступление 16 поддонов с интервалом между разгрузкой автоклавов 15 минут  Рисунок 1.4.4 – Поступление двух массивов из 16 поддонов с интервалом между разгрузкой автоклавов 20 минут На графиках цифрами обозначены: 1 – Процесс очистки поддонов; 2 – Процесс непрерывной сборки форм; 3 – Процесс сборки с увеличением времени интервала на 5 минут; 4 – Процесс сборки с увеличением времени интервала на 10 минут; 5 – Процесс сборки с увеличением времени интервала на 15 минут. Ахтулов Алексей Леонидович, Ахтулова Людмила Николаевна, Кирасиров Олег Михайлович, Машонский Вячеслав Александрович Построение имитационной модели двухбалочного мостового крана // Вестник СибАДИ. 2012. №3 (25). URL: https://cyberleninka.ru/article/n/postroenie-imitatsionnoy-modeli-dvuhbalochnogo-mostovogo-krana (дата обращения: 12.02.2023). Галицков С. Я., Ионов А. А. Манипулятор участка складирования поддонов как объект управления // Вестник Самарского государственного технического университета. Серия: Технические науки. 2010. №4 (27). URL: https://cyberleninka.ru/article/n/manipulyator-uchastka-skladirovaniya-poddonov-kak-obekt-upravleniya (дата обращения: 13.02.2023). Мартовицкий Л. М., Глушко В. И., Сочава А. И., Федерякин И. А., Гальченко Л. В., Шанина З. М., Клименко А. В. Конструктивные и эксплуатационные предпосылки создания подъемно-транспортных кранов-роботов в машиностроении // Нові матеріали і технології в металургії та машинобудуванні. 2010. №1. URL: https://cyberleninka.ru/article/n/konstruktivnye-i-ekspluatatsionnye-predposylki-sozdaniya-podemno-transportnyh-kranov-robotov-v-mashinostroenii (дата обращения: 14.02.2023). Орлов А. А., Титов Д. В., Астафьев А. В. СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ ДВИЖЕНИЯ ПРОМЫШЛЕННЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ РАДИОЧАСТОТНЫХ ИДЕНТИФИКАЦИОННЫХ МЕТОК // Приборостроение. 2021. №3. URL: https://cyberleninka.ru/article/n/sistema-avtomaticheskogo-kontrolya-dvizheniya-promyshlennyh-izdeliy-s-ispolzovaniem-radiochastotnyh-identifikatsionnyh-metok (дата обращения: 15.02.2023). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||