1. 1Расчёт посадок гладких цилиндрических сопряжений 5

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

Содержание Введение 4 1 Установление и расчёт точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталей. 5 1.1Расчёт посадок гладких цилиндрических сопряжений 5 1.1.1 Расчет посадки 80 H7/c8 5 1.1.2 Расчет посадки 22 M8/h6 8 1.2 Выбор и обоснование средств измерений для контроля линейных размеров деталей 12 1.2.1 Контроль вала 80 с8 12 1.2.2 Контроль отверстия 80 H7 13 1.3 Расчет допусков калибров и контркалибров для контроля гладких цилиндрических деталей 19 1.5 Выбор и расчёт посадок шпоночного соединения 23 ВведениеСовременное машиностроительное производство может быть высокопроизводительным и обеспечить требуемое качество выпускаемых изделий при их серийном и массовом выпуске только при его организации на основе принципа взаимозаменяемости. Принципом взаимозаменяемости называется комплекс научно-технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость детали, сборочных единиц и изделий. Для того, чтобы выделить основные элементы взаимозаменяемости изделий, рассмотрим общую схему производственного процесса в машиностроении (рисунок 1).  Рисунок 1. Общая схема производственного процесса в машиностроении. Рисунок 1. Общая схема производственного процесса в машиностроении.Таким образом, к основным элементам обеспечения взаимозаменяемости изделий можно отнести: 1. Нормирование параметров; 2.Контроль соответствия действительных значений параметров установленных стандартизированных требований. Причем выделенные элементы относятся как к продукции на различных этапах ее преобразования, так и к технологическим процессам, преобразующим продукцию. 1 Установление и расчёт точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталей.Расчёт посадок гладких цилиндрических сопряжений1.1.1 Расчет посадки 80 H7/c8Посадка H7/c8 в системе основного отверстия является посадкой второго уровня предпочтительности. Применяют в отдельных случаях, обоснованных расчетом, в достаточно точных подвижных соединениях, работающих при особо тяжелых нагрузках и(или) высоких температурах, способствующих уменьшению рабочего зазора из-за температурных деформаций деталей. Примеры применения таких посадок: поршни в цилиндрах и выпускные клапаны в направляющих втулках в двигателях внутреннего сгорания, тяжелонагруженные валы в подшипниках скольжения в прокатных станах, крупных турбинах, насосах, компрессорах и т.п. Рассчитываем предельные размеры отверстия 80 H7 По ГОСТ 25346-89 определяем величину допуска IT7=30 мкм, значение основного отклонения ЕI=0 мкм. Верхнее отклонение: ES=ЕI+IТ=0+30=30 мкм. Предельные размеры отверстия: Dmax=Do+ES=80 +0.030=80.030 мм; Dmin=Do+ЕI=80 +0.000=80.000мм. Расчет наиболее вероятного диаметра отверстия: Dm=(Dmax+Dmin)/2=(80,030+80.000)/2=80.015 мм. Рассчитываем предельные размеры вала 22 c8. По ГОСТ 25346-89 определяем величину допуска IT8=40 мкм, значение основного отклонения es = -150 мкм. Нижнее отклонение ei=es-IT=-150-40 =-190 мкм. Предельные размеры вала: dmax=do+es=80 -0.150 =79.850 мм; dmin=do+ei=80 -0.190=79.810 мм. Расчет наиболее вероятного диаметра вала: dm=(dmax+dmin)/2=(79,850+79,810)/2=79,830 мм. Результаты расчетов сведем в таблицу 1.1. Таблица 1.1 - Расчет предельных размеров соединения 80 H7/c8

Так как размеры вала меньше размеров отверстия, то посадка с зазором. Строим схема расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов). Smax=Dmax-dmin=80.030-79.810=0.220 мм; Smin=Dmin-dmax=80.000-79.850=0.150 мм. Dср=(Dmax+Dmin)/2=(80.030+80.000)/2=80.015мм. dср=(dmax+dmin)/2=(79.850+79.810)/2=79.830 мм. Допускпосадки TS=IT(D)+IT(d)=0.030+0.040=0.070 мм. Проводим проверку TS= Smax-Smin =0.220-0.150=0.070 мм. Средний зазор Sср=(Smax+Smin)/2=(0.220+0.150)/2=0.185 мм. Проводим проверку Sср= Dср -dср =80.015-79.830 =0.185 мм.  Рисунок 1.1 – Схема расположения полей допусков сопрягаемых деталей80H7/c8 Принимаем нормальный закон распределения случайных погрешностей и рассчитываем предельные значения вероятных зазоров(натягов). Так как Dср>dср, то рассчитываем вероятность математического ожидания получения зазора: MS= Dср -dср =80.015-79.830 =0.185 мм. Smaxвep.=MS+3s; Sminвер.=MS-3s;  где S,N- среднее квадратичное отклонение сопряжения. Smax вер.=185 +3·8=210 мкм=0.210 мм; Smin вер.=185 -3·8=160 мкм=0.160 мм.  Распределение вероятных зазоров представим графически (рис. 1.2). 1.1.2 Расчет посадки 22 M8/h6Посадка M8/h6 в системе основного вала является посадкой третьего уровня предпочтительности. Встречаются достаточно редко, например, в механизмах перемещения узлов некоторых оптико-механических приборов. Рассчитываем предельные размеры отверстия 22 M8. По ГОСТ 25346-89 определяем величину допуска IT8=33 мкм, значение основного отклонения ES=-8+дельта=-8+12=4мкм; где дельта=12 мкм. Нижнее отклонение: EI=ES-IT=4-33=-29 мкм. Предельные размеры отверстия: Dmax=Do+ES=22+0,004=22,004 мм; Dmin=Do+ЕI=22+(-0,029)=21,971 мм. Расчет наиболее вероятного диаметра отверстия: Dm=(Dmax+Dmin)/2=(22,004+21,971)/2=21,988 мм. Рассчитываем предельные размеры вала 22 h6. По ГОСТ 25346-89 определяем величину допуска IT6=13 мкм, значение основного отклонения es=0 мкм. Нижнее отклонение ei=es-IT=0-13=-13 мкм. Предельные размеры вала: dmax=do+es=22+0=22,000 мм; dmin=do+ei=22+(-0,013)=21,987 мм. Расчет наиболее вероятного диаметра вала: dm=(dmax+dmin)/2=(22,000+21,987)/2=21,994 мм. Результаты расчетов сведем в таблицу 1.1. Таблица 1.1 - Расчет предельных размеров соединения 22 M8/h6

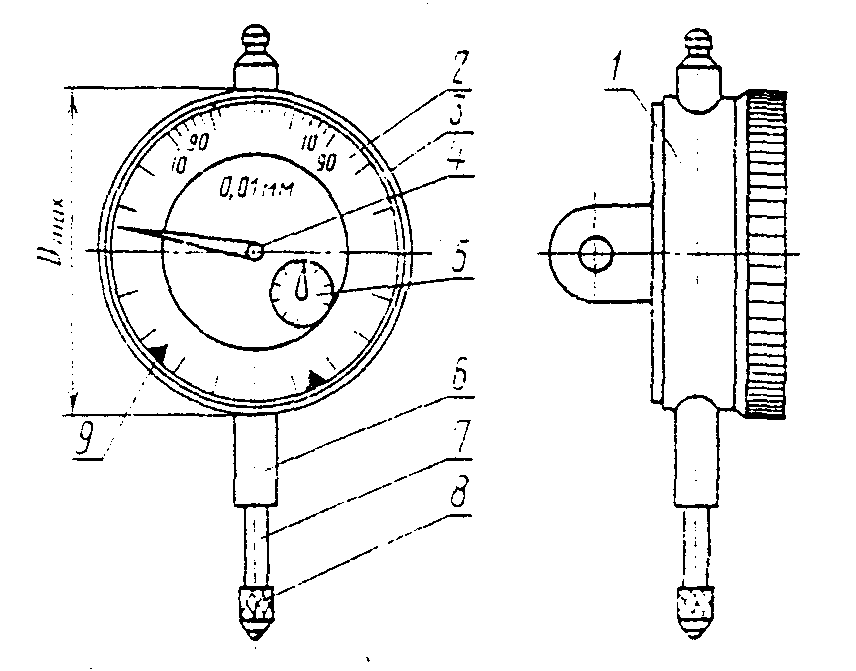

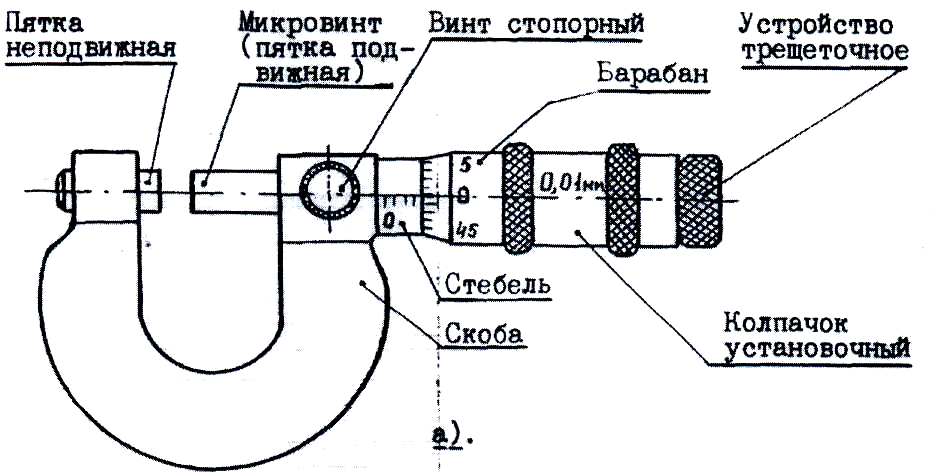

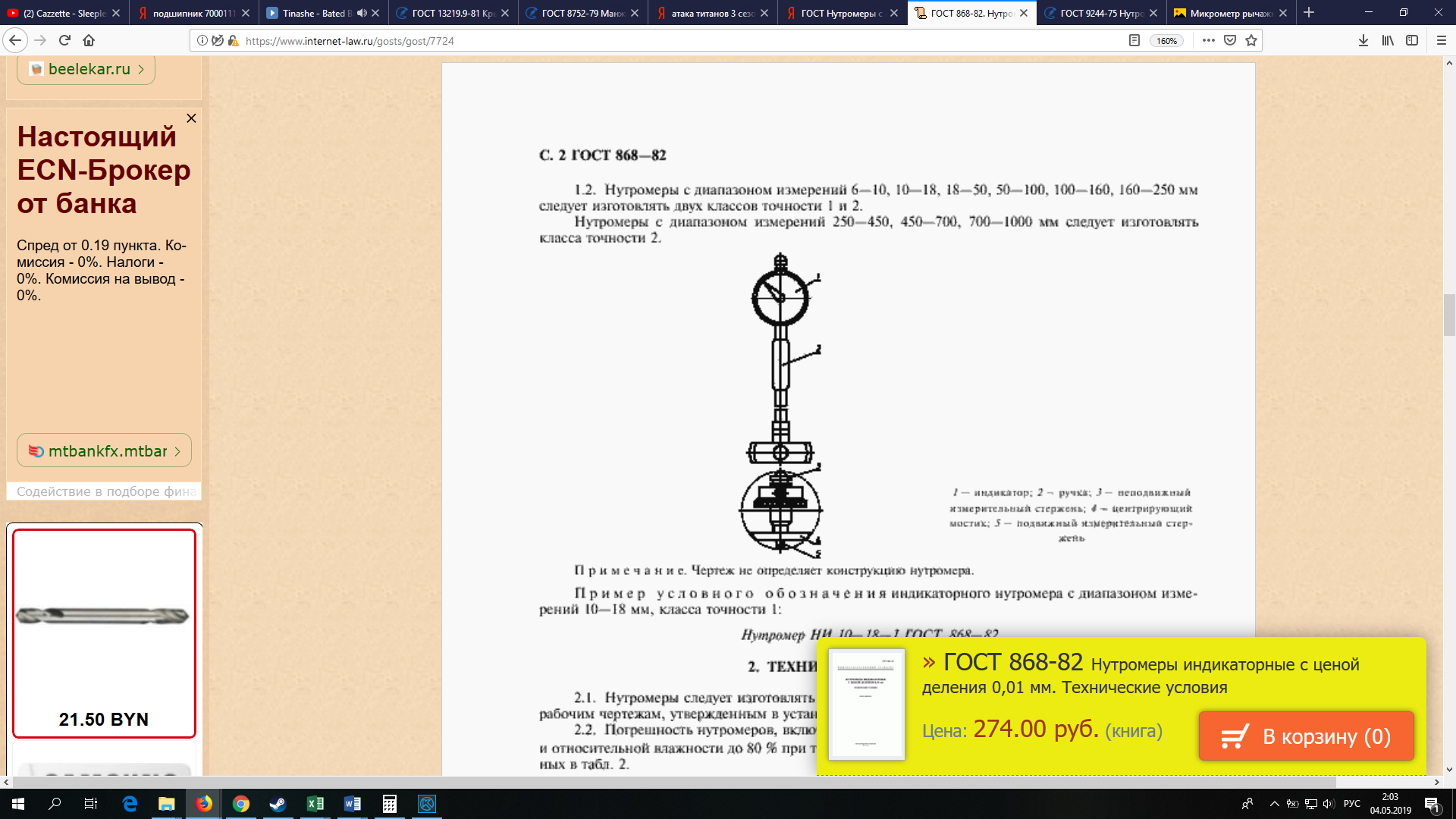

Так как размеры вала пересекаются с размерами отверстия, то делаем вывод что посадка переходная Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов). Nmax=dmax-Dmin=22,000 -21,971=0,029 мм; Smax=Dmax-dmin=22,004-21,987=0,017 мм. Dср=(Dmax+Dmin)/2=(22,004+21,971)/2=21,988 мм. dср=(dmax+dmin)/2=(22,000+21,987)/2=21,994 мм. Допускпосадки: TS=IT(D)+IT(d)=0,033+0,013=0,046 мм. Проводим проверку: TS=Nmax+Smax=0,029+0,017=0,046 мм.  Рисунок 1.1 – Схема расположения полей допусков сопрягаемых деталей 22 M8/h6 Принимаем нормальный закон распределения случайных погрешностей и рассчитываем предельные значения вероятных зазоров(натягов). Так как Dср<dср, то рассчитываем вероятность математического ожидания получения натяга: MS/N= dср -Dcp=21,994-21,988=0,006 мм. Проводим проверку: MS/N=(Nmax-Smax)/2=(0,029-0,017)/2=0,006 мм; Smaxвep.=MS+3s; Sminвер.=MS-3s;  где S,N- среднее квадратичное отклонение сопряжения. Nmax вер.=6+3·6=24 мкм=0.024 мм; Nmin вер.=6-3·6=-12 мкм=0.012 мм. Smax вер.=|-3 | мкм=0.003 мм. При применении переходных посадок в сопряжениях возможны зазоры или натяги. Поэтому рассчитываем вероятность их получения. Для определения площади, заключенной между кривой Гаусса, осью ординат и осью абсцисс, удобно использовать табулированные значения функции.  , ,где  MS/N=6 мкм;  =6 мкм. =6 мкм.z=6/6=1, Ф(z)=34.13%. Тогда вероятность получения натяга P(N)=50%+34.13%=84.13%; вероятность получения зазор P(S)=50%-34.13%=15.87%.  Распределение вероятных зазоров(натягов) представим графически (рис. 1.4). 1.2 Выбор и обоснование средств измерений для контроля линейных размеров деталейДля первой посадки задачи 1 выбрать и обосновать универсальные средства измерений с указанием их основных метрологических характеристик и условий использования в случае приёмочного контроля диаметров сопрягаемых деталей. Привести схемы измерений и дать краткое описание реализуемых измерительных процедур. Необходимо подобрать средства измерений для контроля посадки 80 H7/с8. Для этого используем РД 50-98-86 «Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм». 1.2.1 Контроль вала 80 с8По таблице 5 “Измерение наружных размеров станковыми средствами измерения” и таблице 6 “Измерение наружных размеров накладными средствами измерения” РД 50-98-86 определяем , что для вала Ø80 с8 при допуске IT=46 мкм допускаемая погрешность измерения составляет [δ]=12 мкм. Здесь же рекомендуются станковые средства измерения (таблица 5) 7в, 11а, 13а, 14а, 31, 32б, 35б и накладные средства измерения (таблица 6) 4а, 5б, 6а расписанные в таблице 1. а) станковые средства измерений: 7в- индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм , класс точности 1. Установочные узлы (ГОСТ 10197-70)-штативы и стойки с диаметром колонки не менее 30 мм и наибольшим вылетом головки до 200 мм (С-IV;Ш-11H; ШМ-11H). Используемое перемещение измерительного стержня- 1 мм. Класса применяемых концевых мер длины - 4. Температурный режим – 5оС. Предельная погрешность измерения – 12 мкм. б) накладные средства измерения: 4а – микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере. Вариант использования – микрометры при работе находятся в стойке или обеспечивается надежная изоляция от тепла рук оператора. Температурный режим – 2оС. Предельная погрешность измерения - 10 мкм. Предельная погрешность приборов соответствует требованиям, т.е. δ<[δ] . 1.2.2 Контроль отверстия 80 H7По табл. 7 “Измерение внутренних размеров” РД 50-98-86 определяем, что для отверстия Ø80 H7 при допуске IT=30 мкм допускаемая погрешность измерения составляет [δ]=9 мкм. Здесь же рекомендуются средства измерения 6а, 9а, 12 расписанные в таблице 2. 6а- нутромеры индикаторные (НИ) с ценой деления отсчётного устройства 0,01 мм. Используемое перемещение измерительного стержня – 13 мм. Средства установки – Микропара устанавливается по установочной мере Шероховатость поверхности отверстия – Ra ≤1,25 мкм. Температурный режим – 3°С. Предельная погрешность измерения – 6,5 мкм. Предельная погрешность приборов соответствует требованиям, т.е. δ<[δ] . Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм. (ГОСТ 577—68)  1— корпус; 2— циферблат; 3 — ободок; 4 — стрелка; 5 — указатель; 7 — измерительный стержень; 8 — измерительный наконечник; 9— указатель поля допуска. Схема измерения: а) настройка б) измерение  dизм=H+a; в) схема контролируемого сечения:     1 2 3 Микрометр гладкий (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере.  а) схема настройки Концевые меры длины    А         Б Б      А    1 б) схема измерения:     1 Схема контролируемого сечения:     2 1 3 Нутромеры индикаторные с ценой деления 0,01 мм. ( ГОСТ 868-82)  1— отсчётное устройство; 2—Ручка; З— корпус; 4— мостик. Схема измерения: а) настройка  1 –нутромер индикаторный; 2 – измерительные боковики; 3 – блок концевых мер длины; 4 __ измерительный мостик;   Схема контролируемых сечений:      1.3 Расчет допусков калибров и контркалибров для контроля гладких цилиндрических деталейДля второй посадки задачи 1 рассчитать комплект калибров для осуществления приёмочного контроля диаметров сопрягаемых деталей. Построить схемы расположения полей допусков рабочих и контрольных калибров, рассчитать предельные и исполнительные размеры калибров. Выполнить упрощённые эскизы рабочих калибров с обозначением их исполнительных размеров, допусков формы, расположения, параметров шероховатости, а также маркировки калибров. Расчет калибров для посадки 22 M8/h6 Проведенные выше расчеты данной посадки (табл. 1.2 ) показывают, что : Dmax=22,004 мм; Dmin=21,971 мм; dmax=22,000 мм; dmin=21,987 мм. С учетом номинального размера сопряжения (22) и квалитетов [8,6] по ГОСТ 24853-81 выбираем соответствующие схемы расположения полей допусков калибров. 1. Калибры для контроля отверстия 22 M8: Z=5 мкм – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; H=4 мкм – допуск на изготовление калибров для отверстия; Y=4 мкм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; 2. Калибры для контроля вала 22 h6: Z1=3 мкм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Н1=4 мкм – допуск на изготовление калибров для вала; Нр=1,5 мкм – допуск на изготовление контрольного калибра для скобы; Y1=3 мкм – допустимый выход размера изношенного проходного калибра вала за границу поля допуска изделия. 3. Рассчитываем предельные размеры калибров 3.1 Определяем предельные размеры проходного и непроходного калибра для отверстия 22 M8: НЕmax=Dmax+H/2=22,004+0,004 /2=22,006 мм НЕmin=Dmax-H/2=22,004-0,004 /2=22,002 мм ПРmax=Dmin+Z+H/2=21,971+0,004 +0,004 /2=21,978 мм ПРmin=Dmin+Z-H/2=21,971+0,004 -0,004 /2=21,974 мм ПРизн=Dmin-Y=21,971-0,004=21,967 мм 3.2 Определяем предельные размеры проходного и непроходного калибра для вала 22 h6: НЕmax=dmin+H1/2=21,987+0,004/2=21,989 мм НЕmin=dmin-H1/2=21,987-0,004/2=21,985 мм ПРmax=dmax-Z1+H1/2=22,000-0,003+0,004/2=21,999 мм ПРmin=dmax-Z1-H1/2=22,000-0,003-0,004/2=21,995 мм К-НЕmax=dmin+Hp/2=21,987+0,002/2=21,988мм К-НЕmin=dmin-Hp/2=21,987-0,002 /2=21,986 мм К-ПРmax=dmax-Z1+Hp/2=22,000-0,003+0,002 /2=21,998 мм К-ПРmin=dmax-Z1-Hp/2=22,000-0,003-0,002 /2=21,996 мм К-Иmax=dmax+Y1+Hp/2=22,000+0,003+0,002 /2=22,004 мм К-Иmin=dmax+Y1-Hp/2=22,000+0,003-0,002 /2=22,002 мм 3.4Определяем исполнительные размеры калибров и контркалибров. а) калибры – пробки ПРmax–H=21,978 -0,004 мм НЕmax–H=22,006 -0,004 мм в) калибры – скобы ПРmin+H1=21,995+0,004 мм НЕmin+H1=21,985 +0,004 мм б) контркалибры К-ПРmax-Hp=21,998 -0,002 мм К-НЕmax –Hp=21,988-0,002 мм К-Иmax–Hp=22,004 -0,002 мм Результаты сводим в таблицу 3.1. Таблица 3.1

Стандарт устанавливает требования к круглости и параллельности поверхностей, в виде числовых значений определяемых квалитетами по ГОСТ 25346–89. Значения берутся из таблицы. Строим схемы расположения полей допусков калибров для отверстия 22 M8и вала22 h6 (рис. 3.1 и 3.2). Выполняем эскизы рабочих калибров для контроля отверстия 22 M8 и вала22 h6 (рис. 3.3 и 3.4).  Рисунок 3.1- Схема расположения полей допусков калибров для отверстия  Рисунок 3.2 - Схема расположения полей допусков калибров для вала  Рисунок 3.3 – калибр-пробка для контроля отверстия 22 M8 .  Рисунок 3.4 – калибр-скоба для контроля вала 22 h6 . 1.5 Выбор и расчёт посадок шпоночного соединенияДля заданного вида шпоночного соединения определить посадки шпонки в паз вала и в паз втулки, построить для них схемы расположения полей допусков, рассчитать предельные размеры сопрягаемых деталей, а также табличные зазоры (натяги). Определить необходимый и достаточный набор требований к точности геометрических параметров элементов деталей, сопрягаемых со шпонкой и обозначить их на эскизах соответствующих деталей. 1. По ГОСТ 23360-78 для вала 50 мм выбираем размеры шпонки. bh=14х9 мм, l=70 мм, t1=5,5+0.2 мм, t2=3,8+0.2 мм, соединение нормальное. Основные параметры шпоночного соединения:  Рисунок 5.1 – Шпоночное соединение. 2. Расчет шпоночного соединения по ширине b: паз вала B1=14 N9: ES=0 мкм B1max=B1+ES =14.000+0=14.000 мм; EI=-43 мкм B1min=b B1EI =14.000 +(-0.043) =13.957 мм; ширина шпонки b=16 h9: es=0 мкм b2max=b+es =14.000+ 0=14.000 мм; ei=-43 мкм b2min=b+ei =14.000+ (-0.043)=13.957 мм; паз втулки B2=14 Js9: ES=+21 мкм B3max= B2+ES =14.000+0.021=14.021 мм; EI=-21 мкм B3min= B2+EI =14.000+(-0.021)=13.979 мм; 3. Строим схемы расположения полей допусков шпоночного соединения по ширине шпонки b  Рисунок 5.2 – Расположение полей допусков шпоночного соединения по ширине шпонки b=14. Определяем предельные зазоры: посадка 14 N9/h9 (шпонка-вал). S1max= B1max-bmin=14.000-13.957=0.043 мм; N1max= bmax –B1min=14.000-13.957=0.043 мм; посадка 14 Js9/h9 (шпонка-втулка). S3max= B2max -bmin –=14.021-13.957=0.064 мм; N3max=bmax –B2min =14.000-13.979=0.021 мм; 5. Расчет шпоночного соединения по высоте шпонки h. высота шпонки h=9 h11: es=0 мкм hmax=h+es =9.000+0=9.000 мм; ei=-90 мкм hmin=h+ei =9.000+ (-0.090)=8.910 мм; глубина паза вала t1=5,5 мм: ES=+0.2 мм t1max=t1+ES=5.500+0.200=5.700мм; EI=0 мм t1min=t1+EI=5.500+0=5.500мм; глубина паза втулки t2=3,8 мм: ES=+0.2 мм t2max=t2+ES=3.800+0.200=4.000мм; EI=0 мм t2min=t2+EI=3.800+0=3.800 мм. 6. Определяем предельные зазоры по высоте шпонки h. Smax=t1max+t2max-hmin=5,7+4 -8.910 =0.790 мм; Smin=t1min+t2min-hmax=5.500 +3.800 -9.000=0.300 мм. 7. Расчет шпоночного соединения по длине шпонки l. длина шпонки l=70 h14: es=0 мм l1max=l1+es=70.000+0=70.00мм; ei=-0.74мм l1min=l1+ei=70.000+(-0.74)=69.260 мм; длина паза L=70 H15: ES=+1.2мм L2max=L2+es=70.000+1,2=71.200 мм; EI=0 мм L2min=L2+ei=70.000+0=70.000мм. 8. Строим схемы расположения полей допусков шпоночного соединения по длине шпонки L ( рисунок 3.3). 9. Определяем предельные зазоры по длине шпонки. Smax=L2max-l1min=71.200-69.260=1,94 мм; Smin=L2min-l1max=70.00-70.00=0 мм.  Рисунок 5.3 - Расположения полей допусков шпоночного соединения по длине шпонки 70H15/h14. Определяем числовые значения допусков расположения: Тпарал = 0,6 Тшп; Тсим = 4,0 Тшп, где Тшп – допуск ширины шпоночного паза b; - 43 мкм. Тпарал – допуск параллельности; Тсим– допуск симметричности в диаметральном выражении. Полученные расчетные значения допусков расположения округляют до стандартных по ГОСТ 24643-81. Тпарал = 0,6Тшп=0,6*43=30 мкм Тсим = 4,0 Тшп=4*43=120 мкм. Так как диаметр вала <50мм, то шероховатость боковых поверхностей и донышка паза вала будет Ra3.2.  Рисунок 5.4 – Требования предъявляемые к точности поверхностей шпоночного паза и паза втулки на чертеже. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||