абсорбция 14 вариант. 1. 1Теоретические основы абсорбции 3

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

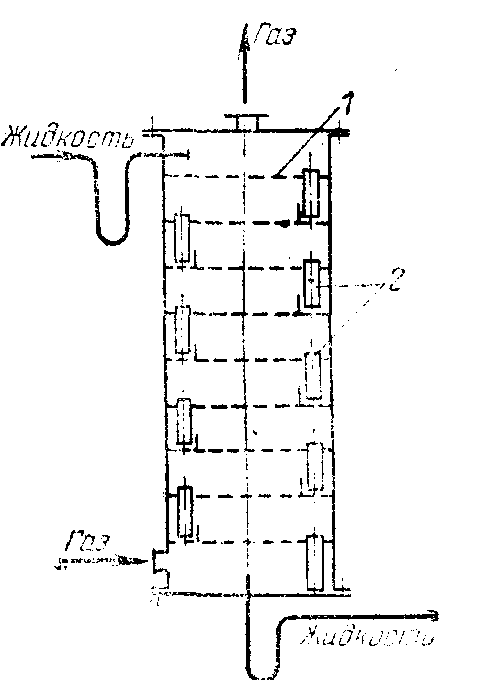

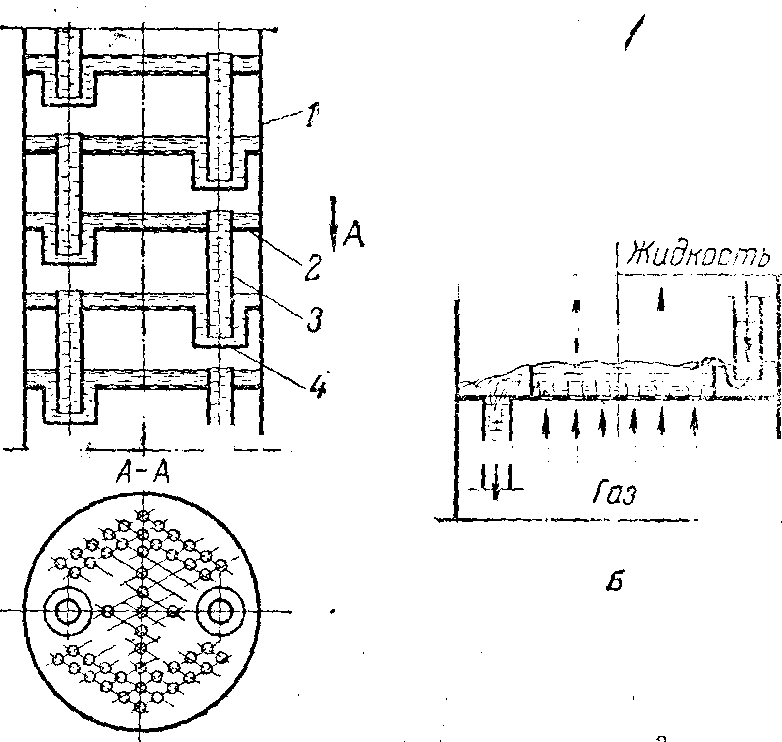

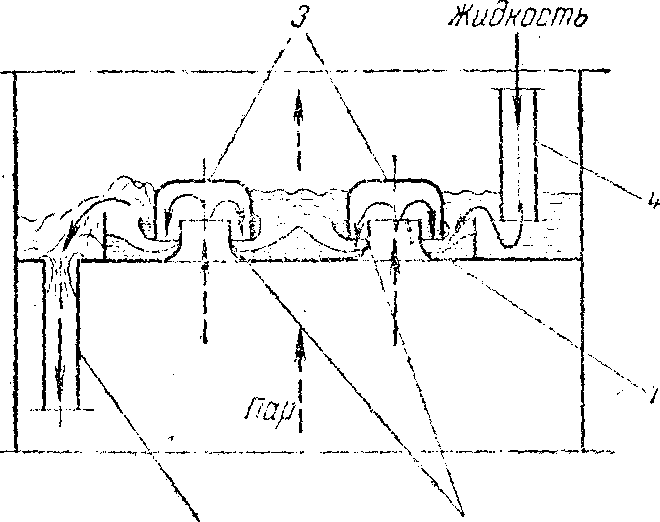

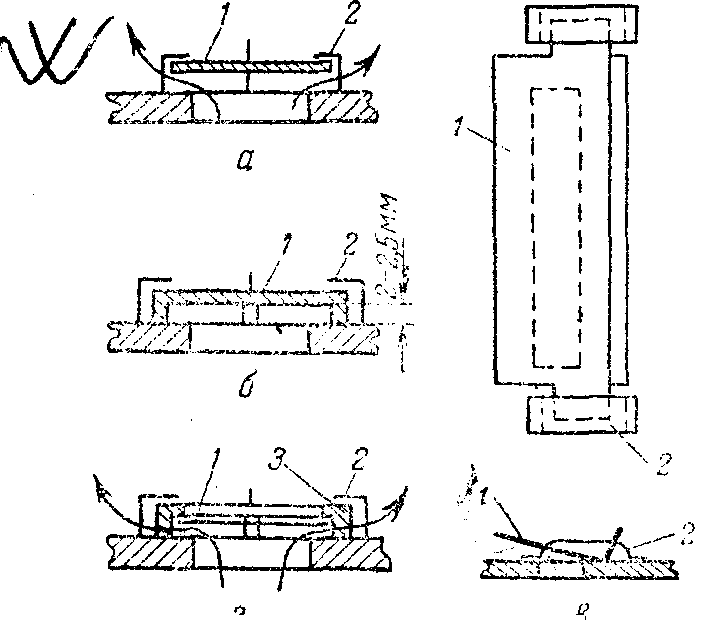

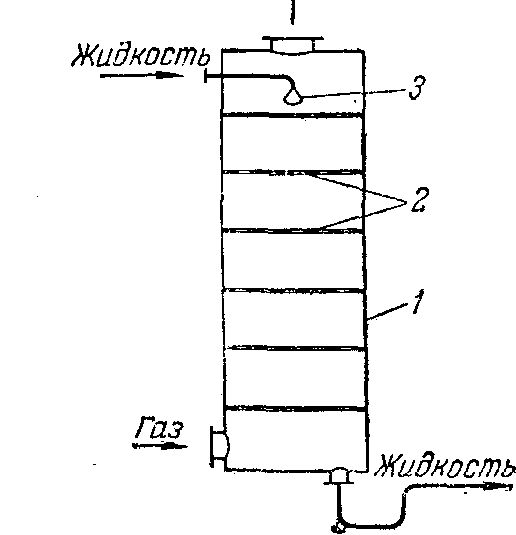

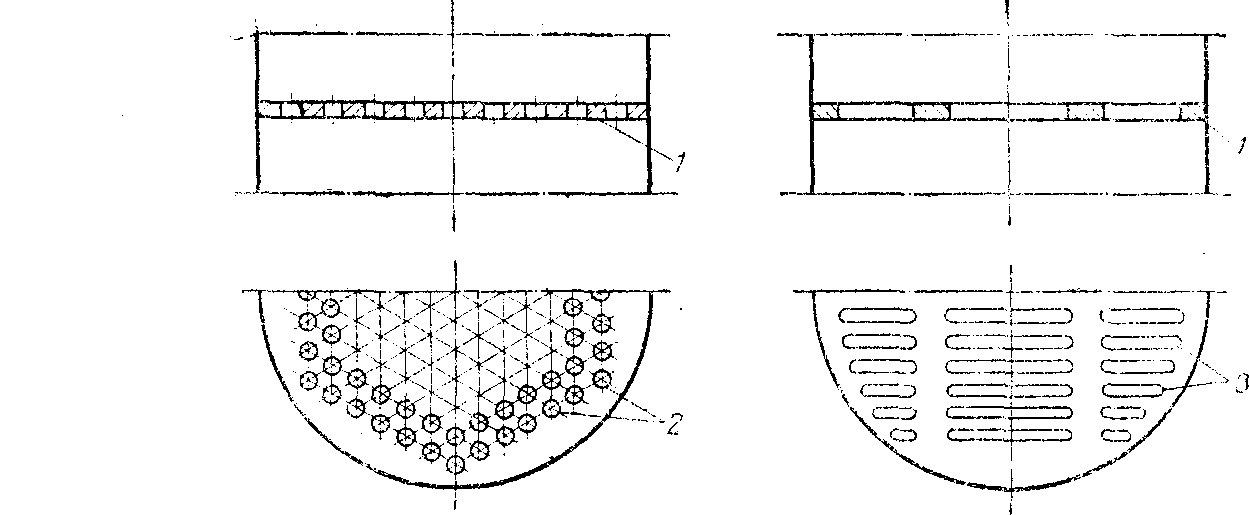

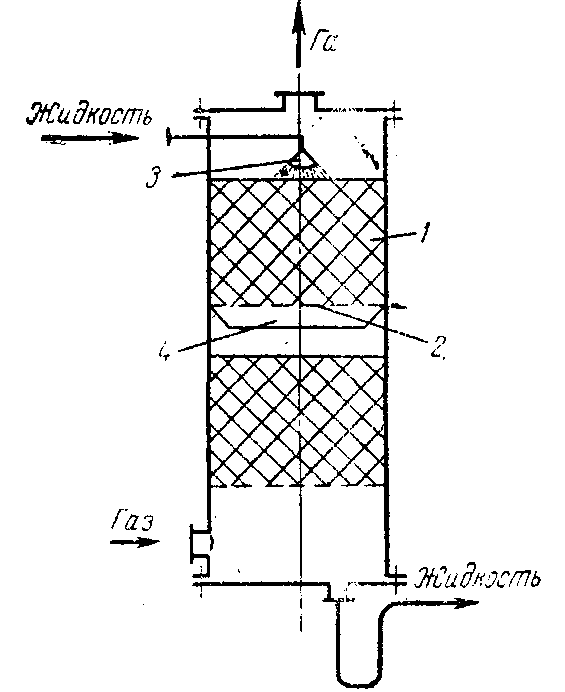

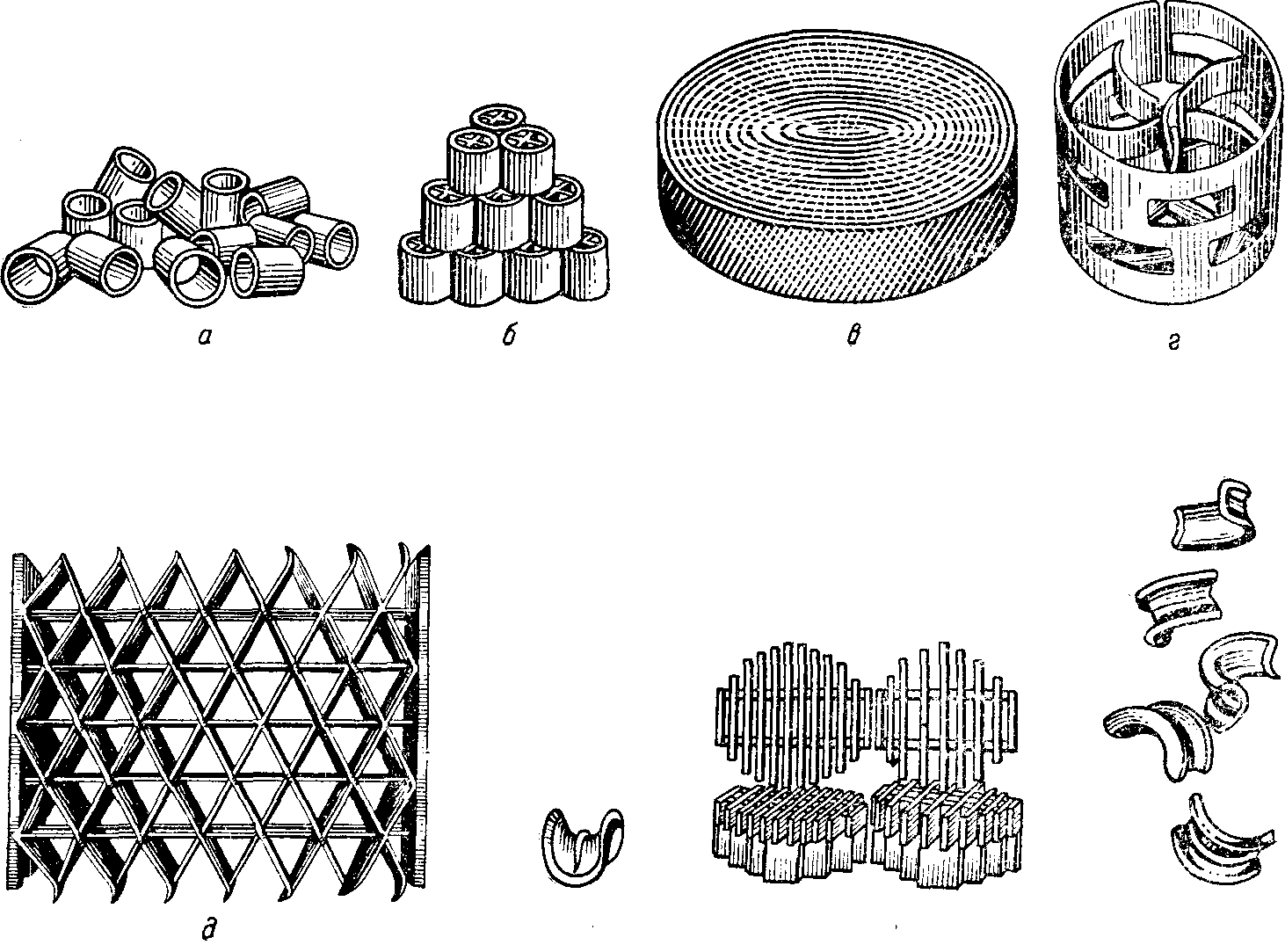

Типовое оборудование для проектируемой установкиОсновное требование, предъявляемое к конструкции устройства для проведения абсорбционных процессов,—создание развитой поверхности контакта фаз. По способу образования такой поверхности аппарата для проведения процессов абсорбции условно подразделяют на следующие группы: поверхностные, в которых контакт фаз происходит на зеркале жидкости, поверхности жидкой пленки, стекающей по каналам различной формы (пленочные), элементам насадки (насадочные) или образующейся на элементах движущихся частей (механические); барботажные, в которых контакт происходит на поверхности пузырьков и струй, возникающих при пропускании газа через слой жидкости в аппарате, на тарелке, в затопленной насадке либо в пространстве с перемешивающими устройствами (соответственно барботажные, тарельчатые, с подвижной насадкой. механические); распыливающие, в которых контакт происходит на поверхности капель распыляемой жидкости (полые, скоростные прямоточные, механические). Указанную классификацию нельзя понимать буквально, поскольку постоянное совершенствование конструкций абсорберов связано не только с улучшением характеристики какого-либо одного способа организации контакта фаз, но и подчас всей их совокупности. На рис. 1.3 представлены пленочные абсорберы: трубчатый противоточный и с восходящим движением пленки. Аппараты просты по устройству, однако в них очень трудно организовать равномерное распределение жидкости по сечению труб, в силу чего эффективность их невелика за исключением прямоточного абсорбера, в котором за счет больших скоростей газа (40 м/с и более) можно достичь высоких значений массопередачи.  Пленочные абсорберы а б а—трубчатый; б—с восходящим движением жидкой пленки; 1—трубы; 2—трубные решетки; 3—щели; 4—патрубки; 5—камера Рис. 1.3. Тарельчатые абсорберы представляют собой, как правило, вертикальные колонны, внутри которых на определенном расстоянии друг от друга размещены горизонтальные перегородки — тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа. В настоящее время в промышленности применяются разнообразные конструкции тарельчатых аппаратов. По способу слива жидкости с тарелок барботажные абсорберы можно подразделить на колонны: 1) с тарелками со сливными устройствами и 2) с тарелками без сливных устройств. Тарельчатые колонны со сливными устройствамиВ этих колоннах перелив жидкости с тарелки на тарелку осуществляется при помощи специальных устройств — сливных трубок, карманов и т. п. Нижние концы трубок погружены в стакан на нижерасположенных тарелках и образуют гидравлические затворы, исключающие возможность прохождения газа через сливное устройство. Принцип работы колонн такого типа виден из рис. 1.4, где в качестве примера показан абсорбер с ситчатыми тарелками. Жидкость поступает на верхнюю тарелку 1, сливается с тарелки на тарелку через переливные устройства 2 и удаляется из нижней части колонны. Газ поступает в нижнюю часть аппарата, проходит последовательно сквозь отверстия или колпачки каждой тарелки. При этом газ распределяется в виде пузырьков и струй в слое жидкости на тарелке, образуя на ней слой пены, являющийся основной областью массообмена и теплообмена на тарелке. Отработанный газ удаляется сверху колонны. Тарельчатая колонна со сливными устройствами.  1–тарелка, 2–сливные устройства. Рис. 1.4. К тарелкам со сливными устройствами относятся: ситчатые, колпачковые, клапанные и балластные, пластинчатые и др. Ситчатые тарелки. Колонка с ситчатыми тарелками (рис. 1.5) представляет собой вертикальный цилиндрический корпус 1 с горизонтальными тарелками 2, в которых равномерно по всей поверхности просверлено значительное число отверстий диаметром 1—5 мм. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 3, нижние концы которых погружены в стаканы 4. Ситчатые тарелки устойчиво работают в довольно широком интервале скоростей газа, причем в определенном диапазоне нагрузок по газу и жидкости эти тарелки обладают высокой эффективностью. Вместе с тем ситчатые тарелки чувствительны к загрязнениям и осадкам, которые забивают отверстия тарелок. В случае внезапного прекращения поступления газа или значительного снижения его давления с ситчатых тарелок сливается вся жидкость, и для возобновления процесса требуется вновь запускать колонну. Ситчатая колонна.  а б а–схема устройства колонны, б–схема работы тарелки, 1–корпус, 2–тарелка, 3–переливная труба, 4–стакан. Рис. 1.5. Колпачковые тарелки. Менее чувствительны к загрязнениям, чем колонны с ситчатыми тарелками, и отличаются более высоким интервалом устойчивой работы колонны с колпачковыми тарелками (рис. 1.6). Газ на тарелку 1 поступает по патрубкам 2, разбиваясь затем прорезями колпачка 3 на большое число отдельных струй. Прорези колпачков наиболее часто выполняются в виде зубцов треугольной или прямоугольной формы. Далее газ проходит через слой жидкости, перетекающей по тарелке от одного сливного устройства 4 к другому. При движении через слой значительная часть мелких струй распадается и газ распределяется в жидкости в виде пузырьков. Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости движения газа и глубины погружения колпачка в жидкость. Схема работы колпачковой тарелки.  1–тарелка, 2–газовые патрубки, 3–колпачки, 4–сливные трубы. Рис. 1.6. Клапанные и балластные тарелки (рис. 1.7). Эти тарелки получают за последнее время все более широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа.  Клапанные тарелки. Клапанные тарелки. а, б–с круглыми клапанами, в–пластинчатым клапаном, г – балластная, 1–клапан, 2–кронштейн-ограничитель, 3–балласт. Рис. 1.7. Принцип действия клапанных тарелок (рис. 1.7) состоит в том, что свободно лежащий над отверстием в тарелке круглый клапан 1 с изменением расхода газа своим весом автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки для прохода газа и тем самым поддерживает постоянной скорость газа при его истечении в барботажный слой. При этом с увеличением скорости газа в колонне гидравлическое сопротивление клапанной тарелки увеличивается незначительно. Высота подъема клапана ограничивается высотой кронштейна-ограничителя 2 и обычно не превышает 8 мм. Пластинчатые клапаны (рис. 1.7) работают так же, как и круглые. Они имеют форму неравнобокого уголка, одна из полок которого (более длинная) закрывает прямоугольное отверстие в тарелке. Достоинства клапанных и балластных тарелок: сравнительно высокая пропускная способность по газу и гидродинамическая устойчивость, постоянная и высокая эффективность в широком интервале нагрузок по газу. Последнее достоинство является особенностью клапанных и балластных тарелок по сравнению с тарелками других конструкций. К недостаткам этих тарелок следует отнести их повышенное гидравлическое сопротивление, обусловленное весом клапана или балласта. 1.3.2 Колонны с тарелками без сливных устройств В тарелке без сливных устройств (рис. 1.8) газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку — «прокаливание» жидкости. Поэтому тарелки такого типа обычно называют провальным и к ним относятся дырчатые, решетчатые, трубчатые и волнистые тарелки. Колонна с тарелками без сливных устройств.  1–колонна, 2–тарелки, 3–распределитель жидкости. Рис. 1.8. Дырчатые тарелки (рис. 1.9) аналогичны по устройству ситчатым тарелкам и отличаются от последних лишь отсутствием сливных устройств. Диаметр отверстий в этих тарелках равен 4—10 мм, а суммарная площадь сечения всех отверстий по отношению к сечению колонны составляет 10—25 °d. Провальные тарелки.  а б а — дырчатая; б — решетчатая; 1 — тарелка; 2 — отверстия; 3 — щели. Рис. 1.9. Решетчатые тарелки (рис. 1.9) имеют отверстия в виде выфрезерованных или выштампованных щелей шириной 3—8 мм. Дырчатые и решетчатые провальные тарелки отличаются простотой конструкции, низкой стоимостью изготовления и монтажа, сравнительно небольшим гидравлическим сопротивлением. К достоинству трубчатых провальных тарелок относится легкость отвода тепла от барботажного слоя на тарелке путем пропускания охлаждающего агента по трубам, из которых состоит тарелка. Однако эти тарелки в сравнении с дырчатыми и решетчатыми значительно сложнее по устройству и монтажу. Основной недостаток колонн с дырчатыми, решетчатыми и трубчатыми провальными тарелками — небольшой интервал изменения скоростей газа и жидкости, в пределах которого поддерживается устойчивая и эффективная их работа. Насадочные абсорберыШирокое распространение в промышленности в качестве абсорберов получили колонны, заполненные насадкой — твердыми телами различной формы. В насадочной колонне (рис. 1.3) насадка 1 укладывается на опорные решетки 2, имеющие отверстия или щели для прохождения газа и стока жидкости. Последняя с помощью распределителя 3 равномерно орошает насадочные тела и стекает вниз. По всей высоте слоя насадки равномерное распределение жидкости по сечению колонны обычно не достигается, что объясняется пристеночным эффектом — большей плотностью укладки насадки в центральной части колонны, чем у ее стенок. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 2—3 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости 4. Насадочный абсорбер.  1 — насадка; 2 — опорная решетка; 3 — распределитель жидкости; 4 — перераспределитель жидкости; Рис. 1.3. В насадочной колонне жидкость течет по элементу насадки главным образом в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки, и насадочные аппараты можно рассматривать как разновидность пленочных. Однако в последних пленочное течение жидкости происходит по всей высоте аппарата, а в насадочных абсорберах — только по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит через расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки бывает смочена неподвижной (застойной) жидкостью. Основными характеристиками насадки являются ее удельная поверхность и свободный объем. Выбор насадок. Для того чтобы насадка работала эффективно, она должна удовлетворять следующим основным требованиям: 1) обладать большой поверхностью в единице объема; 2) хорошо смачиваться орошающей жидкостью; 3) оказывать малое гидравлическое сопротивление газовому потоку; 4) равномерно распределять орошающую жидкость; 5) быть стойкой к химическому воздействию жидкости и газа, движущихся в колонне; 6) иметь малый удельный вес; 7) обладать высокой механической прочностью; 8) иметь невысокую стоимость. Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, так как, например, увеличение удельной поверхности насадки влечет за собой увеличение гидравлического сопротивления аппарата и снижение предельных нагрузок. В промышленности применяют разнообразные по форме и размерам насадки (рис. 1.4), которые в той или иной мере удовлетворяют требованиям, являющимся основными при проведении конкретного процесса абсорбции. Типы насадок.  а — кольца Рашига, беспорядочно уложенные (навалом); б — кольца с перегородками, правильно уложенные; в — насадка Гудлое; г — кольца Паля; д — насадка «Спрейпак»; е — седла йерля; ж — хордовая насадка; з — седла «Инталлокс». Рис. 1.4. Насадки изготавливают из разнообразных материалов (керамика, фарфор, сталь, пластмассы и др.), выбор которых диктуется величиной удельной поверхности насадки, смачиваемостью и коррозионной стойкостью. В качестве насадки используют также засыпаемые навалом в колонну куски кокса или кварца размерами 25—100 мм. Однако вследствие ряда недостатков (малая удельная поверхность, высокое гидравлическое сопротивление и т. д.) кусковую насадку сейчас применяют редко. Широко распространена насадка в виде тонкостенных керамических колец высотой, равной диаметру (кольца Рашига), который изменяется в пределах 15—150 мм. Кольца малых размеров засыпают в абсорбер навалом (рис. 1.4). Большие кольца (размерами не менее 50 Х 50 мм) укладывают правильным и рядами, сдвинутыми друг относительно друга (рис. 1.4). Этот способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку — регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, засыпанной в абсорбер навалом: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Основными достоинствами насадочных колонн являются простота устройства и низкое гидравлическое сопротивление. Недостатки: трудность отвода тепла и плохая смачиваемость насадки при низких плотностях орошения. Отвод тепла из этих аппаратов и улучшение смачиваемости достигаются путем рециркуляции абсорбента, что усложняет и удорожает абсорбционную установку. Для проведения одного и того же процесса требуются насадочные колонны обычно большего объема, чем барботажные. 2. ОБОСНОВАНИЕ И ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ По условию задания на курсовое проектирование необходимо рассчитать и спроектировать установку для абсорбции СO2, концентрацией 7 % СO2 и 93 % воздуха, водой. Газовая смесь не содержит твердых включений и подается на абсорбцию компрессором K. Перед этапом абсорбции СO2 водой производится охлаждение газовой смеси, происходящее в кожухотрубчатом теплообменнике T1. В нем происходит охлаждение газовой смеси от 42 °С до температуры абсорбции 18 °С. В качестве второго теплоносителя используется рассол, содержащий 20 масс. % хлористого натрия. Затем газовая смесь поступает на абсорбцию в насадочный абсорбер АК с насадкой – керамические кольца Рашига 35354. При выборе размеров насадки следует учитывать, что чем больше размеры ее элемента, тем выше допустимая скорость газа (и соответственно – производительность аппарата) и ниже его гидравлическое сопротивление. Общая стоимость абсорбера с насадкой из элементов больших размеров будет ниже за счет уменьшения диаметра аппарата. При выборе насадки необходимо учитывать допустимую потерю давления в насадке. При работе под повышенным давлением потеря его существенного значения не имеет и в данном случае предпочтительнее беспорядочно загруженные насадки, в частности, кольца внавал. После абсорбции воздух достигает заданной степени очистки и может быть выброшен в атмосферу. В качестве поглотителя используется вода, которая поступает в установку при температуре 28 С. Охлаждение поглотителя до температуры абсорбции происходит в кожухотрубчатом теплообменнике Т2. В качестве второго теплоносителя используется захоложенная вода с начальной температурой 10 °С. Поглотитель (абсорбционная вода) подается в абсорбционную колонну при помощи центробежного многоступенчатого секционного насоса Н1. Смесь воды и двуокиси углерода из абсорбера идет на десорбцию в ректификационную колонну РК. Очищенная вода после ректификации может повторно использоваться для абсорбции, что повышает экономию ресурсов. |