1. 2 Продукция или услуги

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

Содержание.

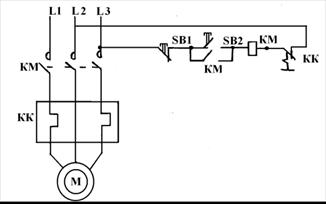

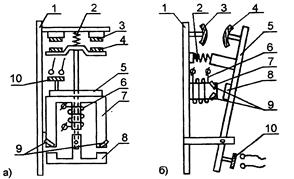

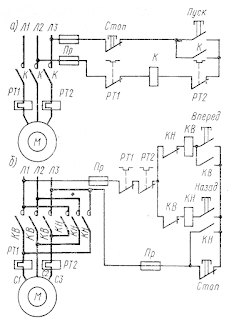

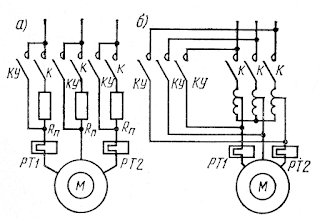

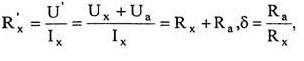

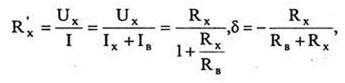

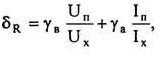

1.1 История предприятия История АО "ТЕХОС" начинается с 1938 г. когда было образовано механо-обозное производство. В годы войны предприятие выпускало продукцию, востребованную на фронтах и в тылу Родины. В послевоенный период был налажен выпуск и ремонт запасных частей для кирпичного завода и других предприятий Райпромкомбината. В 1950 году на производстве была организована авторемонтная мастерская. В сентябре 1963 года Егорьевский механо-обозный завод был передан в систему управления сельхозмашиностроения и стал именоваться Егорьевским заводом сельхозмашин. Основным видом продукции продолжала оставаться сельскохозяйственная борона и металлическая тара для перевозки различных грузов. В 1967 года завод был переименован в Егорьевский опытно-экспериментальный завод технологической оснастки. С этого времени начинается полное перепрофилирование завода на совершенно новую продукцию - изготовление пресс-форм для резинотехнических изделий (кольца, манжеты, прокладки и прочее). Имеющиеся оборудование и площади не соответствовали возросшим требованиям, и в 1970 году было принято решение о строительстве нового завода. В период с 1973 до 1991 года шло расширение производства. В 1992 году преобразовано в завод технологической оснастки ЗАО "ТЕХОС" и по сегодняшний день выполняет производственную программу как для гражданского сектора экономики, так и для военных нужд промышленности. 1.2 Продукция или услуги Каталог продукции    2.Изучение работы 2.1 Инженерно-техническая служба 2.2 Содержание работ, производимых ИТС 2.3 Деятельность подразделения по пунктам индивидуального задания: 2.3.1 . Описание устройств и принципов действия трансформатора. Конструкции магнитопроводов и обмоток. Для питания приборов нужны напряжения различных характеристик. Трансформатор — это конструкция для использования индукционной работы магнитного поля. Ленточные или проволочные катушки, объединенные общим потоком, понижают или увеличивают напряжение. В телевизоре применяется 5 В для работы транзисторов и микросхем, питание кинескопа требует нескольких киловольт при использовании каскадного генератора. Изолированные обмотки располагаются на сердечнике из спонтанно намагниченного материала с определенным значением напряженности. Старые агрегаты использовали существующую частоту сети, около 60 Гц. В современных схемах питания электроприборов применяют импульсные трансформаторы с высокой частотой. Переменное напряжение выпрямляется и преобразовывается при помощи генератора в величину с заданными параметрами. Напряжение стабилизируется благодаря управляющей установке с импульсно-широтной модуляцией. Высокочастотные всплески передаются трансформатору, на выходе получают стабильные показатели. Массивность и тяжесть приборов прошлых лет сменяется легкостью и небольшими размерами. Линейные показатели агрегата пропорциональны мощности в отношении 1:4, для уменьшения габаритов устройства увеличивается частота тока. Массивные приборы используют в схемах электроснабжения, если требуется создать минимальный уровень рассеяния помех с высокой частотой, например при обеспечении качественного звука. Основой конструкции трансформатора служит активная часть, состоящая из магнитопровода с расположенными на нем обмотками низшего напряжения и высшего напряжения отводов и переключающего устройства. Магнитопровод, набранный из отдельных тонких листов специальной трансформаторной стали, изолированных друг от друга покрытием, состоит из стержней, верхнего и нижнего ярма. Такая конструкция способствует уменьшению потерь на нагрев от перемагничивания (гистерезис) и вихревых токов. 2.3.2 Описание устройств, принцип действия и схемы включения асинхронных машин. Асинхронный двигатель превращает электрическую энергию в механическую. Его работа основана на принципе вращающегося магнитного поля. Сам принцип действия аппарата можно описать несколькими пунктами поэтапно: Во время запуска самого двигателя происходит пересечение магнитного поля с контуром ротора, после чего происходит индицирование электродвижущей силы. В замкнутом роторе происходит возникновение переменного тока. Магнитные поля: статора и ротора также воссоздают непосредственно так называемый крутящий момент. Ротор «догоняет» поле самого статора. Когда частоты вращения самого магнитного поля статора/ротора имеют совпадения, электромагнитные процессы, образованные в месте ротора затухают. После чего крутящий момент приравнивается к «0». Статор, а вернее его образованное магнитное поле возбуждает контур ротора, который в этот момент вновь позади. Устройство асинхронного двигателя Основные части двигателя: статор и ротор. Три обмотки находятся на полюсах железного сердечника кольцевой формы, сети так называемого трехфазного тока 0 располагаются одна относительно другой строго под углом 120 градусов. Также отметим, что внутри самого сердечника закреплен на той же оси цилиндр из высококачественного металла. Он называется – ротор.  2.3.3 . Описание устройств, принцип действия и схемы возбуждения синхронных машин Возбуждение синхронных машин Возбуждение синхронных машин может производиться за счет электромагнитного воздействия или же постоянного магнита. В случае с электромагнитным возбуждением применяется специальный генератор постоянного тока, который и питает обмотку, в связи со своей основной функцией данное устройство получило название возбудитель. Стоит отметить, что система возбуждения также делится на два вида по способу воздействия – прямой и косвенный. Прямой метод возбуждения подразумевает, что вал синхронной машины напрямую соединен механическим способом с ротором возбудителя. Косвенный же метод предполагает, что для того чтобы заставить ротор вращаться используется другой двигатель, например асинхронная электромашина. Наибольшее распространение сегодня получил именно прямой метод возбуждения. Однако в тех случаях, когда предполагается работа системы возбуждения с мощными синхронными электромашинами применяют генераторы независимого возбуждения, на обмотку которых ток подается с другого источника постоянного тока, называемого подвозбудителем. Несмотря на всю громоздкость, данная система позволяет добиться большей стабильности в работе, а также более тонкой настройки характеристик. Принцип действия синхронных машин В основе принципа работы синхронной машины лежит взаимодействие двух типов магнитных полей. Одно из этих полей образуется якорем, другое же возникает вокруг возбуждаемого постоянным током электромагнита – индуктора. Непосредственно после выхода на рабочую мощность магнитное поле создаваемое статором и вращающееся внутри воздушной прослойки, сцепляется с магнитными полями на полюсах индуктора. Таким образом, для того чтобы синхронная машина достигла рабочей частоты вращения, требуется определенное время на ее разгон. После того как машина разгоняется до необходимой частоты, на индуктор подается питание от источника постоянного тока. 2.3.4 Характеристика аппаратуры защиты и управления электрооборудованием. Электромагнитные пускатели. Предназначены для дистанционного управления электроустановками (для электродвигателей пуск, остановка, торможение, реверсирование), а также при наличии теплового реле для защиты от небольших, но длительных перегрузок. Осуществляет пускатель так же защиту электроустановки от снижения напряжения или его исчезновения и от самозапуска двигателя после восстановления напряжения, так называемая нулевая защита. В соответствии с перечисленными функциями в состав пускателя могут входить контактор, кнопки управления, тепловые реле защиты, сигнальные лампы, размещаемые в одном корпусе. Электромагнитные пускатели различаются между собой по: назначению (нереверсивные, реверсивные); степени защиты от воздействия окружающей среды; наличию тепловых реле (без тепловых реле, с тепловыми реле); виду блокировки в реверсивных пускателях (механической, электрической, механической и электрической одновременно); наличию встроенных в оболочку пускателя кнопок управления (без кнопок, с кнопками); величине, габариту или передаваемой мощности; напряжению главной цепи и цепи управления. Главные силовые (линейные) контакты пускателя включают в Рассечку проводов, питающих электроустановку (электродвигатель). В провода двух или трёх фаз включаются также нагревательные элементы тепловых реле. Катушку электромагнита подключают к сети через размыкающие контакты тепловых реле и кнопки управления (рис.2).  Рис.2. Схема управления электродвигателем при помощи электромагнитного пускателя Находят применение пускатели серий ПМЕ и ПА, а также выпускаемые в настоящее время серии ПМ12, ПМЛ, ПМС, ПМА. Пускатели серий ПМ12, ПМЕ, ПМЛ, ПМС, ПМА имеют прямоходовую Ш - образную или П - образную электромагнитную систему, серий ПА и ПАЕ - поворотно-рычажную конструкцию (рис.3).  Рис. 3 Устройство магнитных пускателей с прямоходовой Ш-образной (а) и поворотно-рычажной П–образной (б) магнитными схемами: 1 – основание; 2 –пружина; 3 –неподвижный контакт; 4 – подвижный контакт; 5 – траверса, 6 – катушка;7 – сердечник; 8 – якорь; 9 – короткозамкнутый виток; 10 – мостик блок-контактов 2.3.5 Описание электрических принципиальных схем управления компрессоров, вентиляторов, воздуходувок, насосов. Электроприводами насосов, вентиляторов и компрессоров, работающих на переменном токе в основном являются асинхронные короткозамкнутые электродвигатели. При малой и средней мощности эти двигатели запускаются в работу прямым включением в сеть, без каких-либо ограничивающих устройств. На рис. 4, а показана схема электропривода прямого пуска асинхронного электродвигателя с помощью нереверсивного магнитного пускателя. Магнитный пускатель включает в себя контактор К, кнопки «Стоп», «Пуск», тепловые реле РТ1, РТ2 и предохранители Пр. При нажатии на кнопку «Пуск» питание с линейного провода Л3 через предохранитель, кнопку «Стоп» и нажатую кнопку «Пуск» поступает на катушку контактора К. Контактор К оказывается включенным на линейное напряжение фаз Л1 и Л3. Он срабатывает и своими главными контактами К подключает двигатель на трехфазное питание Л1, Л2, Л3.  Рис. 4. Схемы магнитных пускателей Блок-контакт К шунтирует кнопку «Пуск», которую теперь можно отпустить; цепь питания катушки К не будет разомкнутой (Л3 — Пр — «Стоп» — К — РТ2 — катушка К — РТ1 — Пр—Л1). Для остановки электродвигателя достаточно нажать на кнопку «Стоп». При этом контактор К теряет питание, размыкает свои контакты и отключает электродвигатель от сети. При перегрузках в цепи двигателя возникает повышенный ток, который проходит через тепловые реле РТ1, РТ2. Биметаллическая пластинка реле изгибается и размыкает контакт РТ1 (РТ2) в цепи катушки контактора К, что приводит к отключению электродвигателя. После остывания реле РТ1 его контакты в цепи катушки К замыкаются, но для пуска двигателя нужно нажать кнопку «Пуск». Так работают максимальная защита и нулевое блокирование, исключающие самопроизвольный повторный пуск. При чрезмерном снижении напряжения питания контактор К не в состоянии удержать свой якорь притянутым. Отпускание якоря приводит к отключению электродвигателя. Так срабатывает минимальная защита.  Рис. 5. Схемы пуска асинхронных короткозамкнутых электродвигателей с пониженным напряжением На рис. 5, б показана схема электропривода переменного тока, управляемая с помощью реверсивного магнитного пускателя. При нажатии на кнопку «Вперед» срабатывает контактор КВ и его главные контакты включают двигатель на фазы: Л1—С1, Л2— С2, Л3—С3. В это время блок-контакт КВ в цепи контактора КН размыкается, и нажатие на кнопку «Назад» никаких изменений в работе электропривода не произведет. Для остановки электродвигателя достаточно нажать на кнопку «Стоп». При пуске электродвигателя в противоположную сторону (кнопкой «Назад») срабатывает контактор КН, его главные контакты изменяют фазировку включения двигателя: Л1—С3, Л2—С2 (без изменений), Л3—С1. Это обеспечивает реверс. Схемы защиты устроены так же, как в схеме нереверсивного пускателя. Для уменьшения пусковых токов и получения более плавного процесса пуска применяют схемы пуска с понижением напряжения. На рис. 4 показаны схемы главного тока, обеспечивающие более низкое напряжение на двигатель в момент пуска с последующим переключением на полное напряжение сети. Цепи управления не показаны. При замыкании контактов К (см. рис. 4, а) начинается пуск с введенным пусковым резистором Rп. Двигатель получает пониженное напряжение. После разгона размыкаются контакты К и замыкаются контакты ускорения КУ — теперь двигатель включен на полное напряжение. При использовании автотрансформаторов (см. рис. 4, б) в момент пуска (замкнуты контакты К) двигатель получает также пониженное напряжение. По истечении некоторого времени контакты К размыкаются и замыкаются контакты КУ. В рассмотренных схемах переключение контактов К и КУ осуществляется автоматически, реже—ручным управлением. 2.3.6 Характеристика основных и вспомогательных движений в станках, режимов резания. Требования к приводам основных и вспомогательных движений 1. Основные движения в станках (движения резания, движения подачи) Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные. К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи. Движение резания Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода. Движение подачи Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений. 1. Вспомогательные движения Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п. Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод. Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков. Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка. В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок. 3. Взаимосвязанные движения В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов. Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи. Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали. Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания. Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ. Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями. 2.3.7 Порядок сдачи в эксплуатацию электроустановок после ремонта. Новые или реконструированные электроустановки и пусковые комплексы должны быть приняты в эксплуатацию в порядке, изложенном в настоящих Правилах и других нормативных документах. До начала монтажа или реконструкции электроустановок необходимо: получить технические условия в энергоснабжающей организации; выполнить проектную документацию; согласовать проектную документацию с энергоснабжающей организацией, выдавшей технические условия, и органом государственного энергетического надзора. Перед приемкой в эксплуатацию электроустановок должны быть проведены: в период строительства и монтажа энергообъекта - промежуточные приемки узлов оборудования и сооружений, в том числе скрытых работ; приемосдаточные испытания оборудования и пусконаладочные испытания отдельных систем электроустановок; комплексное опробование оборудования. Приемосдаточные испытания оборудования и пусконаладочные испытания отдельных систем должны проводиться по проектным схемам подрядчиком (генподрядчиком) с привлечением персонала заказчика после окончания всех строительных и монтажных работ по сдаваемой электроустановке, а комплексное опробование должно быть проведено заказчиком. Перед приемосдаточными и пусконаладочными испытаниями и комплексным опробованием оборудования должно быть проверено выполнение настоящих Правил, правил устройства электроустановок, строительных норм и правил, государственных стандартов, правил безопасности труда, правил взрыво- и пожаробезопасности, указаний заводов-изготовителей, инструкций по монтажу оборудования. Для проведения пусконаладочных работ и опробования электрооборудования допускается включение электроустановок по проектной схеме на основании временного разрешения, выданного органами госэнергонадзора. При комплексном опробовании оборудования должна быть проверена работоспособность оборудования и технологических схем, безопасность их эксплуатации; проведены проверка и настройка всех систем контроля и управления, устройств защиты и блокировок, устройств сигнализации и контрольно-измерительных приборов. Комплексное опробование считается проведенным при условии нормальной и непрерывной работы основного и вспомогательного оборудования в течение 72 ч, а линий электропередачи - в течение 24 ч. Дефекты и недоделки, допущенные в ходе строительства и монтажа, а также дефекты оборудования, выявленные в процессе приемосдаточных и пусконаладочных испытаний, комплексного опробования электроустановок, должны быть устранены. Приемка в эксплуатацию электроустановок с дефектами и недоделками не допускается. Перед опробованием и приемкой должны быть подготовлены условия для надежной и безопасной эксплуатации энергообъекта: укомплектован, обучен (с проверкой знаний) электротехнический и электротехнологический персонал; разработаны и утверждены эксплуатационные инструкции, инструкции по охране труда и оперативные схемы, техническая документация по учету и отчетности; подготовлены и испытаны защитные средства, инструмент, запасные части и материалы; введены в действие средства связи, сигнализации и пожаротушения, аварийного освещения и вентиляции. Перед допуском в эксплуатацию электроустановки должны быть приняты Потребителем (заказчиком) в установленном порядке. Подача напряжения на электроустановки производится только после получения разрешения от органов госэнергонадзора и на основании договора на электроснабжение между Потребителем и энергоснабжающей организацией. 2.3.8 Характеристика основных технических данных трансформаторных подстанций Устройство трансформаторной подстанции Существуют различные модели трансформаторов: повышающие или понижающие входное напряжение электрического тока. От того, какими силовыми электромагнитными трансформаторами оснащена подстанция, зависит, является она понижающей, либо повышающей. Электрические станции оснащены специальными подстанциями для повышения напряжения силы электрической энергии.  Таблица свойств силового трансформатора по мощности и допустимым аварийным нагрузкам. 2.3.9 Методы измерения постоянных и переменных малых токов и напряжений. Измерение тока Для измерениятока используетсяамперметр, включаемый в цепь последовательно с электроприемником (см. рис. 6.). Показания амперметра позволяют судить с определенной погрешностью о токе IН, протекающем через данный электроприемник – нагрузку RН.  Рис. 6. Схема включения амперметра для измерения тока При измерении переменного синусоидального тока приборы электромагнитной, электродинамической, выпрямительной и тепловой систем будут давать отклонения, пропорционально действующему значению тока и в этих значениях, как правило, градуируют шкалы этих приборов. При измерении несинусоидального переменного тока появляется дополнительная погрешность, вызванная влиянием высших гармоник в кривой тока на вращающий момент подвижной части и отклонение стрелки и, следовательно, на показания прибора. Сопротивление измерительной катушки амперметра очень малои его последовательное включение с нагрузкой практически не вызывает увеличение сопротивления цепи и потери мощности. Так, внутреннее сопротивление амперметров колеблется от RА=0,2 Ом (электромагнитные и электродинамические системы амперметров) до RА= 0,01 Ом (магнитоэлектрические приборы ). Ошибочное включение амперметра не последовательно, а параллельно электроприемнику (нагрузке) приводит к его подключению на сравнительно высокое напряжение и практически к короткому замыканию цепи. В этом случае, протекающий через амперметр ток IКЗ станет намного больше номинального тока IН (IКЗ/IН = 10 ¸ 1000), и будет ограничен только малым собственным сопротивлением катушки прибора. Большой ток вызовет чрезмерно большое тепловыделение в проводе катушки (Р =(IКЗ)2RА), быстрый перегрев катушки и перегорание ее проводников, после чего амперметр выходит из строя. Поэтому необходимо тщательно проверять правильность включения амперметра в измеряемой схеме до того, как к ней подано напряжение! · Расширение пределов измерения амперметра Для расширения пределов измерения амперметров применяют шунты и измерительные трансформаторы тока. 2.3.10 Измерение сопротивлений методом амперметра и вольтметра. Для измерения уровня сопротивления в электрической сети могут быть использованы различные методики, наиболее популярными являются косвенный, мостовой и метод оценки. Выбор методики проведения исследования осуществляется на основе необходимой точности конечных результатов и предполагаемого уровня сопротивления. Среди существующих косвенных методик измерение сопротивления методом амперметра-вольтметра можно назвать самым универсальным, подходящим для применения практически в любых условиях и разных электрических системах. Данная методика измерения величины сопротивления электрическому току основывается на определении параметров тока, проходящего через сопротивление, а также на измерении снижения напряжения. Для измерения в проектах электроснабжения коттеджей или других объектов малых и больших сопротивлений должны использоваться различные схемы замеров. Сопротивление для схем больших сопротивлений, а также возможная погрешность определяется по формуле:  Здесь: Rx – величина сопротивления в измеряемой сети, Ra – уровень сопротивления измерительного устройства. Для схем малого сопротивления, сопротивление в сети определяется по формуле:  В которой,Rb – уровень сопротивления прибора. Для измерения в схемах большого сопротивления используют амперметр, а для малых сопротивлений – вольтметр. Данные формулы и схемы позволяют определить уровень сопротивления в различных сетях с минимальными погрешностями. Сам уровень погрешности по данной методике можно определить с помощью формулы:  В данной формуле, γв, γa, выражают уровень точности используемых измерительных устройств, а Uп, Iп – это допустимые пределы измерения устройствами. Для измерения сопротивления по данной методике допускается использовать точные измерительные приборы. Для снятия показаний параметров сети вольтметр должен быть подключен к сети, уровень тока в которой должен достигать таких величин, чтобы конечные показания снимались с большей половины шкалы величин. 2.5 Перечень выполняемых работ За время производственной практики я участвовал в текущих и профилактических ремонтах оборудования. Ознакомление с техникой безопасности и устройством завода. Прокладка и демонтаж кабельных линий. Изолирование открытых частей кабеля. Проведение кабельных линий в шит энергопитания. Установка выключателей на линию освещения. Подключение магнитного пускателя. Установка защитного короба для кабельной линии. Проверка работоспособности автоматической двери в месте погрузки готовой продукции. 2.6 Заключение За время моей практики на заводе «ТЕХОС», я закрепил такие темы: 1 Технология подключения роботизированного оборудования. 2 Демонтаж и прокладка кабельных линий. 3 Освещение рабочих мест в цехе. Я выполнил только ту работу, которая была задана графиком, который составил мастер. Главный инженер технологического отдела помогал и подсказывал в работе. |