Описание конструкции вибрационного стенда. 1.4 Описание конструкции стенда. 1. 4 Описание конструкции стенда 1 Вибрационный стенд и его виды

Скачать 449.86 Kb. Скачать 449.86 Kb.

|

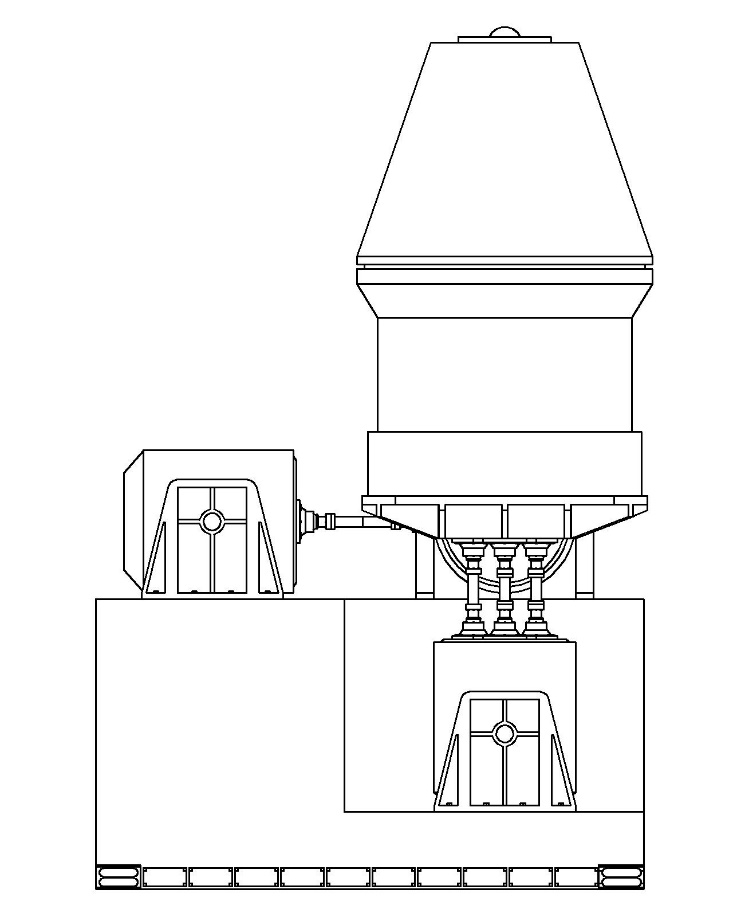

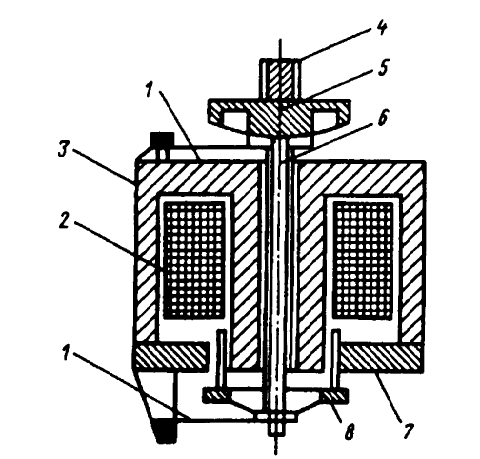

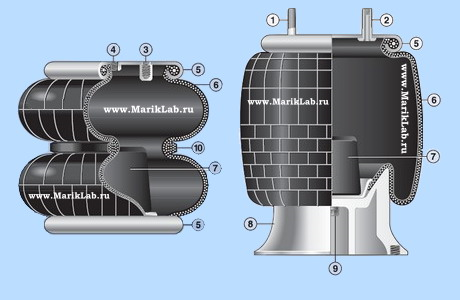

1.4 Описание конструкции стенда 1.4.1 Вибрационный стенд и его виды Вибростенды для испытаний ЛА и их элементов можно классифицировать по назначению, исполнению, типу и направлению создаваемых колебаний, числу компонентов и форме колебаний, принципу работы возбудителя, динамической схеме и принципу возбуждения переменной силы в возбудителе колебаний. По назначению: – вибростенды для испытаний на вибропрочность и вибронадежность; – вибростенды для испытаний на усталость и выносливость образцов материалов, деталей и агрегатов; – вибростенды для градуировки, калибровки и проверки виброизмерительной аппаратуры. По исполнению: – переносные вибростенды для нормальных и специфических условий эксплуатации; – стационарные вибростенды с одним или несколькими возбудителями колебаний. По типу создаваемых механических колебаний: – вибростенды прямолинейных колебаний; – вибростенды крутильных колебаний. По направлению действия механических колебаний: – вибростенды, создающие колебания вдоль или вокруг вертикальной оси; – вибростенды с переменным углом установки направления создаваемых колебаний по отношению к горизонтальной плоскости. По числу компонент механических колебаний: – вибростенды однокомпонентные для создания прямолинейных и крутильных колебаний; – вибростенды многокомпонентные для создания плоскостных и объемных колебаний. По форме создаваемых механических колебаний: – вибростенды для создания гармонических или квазигармонических колебаний; – вибростенды для создания полигармонических колебаний; – вибростенды для создания колебаний широкого спектра частот. По принципу работы возбудителя механических колебаний: – нерезонансные вибростенды; – резонансные вибростенды с внешним возбуждением и с автоколебанием. По динамической схеме: – вибростенды с кинематическим ограничением смещения стола; – вибростенды с кинематически неограниченным прямым возбуждением колебательного смещения стола; – вибростенды с кинематически неограниченным косвенным возбуждением колебательного смещения стола. 9) По принципу возбуждения переменной силы в возбудителе колебаний (по виду энергетического привода): – механические; – электрогидравлические; – пьезоэлектрические; – электромагнитные; – резонансные; – пневматические; – магнитострикционные; – электродинамические. 1.4.2 Установка для вибрационных испытания модели КА На рисунке 1.17 показана схема проведения испытаний                      7 4 1 6 5 3 2  Рисунок 1.17 - Схема проведения испытаний модели КА «Орёл» 1 – объект испытаний; 2 – электродинамический вибровозбудитель; 3 – вибростол; 4 – силовое кольцо; 5 – шаровые опоры; 6 – механизм поворота ЭДВ; 7 – пневмоподушка; 8 – средства измерений; 9 – система управлений 1.4.3 Конструкция электродинамического вибростенда, работающего на высоких частотах и имеющий электродинамическую подвижную систему Конструкция такого вибростенда приведена на рисунке 1.18  Рисунок 1.18 – Схема электродинамического вибростенда Электродинамические вибростенды применяются в тех случаях, когда при вибрационных испытаниях необходимо обеспечить следующие условия: большие амплитуды вынуждающей силы; широкий частотный диапазон; слабые магнитные поля в зоне испытаний; воспроизведение вибрации различного типа (гармонической, случайной, по заданной программе); малый коэффициент нелинейных искажений; строгую направленность создаваемой вибрации; возможность изменения направления вибрации. В корпусе электромагнита 3, выполненного из электротехнической стали, помещается бескаркасная катушка подмагничивания 2. Корпус электромагнита 3 и кольцо 7 составляют магнитопровод вибратора. Каркас подвижной катушки 8 выполнен из стеклотекстолита. Стол стенда 5 выполнен из магнитного сплава. Вся подвижная система — катушка 8, шток 6, стол 5 и испытуемое изделие 4 — подвешивается на двух упругих мембранах 7, которые центрируют подвижную катушку и всю систему в воздушном зазоре магнитопровода. В вибраторе использована электродинамическая приводная система, состоящая из электромагнита с кольцевым воздушным зазором и подвижной системы, подвешенной на двух упругих мембранах. Электромагнит представляет собой магнитопровод с катушкой подмагничивания, по которой пропускается постоянный ток, создающий постоянное магнитное поле. При пропускании через катушку 8 переменного тока от задающего генератора образуется переменное магнитное поле. В результате взаимодействия постоянного и переменного магнитных полей возникает переменная сила, заставляющая всю подвижную систему совершать колебания в соответствии с направлением этой силы. Если по обмотке подвижной катушки пропускать синусоидальный ток, то колебания стола вибратора будут иметь синусоидальную форму; частота колебаний стола определяется частотой тока в подвижной катушке. Амплитуда виброускорений, создаваемых вибратором, зависит от тока неподвижной катушки и массы испытуемого изделия. Упругие мембраны подобраны так, чтобы собственная частота колебаний системы, зависящая от упругости мембраны и массы подвижной части вибратора, составляла 20 ± 5 Гц. Увеличение амплитуды вынуждающей силы, создаваемой стендом, — одна из важных задач при разработке новых конструкций. Для этого используются такие пути: - увеличение магнитной индукции в рабочем зазоре магнитопровода (применение специальных материалов, рациональные конфигурации маг-нитопроводов, правильное расположение подвижной обмотки в рабочем зазоре магнитопровода, малый зазор и постоянство магнитного потока); - увеличение плотности тока в подвижной обмотке (для этого применяют принудительное воздушное или водяное охлаждение подвижной обмотки). Возможность проведения испытаний ЛА в широком диапазоне частот обеспечивается конструкцией вибростенда и возможностями его системы управления и контроля. Нижний частотный диапазон определяется жесткостью подвески и массами подвижной системы и объекта. Для понижения этой частоты может быть использована магнитная подвеска, состоящая из дополнительных катушек, которые помещены в магнитное поле рабочего зазора. Однако при этом понижается верхний диапазон частот, так как необходима установка направляющих для центрирования подвижной системы. Верхний частотный диапазон во многом зависит от первой собственной частоты продольных колебаний подвижной системы. Она определяется величинами и распределением масс подвижной системы, и ее жесткостью в продольном направлении. В комплекс аппаратуры, определяющей работу вибрационного стенда, входят следующие устройства: задающий генератор электрических колебаний; усилитель мощности; согласующий трансформатор; автоматический регулятор уровня; система узкополосных фильтров; вибродатчики; виброизмерительная аппаратура; магнитофон; анализирующая и регистрирующая аппаратура. Физические свойства вибровозбудителей, применяемых в испытательных стендах, во многом определяют их частотные, силовые и другие характеристики. Поэтому независимо от схемы, конструкции и размеров стенда можно определить область использования стендов с различными вибровозбудителями для заданного вида испытаний. 1.4.4 Пневмоподушка баллонного типа Пневмоподушка (пневмобаллон, пневморессора) является основным упругим элементом пневматической подвески. В качестве упругого тела выступает сжатый воздух. Пневмоподушки делятся на два основных типа: баллонные и диафрагменные. Устройство пневмоподушки баллонного типа представлено на рисунке 1.19 слева. Оболочка 6 пневмоподушки баллонного типа состоит из нескольких слоев прорезиненной кордной ткани (каркаса), внутреннего герметизирующего и внешнего защитного слоя резины. Оболочка зафиксирована в верхней и нижней крышках 5. В крышках делаются резьбовые отверстия для подвода воздуха 4, а также отверстия 3 для крепления пневмоподушек. Посередине пневмоподушки имеется стягивающее кольцо 10. Некоторые типы пневмоподушек имеют встроенный резиновый отбойник 7. В качестве материала ткани обычно используется полиамидное волокно (нейлон, капрон). В большинстве случаев число слоев корда равно 2- 4. Резины применяются как на основе натурального каучука, так и на основе синтетического. Внутренний слов резины должен быть не только воздухонепроницаемым, но и маслостойким, так как возможно случайное попадание масла в пневмобаллон из системы питания пневмоподвески. Внешний слой должен хорошо сопротивляться воздействию маска, бензина, солнечных лучей, озона. Для внешних слоев часто используют неопрен. Общая толщина оболочки составляет обычно 3-5 мм.  Рисунок 1.19 - Устройство пневмоподушки баллоного и рукавного типа Пневмоподушки баллонного типа выпускаются одно, двух и трехсекционными. Одним из основных преимуществ пневмоподушек баллонного типа является их значительный срок службы. Внутреннее трение в оболочке невелико и нагрева баллона во время работы не наблюдается. Это создает благоприятные условия для высокой долговечности резины. Отличительной особенностью пневмоподушек диафрагменного типа является наличие поршня, входящего при деформации упругого элемента внутрь объема, ограничиваемого резино-кордной оболочкой (диафрагмой) и металлическим корпусом или крышкой. Диафрагменные пневмоподушки нашли практическое применение в автомобильных подвесках позже, чем баллонные. Основная причина появления диафрагменных упругих элементов заключалась в стремлении применить пневматическую подвеску на легковых автомобилях. Кроме того, конструктивно и технологически трудно получить баллонные упругие элементы малого диаметра при сохранении того же хода и тех же статических прогибов, что и для элементов большого диаметра. Поэтому минимальные внешние диаметры баллонных пневмоподушек, применяемых в настоящее время, составляют около 150 мм, что так же создает затруднения при их компоновке в подвеске легкового автомобиля. Среди пневмоподушек диафрагменного типа наибольшее распространение получили пневмоподушки рукавного типа. Преимуществом рукавных упругих элементов по сравнению с другими диафрагменными элементами является возможность уменьшения габаритных размеров по диаметру. Благодаря радиусу перегиба оболочки эффективный диаметр рукавного упругого элемента близок к внешнему диаметру оболочки, поэтому занимаемая площадь при заданной грузоподъемности получается меньшей. На рисунке 1.19 справа показана диафрагменная пневмоподушка рукавного типа. Она состоит из резино-кордной оболочки 6, поршня 8 и верхней крышки 5, в которой приварена шпилька 1 для крепления пневмоподушки. Иногда встречаются совмещенные шпильки 2, через которые подводиться воздух и осуществляется крепление пневмоподушки. Рукавные пневмоподушки, так же как и баллонные, допускают значительные перекосы и не требуют точности установки. Траектория поршня при работе подвески не обязательно должна быть прямолинейной, так как оболочка самоцентрируется по поршню. |