курсач по сокр. 1.7 Ремонт. 1. 7 проект реконструкции и технического перевооружения резервуара рвсп20000

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

|

1.7 ПРОЕКТ РЕКОНСТРУКЦИИ И ТЕХНИЧЕСКОГО ПЕРЕВООРУЖЕНИЯ РЕЗЕРВУАРА РВСП-20000  Рабочий проект «Техническое перевооружение и реконструкция резервуара РВСП-20000 » разработан на основании задания на проектирование. Рабочий проект «Техническое перевооружение и реконструкция резервуара РВСП-20000 » разработан на основании задания на проектирование.Вид строительства –техническое перевооружение и реконструкция. Проектируемый объект РВСП-20000 №8 расположен в резервуарном парке на территории нефтеперекачивающей станции ЛПДС «Нурлино». Проектные решения разработаны с учетом производства строительно-монтажных работ без остановки работы нефтеперекачивающей станции «Нурлино». Проектом технического перевооружения и реконструкции резервуара РВСП-20000 №8 ЛПДС «Нурлино» предусматривается[18]: - демонтаж существующего стального понтона; - демонтаж системы размыва донных отложений с веерными соплами с патрубком Ду 500 мм в стенке резервуара и задвижки № 203 Ду 500 мм, приемо-раздаточных патрубков Ду 600 мм с технологическими линиями обвязки, коренных задвижек с приводами, существующих трубопроводов пожаротушения, охлаждения и пеногенераторов; - демонтаж оборудования и направляющих понтона Ду 200 мм (1 шт.), Ду 500 мм (1 шт.) на кровле резервуара; - демонтаж существующих сетей в каре резервуара; - демонтаж генераторов пены средней кратности ГВПС-2000 (5 шт.); - демонтаж трубопроводов на стенке резервуара и оборудования на кровле резервуара; - замена люк-лаза Ду 500 мм (2 шт.) в первом поясе стенки резервуара на Ду 600 мм - замена люк-лаза Ду 500 мм (1 шт.) в третьем поясе стенки резервуара на Ду 600х900 мм и монтаж нового Ду 600х900 мм; - замена люк-лаза Ду 500 мм (1 шт.) в третьем поясе стенки резервуара на Ду 600х900 мм и монтаж нового Ду 600х900 мм; - замена люк-лазов Ду 500 мм (1 шт.) и Ду 600х900 мм (1 шт.) в первом поясе стенки резервуара на Ду 600х900 мм; - монтаж приемо-раздаточного устройства ПРУ-Д Ду 600х900 мм, коренных задвижек Ду 600 мм Ру 1,6 МПа (№ 204, 205) с электроприводами и технологическими трубопроводами обвязки; - монтаж и подключение устройства размыва донных отложений «Диоген-700»;  - монтаж патрубка для зачистки Ду 150 мм (1 шт.) и крана сифонного КС-80 (2 шт.); - монтаж патрубка для зачистки Ду 150 мм (1 шт.) и крана сифонного КС-80 (2 шт.);- дооборудование существующей кольцевой площадки на кровле резервуара и монтаж металлической площадки с лестничным маршем для обслуживания коренных задвижек, площадок для обслуживания оборудования на резервуаре; - монтаж технологического оборудования на кровле резервуара и подключение приборов КИП и А к системе измерения уровня; - монтаж алюминиевого понтона «Альпон» конструкции ЗАО «Нефтемонтаждиагностика» на стойках переменной высоты с направляющими понтона Ду500 мм; - монтаж оборудования, растворопроводов пенотушения на стенке резервуара и подводящих растворопроводов пенотушения с подключением по проекту №2226 «Комплексная реконструкция систем пожаротушения ЛПДС «Нурлино»; - замена кольца орошения на стенке резервуара с подключением к сетям противопожарного водопровода по проекту № 2226; - монтаж производственно-дождевой канализации от резервуара и подключение ее к существующим сетям производственной канализации; - проведение испытания трубопроводов; - устройство антикоррозионной защиты оборудования внутри и снаружи резервуара; - монтаж молниеприемников; - замена существующего щита ЩСУ-8А; - электроснабжение задвижек; - монтаж заземления резервуара; - устройство постоянного репера без ограждения; - устройство переходов через обвалование;  - устройство фундамента под молниеприемники М1, М2, М3, М4 и лебедку; - устройство фундамента под молниеприемники М1, М2, М3, М4 и лебедку;- реконструкция обвалования. Проектные решения разработаны с учетом производства строительно-монтажных работ без остановки работы НПС. Резервуар РВСП-20000 №8 (наружная зона) относится к : - класс взрывопожарной зоны по ПУЭ - В-1г; - уровень ответственности – Ι, повышенный по ГОСТ 27751-88*; - категория по пожарной опасности – Ан по НПБ-105-03; Резервуар относится к Ι классу опасности по РД 16.01-60.30.00-КТН-026-1-04. Внутренний диаметр резервуара 45,60 м, высота – 11,95 м. В соответствии с [19] строительная площадка имеет следующие характеристики: - климатический район для строительства: I B; - нормативная глубина промерзания грунта: 1,8 м; - расчетная зимняя температура (с обеспеченностью 0,92): - 35о С; - абсолютная минимальная температура воздуха: - 49о С; - абсолютная максимальная температура воздуха: +39о С; - температура воздуха наиболее холодных суток, с обеспеченностью 0,98: - 41о С; - продолжительность дней со средней суточной температурой воздуха ниже 0о С: 159 дней; - количество осадков за ноябрь – март месяцы: 195 мм; - количество осадков за апрель – октябрь месяцы: 362 мм; - максимальная скорость ветра по румбам за январь: 5,5 м/с. В соответствии с [15]: - Расчетная снеговая нагрузка для V района: 320 кгс/м2; - Нормативная ветровая нагрузка для II района: 30 кгс/м2; 1.7.1 Строительные решения Под запорную арматуру (задвижки), проектом предусматривается столбчатый монолитный железобетонный фундамент из бетона класса В15 с глубиной заложения подошвы на 1,80 м [14]. Фундамент под лебедку управления хлопушей в колодце Д-1, запроектирован из сборного железобетонного блока ФБС 12.6.6-т с закладной деталью.  В плите перекрытия колодца предусмотрена гильза для направляющей троса хлопушки из трубы. В плите перекрытия колодца предусмотрена гильза для направляющей троса хлопушки из трубы.Для удобства обслуживания задвижек предусматривается металлическая площадка с лестничными маршами. 1.7.2 Монтаж технологического и резервуарного оборудования 1.7.2.1 Монтаж приемо-раздаточных патрубков Проектом предусмотрена установка двух приемо-раздаточных патрубков (ПРП) Ду600 мм с коренными задвижками № 204 и № 205. Согласно «Технического решения по увеличению полезной емкости резервуара» АК «Транснефть» от 1.03.2002 г. Взамен хлопушек на приемо-раздаточных патрубках Ду 600 мм устанавливается комплект приемо-раздаточного устройства (ПРУ-Д) Ду 600 мм. Конструкция приемо-раздаточного устройства разработана ООО «СЭП» ОАО Дружба «АК «Транснефть» г. Брянск. ПРУ-Д в комплекте с поворотной  заслонкой предназначено для закачки и полной откачки нефти в резервуаре. Заборное устройство – всасывающий патрубок ПРУ-Д обеспечивает откачку (забор) нефти с поверхности днища резервуара. ПРУ-Д устанавливается взамен хлопушек на ПРП внутри резервуара. Поворотная заслонка монтируется на подводящем к резервуару технологическом трубопроводе между ПРП и коренной отсекающей задвижкой. заслонкой предназначено для закачки и полной откачки нефти в резервуаре. Заборное устройство – всасывающий патрубок ПРУ-Д обеспечивает откачку (забор) нефти с поверхности днища резервуара. ПРУ-Д устанавливается взамен хлопушек на ПРП внутри резервуара. Поворотная заслонка монтируется на подводящем к резервуару технологическом трубопроводе между ПРП и коренной отсекающей задвижкой.Исполнение ПРУ-Д соответствует требованиям ПУЭ по классу В-1г для сред категории ΙΙ.А, группы смеси ТЗ по классификации ГОСТ 12.1.011-78* замененного на ГОСТ Р51330.11-99. Для обслуживания задвижек ПРУ-Д проектом предусматривается металлическая площадка с двумя лестничными маршами. Согласно правил техники безопасности при обслуживании задвижек в условиях низких температур настил площадки и ступеней принят из просечно-вытяжной стали. Кроме ПРП резервуар оснащается следующими патрубками, размещающимися в первом поясе стенки: - приемо-раздаточные Ду 600 мм; - для устройства размыва донных отложений «Диоген-700» Ду 700 мм; - для системы подслойного пожаротушения Ду 200 мм (3 шт.); - патрубок пожарного извещателя Ду 50 мм (12 шт.); - для выносной камеры уровнемера Ду50 мм (2 шт.); - люк-лаз Ду 900х600 мм (2 шт.), люк-лаз Ду600 мм (2 шт.); На кровле резервуара предусмотрены патрубки: - Ду 150 мм (3 шт.) для понтонного магнитного датчика ПМП-022; - Ду 80 мм (1 шт.) для датчика избыточного давления; - Ду 80 мм (12 шт.) для извещателей пожарных ИП-103-1В/П; - Ду 580 мм (2 шт.) для направляющих №1,№2. 1.7.3 Монтаж системы размыва донных отложений «Диоген-700».  Проектом предусмотрен демонтаж существующей системы размыва и установка люка для устройства системы размыва донных отложений «Диоген-700». Проектом предусмотрен демонтаж существующей системы размыва и установка люка для устройства системы размыва донных отложений «Диоген-700». 1.7.3.1 Назначение Система предотвращения образования и удаления донных отложений из вертикального стального резервуара РВСП-20000 представляет собой комплекс оборудования, предназначенного для размыва донных парафинистых осадков нефти в заполненном нефтью резервуаре и откачки полученной суспензии после размыва осадка в магистральный нефтепровод. Основным элементом системы размыва донных отложений в резервуаре является устройство для размыва донных отложений «Диоген-700», устанавливаемое на крышке люк - лаза овальной формы размером 600x900 мм на первом поясе стенки резервуара РВСП-20000. Устройство размыва обеспечивает: -размыв и перемешивание донных отложений в резервуаре подвижной струей нефти, формируемой пропеллером изделия; -автоматическое изменение направления струи нефти в горизонтальной плоскости за счет встроенного привода поворота вала пропеллера; -создание кругового вращения всей массы нефти, хранимой в резервуаре, при работе изделия в крайних угловых положениях вала пропеллера; -запуск в работу и остановку от местного поста управления или дистанционного с центрального пульта оператора нефтеперекачивающей станции ЛПДС «Нурлино». 1.7.3.2 Основные технические данные Устройство размыва осадка «Диоген-700» состоит из взрывозащищенного асинхронного электродвигателя (1), плоскозубчатой ременной передачи (2),  торцевого уплотнения (3), сферического уплотнения (4), привода вала на опорах качения (5), шарнирного узла автоматического привода поворота (6), пропеллера (7), электросилового и управляющего оборудования. торцевого уплотнения (3), сферического уплотнения (4), привода вала на опорах качения (5), шарнирного узла автоматического привода поворота (6), пропеллера (7), электросилового и управляющего оборудования.Общий вид устройства для размыва «Диоген» представлен на рисунке 1.1 Проектом предусматривается установка на резервуаре РВСП-20000 одного устройства размыва донных осадков «Диоген-700». Устройство размыва донных отложений предназначено для эксплуатации во взрывоопасных зонах класса В-1г (наружная установка), в которых возможно образование паро и газовоздушных смесей категорий ПА, ПВ групп Т1, Т2, ТЗ по ПУЭ. 1.7.3.3 Принцип работы устройства по размыву осадка Принцип работы устройства заключается в образовании процесса перемешивания направленной струей хранимого продукта (нефти), при котором тяжелые парафинистые осадки и механические примеси взвешиваются в общей массе нефти. Этот процесс достигается двумя факторами при работе устройства: - за счет непосредственного перемешивания нефти при работе пропеллера создаваемой направленной струей нефти; - за счет кругового вращения всей массы хранимого продукта в резервуаре РВС-20000 при работе мешалки в крайних угловых положениях. Автоматический привод поворота обеспечивает качание устройства «Диоген» в горизонтальной плоскости в пределах угла равного 60 угл.градусам. Время прохождения устройства «Диоген-700» от одного крайнего положения до другого составляет около 5 часов. Данный режим работы создает наиболее эффективный процесс размыва скопившихся донных отложений в нефтяных резервуарах. Работа автоматического привода поворота устройства «Диоген» обеспечивается одним и тем же электроприводом, что и вращение пропеллера.  Управление работой устройства размыва предусматривается с операторной. Управление работой устройства размыва предусматривается с операторной.  1 - взрывозащищенный асинхронный электродвигатель; 2 - плоскозубчатая ремённая передача; 3 - автоматический привод поворота; 4 - корпус; 5 - вал; 6 - пропеллер; 7 - обтекатель; 8 - шарнирный узел; 9 - фланец присоединительный; 10 - торцовое уплотнение; 11 - сферическое уплотнение. Рисунок 1.1 – Общий вид устройства «Диоген»1.7.3.4 Основные параметры и технические характеристики[18] 1) Вид привода в изделиях:  Главный привод - электромеханический, на базе асинхронного взрывозащищенного электродвигателя и плоскозубчатой ременной передачи; Главный привод - электромеханический, на базе асинхронного взрывозащищенного электродвигателя и плоскозубчатой ременной передачи;Автоматический привод поворота электромеханический, на базе асинхронного взрывозащищенного электродвигателя, плоскозубчатой ременной передачи и редуктора с промежуточными телами качения. Порядок включения каждого привода — одновременный. 3) Режим работы изделий - продолжительный с временем непрерывной работы не менее 20 часов. 4) Рабочее положение изделий в пространстве - вертикальная ось поворотного шарнира изделий параллельна вертикальной оси резервуара. Параметры отдельных составных частей установки «Диоген» представлены в таблице. Таблица 1.12 – Основные параметры устройства размыва донных отложений «Диоген»

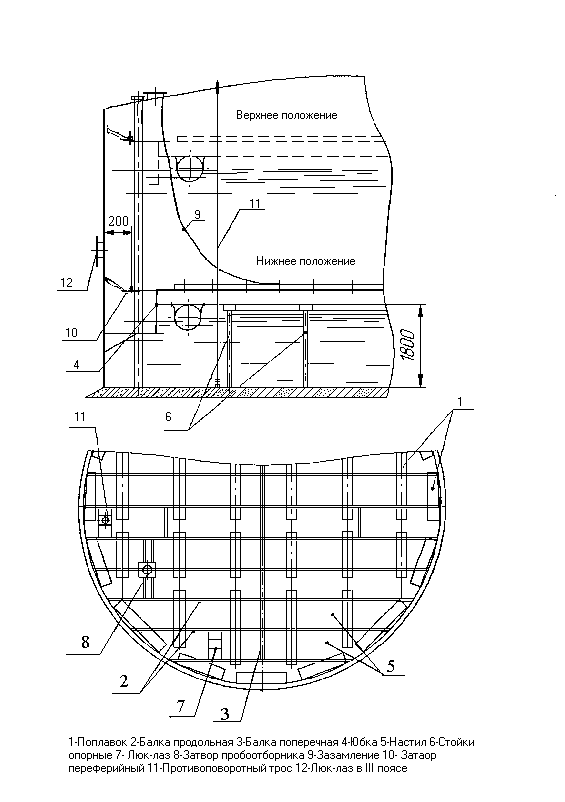

1.7.3.5 Монтаж устройства размыва «Диоген»  Монтаж устройства «Диоген-700» необходимо вести в строгом соответствии с требованиями эксплуатационной документации на изделие. Монтаж устройства «Диоген-700» необходимо вести в строгом соответствии с требованиями эксплуатационной документации на изделие. Монтаж устройства производится на крышке овального люк-лаза резервуара, установленного на первом поясе стенки резервуара. Монтаж устройства производится на крышке овального люк-лаза резервуара, установленного на первом поясе стенки резервуара.Монтаж изделия проводят в следующем порядке: отвернуть обтекатель и демонтировать пропеллер с вала изделия; - установить крышку люк-лаза с монтажным фланцем и уплотнительную прокладку на присоединительный фланец изделия и закрепить двумя полукольцами. - уплотнительную прокладку, полукольца и комплект крепежных элементов применять из комплекта ЗИП изделия; смонтировать пропеллер и обтекатель на вал изделия; - установить изделие вместе с крышкой на резервуары РВСП-20000 и закрепить крышку люк-лаза, обеспечив герметичность в соответствии с требованиями «Правил устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» . Устройство «Диоген-700» устанавливается в люк-лаз овальный размером 600x900 мм без демонтажа пропеллера: -подключить к электродвигателю устройства силовой кабель с обеспечением требований взрывозащиты и возможности качания электродвигателя в горизонтальной плоскости в пределах ± 30 угл.град. относительно вертикальной очи. шарнирного узла; - подключить внешний контур заземления к зажиму на корпусе электродвигателя; произвести кратковременный пуск изделия в работу с местного поста управления или с центрального пульта оператора и сравнить направление вращения пропеллера с маркировкой на кожухе плоскозубчатой ременной передачи. При необходимости, изменить направление вращения пропеллера, сменив очередность подключения фаз питающей сети к электродвигателю. 1.7.3.6 Эксплуатация системы удаления донных отложений  Операция технологического процесса по размыву и удалению донных отложений из резервуара с нефтью заключается в разрушении уплотненных донных осадков подвижной затопленной струей нефти, формирующейся устройством «Диоген» и откачке (удалении) в магистральный нефтепровод размытых и диспергированных донных отложений в смеси с нефтью. Операция технологического процесса по размыву и удалению донных отложений из резервуара с нефтью заключается в разрушении уплотненных донных осадков подвижной затопленной струей нефти, формирующейся устройством «Диоген» и откачке (удалении) в магистральный нефтепровод размытых и диспергированных донных отложений в смеси с нефтью.Продолжительность по времени операции размыва накопившихся сильно уплотненных донных .осадков зависит от высоты слоя осадков, их физико-химических свойств (вязкости, плотности и т.д.), температуры нефти, емкости резервуара. Во время выполнения операции размыва накопившихся сильно уплотненных донных осадков с помощью устройств «Диоген» резервуар РВСП-20000 по согласованию с диспетчером, должен быть выведен поочередно из работы с возможностью дальнейшей откачки. Операция по размыву и удалению донных отложений в резервуаре начинается с момента включения в работу устройства «Диоген» оператором ЛПДС по согласованию с НУ. Во время выполнения операции размыва накопившихся сильно уплотненных донных отложений взлив нефти в РВС необходимо выдерживать на уровне 4 метров. Произвести размыв донных отложений в течение 10 часов с последующей откачкой нефти из резервуаре при работающем устройстве «Диоген» до уровня 2,6 метра. При достижении данного уровня нефти в РВСП-20000 устройство «Диоген» необходимо отключить и продолжить раскачку резервуара подпорным насосом до минимально-допустимого уровня в соответствии с технологической картой на данный резервуар. В период времени работы устройства «Диоген», при откачке из резервуара до его остановки, формируемая затопленная струя нефти должна быть  направлена в противоположную (по возможности) сторону от приемо-раздаточного патрубка с целью исключения встречных потоков нефти снижающих эффективность процесса удаления донных отложений из резервуара. направлена в противоположную (по возможности) сторону от приемо-раздаточного патрубка с целью исключения встречных потоков нефти снижающих эффективность процесса удаления донных отложений из резервуара.Запрещается раскачивать резервуар методом перелива нефти в другой резервуар. Замеры уровней донных отложений в резервуаре производить после окончания откачки нефти с оформлением записке в оперативном журнале. Периодичность включений устройств «Диоген» продолжать до полного размыва накопившихся осадков с соблюдением последовательности операций наполнения, размыва и откачки нефти из резервуара. По условиям предупреждения образования статического электричества при работе устройства «Диоген» в РВС должно быть не менее четырех метров нефти. Поэтому заполнение резервуара нефтью и постоянный контроль ее уровня до отметки не менее четырех метров от днища резервуара является очень важной операцией. Контролю при реализации технологического процесса по предотвращению образования и удалению из нефтяного резервуара донных отложений подлежат: -высота и объем размываемых донных осадков в нефтяном резервуаре и динамика их изменения; -уровень нефти в резервуаре обеспечивающий нормальную работу устройств «Диоген»; -технические параметры устройств «Диоген» в соответствии с инструкцией по эксплуатации на это изделие. При включении устройств «Диоген» в работу необходимо: -контролировать нормальный режим работы устройства «Диоген» по потребляемому току электродвигателем (не более 36 А); -контролировать уровень вибрации на крышке люк-лаза резервуара при работе устройства «Диоген» по трем взаимно перпендикулярным направлениям (не более 2,8 мм/сек); -периодически следить за работой автоматического привода поворота устройства «Диоген»; -следить за герметичностью монтажных соединении и узлов уплотнении устройства «Диоген».  Трубы на днище резервуара, например разводка подачи нефти на размывающие головки СПВК-100М, снижает эффективность размыва донных отложений устройствами «Диоген» и их рекомендуется удалить при ремонте резервуара. Трубы на днище резервуара, например разводка подачи нефти на размывающие головки СПВК-100М, снижает эффективность размыва донных отложений устройствами «Диоген» и их рекомендуется удалить при ремонте резервуара. 1.7.4 Понтон алюминиевый «Альпон» 1.7.4.1 Назначение изделия Понтон из алюминиевых сплавов предназначен для снижения потерь нефти и нефтепродуктов, а также предотвращения загрязнения атмосферы углеводородами при хранении их в вертикальных резервуарах путем перекрытия поверхности продукта понтоном. 1.7.4.2 Основные технические данные [20] Сокращение потерь нефти и нефтепродуктов от испарения по сравнению с резервуарами без понтона, % 70...99 Интервал рабочих температур, оС от-60 до +40 Рабочая среда нефть по ГОСТ9965-76 нефтепродукты Плавучесть, % 200Зазор между понтоном и стенкой резервуара, перекрываемый затвором (номинальный), мм 200 Высота просвета под понтоном, мм не менее 1800 Электрическое сопротивление заземления, Ом не более 100 Высота понтона (без затвора и стоек), мм 3501.7.4.3 Устройство и работа  Понтон (плавучая часть) состоит из герметичных поплавков 1, расположенных параллельными рядами в центральной части и по окружности на периферии, причем в каждом ряду поплавки жестко скреплены между собой. Поверхность понтона покрыта настилом 5, состоящим из секций. Секции настила соединены между собой с помощью парных балок 2 и 3, обеспечивающих поперечную жесткость понтона. В нижнем положении понтон опирается на опорные стойки постоянной или переменной высоты, монтируемые непосредственно на понтоне ( см. рисунок 1.2 ). Понтон (плавучая часть) состоит из герметичных поплавков 1, расположенных параллельными рядами в центральной части и по окружности на периферии, причем в каждом ряду поплавки жестко скреплены между собой. Поверхность понтона покрыта настилом 5, состоящим из секций. Секции настила соединены между собой с помощью парных балок 2 и 3, обеспечивающих поперечную жесткость понтона. В нижнем положении понтон опирается на опорные стойки постоянной или переменной высоты, монтируемые непосредственно на понтоне ( см. рисунок 1.2 ). Рисунок 1.2 – Устройство и принцип работы понтона  Каждый ряд поплавков по концам имеет кронштейны, с помощью которых они прикреплены к юбке 4, формирующей периферийную часть понтона. Цилиндрическая юбка концентрично расположена к стенке резервуара и частично погружена в хранящуюся жидкость, что, совместно с герметичным настилом, предотвращает выход паров хранящегося продукта из-под понтона. Каждый ряд поплавков по концам имеет кронштейны, с помощью которых они прикреплены к юбке 4, формирующей периферийную часть понтона. Цилиндрическая юбка концентрично расположена к стенке резервуара и частично погружена в хранящуюся жидкость, что, совместно с герметичным настилом, предотвращает выход паров хранящегося продукта из-под понтона.Кольцевой зазор между юбкой и внутренней поверхностью резервуара герметизируется затвором 10. Отвод статического электричества с поверхности понтона на корпус резервуара осуществляется по кабелю заземления 9, прикрепленному к понтону и кровле резервуара.  Для исключения поворота понтона вокруг оси в процессе эксплуатации установлены противоповоротные тросы (стойки) 11, которые крепятся к днищу и крыше резервуара. Для исключения поворота понтона вокруг оси в процессе эксплуатации установлены противоповоротные тросы (стойки) 11, которые крепятся к днищу и крыше резервуара.Для удобства монтажа и эксплуатации на понтоне смонтирован люк-лаз 7, герметично закрываемый крышкой, которая при посадке понтона на стационарную опору или опорные стойки 6 открывается при помощи толкателя. При наличии в резервуаре пробоотборника вокруг него устанавливается специальный затвор 8. При наличии в резервуаре кожуха ПСР и ручного отбора проб на поверхности понтона могут быть смонтированы каркасы, обеспечивающие прохождение сквозь понтон вышеуказанных элементов и герметизации их в процессе эксплуатации. При отсутствии продукта в резервуаре понтон опирается на опорные стойки. Доступ на понтон при этом производится через люк-лаз в III поясе 12 или через люк-лазы I пояса резервуара и понтона 7. При закачке продукта в резервуар понтон всплывает и двигается вместе с зеркалом продукта, разобщая тем самым поверхность последнего от газового пространства резервуара, чем достигается сокращение потерь от испарения продукта. 1.7.5 Монтаж системы подслойного пожаротушения В настоящее время на ЛПДС «Нурлино» введена в эксплуатацию система подслойного пожаротушения. Система подслойного пожаротушения установлена на резервуарах №№ 1,5,6,10. Ремонтируемый резервуар РВСП – 20000, так же, предполагается оборудовать системой подслойного пожаротушения. Система подслойного пожаротушения (СПТ) включает в себя[18]: - напорный узел, состоящий из высоконапорного пеногенератора (ВПГ), водосборника рукавного, соединительных фланцев и напорных головок, отсекающей задвижки с ручным приводом, расположенный за обвалованием;  - напорный растворопровод, расположенный в обваловании, который оборудован обратным клапаном, разрывной предохранительной мембраной и электрифицированной задвижкой во взрывозащищенном исполнении; - напорный растворопровод, расположенный в обваловании, который оборудован обратным клапаном, разрывной предохранительной мембраной и электрифицированной задвижкой во взрывозащищенном исполнении;- разводку растворопровода из стальных труб внутри резервуара, заканчивающуюся пенными насадкдми . 1.7.5.1 Технологическая схема системы подслойного пожаротушения. При возникновении пожара срабатывают 5 термоизвещателей ИП-103-1, расположенные в верхнем поясе резервуара. Сигнал поступает в пожарное депо. Восемь пожарных автомобилей с пенообразователем выезжают к месту пожара. Необходимо подключить их через пожарные рукава к гидрантам, расположенным на сети противопожарного водопровода. Дистанционно открыть четыре задвижки с электроприводом, расположенные у стенки резервуара. Подсоединить напорные узлы (съемная деталь) с высоконапорными пеногенераторами (ВПГ) к напорной системе подслойного пожаротушения. Затем подключить пожарные автомобили к напорным узлам. Вручную открыть отсекающие задвижки, расположенные за пределами обвалования. Смешение концентрата пенообразователя с водой осуществляется стандартными пеносмесителями, расположенными на пожарных автомобилях, обеспечивающих требуемый расход пенообразующего раствора. Раствор пенообразователя подается к ВПГ, работающим при высоком противодавлении, для получения низкократной пленкообразующей пены. После ВПГ низкократная пленкообразующая пена поступает в напорные трубопроводы. На напорных линиях установлены обратные клапаны и предохранительные разрывные мембраны.  Предохранительные разрывные мембраны установлены между коренной задвижкой с электроприводом и обратным клапаном. Обратные клапаны и мембраны предотвращают попадание горючей жидкости в пенопровод. Предохранительные разрывные мембраны установлены между коренной задвижкой с электроприводом и обратным клапаном. Обратные клапаны и мембраны предотвращают попадание горючей жидкости в пенопровод.Низкократная пленкообразующая пена подается по напорным трубопроводам в нижний пояс резервуара с последующим распределением ее через внутреннюю разводку, оборудованную пенными Т- образными насадками. 1.7.5.2 Технологические параметры системы подслойного пожаротушения. В соответствии с "Рекомендациями по проектированию и применению системы подслойного тушения пожаров нефти в стальных вертикальных резервуарах" принято: количество точек ввода пены - 4 шт.; расход раствора пенообразователя -160 л/с; количество высоконапорных пеногенераторов типа ВПГ-40 -4 шт.; количество пенных насад ков - 8 шт.; форма насад ков - Т- обрезное окончание; диаметр растворопровода - 200 мм; запас пенообразователя на 15 минут - 8.7 м3; трехкратный запас пенообразователя - 26 м3; кратность пены - 6%; интенсивность подачи пены (расчетная) 0.08 л/м2' с; интенсивность подачи пены (фактическая) 0.091 л/м2' с; Время тушения пожара составляет 15 минут при трехкратном запасе пенообразователя и воды. Расчетный расход пенообразователя на одну пожарную атаку составляет 9.6 л/с. Расчетный расход воды на приготовление раствора пенообразователя составляет 150.4 л/с. 1.7.5.3 Техническая характеристика оборудования и материалов системы подслойного пожаротушения. В качестве пенообразующих веществ используются фторсинтетические пенообразователи: "Универсальный-П" (Россия), "Подслойный" (Россия), FС-206 АР "Легкая вода”(Бельгия, фирма "ЗМ"). Общие требования к фторсинтетическим пенообразователям:  - концентрат пенообразователя не должен содержать посторонних примесей и включений; - концентрат пенообразователя не должен содержать посторонних примесей и включений;- вязкость концентрата пенообразователя при температуре 20° С, не более 50 сСт; - температура замерзания концентрата пенообразователя минус 18±3°С; - поверхностное натяжение пенообразующего раствора, не более 19 мН/м; - по токсичности ФПО должен соответствовать IV классу опасности по ГОСТ12.1.007-76* Вода на приготовление пенообразующего раствора не должна содержать примесей нефти и нефтепродуктов. Раствор пенообразователя, пройдя через слой горящей нефти, не поглощает ее. Он образует на ее поверхности изолирующий слой, обеспечивающий быстрое тушение за счет прекращения доступа воздуха и предотвращающий повторное возгорание. Высоконапорный пеногенератор принят марки РРС-100/150 фирмы SWENSKA SKUM. Общие требования к ВПГ: - кратность пены при давлении пенообразующего раствора на входе 0.8-1.0 МПа и противодавлении на выходе 0.2 МПа, не менее 6; - производительность по пенообразующему раствору, не менее 1400-2400 л/мин - конструкция ВПГ должна обеспечивать безопасность его работы при давлении не менее 1.50 МПа.  Разрывное давление разрывной предохранительной мембраны составляет не более 0.3 МПа . Разрывное давление разрывной предохранительной мембраны составляет не более 0.3 МПа .1.7.5.4 Конструктивные параметры системы подслойного пожаротушения. Задвижки напорных узлов закреплены на опорах. К ним должен быть обеспечен свободный подъезд пожарной техники и доступ персонала, занятого на пожаротушении. Пульт управления электроприводной задвижкой расположен около напорного узла за обвалованием, Обратный клапан и разрывная предохранительная мембрана расположены внутри каре в колодце около резервуара. Коренные задвижки с электроприводом расположены на расстоянии 250 мм от стенки резервуара и закреплены на опорах. Соединение пенопроводов и электроприводных задвижек осуществляется через фланцы с негорючими прокладками. Напорные узлы располагаются в непосредственной близости от пожарных гидрантов. Дополнительно к существующим гидрантам, запроектированы шесть пожарных гидрантов по типовому проекту 901-9-17.87. Глубина заложения трубопроводов составляет 2.30 м до низа трубы. Пенопроводы от напорных узлов до резервуара прокладываются из стальных труб диаметром 219х6.0 мм по ГОСТ 10704-91 подземно. Глубина заложения горизонтальных пенопроводов составляет 0.60 -1.48 м до низа трубы. Подземные участки трубопроводов прокладываются с уклоном в сторону мокрых колодцев. На сети растворопровода запроектированы колодцы из сборных железобетонных элементов диаметром "1.50 м по типовым проектным решениям 901-09-11.84 "Колодцы водопроводные". 1.7.6 Монтаж оборудования на кровле резервуара На кровле резервуара РВСП-20000 проектом предусматривается: - демонтаж существующих направляющих понтона Ду 350 мм (1 шт.), Ду 200 мм (1 шт.) и предохранителей огневых Ду 500 мм (4 шт.) - монтаж огневых предохранителей ОП-500 Ду 500 мм (4 шт.) в комплекте с патрубками вентиляционными ПВ-500 Ду500 мм (4 шт.) на существующих патрубках монтажных Ду 500 мм, согласно РД 153-39.4-078-01; - монтаж перфорированной трубы Ду 200 мм для установки радарного уровнемера SAAB TANK RADAR и патрубка Ду 50 мм для датчика температуры TS0SS12 в направляющей понтона №1 Ду 500 мм; - монтаж датчика подтоварной воды ULT-508-46-722 на патрубке Ду 150 мм и люка замерного ЛЗ-150 на патрубке Ду 150 мм в направляющей понтона №2 Ду 500 мм; - монтаж понтонного магнитного переключателя ПМП-022 на патрубках монтажных Ду 150 мм (3 шт.); - монтаж извещателей пожарных тепловых И103-1В/П на патрубках монтажных Ду 80 мм (12 шт.);  - монтаж прибора для измерения избыточного давления на патрубке Ду 80 мм. - монтаж прибора для измерения избыточного давления на патрубке Ду 80 мм.Оборудование на направляющих понтона и сигнализаторы верхнего аварийного уровня расположены по окружности радиусом R 20700 мм, извещателей пожарных тепловых по окружности радиусом R 20800 мм. Для обслуживания оборудования на кровле резервуара запроектированы: - дооборудование существующей кольцевой площадки шириной 700 мм до сплошного кольца; - вновь проектируемые площадки обслуживания оборудования размещаемого на монтажных патрубках направляющих стоек понтона. Обслуживания люк-лаза Ду600 мм в 3 поясе стенки резервуара производится с проектируемых площадок. Для обслуживания камер КНП-10 предусмотрены площадки обслуживания. 1.7.7 Контроль качества сварных соединений и испытание резервуара 1.7.7.1 Резервуарные конструкции Сварка и контроль качества сварных соединений резервуарных конструкций должны выполняться по указаниям ППР, рабочего проекта, ПБ 03-605-03 «Правила устройства, вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» и соответствующих нормативно-технических документов. Руководство сварочными работами и работами по контролю качества сварных соединений должно возлагаться на специалиста, имеющего специальное образование и прошедшего аттестацию на знание «Правил аттестации сварщиков и специалистов сварочного производства» Госгортехнадзора России. К сварочным работам допускаются сварщики, аттестованные в соответствии с действующими Правилами аттестации, утвержденными Госгортехнадзором РФ, имеющими соответствующее удостоверение и на основании результатов испытания контрольных сварных образцов, выполненных каждым сварщиком. 1.7.7.2 Контроль качества сварных соединений конструкций резервуара Предусматриваются следующие виды контроля сварных соединений: Визуальный контроль.  Визуальному контролю подлежит 100% длины всех сварных соединений. Целью визуального контроля является выявление видимых дефектов и проверка геометрических размеров шва. Измерение швов производится при помощи универсального шаблона сварщика, мерных линеек и лупы 10-кратного увеличения. Визуальному контролю подлежит 100% длины всех сварных соединений. Целью визуального контроля является выявление видимых дефектов и проверка геометрических размеров шва. Измерение швов производится при помощи универсального шаблона сварщика, мерных линеек и лупы 10-кратного увеличения.Контроль герметичности. Контролю на герметичность подлежат все сварные швы, обеспечивающие герметичность резервуара. Контроль на герметичность производится следующими способами: - капиллярным методом (смачиванием швов керосином и обмазкой противоположной стороны швов суспензией мела или каолина); - вакуумным способом (созданием разряжения над контролируемым участком с перепадом давления не менее 250 мм вод. ст.); - контроль давлением сварных швов приварки усиливающих листовых накладок люков и патрубков (путем создания избыточного воздушного давления от 400 до 4000 мм вод. ст. в зазоре между стенкой резервуара и усиливающей накладкой через контрольное отверстие в усиливающей накладке); Физические методы контроля. Радиографический или ультразвуковой контроль стыковых сварных швов в объеме 100% вертикальных и горизонтальных швов по их длине для выявления наличия внутренних дефектов, а для контроля наличия поверхностных дефектов с малым раскрытием применяют магнитографию или цветную дефектоскопию. Параметры и нормативы контроля должны соответствовать требованиям проекта производства работ, рабочего проекта, ПБ 03-381-00 и соответствующих нормативно-технических документов. 1.7.7.3 Технологические трубопроводы  Сварные соединения трубопроводов подлежат 100% операционному (технологическому) контролю сборки и сварки стыков, целью которого является проверка правильности и необходимой последовательности выполнения технологических операций сборочных и сварочных работ, а также визуально - измерительному контролю, целью которого является выявление видимых дефектов и проверка геометрических размеров сварных швов. Сварные соединения трубопроводов подлежат 100% операционному (технологическому) контролю сборки и сварки стыков, целью которого является проверка правильности и необходимой последовательности выполнения технологических операций сборочных и сварочных работ, а также визуально - измерительному контролю, целью которого является выявление видимых дефектов и проверка геометрических размеров сварных швов.Сварные стыки нефтепроводов (относящиеся согласно СНИП 2.05.06-85* к I категории) подлежат радиографическому методу контроля в объеме 100% стыков (СНИП III -42-80*). 1.7.7.4 Гидравлическое испытание резервуара Испытание резервуара следует производить согласно РД 16.01-60.30.000-КТН-026-0-04 гидравлическим способом. Вода для гидравлического испытания подается из водопровода ЛПДС, а после испытания сливается в систему канализации с последующей откачкой на очистные сооружения. До испытания резервуара должны быть выполнены врезки и приварка всех патрубков для подключения трубопроводов, оборудования устанавливаемых на стенке резервуара. Перед испытанием резервуара с понтоном при положении понтона на опорных стойках производят дополнительно следующие замеры: а) фактического периметра понтона; б) отклонение от вертикали направляющих стоек понтона.  Перед проведением гидравлического испытания резервуара составляется акт готовности резервуара к проведению гидроиспытания. Перед проведением гидравлического испытания резервуара составляется акт готовности резервуара к проведению гидроиспытания.На все время испытания должны быть установлены и обозначены предупредительными знаками границы опасной зоны с радиусом, от центра резервуара, не менее 91,5 м. Испытание резервуаров должно производиться наливом воды на расчетный уровень, который уточняется при привязке понтона, но не превышающий 11200 мм. Налив воды следует осуществлять ступенями по поясам с промежутками времени, необходимыми для выдержки и проведения контрольных осмотров. Гидравлическое испытание резервуара с понтоном необходимо производить с уплотняющим затвором с наблюдением за работой направляющих стоек понтона. Все контрольно-измерительные приборы, задвижки и вентили временных трубопроводов для проведения испытания, должны находиться за пределами обвалования или иного аналогичного защитного сооружения на расстоянии не менее двух диаметров резервуара. Лица, производящие испытание, должны находиться вне границ опасной зоны. Во время повышения давления допуск к осмотру конструкций разрешается не ранее, чем через 10 минут после достижения установленных испытательных нагрузок. Гидравлическое испытание следует проводить при температурах окружающего воздуха +5° С и выше. В течение всего периода испытания все люки и патрубки в стационарной крыше резервуара должны быть открыты. По мере заполнения резервуара водой необходимо наблюдать за состоянием конструкций и сварных швов. При обнаружении течи из-под края днища или появления мокрых пятен на поверхности отмостки необходимо прекратить испытание, слить воду, установить и устранить причину течи.  Если в процессе испытания будут обнаружены свищи, течи и трещины в швах стенки (независимо от величины дефекта), испытание должно быть прекращено и вода слита до уровня: Если в процессе испытания будут обнаружены свищи, течи и трещины в швах стенки (независимо от величины дефекта), испытание должно быть прекращено и вода слита до уровня:- полностью – при обнаружении дефекта в I поясе; - на один пояс ниже расположения дефекта – при обнаружении дефекта во II-V поясах; - до V пояса при обнаружении дефекта в VI поясе. Обнаруженные мелкие дефекты подлежат исправлению, а исправленные места – проверке на герметичность. Резервуар, залитый водой до верхней проектной отметки, выдерживается под этой нагрузкой в течение 72-х часов. По истечении 72 часов после заполнения резервуара водой до проектного уровня необходимо произвести нивелировку наружного контура днища и определить осадку основания днища. Резервуар считается выдержавшим гидравлическое испытание, если в процессе испытания: - на поверхности стенки или по краям днища не появляются течи, и уровень воды не будет снижаться ниже проектной отметки; -осадка днища резервуара по окрайке при незаполненном и заполненном резервуаре не будет превышать допустимых пределов. По мере подъёма и опускания понтона в процессе гидравлического испытания резервуара производят: измерение зазоров между верхней кромкой наружной стенки понтона и стенкой резервуара, которые выполняются в зоне стыков между поясами (на расстоянии 50-100 мм) против каждого вертикального шва стенки и при необходимости между швами измерительной металлической линейкой (ГОСТ 427-75*). измерение зазоров между направляющими стойками и патрубками в крыше (понтоне). Допускается отклонение величины зазора от номинального Также в акте отражаются:  - схемы отклонений образующих от вертикали (замеры проводят после слива воды для 20 % образующих с наибольшими отклонениями по результатам замеров при монтаже, зафиксированных в журнале монтажных работ); - схемы отклонений образующих от вертикали (замеры проводят после слива воды для 20 % образующих с наибольшими отклонениями по результатам замеров при монтаже, зафиксированных в журнале монтажных работ);- схемы и таблицы зазоров между наружной стенкой понтона и стенкой резервуара, а также зазоров между направляющими и патрубками в понтоне; - развертки профиля контура днища резервуара. Нивелировкой определяются отметки контура днища в точках, отстоящих на расстоянии не более 6 м. Точки отмечаются постоянными марками. Нивелировка производится: - перед заполнением; - по достижении максимального уровня налива; - по окончании выдержки при максимальном уровне налива; - после слива воды. Результаты гидравлического испытания оформляются актом по форме «Регламента вывода из эксплуатации, проведения диагностики, капитального ремонта (реконструкции) резервуаров и ввода в эксплуатацию». На резервуар, прошедший испытания, составляется акт завершения монтажа конструкций. После завершения монтажа не допускается приварка к резервуару каких-либо деталей и конструкций. На резервуаре производятся, предусмотренные проектом, работы по противокоррозионной защите и установке оборудования с оформлением соответствующих документов. Испытание на внутреннее избыточное давление и вакуум проводят во время гидравлического испытания. Контроль давления и вакуума осуществляют У - образным манометром, выведенным по отдельному трубопроводу за обвалование. Избыточное давление принимается на 25% ( 250 мм вод. столба), а вакуум - на 50% (37,5 мм вод. столба) больше проектной величины. Продолжительность нагрузки 30 минут. В процессе испытания резервуара на избыточное давление производят контроль 100% сварных швов стационарной крыши резервуара.  На резервуар, прошедший испытания, составляется приемочный акт по форме обязательного приложения, а при сдаче в эксплуатацию- акт «Регламента вывода из эксплуатации, проведения диагностики, капитального ремонта (реконструкции) резервуаров и ввода в эксплуатацию». На резервуар, прошедший испытания, составляется приемочный акт по форме обязательного приложения, а при сдаче в эксплуатацию- акт «Регламента вывода из эксплуатации, проведения диагностики, капитального ремонта (реконструкции) резервуаров и ввода в эксплуатацию». |