Абсорбция. 1. Абсорбция газовых примесей

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

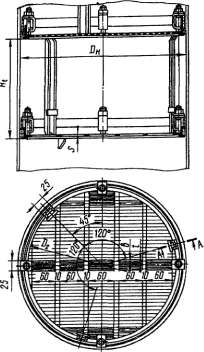

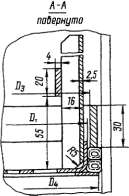

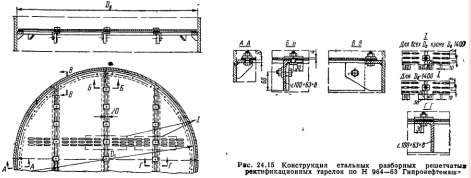

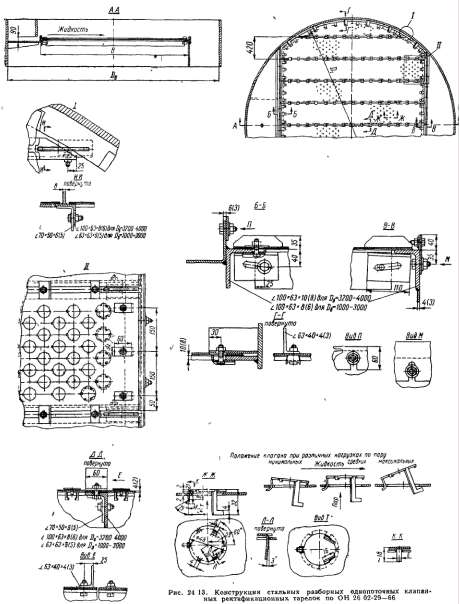

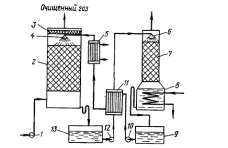

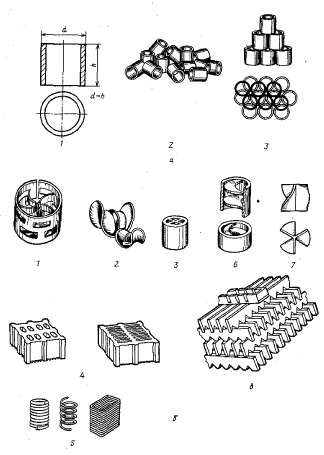

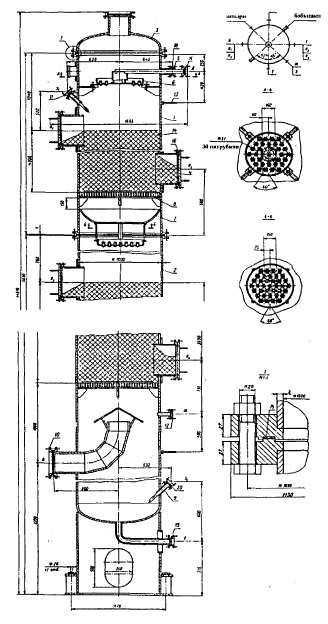

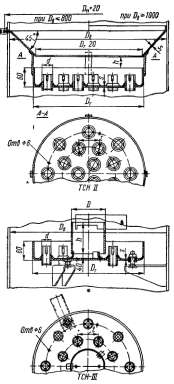

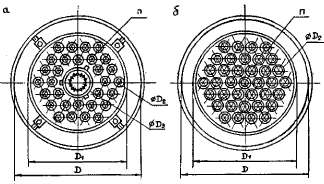

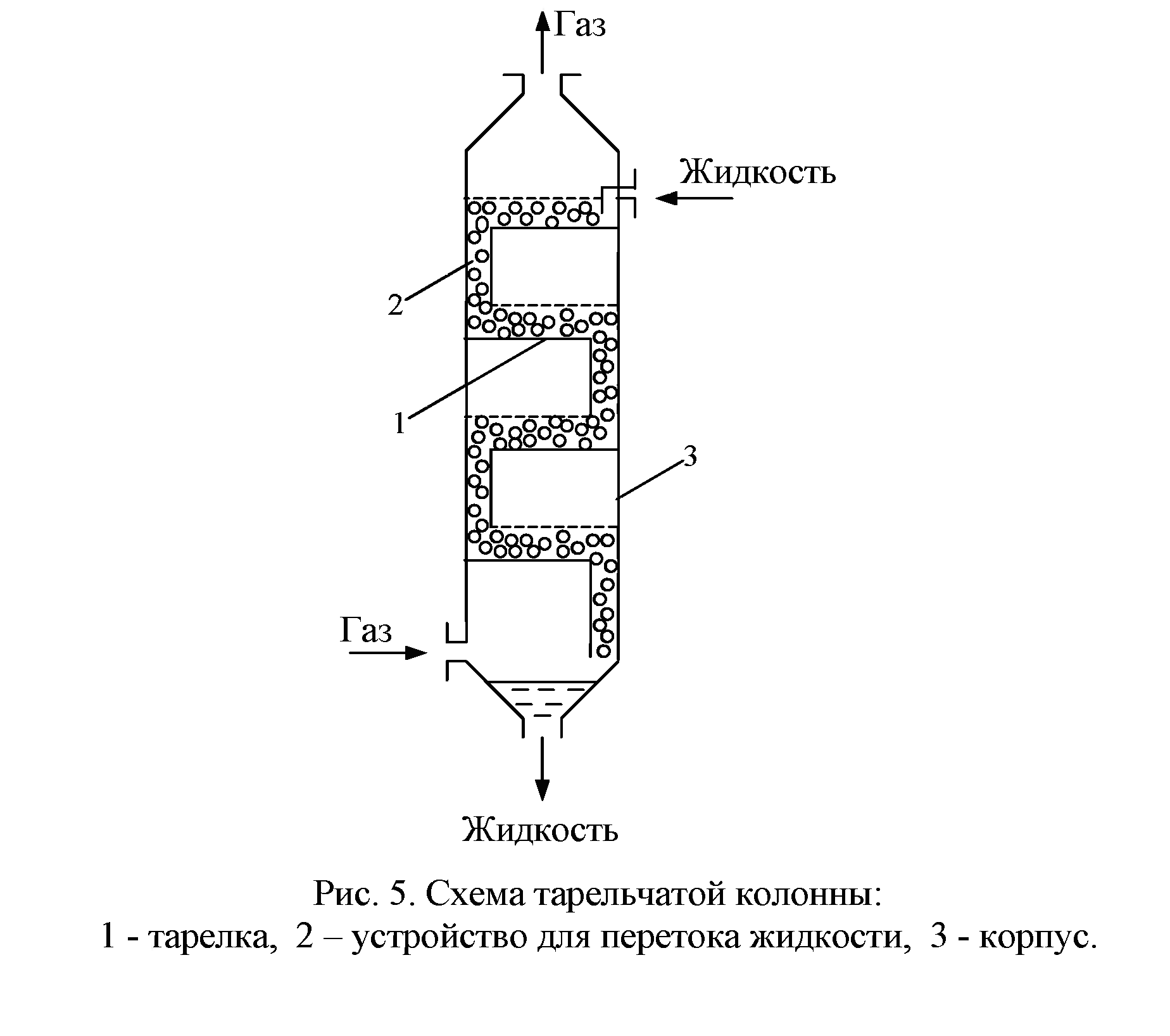

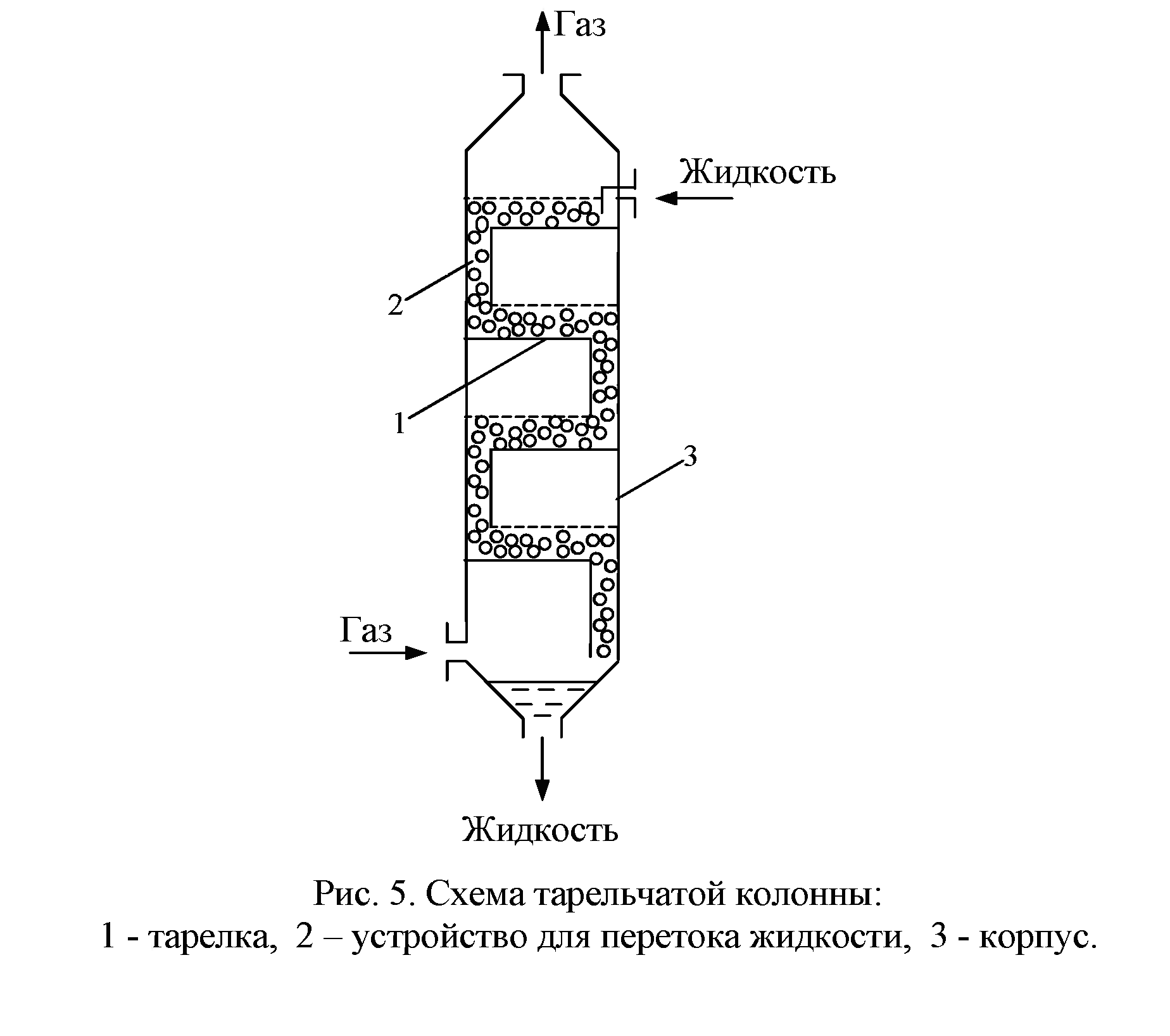

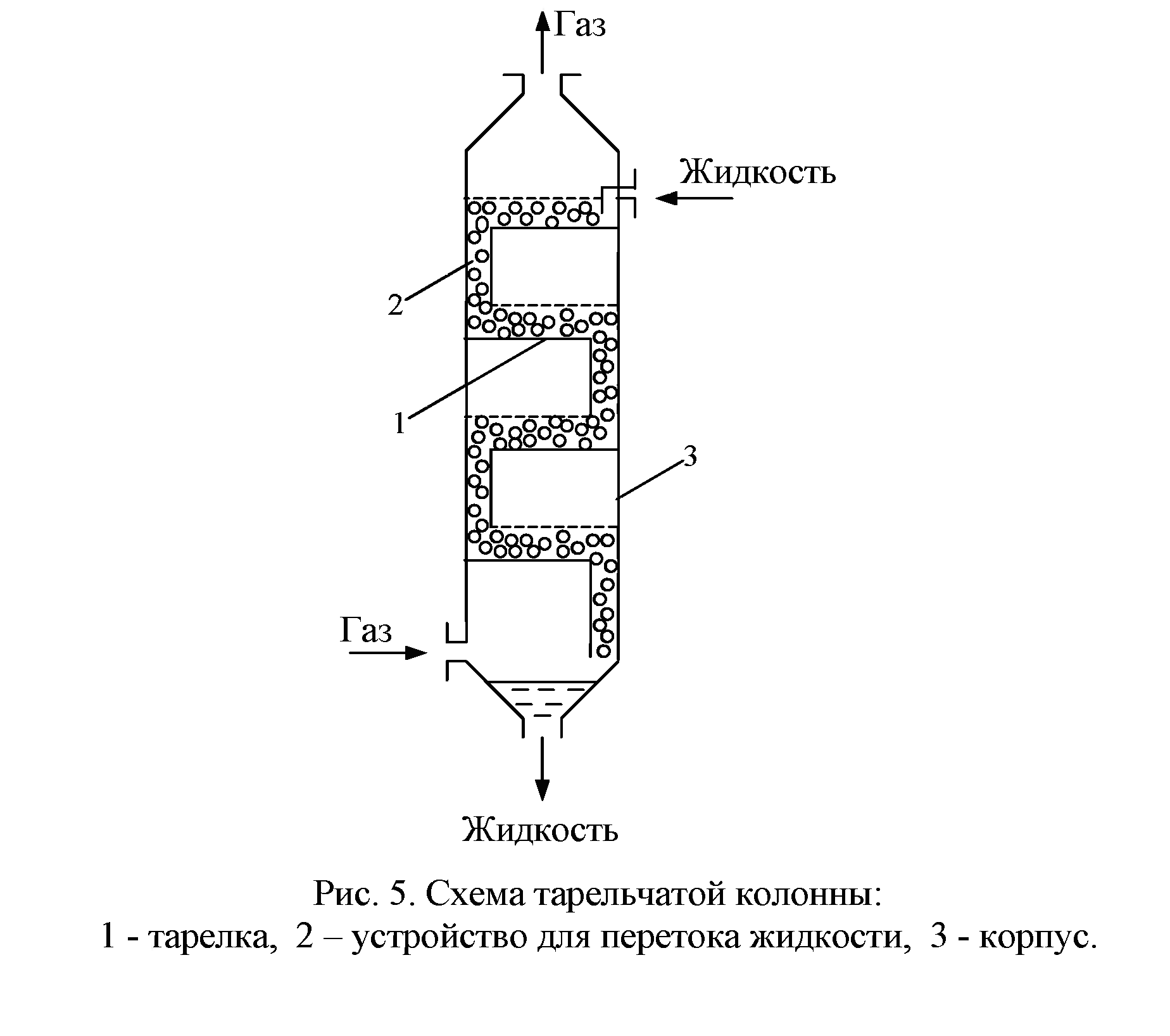

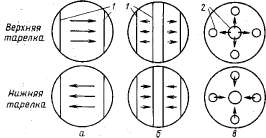

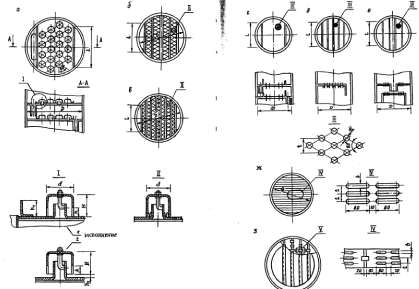

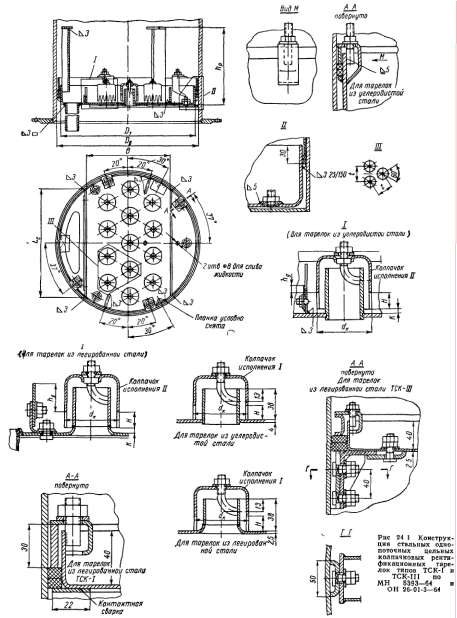

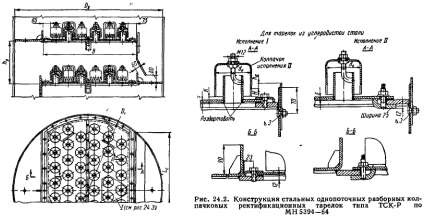

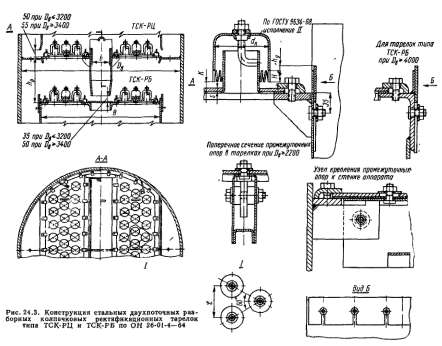

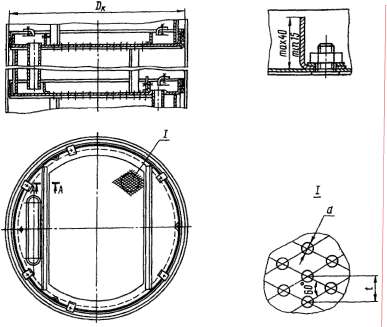

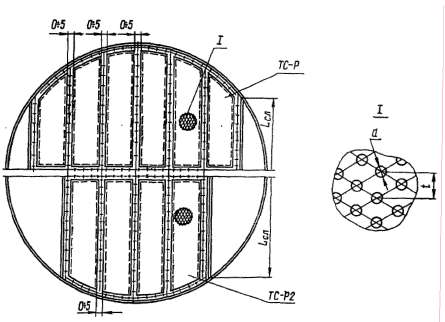

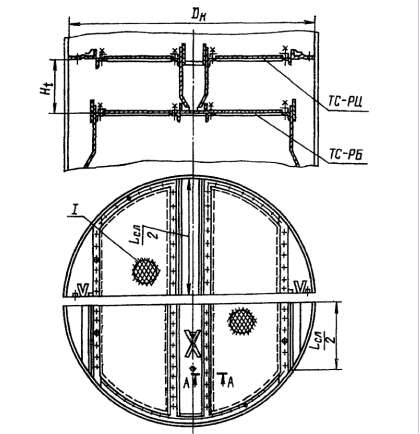

50 мм.1. Абсорбция газовых примесей Абсорбцией называется перенос компонентов газовой смеси в объем соприкасающейся с ней конденсированной фазы. При абсорбции происходит избирательное поглощение одного или нескольких компонентов из газовой смеси жидкими поглотителями. Обратный процесс, т.е. удаление из объема конденсированного вещества поглощенных молекул газа, называется дегазацией или де(аб)сорбцией. Вещество, которое содержится в газовой фазе и при абсорбции не переходит в жидкую фазу, называют газом-носителем, вещество, в котором происходит растворение абсорбируемых компонентов, называют растворителем (поглотителем или абсорбентом), вещество, которое содержится в газовой фазе и при абсорбции переходит в жидкую фазу, т.е. поглощаемый компонент, называют абсорбтивом, поглощаемое вещество в объеме поглотителя - абсорбатом. Абсорбат удерживаются в абсорбенте, равномерно распределяясь среди его молекул, вследствие растворения или химической реакции. Процесс, завершающийся растворением абсорбата в поглотителе, называют физической абсорбцией (в дальнейшем - абсорбция). При физической абсорбции происходит физическое растворение абсорбируемого компонента в растворителе, при этом молекулы абсорбента и молекулы абсорбтива не вступают между собой в химическое взаимодействие. Иногда растворяющийся газ вступает в химическую реакцию непосредственно с самим растворителем. Процесс, сопровождающийся химической реакцией между поглощаемым компонентом и абсорбентом, называют химической абсорбцией (в дальнейшем - хемосорбция). При хемосорбции абсорбируемый компонент вступает в химическую реакцию с поглотителем, образуя новые химические соединения в жидкой фазе. При физической абсорбции обычно используют в качестве абсорбента воду, а также органические растворители и неорганические, не реагирующие с извлекаемыми компонентами и их водными растворами. При хемосорбции в качестве абсорбента используют водные растворы солей, органические вещества и водные суспензии различных веществ. Абсорбция представляет процесс химической технологии, включающей массопере-нос между газообразным компонентом и жидким растворителем, осуществляемый в аппа- рате для контактирования газа с жидкостью. Аппараты, в которых осуществляют процесс абсорбции, называют абсорберы. Процесс, обратный абсорбции, называется десорбцией. Если изменяются условия, например, происходит понижение давления над жидкостью или снижается температура, процесс становится обратимым и происходит выделение газа из жидкости. Таким образом, может быть осуществлен циклический процесс абсорбции-десорбции. Это позволяет выделить поглощенный компонент. Сочетая абсорбцию с десорбцией, можно многократно использовать почти без потерь жидкий поглотитель (абсорбент) в замкнутом контуре аппаратов: абсорбер-десорбер-абсорбер (круговой процесс), выделяя поглощенный компонент в чистом виде. Абсорбция — наиболее распространенный процесс очистки газовых смесей во многих отраслях, например, в химической промышленности. Абсорбцию широко применяют для очистки выбросов от сероводорода, других сернистых соединений, паров соляной, серной кислот, цианистых соединений, органических веществ (фенола, формальдегида и др.). Для более полного извлечения компонента из газовой смеси при физической абсорбции необходимо использовать принцип противотока с непрерывной подачей в абсорбер свежего раствора.  Схема абсорбционной установки приведена на рис. 1. Газ на абсорбцию подается га-зодувкой 1 в нижнюю часть колонны, где равномерно распределяется перед поступлением на контактный элемент (насадку или тарелки). Абсорбент из промежуточной емкости 9 насосом 10 подается в верхнюю часть колонны и равномерно распределяется по поперечному сечению абсорбера с помощью оросителя 4. В колонне осуществляется противоточ-ное взаимодействие газа и жидкости. Очищенный газ, пройдя брызгооотбойник 3, выходит из колонны. Абсорбент стекает через гидрозатвор в промежуточную емкость 13, откуда насосом 12 направляется на регенерацию в десорбер 7, после предварительного подогрева в теплообменнике-рекуператоре 11. Исчерпывание поглощенного компонента из абсорбента производится в кубе 8, обогреваемом, как правило, насыщенным водяным паром. Перед подачей на орошение колонны абсорбент, пройдя теплообменник-рекуператор 11, дополнительно охлаждается в холодильнике 5. Схема абсорбционной установки приведена на рис. 1. Газ на абсорбцию подается га-зодувкой 1 в нижнюю часть колонны, где равномерно распределяется перед поступлением на контактный элемент (насадку или тарелки). Абсорбент из промежуточной емкости 9 насосом 10 подается в верхнюю часть колонны и равномерно распределяется по поперечному сечению абсорбера с помощью оросителя 4. В колонне осуществляется противоточ-ное взаимодействие газа и жидкости. Очищенный газ, пройдя брызгооотбойник 3, выходит из колонны. Абсорбент стекает через гидрозатвор в промежуточную емкость 13, откуда насосом 12 направляется на регенерацию в десорбер 7, после предварительного подогрева в теплообменнике-рекуператоре 11. Исчерпывание поглощенного компонента из абсорбента производится в кубе 8, обогреваемом, как правило, насыщенным водяным паром. Перед подачей на орошение колонны абсорбент, пройдя теплообменник-рекуператор 11, дополнительно охлаждается в холодильнике 5.Рис. 1. Схема абсорбционной установки: 1 - вентилятор (газодувка); 2 - абсорбер; 3 - брызгоотбойник; 4,6 - оросители; 5 - холодильник; 7 - десорбер; 8 - куб десорбера; 9,13 - ёмкость для абсорбента; 10,12 - насосы; 11 - теплообменник-рекуператор Абсорбционная система может быть простой, в которой жидкость применяется только один раз и удаляется из системы без отделения абсорбированного загрязнения. В другом варианте загрязнение отделяют от абсорбирующей жидкости, выделяя её в чистом виде. Затем абсорбент вновь подают на стадию абсорбции, снова регенерируют и возвращают в систему. 3. Устройство и принцип действия абсорберов Процесс абсорбции осуществляется в специальных аппаратах - абсорберах. Абсорбция, как и другие процессы массопередачи, протекает на поверхности раздела фаз. Для интенсификации процесса абсорбции необходимы аппараты с развитой поверхностью контакта между жидкой и газовой фазами (абсорбента с газом-носителем). По способу образования этой поверхности и диспергации абсорбента, что непосредственно связано с конструктивными особенностями абсорберов, их можно подразделить на четыре основные группы: 1) пленочные; 2) насадочные; 3) барботажные (тарельчатые); 4) распыливаю-щие или распылительные (брызгальные). По способу организации массообмена абсорбционные устройства принято делить на аппараты с непрерывным и ступенчатым контактом фаз. К устройствам с непрерывным контактом можно отнести насадочные колонны, распылительные аппараты (полые скрубберы, скрубберы Вентури, ротоклоны и др.), однополочные барботажные и пенные устройства, а к устройствам со ступенчатым контактом - тарельчатые колонны, многополочные барботажные и пенные устройства. Для абсорбции газовых загрязнителей чаще всего применяются насадочные и тарельчатые колонные аппараты. 4. Насадочные колонны Насадочные абсорберы получили наибольшее применение в промышленности. В на-садочных колоннах обеспечивается лучший контакт обрабатываемых газов с абсорбентом, чем в полых распылителях, благодаря чему интенсифицируется процесс массопереноса и уменьшаются габариты очистных устройств. Эти абсорберы представляют собой колонны, заполненные насадкой - твердыми телами различной формы. Некоторые распространенные типы насадок показаны на рис. 2. К основным характеристикам насадки относят ее удельную поверхность f (м 2/м3) и свободный объем ε (м3/м3). Еще одной характеристикой насадки является ее свободное сечение S(м2/м2). Принимают, что свободное сечение насадки Sравно по величине ее свободному объему, т. е. S = ε .  Рис. 2. Виды насадки: а - насадка из колец Рашига: 1 - отдельное кольцо; 2 - кольца навалом; 3 - регулярная насадка; б - фасонная насадка: 1 - кольца Палля; 2 - седлообразная насадка «Инталокс»; 3 -кольца с крестообразными перегородками; 4 - керамические блоки; 5 - витые из проволоки насадки; 6 - кольца с внутренними спиралями; 7- пропеллерная насадка; 8 - деревянная хордовая насадка. Максимальную поверхность контакта на единицу объема образуют седлообразные насадки "Инталокс" (рис. 2,б-2). Они имеют и минимальное гидравлическое сопротивление, но стоимость их выше, чем колецевых насадок. Из кольцевых насадок наилучший контакт создают кольца Палля (рис. 2,б-1), но они сложны в изготовлении и дороже колец Рашига (рис. 2,а). Хордовые деревянные насадки (рис. 2,б-8) имеют минимальную удельную поверхность и стоимость. В качестве насадки наиболее широко применяют тонкостенные кольца Рашига (рис. 2, а), имеющие высоту, равную диаметру, который изменяется в пределах 15-150 мм. Кольца малых размеров засыпают в колонну навалом. Большие кольца (от 50x50 мм и выше) укладывают правильными рядами, сдвинутыми друг относительно друга. Такой способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку - регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, навалом засыпанной в колонну: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако регулярная насадка требует более сложных по устройству оросителей, чем насадка, засыпанная навалом. Хордовую насадку (см. рис. 2, б-8) обычно применяют в абсорберах большого диаметра. Несмотря на простоту ее изготовления, хордовая насадка вследствие небольших удельной поверхности и свободного сечения вытесняется более сложными и дорогостоящими видами фасонных насадок, часть из которых представлена на рис. 2. Устройство насадочной колонны диаметром 1000 мм и расположение ее конструктивных элементов показано на рис. 3. Эффективность массопередачи в насадочных колоннах значительно зависит от равномерности распределения потоков контактирующих фаз, соотношения их скоростей и условий орошения элементов насадки. Жидкость в насадочной колонне течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки. Однако при перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит на расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки, в основном в местах соприкосновения насадочных элементов друг с другом, бывает смочена неподвижной (застойной) жидкостью. Равномерность распределения газа по сечению абсорберов зависит от способа его ввода в аппарат. При вводе по оси аппарата газ движется преимущественно в центральной его части, лишь постепенно заполняя все сечение аппарата. Наличие опорно-распределительной решетки значительно повышает равномерность движения газа в основном объеме аппарата. Для насадочных колонн очень важным является равномерный по сечению колонны ввод газа под опорную решетку, для того чтобы избежать байпасирова-ния газа в насадке по ее высоте. С этой целью расстояние между днищем абсорбера и насадкой делают достаточно большим. Начальная равномерность распределения абсорбента достигается посредством ее диспергированной подачи на поверхность насадки через распылительные форсунки или распределительные тарелки с большим числом отверстий. При дальнейшем передвижении жидкости ее контактирование с газовой фазой ухудшается из-за оттока к стенкам колонны. Поэтому высоту насадки делят на несколько слоев (ярусов), устанавливая между ними перераспределительные устройства в виде тарелок (рис. 4). Конструкции тарелок (по ОСТ 26-705-73) распределительных ТСН-III (а) и перераспределительных ТСН-П (б) для стандартных типоразмеров насадочных колонн показаны на рис. 4, а их технические характеристики приведены в приложении 4. Недостаточное орошение элементов насадки ведет к недоиспользованию поверхности ее контакта. Значительный избыток жидкости может вызвать частичное затопление насадки, что также ведет к ухудшению контакта фаз на поверхности насадочных элементов. Ориентировочно минимальную плотность орошения р^ м3/ч на 1 м2 поверхности насадки, можно принять как 0,12 fv, где fv - удельная поверхность насадки, м /м3 , а максимальную плотность орошения - в 4...6 раз выше минимальной. Соотношение расходов жидкости и газа, поступающих в колонну, должно соответствовать оптимальному гидравлическому режиму работы насадочного слоя. При низких расходах газа наблюдается пленочное стекание жидкости. С увеличением подачи газа наступает момент, когда часть жидкости начинает задерживаться и скапливаться в слое насадки, а его гидравлическое сопротивление быстро растет. Такой режим называют нача- лом (точкой) подвисания (или торможения). Дальнейшее увеличение расхода газа приводит к запиранию потока жидкости и ее эмульгированию. При этом наступает обращение, или инверсия, фаз (жидкость становится сплошной фазой, а газ - дисперсной). Соответствующий режим называют началом (точкой) захлебывания. Режим эмульгирования соответствует максимальной эффективности насадочных колонн вследствие увеличения контакта фаз, но это повышение эффективности насадочной колонны сопровождается резким увеличением ее гидравлического сопротивления. Скорость захлебывания снижается с увеличением отношения расхода жидкости к расходу газа, насыпной плотности насадки и с уменьшением размера насадочных элементов, а также зависит от типа насадки. Насадочные абсорберы должны работать с максимально возможными скоростями газового потока, при которых насадка не захлебывается. Обычно эта скорость превышает половину скорости захлебывания. Для колец Рашига ее можно принимать до 60...80%, для седлообразных насадок - до 60...85% от скорости захлебывания.  Рис. 3. Конструкция насадочной колонны.   Рис. 4. Конструкции распределительных тарелок. При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочного абсорбера снижается. Диаметр колонны с крупной насадкой будет ниже, несмотря на то что высота насадки несколько увеличится по сравнению с абсорбером, заполненном насадкой меньших размеров. Это особенно относится к абсорбции хорошо растворимых газов. Тарельчатые колонны Тарельчатые абсорберы обычно представляют собой вертикальные цилиндры - колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещаются горизонтальные перегородки-тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а газ проходит снизу вверх) и многократном взаимодействии жидкости и газа. Таким образом, процесс массопереноса в тарельчатых колоннах осуществляется в основном в газожидкостных системах, создаваемых на тарелках, поэтому в таких аппаратах процесс проходит ступенчато, и тарельчатые колонны в отличие от насадочных, в которых массоперенос происходит непрерывно, относят к группе ступенчатых аппаратов. На каждой тарелке, в зависимости от ее конструкции, можно поддерживать тот или иной вид движения фаз, обычно перекрестный ток или полное перемешивание жидкости. По способу слива жидкости с тарелки абсорберы этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств (с неорганизованным сливом жидкости). К тарельчатым аппаратам со сливными устройствами относятся колонны с колпач-ковыми, ситчатыми, клапанными и другими тарелками. Эти тарелки имеют специальные устройства для перетока жидкости с одной тарелки на другую - сливные трубки, карманы и др. Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство (рис. 10). Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках (рис. 11) располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимно противоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков (в других абсорберах через отверстия, щели и т.д.) и затем попадает в слой жидкости на тарелке, высота которого регулируется в основном высотой сливного порога. При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса. Эта пена нестабильна, и при подходе ее к сливному устройству жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата.    Рис. 10. Схема тарельчатой колонны: 1 - тарелка, 2 - устройство для перетока жидкости, 3 - корпус.  Рис. 11. Некоторые типы - сливных устройств тарельчатых колонн: а - однопоточное устройство со сливными перегородками 1; б - двухпоточное устройство со сливными перегородками 1; в - устройство для радиального направления жидкости с переливными трубами 2. Основное влияние на эффективность тарелок любых конструкций оказывают гидродинамические условия их работы. Эти условия в значительной мере зависят от скорости газа и в существенно меньшей - от плотности орошения и физических свойств фаз. В зависимости от скорости газа различают три основных гидродинамических режима работы тарельчатых аппаратов: пузырьковый, пенный и струйный (или инжекционный). Эти режимы различаются структурой газожидкостного слоя на тарелке, которая в основном определяет его гидравлическое сопротивление, высоту и поверхность контакта на тарелке. Пузырьковый (барботажный) режим возникает при небольших скоростях газа, когда в виде отдельных пузырьков газ движется через слой жидкости. Если при этом пузырьки газа не сливаются друг с другом, то гидродинамика такого движения (диаметр пузырьков, скорость их всплывания) может быть описана уравнениями, полученными для всплывания одиночного пузырька. Поверхность контакта фаз в этом режиме невелика. Пенный режим возникает при увеличении скорости газа, когда его пузырьки, выходящие из прорезей или отверстий, сливаются в струи, которые вследствие сопротивления барботажного слоя разрушаются (на некотором расстоянии от места истечения) с образованием большого числа мелких пузырьков. При этом на тарелке образуется газожидкостная система в виде пены, которая является нестабильной и разрушается мгновенно после прекращения подачи газа. Основной поверхностью контакта фаз в такой системе является поверхность пузырьков, а также струй газа и капель жидкости над газожидкостной системой, которые образуются при разрушении пузырьков газа в момент их выхода из барботажного слоя. Поверхность контакта фаз при пенном режиме наибольшая, поэтому пенный режим обычно является наиболее рациональным режимом работы тарельчатых абсорберов. Струйный (инжекционный) режим возникает при дальнейшем увеличении скорости газа, когда увеличивается длина газовых струй и наступает такой режим, при котором они выходят из газожидкостного слоя не разрушаясь, но образуя значительное количество брызг, вследствие разрушения большого числа пузырьков газа. В этом режиме поверхность контакта фаз существенно меньше, чем в пенном. Наиболее распространены тарелки следующих типов: колпачковые; ситчатые; провальные (решетчатые); клапанные и др. Выбрать оптимальное контактное устройство из большого разнообразия типов тарелок довольно сложно. Приведенные ниже конструкции тарелок (рис. 12) характеризуются следующими показателями. Ситчатые и решетчатые тарелки могут работать с высокими нагрузками по жидкости и газу. Решетчатые тарелки обладают минимальным гидравлическим сопротивлением и минимальной металлоемкостью, удобны для монтажа, осмотра, чистки и ремонта, менее других конструкций подвержены воздействию агрессивных сред, могут работать со взвесями. Однако устойчивый режим барботажа газа через слой жидкости, находящейся на решетчатой тарелке, возможен только в узком диапазоне скоростей. Это не позволяет использовать их при переменных нагрузках, что важно при обработке газовых выбросов.  Рис. 12. Конструкции тарелок колонных аппаратов: а, б, в - колпачковая, г, д, е - ситчатая, ж, з - решетчатая (провальная). Ситчатые и колпачковые конструкции тарелок устойчиво работают в широком диапазоне нагрузок, но практически непригодны для очистки газов, содержащих дисперсные примеси. Они имеют худшие показатели по работе с агрессивными средами, брызгоуносу и ремонтопригодности. Колпачковые конструкции достаточно сложны в монтаже, но надежны в эксплуатации. Они имеют максимальное гидравлическое сопротивление и требуют повышенного количества абсорбента для создания достаточно высокого слоя поглотительной жидкости на каждой тарелке. Рассмотрим устройство тарелок для абсорберов. Основные элементы колпачковой тарелки приведены на рис.13, а, б, в. На корпусе тарелки-круга имеются сквозные отверстия для установки патрубка для газа. Над патрубком с коаксиальным зазором смонтирован колпачок. Нижние края колпачков снабжены зубцами или прорезями в виде узких вертикальных щелей.  Рис. 13, а. Конструкция однопоточных цельных колпачковых тарелок типа ТСК-I и ТСК-III. Количество и диаметр колпачков зависит от диаметра аппарата, их размер обычно равен (80... 150) мм. Колпачки устанавливают в вершинах равностороннего треугольника с шагом t = 1,3; 1,6; 1,9 d.. Верхний срез переливных труб обеспечивает заданный уровень жидкости на тарелке. Нижним своим срезом переливная труба входит в слой жидкости на нижерасположенной тарелке и служит гидравлическим затвором, препятствующим прохождению газа по переливным трубам. Рис. 13, б. Конструкция однопоточных разборных колпачковых тарелок типа ТСК-Р. Тарелки с одним центральным отверстием применяют, когда наблюдается опасность забивки отверстий колпачков с малым диаметром. Если такой опасности не существует, то на тарелке устанавливают несколько колпачков малого диаметра. Высота переливной трубы в зависимости от давления в аппарате должна обеспечить погружение прорезей колпачков на определенную глубину и зависит от давления в аппарате, например, при давлении в абсорбере 1 кгс/см2 глубина погружения прорезей колпачков составляет (25-50) мм.   Рис. 13, в. Конструкция двухпоточных разборных колпачковых тарелок типа ТСК-РЦ и ТСК-РБ. Устройство ситчатых тарелок представлено на рис.14, а, б, в, г, д.   Рис. 14, а и 14, б. Схемы ситчатых тарелок: 1 - корпус аппарата; 2 - тарелка; 3,а - переливная труба; 3,6 - переливной порог. Ситчатая тарелка — горизонтальная перегородка в форме круга, имеющая перфорированные круглые отверстия d = (2. .20) мм или щелевые отверстия шириной 4 мм. 34  Рис. 14, в. Ситчатая тарелка типа ТС.  Рис. 14, г. Ситчатая тарелка типов ТС-Р и ТС-Р2.  Рис. 14, д. Ситчатая тарелка типа ТС-РЦ/РБ. Газ проходит через отверстия в тарелке, жидкость перетекает с тарелки на тарелку по переливным трубам или через переливной порог. Оптимальный размер отверстий d = (8... 12) мм. Отверстия располагают в вершинах равностороннего треугольника с шагом t= (2,5...5)d. Отверстия удалены от стенок аппарата на 50 мм, от сливного стакана на 100 мм. Свободное сечение тарелки составляет |