система охлаждения мтз 82. 1 Аналитическая часть. Общая часть 6

Скачать 145.51 Kb. Скачать 145.51 Kb.

|

|

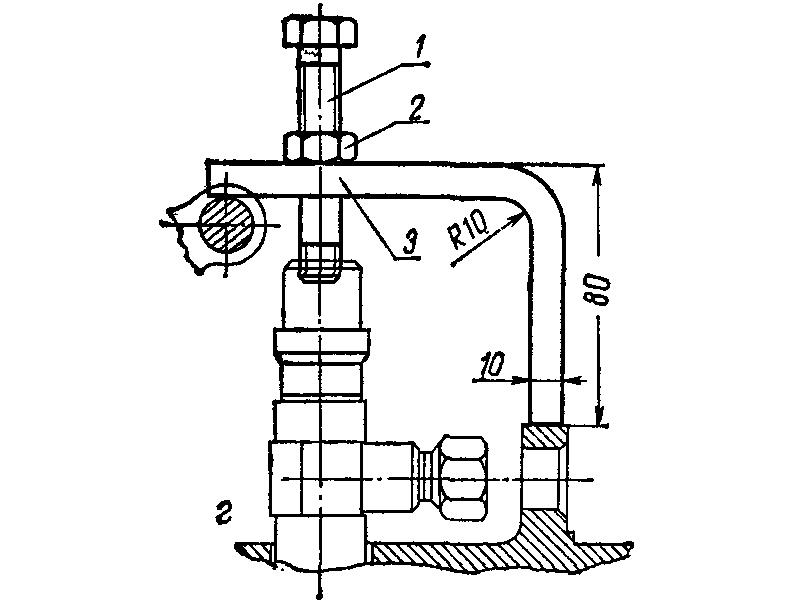

3.1.4 Проверка и регулирования форсунок без снятия с двигателя Без снятия с двигателя форсунки проверяют при заявочном диагностировании приспособлением КИ-16301А и автостетоскопом ТУ 17МО.082.017. Для проверки форсунки отсоединяют штатный топливопровод высокого давления от секции топливного насоса или форсунки (в зависимости от удобства размещения приспособления). В первом случае топливопровод приспособления присоединяют к штатному топливопроводу (через переходник), а во втором случае – непосредственно к форсунке. Приспособление работает следующим образом. Когда рычаг находится в свободном состоянии, плунжер под воздействием пружины располагается в крайнем положении, а надплунжерное пространство сообщается с рукояткой-резервуаром. При нажатии на рычаг плунжер нагнетает топливо через открывшийся нагнетательный клапан в топливопровод высокого давления. При освобождении рычага плунжер под действием пружины возвращается в исходное положение, а нагнетательный клапан закрывается, в этот момент надплунжерноепространство заполняется свежей порцией топлива. Как только давление в топливопроводе немного превысит давление, соответствующее усилию затяжки пружины форсунки, начнется впрыскивание топлива. Давление начала подъема иглы распылителя определяют по максимальному отклонению стрелки манометра, делая 35-40 качков рычага в минуту. При достижении максимального отклонения стрелки манометра проверяют герметичность распылителя по скорости падения давления после его снижения на 2 МПа от максимальной величины. Если за 20 с давление снизится более чем на 1,5 МПа, форсунки снимают, разбирают, очищают распылитель от нагара и лакоотложений и проверяют прибором КИ-15706 работоспособность форсунки. При необходимости заменяют распылитель. Если давление начала впрыскивания топлива менее 16,5…17,0 МПа, регулируют форсунку, не снимая с дизеля. Проверяют качество распыливания топлива. Для этого, нагнетая топливо рычагом 5 со скоростью 70…80 качков в минуту и приставив наконечник автостетоскопа к корпусу форсунки, прослушивают звук впрыскивания. Впрыскивание должно сопровождаться четким, хорошо прослушиванием прерывистым звуком. Если звук впрыскивания прослушивается слабо и не имеет ярко выраженного оттенка, характерного для исправления распылителя, снимают форсунку, разбирают и очищают распылитель от отложений. Собирают форсунку и испытывают ее прибором КИ-15706 или КИ-562. Проверка и регулирование угла опережения впрыска топлива Проверку и регулировку угла опережения впрыска топлива в полевых условиях производится в следующей последовательности: Установить моментоскоп на штуцер первой секции топливного насоса; Установить проволочный указатель в виде стрелки под ближнюю к шкиву коленчатого вала гайку на крышке картера шестерен острием к наружной цилиндрической поверхности буртика шкива; Включить механизм декомпрессии и рукояткой провернуть коленчатый вал двигателя по появления из трубки моментоскопа струи топлива без пузырьков воздуха; Вылить чась топлива из трубки моментоскопа, встряхнув ее, и продолжайте вращение коленчатого вала. В момент начала подъема уровня топлива в трубке моментоскопа прекратить вращение коленчатого вала и на наружную цилиндрическую поверхность буртика шкива нанесите метку (карандашом или мелом) против острия стрелки проволочного указателя; Используя установочную шпильку и отверстие в картере ВМТ поршня первого цилиндра на такте сжатия. В этом положении коленчатого вала нанесите вторую метку против острия стрелки проволочного указателя; Измерить по наружной цилиндрической поверхности буртика шкива длину дуги между двумя метками. При угле опережения впрыска топлива 27…300 и диаметре шкива 174 мм длина дуги должна составлять 41…45,5 мм (10 поворота коленчатого вала составляет 1,52 мм длины дуги буртика шкива); Подсчитайте действительную величину угла опережения впрыска топлива. Если шкив на носке коленчатого вала имеет другой диаметр, предварительно подсчитайте длину окружность буртика шкива и определите длину дуги, соответствующую 10 поворота коленчатого вала; Если действительный угол опережения впрыска топлива будет больше или меньше необходимого, изменить положение шлицевого фланца относительно шестерни; Для изменения угла: Снять крышку; Отогнуть концы замковых шайб и вывернть два болта; Повернуть шлицевой фланец вместе с кулачковым валом топливного насоса относительно шестерни для увеличения угла опережения впрыска топлива по часовой стрелке, для уменьшения – против часовой стрелки. Шлицевой фланец имеет 16 отверстий, расположенных под углом 210 между соседними отверстиями. Шестерня привода топливного насоса имеет 16 отверстий, расположенных под углом 22,50 между соседними отверстиями. Если фланец повернуть до совпадения следующего отверстия в ступице шестерни, то угол измениться на 1,50, что соответствует 30 поворота коленчатого вала. Зная, на сколько градусов нужно изменить угол опережения впрыска топлива, определить какие отверстия необходимо совместить; Убедиться в правильности установки угла опережения зажигания впрыска топлива, завернуть болты и законтрить их шайбами; Установить крышку, снять моментоскоп, установить на место топливопровод высокого давления, ввернуть установочную шпильку в картер маховика; 3.1.6. Проверка и регулировка топливного насоса высокого давления на стенде Насос необходимо регулировать со стендовымитопливопроводами высокого давления, с комплектом форсунок или имитаторов. Пропускная способность форсунок допускается с отклонениями не более 4%. Проверку топливного насоса на стенде производится в следующей последовательности: Проверить начало подачи топлива секциями насоса; Проверить величину и равномерность подачи топлива, также регулятор числа оборотов; Для проверки и регулировки начала подачи топлива секциями насоса: Проверить: Герметичность нагнетательных клапанов методом опрессовки их дизельным топливом под давлением 1,2…1,5 МПа. Проверку проводит на неработающем насосе при положении рейки, соответствующем выключенной подаче. Время проверки на герметичность – 2 мин. При появлении течи из нажимных штуцеров замените нагнетательные клапаны.заменяемые клапаны устанавливайте одной группы гидроплотности; Отсутствие подсоса воздуха через соединения, для чего отверните пробку для выпуска воздуха. Вытекающая струя топлива должна быть без пузырьков воздуха; Установить моментоскоп на первую секцию топливного насоса, заполнить его топливом и, вращая приводной вал насоса, зафиксируйте момент начала подъема топлива в моментоскопе. Угол начала подачи топлива секцией насоса (по шкале лимба) равен углу поворота кулачкового вала насоса при вращении его по часовой стрелке от момента подъема топлива в моментоскопе до ВМТ кулачка. Он должен быть  ; ;Определить ВМТ кулачка, для чего, зафиксировав момент начала подъема топлива в моментоскопе при повороте кулачкового вала по часовой стрелке, повернуть вал на 900 и, поворачивая его обратно, зафиксировать на лимбе момент начала подъема топлива при вращении вала против часовой стрелки. Середина между двумя зафиксированными точками определяет ВМТ кулачка; При необходимости отрегулировать угол начала подачи топлива, ввертывая или вывертывая болт толкателя. При вывертывании болта толкателя угол начала подачи топлива секцией увеличивается, при ввертывании – уменьшается; Отрегулировать угол начала подачи топлива остальными секциями насоса. Момент начала подачи топлива остальными секциями должен соответствовать порядку работы двигателя через каждые  . .Для проверки и регулирования величины и равномерности подачи топлива, а также регулятора числа оборотов: Проверить давление топлива в головке топливного насоса, которое должно быть не менее 0,1 МПа, и отсутствие подсоса воздуха в местах соединений; Отрегулировать начало действия регулятора, для чего: Установить рычаг регулятора в крайнее левое положение до упора его в регулировочный болт; Вставить между призмой обогатителя и регулировочным винтов вилки полоску тонкой бумаги. Постепенно увеличивая частоту вращения вала насоса, определить момент отрыва винта от призмы (полоска бумаги будет свободно перемещаться). Отрыв должен происходить при частоте вращения кулачкового вала 890…900 об/мин. Если отрыв винта происходит при других оборотах, то изменением числа прокладок под регулировочным болтом добейтесь такого положения, когда винт вилки начинает отрываться при вышеуказанной частоте вращения. Уменьшение числа прокладок увеличивает частоту вращения начала действия регулятора, увеличение – уменьшает частоту вращения. Если описанным способом не удается отрегулировать начало действия регулятора, произвести регулировку, изменяя выступание регулировочного винта вилки. Ввертывание винта увеличивает частоту вращения начала действие регулятора, вывертывание – уменьшает; 3. Отрегулировать количество и равномерность подачитоплива секциями насоса, перемещая хомутики рейки. Для увеличения подачи какой-либо секции перемещают хомутик этой секции по рейке вправо, для уменьшения – влево. При необходимости изменения подачи одновременно всех секций насоса произвести регулировку, ввертывая или вывертывая регулировочный винт вилки. При ввертывании винта подача во всех секциях насоса уменьшается, при вывертывании – увеличивается. Последовательно проверить подачу топлива секциями при частоте вращения, соответствующей номинальному режиму и режиму максимального крутящего момента. Подача топлива должна быть 104…107 мм/цикл (90,5…93 см3/мин) при 880 об/мин кулачкового вала насоса и 126…132 мм/цикл (75,5…79,0 см3/мин) при 660±10 об/мин кулачкового вала. Неравномерность подачи топлива между секциями должна быть: при номинальной частоте вращения кулачкового вала – не более 3%, при частоте вращения максимального крутящего момента – не более 6%. Величину цикловой подачи топлива на режиме максимального крутящего момента регулировать поворотом призмы по часовой стрелке, для уменьшения – против часовой стрелки; 4. Проверить и отрегулировать частоту вращения полного выключения подачи топлива форсунками. Частота вращения должна быть в пределах 950…980 об/мин. Для подачи частоты вращения полного выключения подачи топлива уменьшите число прокладок под внутренней пружиной регулятора, для увеличения частоты вращения – увеличить число прокладок. При падении мощности и увеличенном сливе топлива из топливного насоса проверить состояние плунжерных пар: Установить на проверяемую секцию максиметр, отрегулировав его на давление 35МПа (или отрегулированную на это же давление форсунку); Установить рычаг регулятора до упора в регулировочный болт, вытянув кнопку валика обогатителя. Установить частоту вращения стенда 100…120 об/мин, произведя несколько впрысков через распылитель максиметра; Заменить плунжерные пары, если давление впрыска ниже 35 МПа; Плунжерные пары должны быть одной группы гидроплотности. При необходимости регулировки положения винта-упора: Установить максимальную частоту вращения холостого хода; Вывернуть винт-упор до соприкосновения с вилкой, а затем вывернуть на один оборот, что будет соответствует зазору 1 мм, и законтрите, При увеличенном зазоре возможны случаи недопустимо высокого повышения частоты вращения коленчатого вала двигателя. При отсутствии указанного зазора двигатель может не развивать полной мощности. Если двигатель не развивает полной мощности, проверить на работающем двигателя, все ли секции топливного насоса работают. Проверку секций топливного насоса произвести последовательным отсоединением топливопроводов высокого давления от насоса. Аналогично определяется на двигателе плохо работающая форсунка. Проверка и регулировка форсунок Периодически, а также в случая повышенной дымности выхлопа, затруднении пуска или понижения мощности двигателя произвести проверку и регулировку форсунок: Снять форсунки. Для снятия форсунок: Снять колпаки головок цилиндров; Отсоединить от форсунок топливопровод слива и топливопроводы высокого давления; Отвернуть гайки скоб крепления форсунок и снять форсунки. При отворачивании штуцера топливопровода высокого давления придерживать вторым ключом штуцер форсунки; Закрыть деревянными пробками или бумагой гнезда под форсунками в головке цилиндров, в штуцеры топливопроводов ввернуть защитные пробки; Проверить и при необходимости отрегулировать давление подъема иглы форсунки. Регулировку производить регулировочным винтом при снятом колпаке форсунки и отвернутой контргайке на давление 15+5 МПа. При ввертывании винта давление повышается, при вывертывании - снижается. Во время работы форсунки на двигателя допускается снижение давление подъема иглы до 13,5 МПа; Проверить качество распыливания при подводе топлива в форсунку с частотой 70…80 качков в минуту. Начало и коней впрыска должен быть четким. Впрыск топлива новой форсунки (распылителем) сопровождается резким характерным звуком, топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. У форсунок, работающих на двигателе, отсутствие резкого звука и наличие струйного распыливания при проверке их на ручном стенде не служит критерием, определяющим некачественную работу форсунки. В случае закоксовывания одного или нескольких отверстий разобрать форсунку, очистить ее детали и промыть в бензине. Для разборки: Отвернуть колпак форсунки; Ослабить контргайку и вывернуть до упора регулировочный винт; Снять распылитель, предохранив его иглу от выпадения. Очистку распылителя снаружи производить с помощью деревянного бруска, пропитанного моторным маслом, внутренние полости промыть в бензине, сопловые отверстия прочистить с помощью приспособления для очистки сопловых отверстий форсунок. Перед сборкой распылитель и иглу тщательно промыть в чистом бензине и смазать профильтрованным дизельным топливом, особенно тщательно следить за чистотой стыка корпуса форсунки с распылителем. При затягивании гайки разверните распылитель против направления навертывания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, завернуть гайку и затянуть ключом. После сборки форсунки отрегулировать давление подъема, проверить четкость работы распылителя. Гайку распылителя затягивать моментом 90…100 Н м, штуцера форсунки –120…140 Н м. Гайка распылителя форсунки не подвергается закалке поэтому для предотвращения смятия граней необходимо пользоваться только торцовым ключом; Очистить отверстие под распылители в головке цилиндров от имеющихся в них нагара; Установить форсунки в головку цилиндров и закрепить скобами. Гайки скоб затянуть моментом 50…70 Н м. Осмотреть состояние конусов топливопроводов высокого давления, развальцовку топливопровода слива топлива из форсунок, состояние прокладок, так как ненадежное уплотнение конусов топливопроводов высокого давления и штуцера топливопровода слива, плохая развальцовка топливопровода слива приводит к разжижению топливом картерного масла; Подсоединить топлипроводы, заполнить топливную систему топливом и убедиться, что в местах соединений нет подтекания топлива; Установить колпаки головок цилиндров. КОНСТРУКТОРСКАЯ ЧАСТЬ Описание конструкции приспособления В тех случаях, когда вынуть форсунку из гнезда головки руками не удается, можно воспользоваться съемником, изготовленным собственными силами в условиях ремонтной мастерской. Съемник состоит из скобы 3 и болта 1 с гайкой 2. После того как буде снят колпак головки цилиндров и отъединены от форсунки все трубки, нужно поставить скобу так, как это показано на рисунке 3.1. После чего ввернуть болт в отверстие колпака форсунки и, вращая гайку 2, выпрессовать форсунку.  Рисунок 3.1 Расчет на прочность элементов конструкции  ОХРАНА ТРУДА И ПРИРОДЫ 5.1 Общие мероприятия по обеспечению безопасных условий труда при выполнении ремонтных работ 5.2 Мероприятия по охране окружающей среды ЭКОНОМИЧЕСКАЯ ЧАСТЬ Расчет экономической эффективности внедрения приспособления ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА |