Курсовая работа по разработке техпроцесса механизма автосцепке. 1. Анализ детали (сборочной единицы, комплекта), условий работы, технических характеристик. 5

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

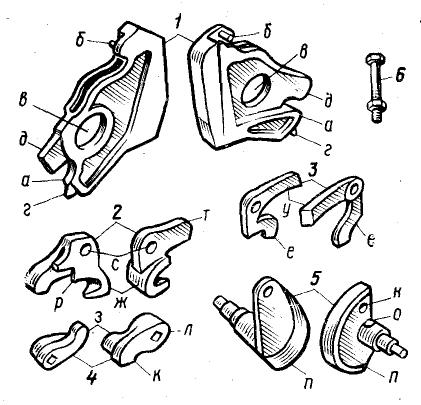

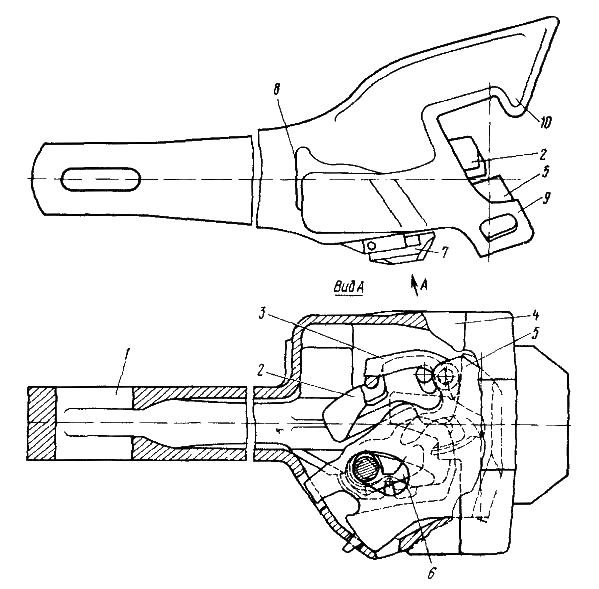

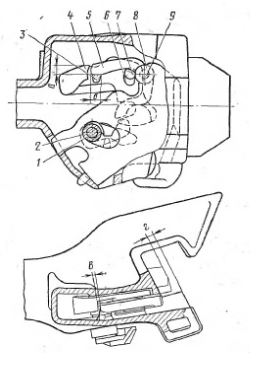

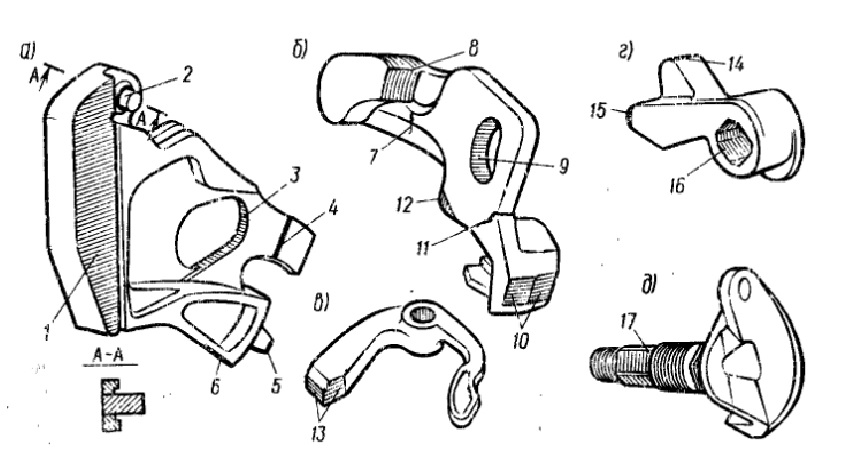

СОДЕРЖАНИЕ СОДЕРЖАНИЕВВЕДЕНИЕ 1. АНАЛИЗ ДЕТАЛИ (сборочной единицы, комплекта), УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК. 5 1.1. Назначение детали (сборочной единицы, комплекта). 5 1.2. Условия работы детали (сборочной единицы, комплекта) и основные неисправности, причины их возникновения. 6 1.3. Периодичность, сроки и объем плановых технических обслуживаний, текущих и средних ремонтов. 7 1.4. Способы очистки узла. Осмотр и контроль технического состояния узла.14 2. ТЕХНОЛОГИЯ РЕМОНТА УЗЛА 18 2.1. Технологический процесс ремонта детали. (сборочной единицы, комплекта) 18 2.2. Приспособления, технологическая оснастка, средства механизации, оборудование, применяемые при ремонте. 24 2.3. Особенности сборки, проверки и испытания комплекта, сборочной единицы после ремонта. 26 3. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ, СБОРКЕ И ИСПЫТАНИИ УЗЛА 28 ЗАКЛЮЧЕНИЕ 35 СПИСОК ЛИТЕРАТУРЫ 40ВВЕДЕНИЕ Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не выявленные своевременно износы приводят к саморасцепу автосцепок или падению поврежденных деталей на путь, вызывая угрозу схода подвижного состава с рельсов. Система технического обслуживания и планового ремонта вагонов применяется для поддержания их в технически исправном состоянии, обеспечивающем безопасность движения поездов, удобства пассажиров и сохранность перевозимых грузов. Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах предусмотрены наружный осмотр (без снятия с подвижного состава узлов и деталей) и полный осмотр (со снятием с подвижного состава съемных узлов и деталей). Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов дизель – и электропоездов для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали. Исправное действие автосцепного устройства вагона или локомотива без ремонта или замены какой-либо детали гарантируется при выпуске единицы подвижного состава из капитального и деповского ремонта на срок не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйства составляют акт-рекламацию в установленном порядке. Порядок полного осмотра автосцепного устройства при капитальном и других видах ремонта подвижного состава в принципе одинаков, различая заключаются главным образом только в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей. Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава. 1 АНАЛИЗ ДЕТАЛИ, УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК1.1 Назначение деталиВ 1931 г. в Институте реконструкции тяги (ИРТ) НКПС начались работы по созданию автосцепки. Было разработано четыре варианта. На основании проведенных испытаний различных отечественных конструкций автосцепок и сравнения их с зарубежными сцепками для оборудования вагонов и локомотивов железных дорог СССР комиссия рекомендовала автосцепку ИРТ-3. Эта автосцепка, впоследствии названная СА-3 (советская автосцепка, 3-й вариант), имела корпус и детали механизма (замок, замкодержатель, предохранитель замка, подъемник, валик подъемника и болт). Автосцепное устройство относится к ударно-тяговому оборудованию вагона и предназначено для сцепления вагонов между собой и локомотивом, удержания их на определённом расстоянии друг от друга, восприятия передачи и смягчения воздействия растягивающих и сжимающих усилий, возникающих во время движения. От исправного состояния этого оборудования во многом зависит безопасность движения поездов. Это оборудование относится к объединенным устройствам, где совмещаются все функции ударных и тягово-сцепных приборов. На каждом вагоне современной конструкции установлено два комплекта автосцепного устройства, размещенных по концам вагонной рамы. Перевод подвижного состава на автосцепку позволил: рационально использовать силу тяги локомотивов, увеличить массу поезда и тем самым повысить провозную и пропускную способность железных дорог, устранить тяжелый и опасный труд сцепщика, ускорить процесс формирования поездов и оборот вагона, уменьшить тару вагонов за счет снятия буферных комплектов, облегчения боковых и концевых балок. Механизм автосцепки — это замок, замкодержатель 2, предохранитель от саморасцепа 3, подъемник замка 4, валик подъемника 5 и болт 6.  Замок 1 предназначен для запирания двух сцепленных автосцепок. Он представляет собой плоскую деталь сложной конфигурации. Утолщение его замыкающей части препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при смещении смежных автосцепок. Вверху замок снабжен шипом б, служащим для навешивания предохранителя. Внизу замок имеет радиальную поверхность а, koторой он опирается на дно кармана головы корпуса автосцепки и может перекатываться по ней. В средней части замка находится овальное отверстие в через которое пропускается валик подъемника. Снизу замка расположены направляющий зуб г и сигнальный отросток д, окрашенный в красный цвет. Замкодержатель 2 вместе с предохранителем 3 удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником 4 фиксирует его в верхнем положении при расцепленных автосцепках до разведения вагонов. Он имеет лапу ж, овальное отверстие с и противовес т. Лапа замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса выходит в зев автосцепки. Овальное отверстие с служит для навешивания замкодержателя на шип, расположенный внутри кармана корпуса. Снизу под овальным отверстием находится расцепной угол р, взаимодействующий с подъемником замка. Предохранитель 3 имеет форму двуплечего рычага. В сцепленном состоянии автосцепок торец верхнего плеча у перекрывается упором противовеса замкодержателя, препятствуя уходу замка внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо е взаимодействует с подъемником при расцеплении автосцепок. Отверстие предохранителя служит для навешивания его на шип б замка 1. Подъемник 4 служит для подъема верхнего плеча предохранителя, увода замка внутрь кармана и удержания его вместе с замкодержателем в утопленном положении. Подъемник имеет два пальца, из которых широкий з за нижнее плечо поворачивает предохранитель, поднимая его верхнее плечо, и уводит замок внутрь кармана, а узкий палец к взаимодействует с расцепным углом замкодержателя, удерживает замок внутри кармана до разведения вагонов. Валик подъемника 5 предназначен для поворота подъемника замка при расцеплении автосцепок и удержания подъемника в вертикальном положении. В средней части валик имеет квадратное сечение. Балансир валика п облегчает возвращение его в начальное положение. Отверстие н служит для соединения балансира валика с цепью привода, а выемка о — для установки запорного болта 6. Стержень валика имеет толстую, тонкую цилиндрическую и квадратную части. В собранной автосцепке цилиндрические части валика располагаются в отверстиях вертикальных стенок корпуса, а квадратная часть входит в соответствующее отверстие подъемника 4. Болт 6 с двумя гайками и шайбами служит для закрепления валика подъемника, удержания деталей механизма в собранном состоянии. 1.2 Условия работы детали и основные неисправности, причины их возникновенияАвтосцепка СА-3 (рисунок 2) является тягово-ударной нежесткого типа. О на состоит из корпуса 4 с находящимся в нем механизмом сцепления , состоящим из замка 5, замкодержателя 3, подъемника 6 ,валика подъемника 7. Механизм сцепления автосцепки предназначен для выполнения всех технологических операций, необходимых в эксплуатационной работе: - автоматическое сцепление при соударении вагонов; - ручное сцепление без захода между вагонами при помощи расцепного рычага; - восстановление сцепления ошибочно расцепленных автосцепок между стоящ ими рядом вагонами без повторного соударения, но с заходом между ними; - работа на «буфер» , когда механизм устанавливается так, что вагоны при соударении не сцепляются - выполняется только цель перемещения их на требуемое расстояние.  Рисунок 2 - Автосцепка СА-3 Детали автосцепного устройства в процессе работы подвергаются сложному силовому воздействию в результате чего в элементах возникают всевозможные деформации растяжения, сжатия, изгиба и кручения. Габаритные размеры основных деталей автосцепного устройства по условиям размещения их на раме вагона, а также обязательность требования взаимозаменяемости создают существенные ограничения, которые препятствуют усилению сечений напряженных зон. Износы и повреждения деталей автосцепного устройства можно разделить на дне группы: естественные износы, появляющиеся при нормальной работе деталей; случайные повреждения, возникающие в результате ненормальных условий работы или наличия дефектов, допущенных при изготовлении. Установлено, что из общего количества изымаемых из эксплуатации автосцепок большинство бракуется вследствие наличия трещин. Трещины обнаруживаются также у значительного количества автосцепок, поступающих в ремонт. Причем количество это прямо зависит от срока службы деталей. В процессе эксплуатации могут появиться два вида излома деталей — хрупкий и усталостный. Наличие внутренних концентраторов напряжений при неблагоприятных условиях эксплуатации (низкая температура, большие тяговые или ударные нагрузки) приводит к хрупкому разрушению. Внешние концентраторы напряжений (горячие трещины, насечки и др.) чаще всего являются причинами появления и развития усталостных трещин. Трещины в углах окна для замка и замкодержателя, а также в углах отверстии нижней стенки кармана корпуса появляются главным образом из-за того, что при изготовлении были уменьшены радиусы сопряжения стенок окна против установленных, а также из-за насечек, сделанных зубилом во время очистки отливки. Поскольку ударная стенка зева воспринимает значительные нагрузки при соударении вагонов, наличие таких концентраторов напряжений способствует быстрому образованию и развитию трещин в этой зоне. В эксплуатации более чем у 40% автосцепок в этих местах обнаруживаются трещины различных размеров. Почти всегда в местах излома хвостовика корпуса обнаруживаются литейные дефекты в виде тонкостенности, спая, раковин или признаки нарушения режима термообработки отливки. В зоне перехода от головы к хвостовику, где часто возникают трещины, имеются также и внешние (геометрические) концентраторы напряжений, способствующие разрушению. Установлено, что у длительно работавших автосцепок происходит старение металла, в результате чего снижается его пластичность и повышается температура хладноломкости, что в условиях больших нагрузок также может привести к хрупкому излому корпуса автосцепки. Основная причина повышенных взносов поверхностей клинового соединения хвостовика корпуса с хомутом — несоответствие конструкции данного узла современным условиям эксплуатации. Величина напряжений в зоне контакта клина с телом хомута и хвостовика при максимальных тяговых и ударных нагрузках превышает предел текучести используемого металла, в результате чего происходит смятие поверхностей, а иногда и разрушение деталей. В усиленных автосцепках клиновое соединение заменено более прочным — шарнирным. Изломы или просадки пружин поглощающего аппарата в основном происходят из-за неправильной термической обработки. Наличие десантов в металле (трещины, расслоения) также приводят к поломкам пружин. В эксплуатации иногда происходят изгиб хвостовика корпуса и обрыв маятниковых подвесок при заклинивании автосцепок во время прохода вагонов через горб сортировочной горки, а также при превышении допускаемых скоростей соударения вагонов, у которых имеется большая разница уровней автосцепок. Изгибы в горизонтальной плоскости могут произойти при проходе вагонов по кривым участкам пути с радиусом менее допустимого или во время соударения автосцепок, имеющих ненормальные боковые отклонения. Наиболее распространенным видом естественного износа является истирание рабочих поверхностей деталей и в результате этого потеря ими первоначальных размеров или формы. Истиранию подвержены ударно-тяговые поверхности головы корпуса автосцепки, поверхности горловины корпуса поглощающего аппарата и фрикционных клиньев, где имеет место сухое трение при больших нагрузках. Так же изнашиваются и трущиеся поверхности деталей механизма сцепления, опорные поверхности полочки, шипа, центрирующей балочки, тяговых полос хомута, хвостовика автосцепки в местах опирания на балочку. При чрезмерных износах деталей механизма сцепления и рабочих элементов головы корпуса автосцепки и особенно при неблагоприятном их сочетании в эксплуатации может произойти саморасцеп автосцепок. Основные причины саморасцспов следующие: 1. Уменьшение величины вертикального зацепления а (рисунок 3) может произойти при износе шипа 7 для навешивания замкодержателя или стенок овального отверстия 6 в замкодержателе. Этому способствуют также износы тяговой поверхности большого зуба корпуса и лапы замкодержателя, которые вызывают дополнительный поворот замкодержателя и соответствующее опускание противовеса.  Рисунок 3 – Схема механизма автосцепки В результате указанных взносов у растянутых автосцепок противовес может опуститься настолько, что перестанет служить достаточным упором для предохранителя. Тогда замок под влиянием внешних сил сможет беспрепятственно уйти внутрь кармана и произойдет саморасцеп автосцепок. 2. Увеличение зазора в между торцами верхнего плеча предохранителя и противовеса замкодержателя приводит к опережению включения предохранителя. Увеличение этого зазора может быть вызвано износом торца верхнего плеча предохранителя 5 и торца противовеса 4, износом шипа замка 9 и отверстия предохранителя 8, а также изгибом предохранителя и замкодержателя. В результате опережении включения предохранителя произойдет изгиб или излом деталей предохранительного устройства, что в дальнейшем может стать причиной саморасцепа. 3. Уменьшение величины б перекрытия полочки может произойти из-за износа стенок отверстия предохранителя, овального отверстия 2 в замке, стержня 1 валика подъемника и стенок отверстий для него и особенно из-за изгиба верхнего плеча предохранителя и износа его торца. Значительное уменьшение величины перекрытия приводит к падению плеча предохранителя с полочки 3, что вызывает в последующем излом предохранителя, полочки или шипа замка и саморасцеп автосцепки. 4. Недостаточное расстояние г между плоскостями рабочей поверхности лапы замкодержателя и торцовой поверхности замка в свободном состоянии механизма способствует тому, что при сцеплении автосцепок замкодержатели начнут свое движение раньше, чем замки, а это может привести к опережению включении предохранителя, о последствиях которого сказано выше. Изменение размеров перечисленных выше зазоров и расстояний в другую сторону также может привести к изломам деталей механизма или неправильному их действию и в конечном итоге к саморасцепам автосцепок. Саморасцепы могут также произойти из-за укороченной или удлиненной цепи расцепного привода. Короткая цепь во время выдвигания автосцепки или при боковых отклонениях ее на кривых участках пути может вызвать поворот валика подъемника и выключение предохранителя от саморасцепа. При попадании посторонних предметов, песка или снега в карман корпуса под замок нарушается правильнее взаимодействие деталей механизма, в том числе и предохранителя. Если разность уровней продольных осей автосцепок двух смежных вагонов превышает допустимую величину, то при движении по участкам пути, имеющим большие неровности (просадки, пучины), или через горб сортировочной горки станции автосцепки также могут расцепиться. В этом случае вертикальное смещение замков окажется настолько большим, что площадь зацепления их скажется недостаточной для удержания автосцепок в сцепленном состоянии. Таким образом, для исключения случаев саморасцепа автосцепок необходимо во время ремонта и при текущем содержании автосцепного устройства в эксплуатации поддерживать величины размеров всех деталей механизма сцеплении, а также монтажных размеров в пределах установленных норм. 1.3 Периодичность, сроки и объем плановых технических обслуживанийДля поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава. Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава. Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов. Проверяют автосцепное устройство при техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания (ПТО), при подготовке вагонов под погрузку и при техническом обслуживании локомотивов ТО-2, ТО-3, а также в других случаях, установленных организационно-распредительными документами владельца инфраструктуры. При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями «Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 инструкции «Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог», без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными. 1.4 Способы очистки узла. осмотр и контроль технического состояния узлаСнятые с вагона детали и узлы автосцепного устройства транспортируются на электрокарах в кассетах и на тележках транспортируемых на участках наружной очистки КПА. Передвижные кассеты с автосцепками кран-балкой снимают с электрокары и ставят на наклонный рельсовый путь перед моющей установкой. Для очистки и обмывки деталей автосцепки используют моечные машины. Наиболее прогрессивный способ очистки – гидроструйная обмывка водой, нагретой до 80-95° С, под давлением 1 МПА (10 кгс/см2) и выше. Моющие вещества и растворители применяются только в случаях очистки сильно загрязненных узлов, снятых с нефтяных цистерн и битумных полувагонов. После обмывки кассеты с автосцепкой транспортером моечной установки передаются для сушки на накопительную позицию участка. Участок для разборки и дефектоскопирования оборудован необходимой технологической оснасткой и приспособлениями. Автосцепки с накоптельной позиции кран-балкой устанавливают на стенд, где их разбирают, корпус и детали механизма осматривают и проверяют шаблонами. Детали механизма сцепления, требующие наплавочных работ, поступают на участок сварочных работ. При необходимости их правки – на участок правильных работ. 2 ТЕХНОЛОГИЯ РЕМОНТА УЗЛА2.1 Технологический процесс ремонта детали (сборочной единицы, комплекта)После разборки механизма сцепления автосцепки все его детали измеряют проходными и непроходными шаблонами. По результатам измерений устанавливают объем ремонта. Повреждения деталей механизма сцепления и нзносы поверхностей устраняют сваркой и наплавкой. Для повышения износостойкости и твердости наплавляемого слоя рекомендуется использовать полуавтоматическую наплавку порошковой проволокой ПП-ТН350 и ПП- ТН500, а также наплавку лежачим пластинчатым электродом.  Рисунок 4 - Зоны износов и повреждений на деталях механизма сцепления Этот метод целесообразно использовать при восстановлении замыкающей поверхности 1 замка (рис. 4, а). Остальные изношенные поверхности 3, 5, 6 замка, имеющие небольшие площади и достаточно сложную форму, наплавляют обычно вручную. При изломе сигнального отростка 4 приваривают встык новый, заранее отштампованный, а при изломе шипа 2 для предохранителя рассверливают отверстие в замке и в него вставляют новый шип. Но скошенным кромкам отверстия с обеих сторон замка обваривают новый шип. Наплавленную поверхность замыкающей части замка обрабатывают в основном на вертикально-фрезерных станках, так как они наиболее производительны, или с помощью шлифовально-пневматической машинки. Обработка поверхности замыкающей части замка представляет определенную сложность, так как эта поверхность имеет уклон 5° (от кромки к середине замка). Поэтому для обработки таких поверхностей разработано специальное приспособление, устанавливаемое на столе фрезерного станка. Погнутые замкодержатели выправляют нагретыми до температуры 820—900°С в специальном штампе, позволяющем значительно снизить трудоемкость правки при высоком качестве выполнения операции. Заварку трещин 7, 11 (рис. 4, 6) и наплавку изношенных поверхностей 8, 9, 10 и 12 замкодержателя выполняют вручную из-за сложной формы поверхностей. При этом применяют приспособления для расположения замкодержателей в удобном для сварочных работ положении. Механическую обработку осуществляют в приспособлениях, устанавливаемых на вертикально-фрезерном станке. Предохранители замка, имеющие деформации плеч, правят в нагретом состоянии под прессами с использованием специальных штампов. Поверхности 13 (рис. 4, в) и под шип 2 восстанавливают электронаплавкой после правки. При механической обработке особое внимание обращают на качество обработки торца верхнего плеча, так как от этого будет зависеть надежность действия предохранителя замка от саморасцепа. Ремонт наплавкой изношенных поверхностей 14. 15, 16 подъемника (рис. 4, г) и поверхности 17 валика подъемника (рис. 4, д) производится в основном с помощью ручной сварки с использованием специальных приспособлений, а механическая обработка на вертикально-фрезерных и других станках. 2.2 Приспособления, технологическая оснастка, средства механизации, оборудования, применяемые при ремонтеРемонт и обслуживание автосцепного оборудования проводится в контрольном пункте автосцепки вагоноремонтного депо. При выполнение всех типов операций ремонта автосцепного устройства применяются различные средства механизации и технологической оснастки, представленные в таблицах ниже. Таблица 1 – Участок очистки, дефектоскопирования и разборки

Таблица 2 – Участок сварочных и наплавочных работ

Продолжение таблицы 2

Таблица 3 – Участок правки

Таблица 4 – Участок механической обработки

Продолжение таблицы 4

Таблица 5 – Участок сборки автосцепки

Таблица 6 – Перечень шаблонов, используемых при ремонте

2.3 Особенности сборки, проверки и испытаний комплекта, сборочной единицы после ремонтаПосле ремонта детали механизма сцепления проверяют шаблонами и передают для сборки на сборочный стенд и установки в корпус автосцепки. На опору в нижней части кармана, расположенную на стенке со стороны большого зуба, укладывают подъемник большим пальцем кверху. В окно, предусмотренное для замкодержателя, вводят замкодержатель противовесом вперед и овальным отверстием навешивают на шип. В окно, предназначенное для замка, вкладывают замок с предварительно надетым на его шип предохранителем так. чтобы замок встал на свою опору, а верхнее плечо предохранителя легло на полочку на внутренней стенке со стороны малого зуба. В отверстие на этой стенке снаружи вставляют валик подъемника, который проходит через овальное отверстие в замке и входит в квадратное отверстие в подъемнике замка. В выемку валика подъемника вставляют запорный болт через отверстие в приливе на стенке корпуса и закрепляют гайкой. Предварительно под головку болта и под гайку устанавливают фасонные шайбы, которые загибают на грани головки болта и гайки. Правильность сборки механизма проверяют вдавливанием замка рукой внутрь кармана заподлицо с ударной стенкой зева и при отпускании замок должен свободно возвращаться в исходное положение. Также проверяют подвижность замкодержателя. Отсутствие заедания в механизме при расцеплении проверяют поворотом валика подъемника. 3 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ, СБОРКЕ И ИСПЫТАНИИ УЗЛАДля осуществления проверки и ремонта автосцепных устройств в депо организованы контрольные пункты автосцепки. В зависимости от объема работ применяют стационарный или поточный метод ремонта. При ремонте автосцепки подают в специальной кассете 2 (Приложение А), с которой их снимают при помощи кран-балки 5 и устанавливают в двусторонний поворотный стенд 3 для осмотра и разборки механизма. Корпуса автосцепок, которые необходимо править, направляют в кузнечное отделение 1. Исправные корпуса устанавливают в двусторонний сборочный стенд 4, а те, которым необходим ремонт электросваркой, укладывают на транспортер 9 и перемещают в сварочную кабину 10. Разборочный и сборочный стенды могут поворачиваться вокруг вертикальной оси, что удобно для работы. Для перемещения тяговых хомутов, направляемых на сварку, установлен транспортер 8. Выполнение наплавочных работ на корпусах осуществляется на установке 7 типа УНА-2. Корпуса автосцепок и хомуты после сварочных работ размещают с помощью консольного крана 11 на транспортерах-накопителях 12 и 13, откуда их последовательно устанавливают кран-балкой на станки 6 для механической обработки. Отремонтированные корпуса перемещают на сборочный стенд. Для разборки, ремонта и сборки поглощающих аппаратов выделен специализированный участок 14, оборудованный прессом, консольным краном и стеллажами. В КПА необходимо предусмотреть соответствующие устройства приточно-вытяжной вентиляции на местах наплавки элементов автосцепного устройства. Наряду с этим большое внимание уделяют вопросам механизации труда, в том числе при выполнении транспортировочных операций. Особенно тщательно следят за исправностью подъемно-транспортного оборудования, зачалочных приспособлений, стеллажей, приспособлений для закреплений деталей на стендах, станках, манипуляторах и др. На рабочих местах, где осуществляются сварочно-наплавочные работы при ремонте деталей автосцепки, предусматривают средства защиты от лучей электросварочной дуги и достаточную вентиляцию для удаления вредных газов. Все электросварочное, подъемно-крановое и станочное оборудование должно быть надежно заземлено. ЗАКЛЮЧЕНИЕЦелью курсового проекта является разработка технологического процесса по ремонту механизма автосцепного оборудования. Выполнен анализ детали. Цель такого анализа заключается в определении назначения детали и условий эксплуатации. В результате анализа выявлено, какие неисправности возникают в эксплуатации и каковы причины их возникновения. Разработан технологический процесс ремонта кузова механизма автосцепного оборудования, в котором описываются возможные методы ремонта неисправностей. Приведены основное технологическое оборудование, которое используется в вагоноремонтных депо для восстановления механизма автосцепки до исправного состояния. На основании технологического процесса и основного оборудования, описаны особенности сборки, проверки и испытаний ремонтируемого объекта. Разработана организация ремонтного цеха. На основании работы цеха, описана техника безопасности при ремонте, сборке и испытании узла. СПИСОК ЛИТЕРАТУРЫ 1. РД 587-2008 «Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту» 2. ТК-47 ПКБ ЦВ «Типовой технологический процесс ремонта сваркой несущих элементов грузовых вагонов». 3 Даровской, Г. В. Технология производства и ремонта подвижного состава. Технология ремонта грузовых вагонов : учебное пособие : в 2 частях / Г. В. Даровской. — Ростов-на-Дону : РГУПС, 2019 — Часть 1 — 2019. — 364 с. 4. ЦВ-0015 «Инструкция по ремонту тележек грузовых вагонов». 5. «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945. 6. РД 32 ЦВ 082 -2006 «Ремонт тележек модели 18-578 с упруго-катковыми скользунами грузовых вагонов» 7. ГОСТ 9246-2004. «Тележки двухосные грузовых вагонов магистральных железных дорог колеи 1520 мм» 8. Правила технической эксплуатации железных дорог РФ, 2017г. – 255 с. 9. Коркина, С. В. Проектирование предприятий по техническому обслуживанию и ремонту вагонов : учебно-методическое пособие : в 2 частях / С. В. Коркина, А. В. Жебанов. — Самара : СамГУПС, 2020 — Часть 2 : Организация и технологический процесс ремонта грузовых и пассажирских вагонов в вагоноремонтных депо — 2020. — 180 с. 10. Распоряжение ОАО "РЖД" от 08.04.2008 N 707Р. "О системе технического обслуживания и ремонта грузовых вагонов" (вместе с положением о системе технического обслуживания и ремонта грузовых вагонов, опущенных в обращение на железнодорожные пути общего пользования в международном сообщении). 11. РД 32 ЦВ 072-2009 «Ремонт тележек грузовых вагонов модели 18-100(ЦНИИ-ХЗ) с установкой износостойких элементов в узлах трения. Руководящий документ» 12. РД 32 ЦВ 052-2009 «Ремонт тележек грузовых вагонов тип 2 по ГОСТ 9246-2013 с боковыми скользунами зазорного типа. Общее руководство по ремонту» ПРИЛОЖЕНИЕ А |