ОТЧЕТ ПО ПР. Назначение вагонного депо тележечного участка

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

Изм. Изм.Лист № документа Подпись Дата Лист 3 Разраб. Тимушева Провер. Батанова Т. Контр. Н. Контр. Утв. Лит. Листов Реценз. Масса Масштаб Содержание

Введение

Проектируемое вагонное депо предназначено для выполнения деповского ремонта пассажирских вагонов, ремонта и комплектовки вагонных узлов и деталей. На базе вагонного депо организована и обеспечивается подготовка вагонов к перевозкам, а также техническое обслуживание вагонов. Депо специализированно на ремонте пассажирских вагонов и имеет заданную программу 7010 вагонов в год. Программа текущего ремонта составляет 7010 вагонов. Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Тип вагонов, на которых специализировано депо, определяет состав производственных участков и отделений, необходимых для ремонта его узлов и деталей. Различают основные, вспомогательные и обслуживающие участки и отделения. На основных участках выполняются операции производственного процесса по ремонту вагонов и его частей. К таким участкам относятся: вагоносборочный участок служит для производства разборочных и ремонтно-сборочных работ на вагоне, которые выполняются в соответствующих отделениях (отделение очистки и обмывки, отделение подготовки вагонов к ремонту, ремонтно-сборочное отделение), малярный участок, участок ремонта тележек, участок ремонта колесных пар, участок ремонта роликовых подшипников, участок по ремонту электрооборудования, участок для ремонта холодильных установок, ремонтно-комплектовочный участок. Вспомогательные участки и отделения изготавливают запасные части, используемые в процессе производства на основных участках. К ним относятся: ремонтно-механический участок (для производства работ на участке установлены станки токарно-винторезные, горизонтально- и вертикально-фрезерные, сверлильные, шлифовальные, строгальные и заточные), участок ремонта электросилового оборудования (на участке размещены слесарные верстаки, настольный сверлильный станок, столы-стеллажи, стенд для испытания электрооборудования, кран консольный поворотный с электроталью грузоподъемностью 250 кг.), деревообделочный участок (для сушки пиломатериалов применяются высокотемпературные камеры, пиломатериал обрабатывают на станках: четырехстороннем строгальном, фуговочном, рейсмусовом). К обслуживающим относятся: кладовая депо предназначена для хранения и выдачи материалов и запасных частей. В ней установлены стеллажи, весы сотенные до 500 кг. и настольные до 30 кг., шкафы и другое оборудование; компрессорная депо служит для обеспечения сжатым воздухом сборочного и других участков и отделений. Здесь устанавливаются два компрессора производительностью 10

Назначение вагонного депо тележечного участка Вагонное депо — депо для технического обслуживания грузовых и пассажирских вагонов в границах своих участков и выполнения плановых заданий по их деповскому ремонту. Вагонные депо подразделяются на эксплуатационные и ремонтные. Первые не имеют плановых заданий на ремонт и выполняют только техническое обслуживание и текущий отцепочный ремонт вагонов в период эксплуатации. Большая часть вагонных депо — ремонтные, кроме эксплуатационной работы выполняют и деповский ремонт. Вагонные депо разделены на основные и вспомогательные производственные участки и имеют различные обслуживающие устройства и оборудование. К основным участкам относятся: вагоносборочный, тележечный, колёсный с роликовым отделением. Вспомогательные участки: ремонтно-заготовительный с кузнечно-прессовым, слесарно-механическим электросварочным, автосцепным отделениями; деревообрабатывающий с сушильной камерой; автотормозной; обмывки вагонов; ремонта оборудования с инструментально-раздаточным отделением; баббитозаливочный; регенерационно-пропиточное отделение со смазкохранилищем и другие. Вагонные депо обслуживают подразделения производственного назначения, к которым относятся: котельная, трансформаторная, генераторная, насосная, компрессорная, кладовая материалов и запасных частей, парки накопления неисправных и отремонтированных вагонов и другие. Кроме того, в состав вагонного депо, как правило, входят все имеющиеся подразделения вагонного хозяйства, расположенные в его границах. По типу вагонов вагонные депо подразделяются на рефрижераторные, пассажирские, грузовые, смешанные. Вагонные депо грузовых вагонов обычно специализируются по типу ремонтируемых вагонов. Вагонные депо разделены на основные и вспомогательные производственные участки и имеют различные обслуживающие устройства и оборудование.

Вспомогательные участки:

ремонтное

Назначение участка Производственный участок ремонта тележек примыкает к вагоносборочному производственному участку и размещается в отдельном помещение общей площадью 1119,1м2. Производственный участок ремонта тележек работает по поточному методу с прерывным движением деталей, которое возникает из-за различной производительности применяемого оборудования, не синхронизированного по выпуску. Применяемое оборудование разделяется на: производственное (технологическое), вспомогательное и подъемно-транспортное. Работа производственного участка ремонта тележек осуществляется в две смены двумя сменными бригадирами, работающими через два дня по 11 часов. Общее руководство производственным участком осуществляет мастер производственного участка ремонта тележек, а также осуществляет сплошной контроль и приемку продукции из ремонта. При постановке вагонов на позицию подъемки бригадир в начале рабочего дня обязан производить осмотр и дефектацию рамы вагона в полном объеме с обязательным остукиванием и нанесением меловых пометок, а также фиксацией на экшн камеру; производит измерение шероховатости опорных скользунов. Бригадир при помощи молотка, фонаря, щетки по металлу и скребка производит осмотр и очистку рамы вагона (см. МК 5442.10001.00031, КЭ 5442.20001.00044). Позиция должна быть освещена. Особое внимание обращает на состояние сварных швов хребтовой балки, концевых, продольных и промежуточных балок, кронштейнов крепления генератора. Сварные швы, имеющие трещины, вырубают и заваривают. Трещины по сварному шву стыка нижней накладки хребтовой балки и усиливающего листа консоли рамы за задними упорными угольниками автосцепки ремонтируют по чертежам ЦВ №32983. Бригадир производит осмотр хребтовых и концевых балок почтовых, багажных, модернизированных в багажные вагоны и почтово-багажных вагонов на предмет наличия клейм года постройки, применяя механическую очистку концевых балок с тормозной и нетормозной сторон. Слесари по ремонту подвижного состава в присутствии мастера (бригадира) производят подъемку вагонов на электродомкратах с соблюдением правил техники безопасности. При подъемке вагона, слесари по ремонту подвижного состава производственного участка по ремонту тормозного оборудования отсоединяют тормозные тяги вагона от тележки. После окончания подъемки вагона, слесари по ремонту подвижного состава производят выкатку тележек из-под вагона. Мостовым краном тележку передают к участку ремонта тележек, где при помощи лебедки она

перемещается к поворотным кругам. Перед постановкой тележки на ремонтную позицию, бригадир производственного участка ремонта тележек осматривает тележку и определяет объем работы. Затем тележка подается в моечную машину. Рамы и надрессорные балки тележек изготовленные: - до 1986 года, подлежат списанию по истечению срока службы – 40 лет; - до 01.09.1990 года, подлежат списанию по истечению срока службы – 41 год; - с 01.09.1990 года, подлежат списанию по истечению срока службы – 28 лет. Детали демонтированные с тележки пассажирского вагона, подлежащие проверке и ремонту очищают от грязи, очистку производит чистильщик производственного участка ремонта тележек. Тормозная рычажная передача транспортируется на участок по ремонту тормозной рычажной передачи. Погрузка и разгрузка деталей и узлов тележек осуществляется слесарями производственного участка ремонта тележек. Погрузка и разгрузка деталей и узлов на производственном участке ремонта и изготовления деталей осуществляется работниками данного участка производства. Дефектацию и определение износа и исправность деталей производят внешним осмотром и определяют специальными измерениями, шаблонами, калибрами. Все детали перед дефектацией очищаются от грязи. Контроль выполняется таким образом, чтобы распределить детали и сборочные единицы на три группы: 1 – годные для дальнейшего использования; 2 – требующие ремонта или восстановления; 3 – не подлежащие ремонту (брак). При плановых видах ремонта отдельные детали тележек в местах повышенного износа подлежат упрочнению методом газопламенного напыления с оплавлением (ГПНО), электродуговой наплавки порошковыми проволоками (ЭДН ПП) и газопламенного холодного напыления (ГПНХ), а также замене на детали, изготовленные из композиционного материала ОПМ-94. Перечень деталей, подлежащих упрочнению, а также деталей повышенного ресурса, подлежащих обязательной установке, приведен в Приложении Ж. Все сварочные работы на производственном участке ремонта тележек выполняет электрогазосварщик производственного участка ремонта и изготовления деталей в соответствии с настоящим технологическим процессом и «Инструкции по сварке и наплавке узлов и деталей при ремонте

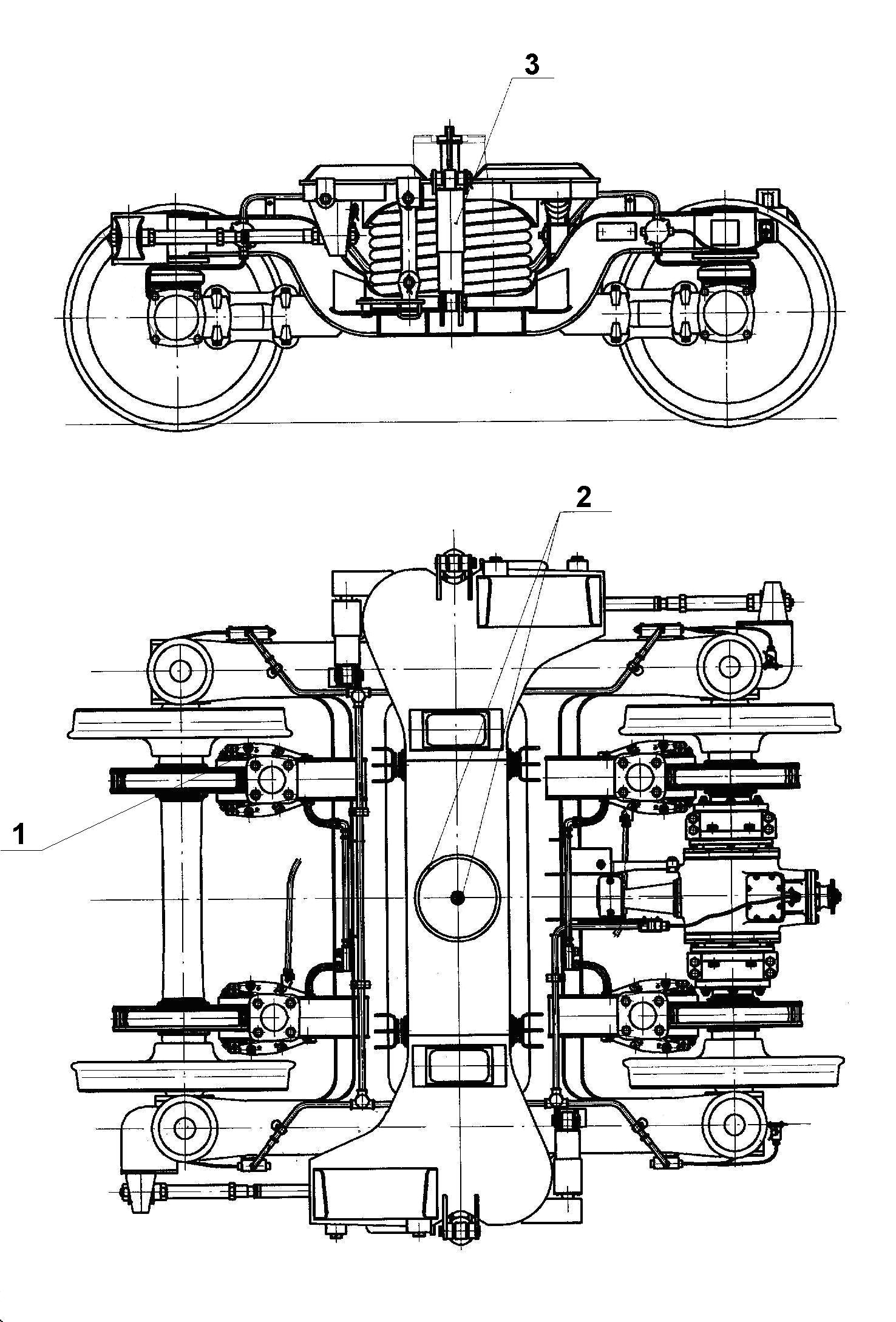

пассажирских вагонов» ЦЛ-201-11. На детали, отремонтированные сваркой или наплавкой и подлежащие неразрушающему контролю, следует наносить личные клейма сварщиков после приемки деталей приемщиком вагонов в депо. На клейме указывается арабской цифрой присвоенный сварщику номер, ниже этой цифры помещается условный номер депо. Дефектоскопирование деталей производится в соответствии с Комплектом технологической документации на технологический процесс организации неразрушающего контроля деталей и узлов пассажирских вагонов 5442.01101.00032. Сплошной контроль и приемку продукции из ремонта производит мастер (бригадир). Мастер производственного участка ремонта тележек несет непосредственную ответственность за организацию работы на участке и качество ремонта тележек. Ответственность за качество ремонта тележек несут: - непосредственный исполнитель; - бригадир; - мастер. Приемщик вагонов, главный инженер, заместитель начальника депо по ремонту и начальник депо несут ответственность за качество ремонта тележек. После ремонта и контроля деталей тележки производят сборку. Отремонтированную тележку мостовым краном с помощью захватного приспособления, переставляется на позицию ожидания. На позиции ожидания производится постановка генератора, которую производят слесари электрики Куйбышевского отделения ООО «Трансремком». Тележку после ремонта принимает мастер производственного участка ремонта тележек, после чего тележка подается на путь вагоносборочного производственного участка для подкатки под вагон. Мастер производственного участка предъявляет отремонтированную тележку заместителю начальника депо по ремонту, который затем предъявляет ее приемщику вагонов. Тележки подаются в вагоносборочный участок с последующей транспортировкой мостовым краном вагоносборочного участка к вагонам. Тележки подкатываются под тот же вагон, из-под которого они были выкачены. Перед опусканием кузова вагона на тележки гнезда шкворней смазывают солидолом Ж ГОСТ 1033-79. Контроль за состоянием узлов опорных скользунов вагона при опускании кузова вагона на тележки осуществляют в присутствии заместителя начальника депо, а в случае его отсутствия – под руководством ответственного дежурного по депо. Проверочно-регулировочные работы на тележках производят под тарой вагона на выверенном участке пути. Описание технологического процесса Настоящая технологическая инструкция предназначена для описания технологического процесса и организации ремонта тележек пассажирских вагонов в Пассажирском вагонном депо Самара. Настоящий технологический процесс разработан на основании Руководства по капитальному ремонту (КР-1) 056 ПКБ ЦЛ-2010 РК; Руководства по деповскому ремонту (ДР) 055 ПКБ ЦЛ-2010 РД; Комплекта документов на типовой технологический процесс деповского ремонта (ДР) пассажирских вагонов на безлюлечных тележках с дисковыми тормозами ТК-32. Технологическую инструкцию применяют одновременно с настоящим комплектом документов ремонта тележек пассажирских вагонов и ссылочно-нормативных документов, перечень которых приведен в разделе 14. Настоящий технологический процесс деповского и капитального (КР-1) ремонта тележек пассажирских вагонов распространяется на тележки типа КВЗ-ЦНИИ тип I; II; М; ТВЗ-ЦНИИ-M и безлюлечные тележки с дисковыми тормозами мод. 68-4095, 68-4096. Все изменения и дополнения вносятся в настоящий комплект технологической документации в установленном порядке в соответствии с ГОСТ 2.503-90 «Правила внесения изменений».

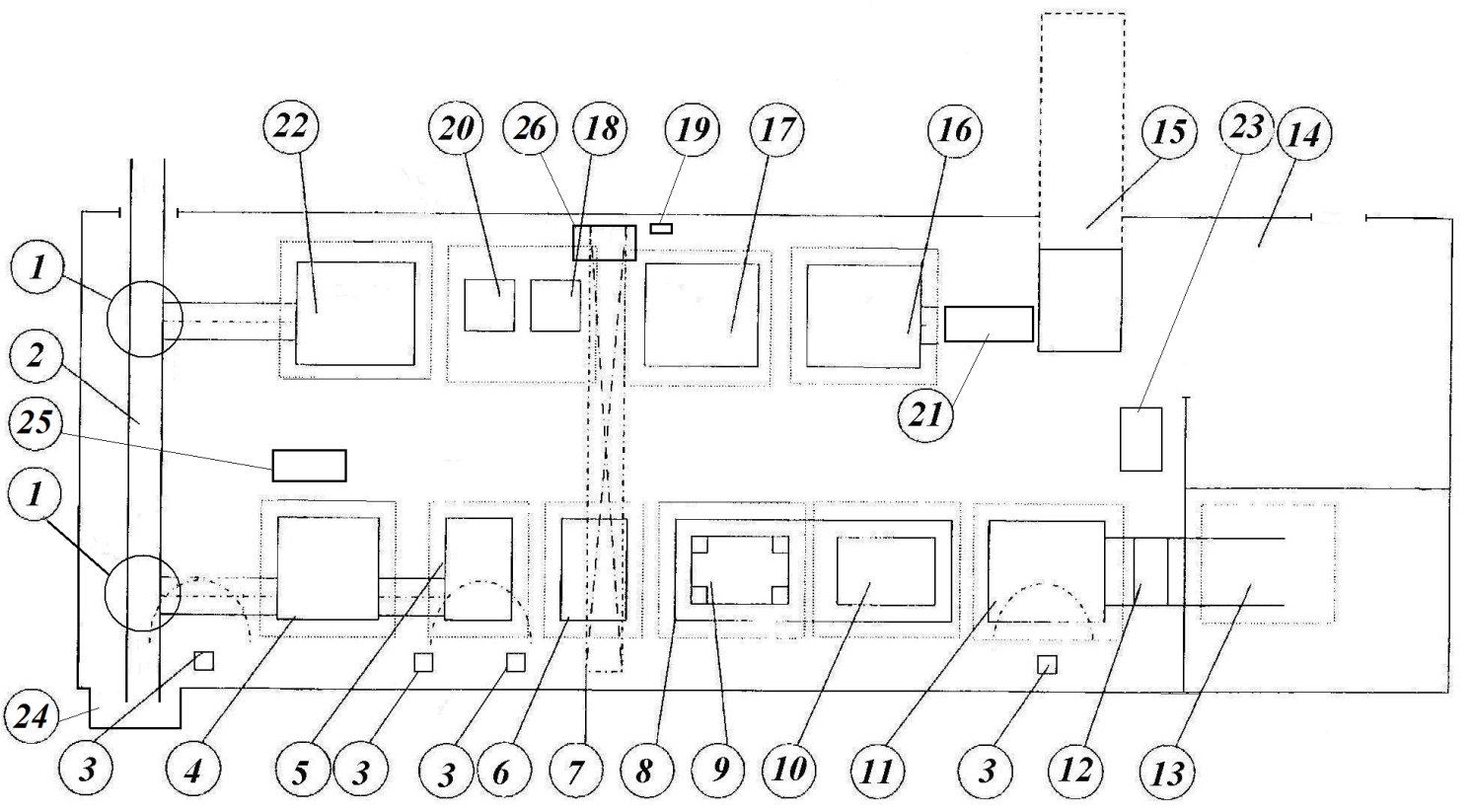

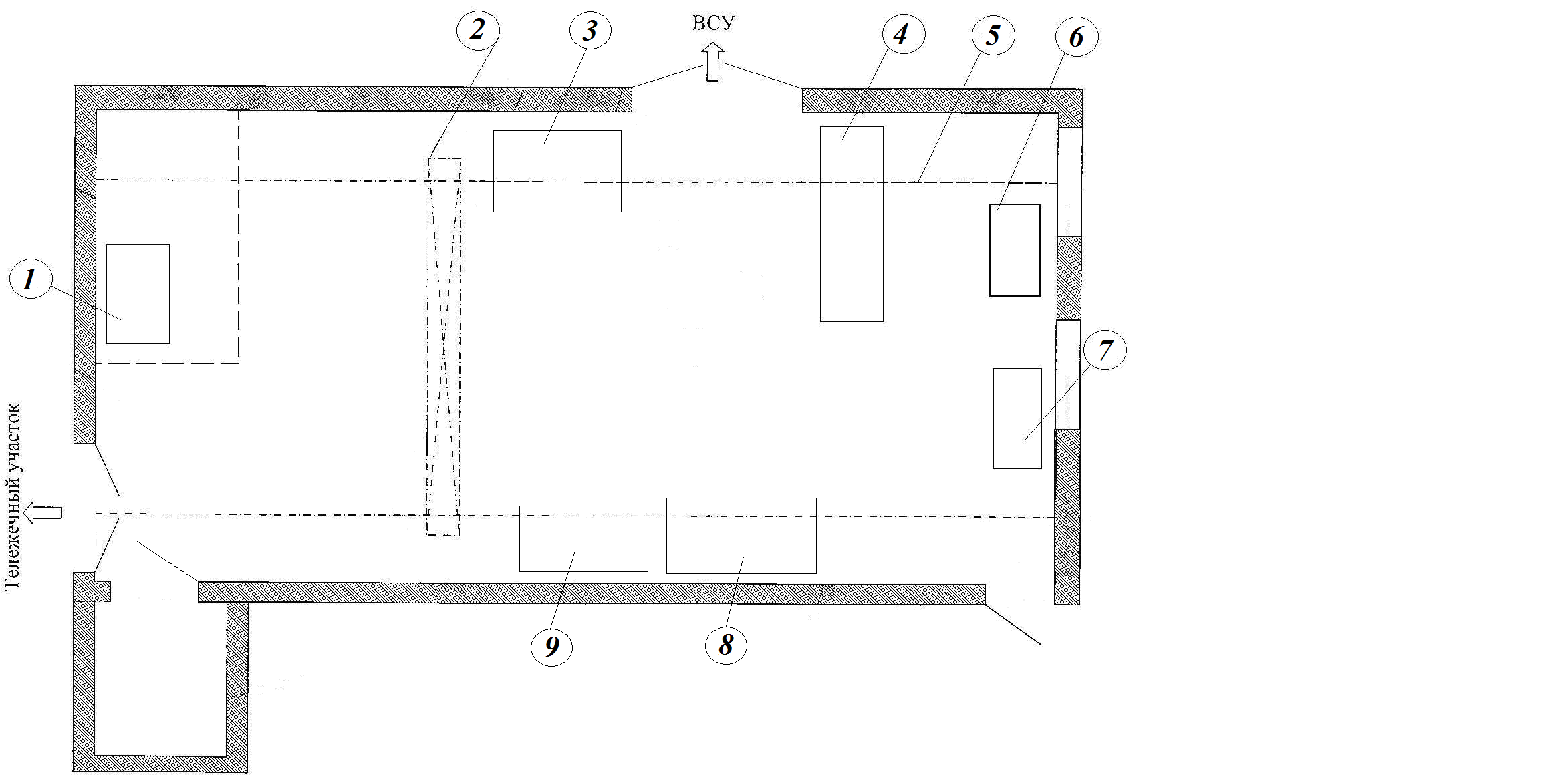

Настоящий технологический процесс устанавливает: - порядок работ по разборке, ремонту, сборке, транспортировке и контролю деталей и сборочных единиц тележек пассажирских вагонов; - способы контроля и ремонта, поврежденных и изношенных деталей и сборочных единиц; - предельно-допустимые величины износов и допусков, при которых сборочные единицы и детали тележек бракуют; - создание неснижаемого технологического запаса основных узлов и деталей путем правильной организации работы вспомогательных участков по ремонту деталей тележек и рациональному использованию получаемых новых запасных частей и материалов. - рациональную организацию рабочих мест при соблюдении правил техники безопасности и промышленной санитарии. Ремонт тележек производят по способу замены неисправных деталей и сборочных единиц отремонтированными или новыми соответствующего типа, отвечающими техническим требованиям (агрегатный метод ремонта). Материалы и запасные части, применяемые при ремонте тележки, должны соответствовать требованиям стандартов, техническим условиям и рабочим чертежам. Все средства измерений должны быть в исправном состоянии и проходить своевременную периодическую поверку. Ремонт тележек пассажирских вагонов производится в производственном участке ремонта тележек депо, план производственного участка ремонта тележек с расстановкой оборудования приведен на рисунке 1.1. План отделения по ремонту деталей и узлов тележек приведен на рисунке 1.2. Схема ремонта тележек приведена на рисунке 1.3. План участка  Рис. 1.1 – План производственного участка ремонта тележек с расстановкой оборудования

1 – поворотный круг; 2 – рельсовый путь; 3 – кран консольно-поворотный; 4 – моечная машина; 5 – стенд демонтажа тележек КВЗ-ЦНИИ с колесных пар; 6 – стенд разборки ЦЛП; 7 – мостовой кран; 8 – измеритель лазерный ЛИС-РТ-3; 9 – устройство электромагнитное намагничивающее МСН-21 (для тележек КВЗ-ЦНИИ); 10 – устройство электромагнитное намагничивающее МСН-21.3 (для скоростных тележек); 11 – стенд сборки ЦЛП; 12 – самоходная тележка; 13 – окрасочно-сушильная камера; 14 – отделение по ремонту деталей и узлов тележек; 15 – тоннель; 16 – стенд монтажа тележек КВЗ-ЦНИИ на колесные пары; 17 – стенд сборки скоростных тележек; 18 – универсальный кантователь рам тележек; 19 – сварочный пост; 20 – универсальный кантователь надрессорных балок; 21 – стол для измерения пропеллерности надрессорных балок; 22 – стенд разборки скоростных тележек; 23 – автоматизированный комплекс БВ-9273;

24 – дробеструйная установка; 25 – моечная ванна для обмывки пружин; 26 – автоматизированный стенд Стрела-М1.  Рис. 1.2 – План отделения по ремонту деталей и узлов тележек 1 – стол сварщика; 2 – кран-балка; 3 – стенд ремонта поддонов пружин; 4 – установка для испытания деталей на растяжение УИВД 2/300; 5 – подкрановый путь; 6 – стенд с дефектоскопом МД-12ПШ; 7 – стол для замеров; 8 – стол для ремонта тормозной рычажной передачи; 9 – стеллаж.

Очистка тележки Выкатка тележек Разборка тележки Контроль деталей и узлов, ремонт Сборка тележки Окраска-сушка тележки Проверочно-регулировочные работы Подкатка тележек под вагон Рис. 1.3 – Схема ремонта тележек Современные средства механизации, автоматизации и диагностики

сс или работу, выполняемую при помощи механизмов. Изначально понятие механизма (машины) с инженерной точки зрения определяется следующим образом: «Каждая машина построена с целью выполнения определённых механических операций, каждая из которых предполагает существование в процессе кроме самой машины (механизма) ещё и двух других составляющих: движущей силы и собственно объекта, на который направлены действия, которые можно назвать работой. Механизм или машина, по сути, является посредником между энергией и совершаемой работой, с целью адаптации одного в другое». В некоторых областях, понятие механизация включает использование ручного инструмента. В современных условиях механизация в области техники или экономики подразумевает использование более сложных механизмов, чем ручные инструменты либо примитивные устройства, основанные на использовании энергии животных (лошадей или ослов). Под механизацией также подразумевают применение устройств (машин), способных изменять скорость или преобразовывать возвратно-поступательные движения во вращательные, с использованием таких средств, как шестерни, шкивы либо шкивов и ремней, валов, эксцентриков и так далее. После проведения электрификации производства, большинство небольших механизмов с ручным приводом заменили электромоторы, ставшие синонимом машин. Различают понятия:

Таким образом, главным современным направлением технического прогресса, основой повышения продуктивности и производительности труда, а также улучшения качества продукции является комплексная механизация и автоматизация производства. Социально-экономический эффект механизации обусловлен способом производства.

Средства неразрушающего контроля и диагностики, применяемые при ремонте тележек

Технологические карты ремонта узла, агрегата или вагона

Карта смазки узлов тележки Смазка узлов и деталей тележки производится в соответствии с требованиями карты смазки в соответствии с рисунком 9.8, таблица 9.4.  Рисунок 9.8 – Карта смазки узлов тележки Таблица 9.4 Смазка и смазываемые узлы тележки

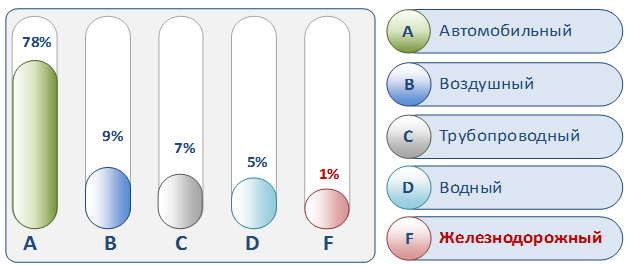

Мероприятия по охране природы и окружающей среды Железнодорожный транспорт признан одним из наиболее экологически эффективных видов транспорта в мире. В России экологические преимущества железнодорожных перевозок перед другими видами транспорта обеспечиваются в первую очередь широким использованием электрической тяги, которая исключает загрязнение атмосферного воздуха территорий, прилегающих к железным дорогам. На электрической тяге в ОАО "РЖД" перевозится более 85 % грузов и 80 % пассажиров. Низкая эмиссионная составляющая выбросов загрязняющих веществ железнодорожного транспорта напрямую связана с энергетической эффективностью. Удельное потребление топливно-энергетических ресурсов на железнодорожном транспорте гораздо ниже, чем у автомобильного и авиационного транспорта. При одинаковом расходе энергетических ресурсов железнодорожным транспортом выполняется значительно больший объем перевозочной работы. Энергетическая эффективность железнодорожного транспорта в несколько раз выше автомобильного как в грузовых, так и в пассажирских перевозках. Железнодорожный транспорт признан одним из наиболее экологически эффективных видов транспорта в мире. В России экологические преимущества железнодорожных перевозок перед другими видами транспорта обеспечиваются в первую очередь широким использованием электрической тяги, которая исключает загрязнение атмосферного воздуха территорий, прилегающих к железным дорогам. На электрической тяге в ОАО "РЖД" перевозится более 85 % грузов и 80 % пассажиров. Низкая эмиссионная составляющая выбросов загрязняющих веществ железнодорожного транспорта напрямую связана с энергетической эффективностью. Удельное потребление топливно-энергетических ресурсов на железнодорожном транспорте гораздо ниже, чем у автомобильного и авиационного транспорта. При одинаковом расходе энергетических ресурсов железнодорожным транспортом выполняется значительно больший объем перевозочной работы. Энергетическая эффективность железнодорожного транспорта в несколько раз выше автомобильного как в грузовых, так и в пассажирских перевозках.  Рис. 1. Негативное воздействие на окружающую среду видов транспорта России

В Основах государственной политики в области экологического развития Российской Федерации на период до 2030 года, утвержденных 30 апреля 2012 года Президентом Российской Федерации, определена стратегическая цель государственной политики в области экологического развития – это решение социально-экономических задач, обеспечивающих экологически ориентированный рост экономики, сохранение благоприятной окружающей среды. Обеспечение прав граждан Российской Федерации на благоприятную окружающую среду является одной из стратегических целей в программном документе развития железнодорожной отрасли России – "Стратегии развития железнодорожного транспорта в Российской Федерации до 2030 года" (утверждена распоряжением Правительства Российской Федерации от 17 июня 2008 г. № 877-р). Решение экологических проблем является одним из приоритетов развития России: органы государственной власти предпринимают действия, направленные на ужесточение государственного экологического контроля и повышение как административной, так и имущественной ответственности нарушителей природоохранного законодательства. ОАО "РЖД" постоянно ищет пути эффективного использования всех видов ресурсов и снижения антропогенного воздействия на окружающую среду. В настоящее время обеспечение экологической безопасности ОАО "РЖД" характеризуется устойчивой динамикой снижения негативного воздействия хозяйственной деятельности на окружающую среду, в первую очередь, за счет реализации экологических программ, инвестиционных проектов и технического перевооружения, а также совершенствования действующей системы управления природоохранной деятельностью.

"РЖД" является формирование и последующая реализация долгосрочного комплекса природоохранных мероприятий. |