оен. 1 анализ конструкции автосцепного оборудования применяемого на электорвозах серии 3ЭС5К

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

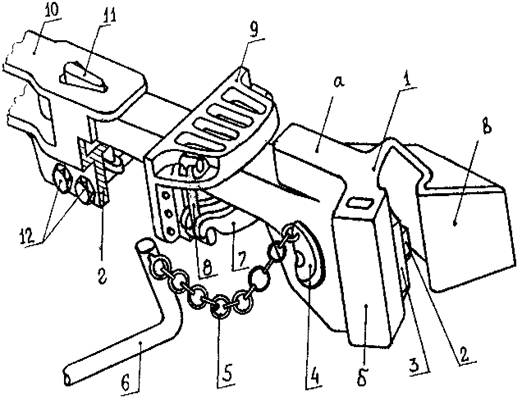

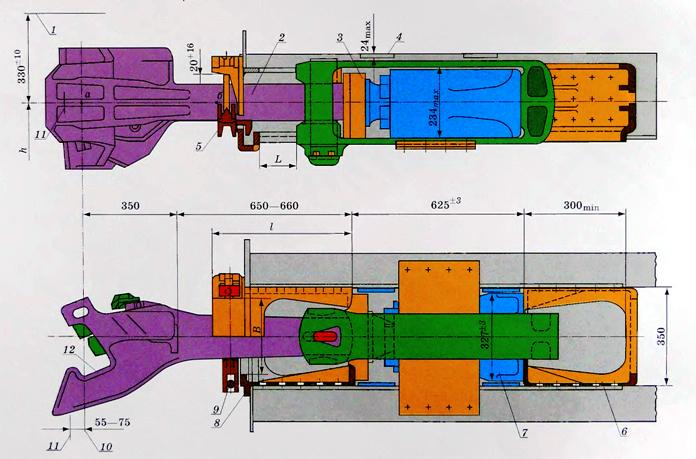

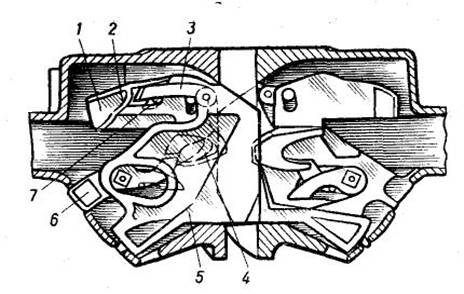

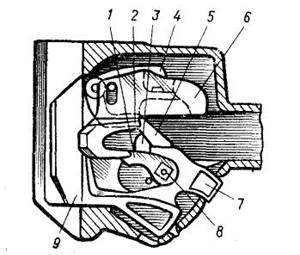

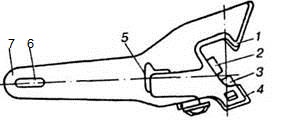

Настоящий технологический процесс дипломной работы предназначается для ремонта автосцепного устройства электровоза 3ЭC5K и устанавливает порядок ремонта и последовательность выполнения работ.Целью данного дипломного проекта является разработка тех. карты (техпроцесса) ремонта установки автосцепки электровоза 3ЭC5К. А также оптимизация производства с применением элементов и принципов бережливого производства.1 АНАЛИЗ КОНСТРУКЦИИ АВТОСЦЕПНОГО ОБОРУДОВАНИЯ ПРИМЕНЯЕМОГО НА ЭЛЕКТОРВОЗАХ СЕРИИ 3ЭС5К 1.1 Краткая характеристика автосцепки СА-3 Для прицепки электровоза к составу служит автоматическая сцепка (автосцепка) СА-3, через которую передается вагонам тяговое или тормозное усилие локомотива. Автосцепное устройство предназначено для автоматического сцепления единиц подвижного состава и передачи продольных сил. Оно состоит из автосцепки с расцепным приводом, поглощающего аппарата, тягового хомута, ударной розетки, упоров и центрирующего механизма. Поглощающий аппарат предназначен для амортизации ударов и демпфирования продольных колебаний. Тяговый хомут обхватывает поглощающий аппарат и шарнирно соединен клином с автосцепкой. Он передает силу тяги от автосцепки поглощающему аппарату; от него сила тяги через упоры передается на раму кузова или тележки. При полном срабатывании поглощающего аппарата продольные сжимающие силы от автосцепки передаются непосредственно через розетку на раму. Автосцепка CA-3 (рисунок 1.1) состоит из двуплечего рычага (6) и цепи (5), соединяющей рычаг с балансиром (4) валика подъемника. Двуплечий рычаг удерживается в фиксированном положении специальным кронштейном. Ударно-центрирующий прибор состоит из ударной розетки (9), двух маятниковых подвесок (8) и балочки (7). Балочка поддерживает автосцепку на определенной высоте от головок рельсов. Подвески, балочка и ударная розетка автоматически центрируют автосцепку относительно продольной оси электровоза. Автосцепка СА-3 - автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Монголии для сцепления  Рисисунок 1.1 - Автосцепка СА-3 между собой единиц подвижного состава с минимальным участием сцепщика. Аббревиатура названия означает «Советская автосцепка, 3-й вариант». При использовании автосцепки СА-3 участие сцепщика сводится лишь к соединению тормозных рукавов и электрических кабелей. Разрывное статическое усилие 200 т. Автосцепное устройство состоит из: - корпуса автосцепки с деталями механизма; - расцепного привода, включающего в себя расцепной рычаг, кронштейн, державку и цепь; - центрирующего прибора, который включает в себя ударную розетку, две маятниковые подвески и центрирующую балочку; - упряжного устройства, включающего в себя поглощающий аппарат, тяговый хомут, клин тягового хомута, упорную плиту; - опорных частей, передних и задних упоров, поддерживающей планки. Применяемое на российских железных дорогах автосцепное устройство СА-3 изобретено в 1932 г. коллективом авторов под руководством В.Ф. Егорченко. Перевод подвижного состава железных дорог России на автосцепку начался в 1935 г. и был полностью завершен в 1957 г. Внедрение автосцепного устройства позволило значительно сократить время на формирование подвижных составов, снизить количество травм на железных дорогах за счет ликвидации тяжелого труда сцепщиков. 1.2 Установочные размеры автосцепного устройства Для надежной работы автосцепного устройства и взаимозаменяемости узлов и деталей основные установочные размеры стандартизированы. Автосцепка типа СА-3 Стальная литая рама тележки электровоза в передней части имеет специальный карман, в котором размещается поглощающий аппарат. Передние опорные поверхности в кармане для поглощающего аппарата и упорной плиты расположены от передней плоскости концевой балки рамы тележки на расстоянии 390 мм. Между передними и задними упорами кармана расстояние сохранено равным 625 мм Ударная розетка с маятниковым центрирующим устройством укрепляется на концевой балке рамы тележки сваркой или шестью болтами с гайками. Для обеспечения надежной работы узлов и деталей автосцепного устройства, а также их взаимозаменяемости основные установочные размеры должны отвечать ГОСТ 3475—81. Этот стандарт распространяется на подвижной состав железных дорог (колеи 1520 мм как вновь строящихся, так и существующих, за исключением специального, например автомотрис, а также вагонов электропоездов). Основные размеры при прилегании автосцепки (2) к упорной плите (3) приведены на (рисунке 1.2) Расстояние (L) от нижней перемычки переднего упора до тягового хомута и расстояние (l) между опорными поверхностями розетки и упора зависят от размера хода (сжатия) поглощающего аппарата и соответственно при ходе 70 мм равны не менее 80 мм и не более 575 мм, а при ходе более 70 мм устанавливаются в соответствии с выбранным ходом. Такое соотношение размеров позволяет уменьшить длину ударной розетки (8) при установке поглощающего аппарата с увеличенным ходом до 120 мм.  Рисунок 1.2 - Основные установочные размеры автосцепного устройства Расстояние (h) от головок рельсов до оси автосцепки для нового и эксплуатируемого локомотива должно быть не более 1080 мм, для эксплуатируемых локомотивов не менее 980 мм, для вновь изготавливаемых грузовых локомотивов не менее 1040 мм. Ширина окна в переднем упоре (В) должна обеспечивать отклонение автосцепки при прохождении подвижного состава по кривым участкам пути наименьшего радиуса, предусмотренного нормативными документами. Зазор между тяговым хомутом и потолком хребтовой балки или ограничительными планками (4) должен быть не более 24 мм. Отклонение продольной оси автосцепки от горизонтального положения вверх не должно превышать (3) мм, а вниз (провисание) 10 мм. Оно определяется как разность высот над уровнем головок рельсов точки (а) по оси зацепления и точки (б) у опоры автосцепки на центрирующую балочку (5). Такой диапазон отклонений продольной оси автосцепки от горизонтали выбран для облегчения условий работы маятниковых подвесок (9). При натяжении или сжатии сцепленные автосцепки стремятся занять горизонтальное положение. Поэтому автосцепки, отклоненные вверх, растягивают маятниковые подвески, которые при значительных продольных силах могут оборваться. Провисание автосцепки улучшает условия работы маятниковых подвесок, но провисание более 10 мм приводит к неравномерному износу поверхностей касания сцепленных автосцепок. Стандарт не предопределяет конструкции отдельных узлов, что дает возможность совершенствовать детали автосцепного устройства. Однако размеры, необходимые для взаимозаменяемости деталей, должны быть обязательно обеспечены. Так, расстояние от автосцепки до потолка ударной розетки, равное 20+16 мм, необходимо для прохода поезда по кривым участкам пути. В этом случае автосцепка отклоняется вбок, а так как маятниковые подвески имеют постоянную длину, то центрирующая балочка вместе с автосцепкой поднимается вверх. При расстоянии менее 20 мм хвостовик может быть зажат между балочкой и розеткой. Пространство для установки поглощающего аппарата (7), ограниченное размерами 625±3 и 327+4,5-1,5 мм, выдерживается по условиям взаимозаменяемости аппаратов различных типов. По этой же причине глубина проема заднего упора (6) определена минимальным размером 300 мм, что необходимо для перемещения тягового хомута при наличии поглощающего аппарата с увеличенным ходом (до 120 мм).Контур зацепления (12) выполняется по ГОСТ 21447—75. Конструктивные измерения в отдельных узлах автосцепного устройства возможны, но при этом необходимые размеры для взаимозаменяемости детали должны быть выдержаны. 1.3 Назначение автосцепного устройства СА-3 Ударно - тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия в поезде и при маневрах. Современным ударно - тяговым прибором является автосцепное устройство, выполняющее основные функции ударных и тяговых приборов. Нежесткое автосцепное устройство состоит из автосцепки СА-3 и поглощающего аппарата. Автосцепка СА-3 обеспечивает: - автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок; - расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок; - автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; - восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны; - производство маневровых работ (положение на "буфер"), когда при соударении автосцепки не должны соединяться. До сцепления автосцепки могут занимать различные взаимные положения: - оси их находятся на одной прямой; - оси могут быть смещены по вертикали или горизонтали. Смещение осей по вертикали допускается в грузовом поезде до 100 мм, а в горизонтальном направлении до 175 мм, при которых обеспечивается надежное автоматическое сцепление с вагонами в эксплуатации. Сцепление автосцепок происходит следующим образом (рисунок 1.3). При соударении электровоза с вагоном малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зубьев (в зависимости от отклонения головок в горизонтальной плоскости в одну или другую сторону). Затем малый зуб входит в зев и нажимает на выступающую часть замка (5).  Рисунок 1.3 - Сцеп автосцепок. При совпадении продольных осей автосцепок замки нажимают друг на друга. В результате этого замки уходят внутрь карманов корпуса, а вместе с ними перемещаются предохранители замков, верхние плечи (3) которых скользят по полочкам и проходят над упорами (2) противовесов (1) замкодержателей. Продвигаясь в зевах дальше, малые зубья нажимают на лапы (4) замкодержателей, заставляя их поворачиваться. В этот момент противовесы (1) замкодержателей размещаются под верхними плечами (3) предохранителей, создавая для них опору. Когда малые зубья займут крайнее правое положение в упор к большим зубьям, замки (5) освобождаются от нажатия и под действием собственного веса выпадают снова в зевы, заполняя образовавшее- ся пространство в контуре зацепления, и обеспечивают запирание автосцепок. Вновь войти внутрь карманов корпуса замки не могут, так как верхние плечи (3) предохранителей, соскользнув с противовесов (1) замкодержателей на полочки (7), располагаются против упоров (2) противовесов замкодержателей, обеспечивая удержание замка в этом положении. Рисунок 1.4 - Расцепление автосцепок. Противовес замкодержателя в этот момент находится в верхнем положении и опуститься не может, так как на его лапу нажимает малый зуб соседней автосцепки. Такое положение деталей предотвращает саморасцеп автосцепок при движении поезда. Сигнальные отростки (6) замков (5) сцепленных автосцепок находятся внутри кармана корпуса и не видны снаружи. Чтобы расцепить автосцепки, достаточно увести внутрь кармана корпуса один из замков, что освобождает пространство и дает возможность выхода малых зубьев из зевов. Для этого необходимо поворотом рычага расцепного привода повернуть валик подъемника. Тогда подъемник (1), (рисунок 1.4)  посаженный на квадратную часть (8) валика, приподнимется и своим широким пальцем (3) нажмет на нижнее фигурное плечо (5) предохранителя и поднимет верхнее его плечо (4) выше упора противовеса (6) замкодержателя. Таким образом происходит выключение предохранителя от саморасцепа. При дальнейшем вращении валика широкий палец (3) подъемника, упираясь в выступ замка, нажмет на него и уведет замок (9) внутрь кармана. Узкий палец (3) подъемника при этом нажмет снизу на горизонтальную грань расцепного угла (2) замкодержателя. Благодаря наличию овального отверстия в замкодержателе он приподнимается вверх, пропуская узкий палец (3) подъемника (1) мимо вертикальной грани расцепного угла (2). Освобожденный от нажатия снизу, замкодержатель под действием собственной тяжести благодаря овальному отверстию опустится вниз. При этом узкий палец (3) подъемника упрется в вертикальную грань расцепного угла и будет удерживаться в вертикальном положении, не позволяя замку выйти в зев. При этом положении сигнальный отросток (7) замка будет выступать из корпуса, указывая на то, что автосцепки расцеплены. посаженный на квадратную часть (8) валика, приподнимется и своим широким пальцем (3) нажмет на нижнее фигурное плечо (5) предохранителя и поднимет верхнее его плечо (4) выше упора противовеса (6) замкодержателя. Таким образом происходит выключение предохранителя от саморасцепа. При дальнейшем вращении валика широкий палец (3) подъемника, упираясь в выступ замка, нажмет на него и уведет замок (9) внутрь кармана. Узкий палец (3) подъемника при этом нажмет снизу на горизонтальную грань расцепного угла (2) замкодержателя. Благодаря наличию овального отверстия в замкодержателе он приподнимается вверх, пропуская узкий палец (3) подъемника (1) мимо вертикальной грани расцепного угла (2). Освобожденный от нажатия снизу, замкодержатель под действием собственной тяжести благодаря овальному отверстию опустится вниз. При этом узкий палец (3) подъемника упрется в вертикальную грань расцепного угла и будет удерживаться в вертикальном положении, не позволяя замку выйти в зев. При этом положении сигнальный отросток (7) замка будет выступать из корпуса, указывая на то, что автосцепки расцеплены. В таком состоянии механизм будет находиться до разведения вагонов. При разведении вагонов малые зубья смежных автосцепок выходят из зевов, лишая лапу замкодержателя упора. Замкодержатель под действием противовеса поворачивается, его лапа выходит в зев, а расцепной угол (2) освобождает подъемник (1) и замок, которые под действием собственной тяжести опускаются в нижнее положение, обеспечивающее готовность механизма к последующему сцеплению. 1.4 Устройство и конструкция автосцепки СА-3 Автосцепное устройство типа СА-3 состоит из следующих основных частей: корпуса автосцепки с деталями механизма сцепления, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей. Корпус автосцепки с механизмом сцепления предназначен для сцепления и расцепления с вагонами, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус автосцепки (рисунок 1.5) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма сцепления. Она имеет большой (1) и малый (4) зубья, которые соединяясь, образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка (3), а рядом окно для замкодержателя (2).  Рисунок 1.5 - Корпус автосцепки в сборе. В верхней части отлит выступ (5), который воспринимает жесткие удары при полном сжатии поглощающего аппарата. Внутри корпуса со стороны малого зуба отлита полочка для верхнего плеча предохранителя, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части выполнено горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие (6) для соединения корпуса автосцепки с тяговым хомутом. Торец хвостовика (7) служит для передачи ударных нагрузок и имеет цилиндрическую поверхность. Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку. Корпус автосцепки удерживается маятниковым подвешиванием, состоящим из: ударной розетки (9), двух маятниковых подвесок (11), центрирующей балочки (12) (рисунок 2.2).  Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Состоит из ударной розетки (9), двух маятниковых подвесок (11) и центрирующей балочки (12). Ударная розетка отлита за одно целое с передними упорами и приклепано или приварено к концевой балке рамы. Розетка имеет окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок. Маятниковые подвески (11) имеют вид стержня диаметром 25мм с двумя Т-образными головками. Верхняя головка подвески опирается на ударную розетку, а на нижнюю уложена центрирующая балочка омегообразной формы. На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклепан или приварен задний упор (1), который также представляет собой П-образную отливку с ребрами жесткости. Упряж-ное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута (6), поглощающего аппарата (5), клина (8), упорной плиты (7) и крепежных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка (4), прикрепляемая восемью болтами снизу к хребтовой балке Рисунок 1.6 - Ударно-тяговый прибор в сборе Тяговый хомут (6) представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Опорная площадка хомута снабжена усиливающими ребрами. Клин тягового хомута прямоугольного сечения с округленными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы. Pасцепной привод : Детали расцепного привода: расцепной рычаг, державка, кронштейн, цепь расцепного привода. Расцепной pычаг, предназначенный для расцепления автосцепки, имеет короткое плечо с отверстием для pегулировочного болта, стержень и рукоятку, соединенные плоской частью, поперечное сечение которой 20×35 мм. Между стеpжнем и коленом приварен ограничитель продольных перемещений. Если на подвижном составе в зоне расположения стержня рычага размещены какие-либо детали, препятствующие его монтажу, например детали ручного тормоза, то стержень рычага выгибают для обхода этих деталей. Державка, поддерживает расцепной рычаг, стержень которого проходит через отверстие в ней. Она крепится на подвижном составе двумя или тремя болтами, для чего предусмотрено соответствующее количество отверстий. Кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия. Державка и кронштейн закрепляются на подвижном составе болтами с гайками, контргайками и шплинтами. Цепь расцепного привода состоит из регулировочного болта с гайкой и контргайкой, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточных звеньев. Для расцепления сцепленной автосцепки рукоятку рычага поднимают вверх и тем самым выводят плоскую часть его из паза кронштейна, а затем поворачивают против часовой стрелки до отказа, пока механизм автосцепки не установится в расцепленное положение. Потом рукоятку ставят в первоначальное положение так, чтобы плоская часть стержня рычага вошла в паз кронштейна. В результате механизм будет находиться в расцепленном состоянии до разведения автосцепок. Чтобы удержать механизм автосцепки в выключенном состоянии, рычаг поворачивают так же, как и для расцепления, а затем перемещают его по направлению стержня, пока рукоятка своей плоской частью не ляжет на полочку кронштейна. В этом случае расцепной привод будет удерживать замок в утопленном положении, при соударении этой автосцепки с другой сцепления не произойдет. Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман корпуса и не выступает за плоскость ударной стенки зева. Если установить рычаг в положение "на буфер" не удается, так как замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и надо отпустить гайку стяжного болта. Когда длины болта не хватает, наращивают цепь новыми промежуточными звеньями. При длинной цепи, когда рычаг установлен на полочку кронштейна, а замок полностью не ушел внутрь кармана корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а если этого недостаточно, то уменьшают число звеньев цепи. Разрубленное при регулировке место цепи должно быть заварено газовой сваркой; электросварку разрешается применять только для удлиненного соединительного звена. 1.5 Работа автосцепки СА-3 (принцип действия) При сцепленном положении в зеве каждой автосцепки размещаются выходящая из ее полости часть замка, а также малый зуб и часть замка соседней автосцепки. Вагоны могут расцепиться, если произойдет значительный вертикальный толчок, в результате которого одна из автосцепок "выскользнет" из другой вверх или если хотя бы один из замков уйдет внутрь корпуса. Чтобы исключить саморасцеп автосцепок от вертикальных колебаний, ограничивают величину самих колебаний за счет улучшения содержания пути, рессорного подвешивания, а также соблюдения норм взаимного расположения соседних автосцепок между собой и относительно головок рельсов. В исправном механизме замок не может самопроизвольно уйти внутрь корпуса, это исключается взаимным расположением деталей. В сцепленном состоянии малый зуб соседней автосцепки постоянно нажимает на лапу замкодержателя, поэтому противовес расположен горизонтально так, что торец лежащего на полочке верхнего плеча предохранителя находится против упора замкодержателя. Следовательно, замок может повернуться относительно своего направляющего зуба вглубь корпуса только на расстояние "а", равное зазору между упором замкодержателя и торцом предохранителя. Дальнейшее перемещение невозможно, поскольку торец плеча предохранителя, двигающегося вместе с замком, упрется в замкодержатель. Чтобы расцепить вагоны, необходимо выключить предохранитель. Для этого с помощью расцепного привода поворачивают валик подъемника одной из автосцепок. Вращаясь вместе с валиком, надетый на его квадратную часть подъемник своим широким пальцем отклоняет нижнее плечо предохранителя. В результате верхнее плечо также поворачивается и устанавливается выше противовеса замкодаржателя. Замок получает возможность перемещаться внутрь корпуса. Широкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева. Одновременно узкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева. Одновременно узкий палец подъемника поднимает замкодержатель, который за счет овального отверстия идет вверх, а затем, пропустив подъемник, опускается, закрепляя его в поднятом положении. На этом процесс расцепления заканчивается. Замок прочно удерживается внутри корпуса, малый зуб и замок автосцепки могут выйти из зева. При разведении вагонов лапа замкодержателя освобождается, и механизм возвращается в положение готовности к сцеплению. Не разводя вагоны, можно восстановить сцепление ошибочно расцепленных автосцепок. Для этого достаточно через отверстие в нижней части корпуса автосцепки ломиком или рукояткой молотка приподнять замкодержатель, лишив опоры узкий палец подъемника. В результате подъемник, замок, и предохранитель вернутся в нижнее положение. Если по окончании процесса расцепления закрепить механизм, положив рукоятку рыча на горизонтальную полку кронштейна, то автосцепка будет работать на буфер, воспринимать удар нагрузки без сцепления вагонов. |