УП 01. 1. Анализ рабочих чертежей заготовок

Скачать 2.64 Mb. Скачать 2.64 Mb.

|

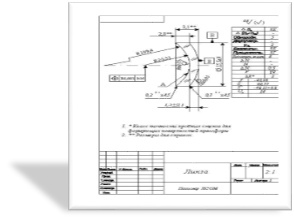

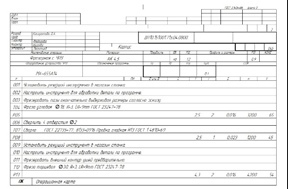

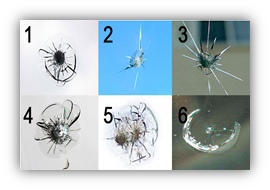

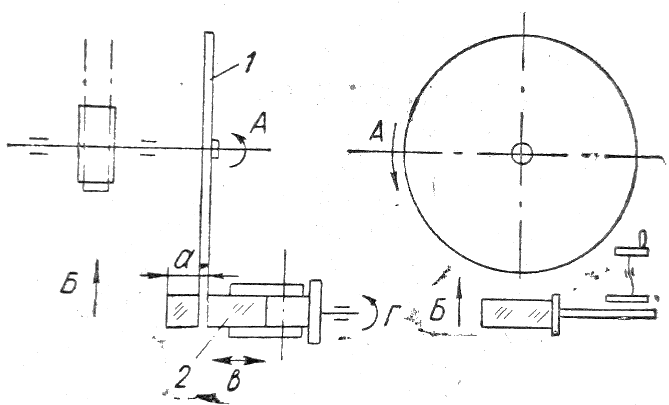

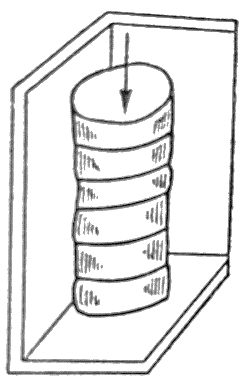

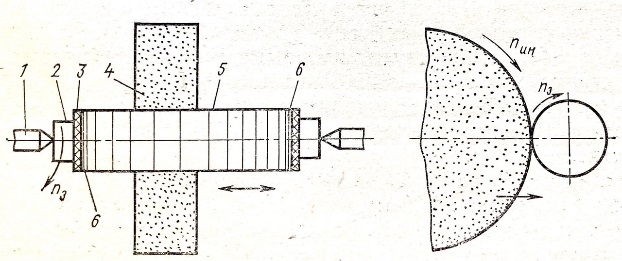

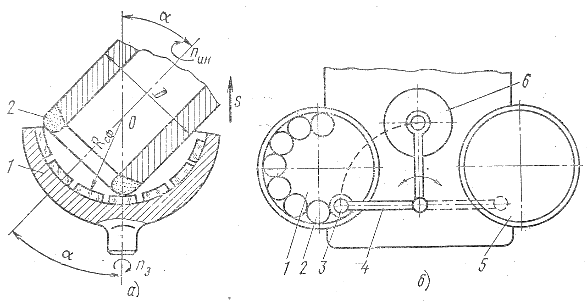

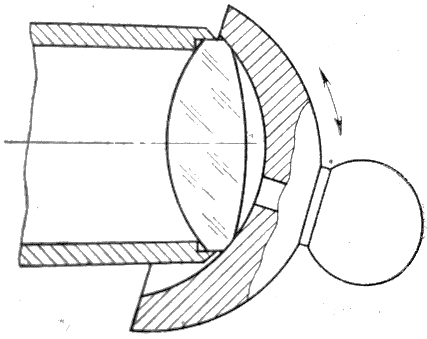

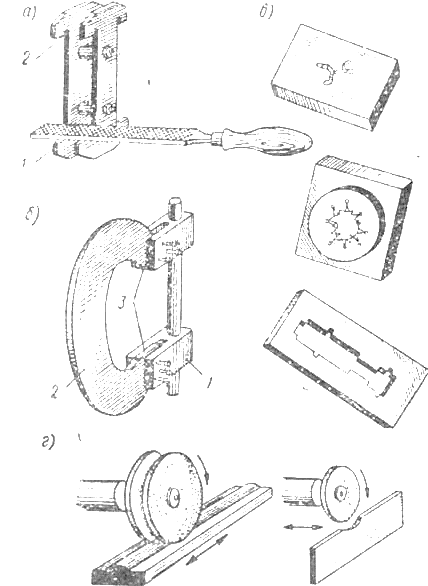

Содержание СодержаниеВведение……………………………………………………………...…………..…..3 1.Анализ рабочих чертежей заготовок............................................................4 2. Анализ операционных и маршрутных карт……...…..………………...…5 3. Разбраковка блоков, кусков стекла и прессовок (свили и пузыри, включения, трещины, сколы)…………………………....7 4.Резаниестекла…………….. …………………………………….…………..9 5.Сверление стекла………………………………...……………………...…10 6.Распиливание стекла …………………………………………….……......10 7.Склейка заготовок в столбик …….…………...…………………………..12 8.Кругление плоских заготовок на круглошлифовальном станке…..……13 9.Грубое шлифование плоских заготовок на станке ОС-1500………...….14 10.Грубое шлифование сферических заготовок на станках типа «Алмаз»15……………………………………………………………...15 11.Фасетировка оптических заготовок ……………………………...……..16 12.Изучение приёмов работы оборудования для распиливания, фасетирования и грубой шлифовки заготовок ………......18 13.Промывка заготовок и наклеечных приспособлений от воска и парафина ……....................................................................................19 14. Контроль заданных размеров заготовок контрольно-измерительными инструментами (скоба, угломер, линейка, индикатор часового типа, штангенциркуль, микрометр)…………………………………………………………….…….…21 Заключение…………………………………………………...………………..…....23 Используемая литература ……………………………………………………....…24 Введение Я, Петров Роман Олегович, студент группы 012-п проходил производственную практику на предприятии АО «Лыткаринский завод оптического стекла». Производственная практика является органической частью учебного и производственного процесса и эффективной формой отработки полученных теоретических знаний. Основной целью практики является овладение видами профессиональной деятельности и соответствующими общими и профессиональными компетенциями по профессиональному модулю ПМ 01 «Изготовление деталей из оптического стекла, кристаллов и керамики, их механическая и слесарная обработка и склейка» При прохождении производственной практики, я охватил следующие виды работ: Анализ рабочих чертежей заготовок. Анализ операционных и маршрутных карт. Разбраковка блоков и кусков стекла, прессовок (свили и пузыри, включения, трещины, сколы, вмятины). Резание стекла. Сверление стекла. Распиливание стекла. Склейка заготовок в столбик. Кругление плоских заготовок на круглошлифовальном станке. Грубое шлифование плоских заготовок на станке ОС-1500. Грубое шлифование сферических заготовок на станках типа «Алмаз». Фасетировка оптических заготовок. Изучение приёмов работы оборудования для распиливания, фасетирования и грубой шлифовки заготовок. Промывка заготовок и наклеечных приспособлений от воска и парафина. Контроль заданных размеров заготовок контрольно-измерительными инструментами (скоба, угломер, линейка, индикатор часового типа, штангенциркуль, микрометр).  Анализ рабочих чертежей заготовок Анализ рабочих чертежей заготовокЧертёж — это графический конструкторский документ, содержащий изображение инженерного объекта (например, детали, сборочной единицы, изделия, и т. п.), а также данные, необходимые для его изготовления, сборки, монтажа, упаковывания, контроля и др.  Рис.1 Чертёж В России чертежи выполняются по правилам, определяемым комплексом государственных стандартов (ГОСТ) — «Единой системе конструкторской документации» (ЕСКД). Обычно чертёж содержит двухмерные и трёхмерные виды, размеры, текстовые надписи и таблицы. Правила выполнения чертежей и схем оптических изделий установлены ГОСТ 2.412-81. В правой верхней части чертежа помещают таблицу, состоящую из трех частей, в которой отражены требования к материалу, из которого изготовлена оптическая деталь, требования к изготовлению самой оптической детали и ее расчетные данные. Для сборочных единиц таблица состоит только из требований к изготовлению и оптических характеристик. Первая часть таблицы содержит требования к материалу оптической детали. Вторая часть таблицы содержит требования к изготовлению детали. В зависимости от типа оптической детали здесь указывают: • общую и местную погрешности (N и D N); • класс чистоты полированных поверхностей P; • допустимую клиновидность q ; • пирамидальность p ; • допустимую разность углов d ; • разрешающую способность e (при необходимости); • остаточную фокусность | min (при необходимости); • класс точности пробного стекла D R (для плоских поверхностей при необходимости); В третьей части таблицы указываются оптические характеристики детали. Так, для линз указываются фокусное расстояние и фокальные отрезки, а также световые диаметры на ее рабочих поверхностях, для призм - геометрическая длина хода луча и световой диаметр. Прочитать графическую документацию (чертёж, технический рисунок или эскиз) – значит определить название изделия, масштаб его изображения, количество видов, размеры и форму, материал, из которого оно изготовлено. Чтение происходит в следующем порядке: 1. Читается основная надпись чертежа; 2. Определяется главный вид; 3. Анализируются виды и мысленно объединяются в единое целое; 4. Определяются размеры детали и её компонентов. 2. Анализ операционных и маршрутных карт  Маршрутная карта является обязательным документом, который должен составляться для технологического процесса. Заполнение должно проводиться по разработанной схеме, регламентируемая в ГОСТ 3.1118-82. Маршрутная карта является обязательным документом, который должен составляться для технологического процесса. Заполнение должно проводиться по разработанной схеме, регламентируемая в ГОСТ 3.1118-82. Рис.2 Маршрутная карта В маршрутной карте приводится краткое содержание операций, без указания установок, переходов и режимов резания. В карте указываются данные по материалу детали, виду и массе заготовки, оборудованию, технологической оснастке, разряду работы, нормам времени. Маршрутная технологическая карта несет с собой довольно большое количество разных функций. Указываемые данные во многом описывает техпроцесс, определяя его особенности. Среди особенностей назначения отметим следующие моменты: 1. Указываются основные рекомендации по выбору оборудования и оснастки. На сегодняшний день встречаются станки самого разного типа. Примером можно назвать станки токарные или фрезерные, сверлильные. Есть и ручные инструменты, которые весьма широко распространены. Кроме этого, оснастка также может существенно отличаться, к примеру, резцы или фрезеры. Мастер должен получить полную информацию для того, чтобы провести работу. Маршрутная карта технологического процесса весьма сложная в чтении, тип оборудования и оснастки часто указывается сокращенным кодом. 2. Определяются основные параметры проводимой работы. Снятие материала с поверхности может выполняться механическим или другим путем. При этом каждый процесс можно охарактеризовать самыми различными параметрами, к примеру, скоростью резания, величиной подачи и некоторыми другими. 3. В некоторых случаях прилагается чертеж. Он позволяет определить форму и основные размеры изделия.  Операционная карта содержит все переходы обработки детали с указанием приспособлений, режущих и измерительных инструментов режимов резания и норм времени. Операционная карта содержит все переходы обработки детали с указанием приспособлений, режущих и измерительных инструментов режимов резания и норм времени. Рис.3 Операционная карта Обработку детали следует производить соответственно указанным в карте данным. Такую карту применяют в массовом и серийном производстве. Операционная карта должна содержать следующие данные: 1) название и эскиз детали, номер чертежа, наименование и тип изделия; 2) материал заготовки, количество деталей на изделие; 3) размер заготовки; 4) цех, номер станка, номер операции; 5) последовательность установок и переходов, которые нужно произвести, чтобы выполнить данную операцию. 3. 3. Разбраковка блоков и кусков стекла, прессовок (свили и пузыри, включения, трещины, сколы, вмятины) В стандартах, регламентирующие процесс производства стекла, предъявляются строгие требования к соблюдению технологии при всех операциях: подготовка сырьевой смеси, варке стекла, получению стекломассы и отжигу готовой продукции. Кроме того, контролируются такие факторы, влияющие на качество конечной продукции, как качество исходных материалов, вид и состояние технологического оборудования, огнеупор, работа стекловаренного агрегата, стеклоформующего и прочего оборудования. Важность их контроля обусловлена тем, что результатом любых нарушений в технологическом процессе или отклонения параметров может стать появление пороков стекла. Но при этом следует знать, что многие пороки несущественны для соответствия продукции требуемым техническим характеристикам, поэтому завышенные требования очень часто нерациональны, особенно с экономической точки зрения. Поэтому задачей технического контроля должно стать не выбраковка всех изделий, имеющих даже минимальные дефекты, а определение возможной области их использования. Недостатки в стеклянных изделиях весьма разнообразны и возникают в различных стадиях производства. Пороки в стеклянных изделиях могут быть разделены на две группы. К первой, весьма многочисленной, относятся все те недостатки, которые непосредственно заметны в стекле невооруженным глазом. Ко второй группе относятся те недостатки, которые в обыкновенных условиях обнаруживаются лишь во время различных манипуляций со стеклом, либо в условиях службы этих изделий. Свиль — нити (клубки) инородной стекломассы, образующиеся при неправильном составлении шихты и нарушении режима варки. Единичная едва заметная свиль допускается, грубая, заметная на ощупь — не допускается. Газовые включения — пузыри (диаметром более 0,8 мм) и мошка (менее 0,8 мм). Образуются при недостаточном осветлении стекломассы и нарушении режима варки, снижают прочность и ухудшают вид изделий. Различают пузыри прозрачные, мутные (щелочные), продавливающиеся (тонкостенные, расположенные у поверхности). Замутненные и продавливающиеся пузыри совершенно не допускаются, прозрачные не продавливающиеся округлой формы диаметром не более 3 мм допускаются в ограниченном количестве; пузыри вытянутой формы диаметром не более 3—5 мм допускаются только в выдувных стаканах механизированной выработки. На изделиях, окрашенных редкоземельными элементами, допускаются только единичные пузыри диаметром до 1,5 мм. Мошка допускается только единичная, редко расположенная; в виде скоплений пузырьков не допускается. Кристаллические включения — наиболее опасный порок стекла. Кристаллические включения портят внешний вид изделий, ухудшают оптическую однородность и снижают механическую прочность стекла. Встречаются кристаллические включения в виде кристаллов различной формы: от мелких, видимых только в микроскоп при большом увеличении, до крупных, размером до нескольких сантиметров. Они могут быть в стекле единичными или в виде больших скоплений. Трещина – возникает в результате удара или внутреннего напряжения и перепада температуры. По форме выделяют такие типы трещин: 1. с разветвлениями; 2. лучевидные; 3. двухсторонние; 4. закруглённые;  5. комбинированные. 5. комбинированные.Скол – это локальное образование на внешнем слое стекла. По своей форме бывает: 1) круглый; 2) лучевидный;  Рис.4 Виды сколов 3) комбинированный; 4) дроблённый; 5) двойной; 6) полумесяцем. 4. Резание стекла Резание, раскалывание и распиливание стекла применяют при изготовлении оптических деталей из листов и кусков больших размеров для разделения их на меньшие, более удобные в обработке, заготовки. Операции должны проводиться, по возможности, быстро и не вызывать в заготовках механических повреждений ¬– заколов, трещин и прочее. Резание стекла производится при разделке листов толщиной до 15-20 мм, а иногда и более. Операция резания состоит их образования трещины в стекле и раскалывании стекла по поверхности трещины. Чтобы трещина на всем участке разреза приближалась к плоскости и была бы нормальна к поверхностям образца, давление инструмента должно быть постоянным по всей длине разреза, а направление действия режущего инструмента перпендикулярно к поверхности заготовки. В качестве инструмента для резания стекла применяют ролики или резцы, иногда алмаз. Ввиду значительной хрупкости алмаза им можно резать только полированные поверхности. Металлические ролики и резцы используют для резания шлифованного и полированного стекла. При незначительном объеме работ стекла режут вручную. При большом объеме работ и при резании листов больших размеров рациональнее применять специальные приспособления, обеспечивающие постоянство давления и направления режущего инструмента, а также возможность одновременной работы нескольких инструментов. Стекла перед резанием размечают вручную при помощи штемпеля или масштабной линейки. Удобно под лист стекла подкладывать размеченный лист бумаги. Разметку на стекле можно производить прочерчиванием сетки при помощи карандаша, обычного для шлифованной поверхности и воскового – для полированной. При штемпелевании необходимо соблюдать постоянный интервал между оттисками, который следует увеличивать с ростом толщины листа. 5. Сверление стекла Технология сверления определяется, главным образом, типом сверл. Применяются сверла с пластинками твердых сплавов, сверла с одиночным жестко закрепленным алмазным зерном, металлические полые трубки со свободным абразивом и трубки с закрепленной алмазной пудрой. Сверлить можно на обычных сверлильных станках легкого типа, применяемых при обработке металлов. В качестве смазочно-охлаждающей жидкости следует использовать керосин, скипидар или эмульсию. Подача жидкости должна быть обильной. При сверлении стекла на входной и выходной поверхности образца образовываются выколки. Во избежание этого перед сверлением к образцу приклеивают с двух сторон предохранительные пластинки. Рекомендуется сверлить отверстие в два приема: сначала сверлом малого диаметра, а затем уже сверлом заданного размера. Поверхность стекла после сверления получается слегка шероховатой, поэтому его прошлифовывают порошкообразным абразивом. 6. Распиливание стекла. Распиливание применяют для разделки кусков стекла значительной толщины в том случае, если образец имеет значительную толщину, а размеры заготовок такие, что не дают возможности расколоть стекло. Кроме того, распиливание применяют для получения заготовок сложной формы, например, призм.  Рис.5 Схема распиливания стекла Распиливают стекло пилой. Основными движениями при распиливании являются вращательное движение пилы 1 (стрелка А) и поступательное движение – подача заготовки 2 (стрелка Б). Для обеспечения требуемой  толщины отпиливаемого куса заготовка должна иметь боковое движение относительно пилы (стрелка В). Для равномерности распиливания заготовки она должна либо поворачиваться на 180°, либо вращаться (стрелка Г). толщины отпиливаемого куса заготовка должна иметь боковое движение относительно пилы (стрелка В). Для равномерности распиливания заготовки она должна либо поворачиваться на 180°, либо вращаться (стрелка Г). Производительность процесса зависит, в основном от типа, конструкции и режима работы пилы. Эффективность воздействия пилы определяют видом режущего абразива и его крупностью, способом закрепления абразива в пиле и его количеством, а также размерами пилы. Средняя высота неравностей обработанной поверхности находится в пределах 40-63 тк. Качество распиленной поверхности стекла обозначают на чертежах через Δ3. Основными факторами, определяющими режим распиливания, являются: скорость резания, величина и способ подачи. Имеют значение также свойства распиливаемого материала и смазки, а также глубина распила. Для распиливания стекол применяют пилы нескольких типов: 1) металлические диски в пазах которых закрепляется алмазная крошка; 2) металлические диски, на краях которых впрессовывается и впекается слой алмазной пудры с металлический порошком; 3) тонкие абразивные круги; 4) металлические диски, на края которых в процессе обработки наносится абразивная масса свободного увлажненного абразива. Конструкции распиловочных станков отличаются, главным образом, типами механизмов подачи. Способы подачи и её величина относятся к важнейшим условиям, определяющим производительность процесса распиливания и износ пилы, а также качественность обработанной поверхности стекла. Подача бывает ручная и автоматическая. Кроме того, в зависимости от характера движения распиливаемого образца различают эластичную и жесткую подачи. При распиливании заготовок алмазной пилой она должна быть точно установлена на шпинделе станка, чтобы максимально уменьшить биение режущей кромки. При биении пилы неравномерно срабатывается ее режущая кромка и увеличивается ширина распила образца. При сильном биении в стекле могут появиться заколы и даже трещины. Несимметричный износ режущей кромки отклоняет пилу в сторону заостренной части кромки, в результате чего отпиливаемая заготовка станет клиновидной или будет обламываться. Перед употреблением новой пилы необходимо обработать ее на бракованных образцах, чтобы обнажился режущий материал. Одновременно с этим проверяют правильность направления реза пилой и ее биение. Ввиду большой хрупкости стекла подача должна быть очень осторожной и небольшой, порядка 0,06 мм/об. Оптимальная линейная скорость вращения пилы с диаметром 400 мм составляет 15м/сек, а при диаметре 550 мм – 18 м/сек. Часовая производительность до 2200  . Пила в процессе распиливания постепенно срабатывается. Для дальнейшего ее применения старые пазы удаляют обтачиванием, после чего фрезеруют новые. . Пила в процессе распиливания постепенно срабатывается. Для дальнейшего ее применения старые пазы удаляют обтачиванием, после чего фрезеруют новые.7. Склейка заготовок в столбик Соединение заготовок в столбик осуществляют, главным образом, методом склеивания. Иногда при круглении столбика шлифовальным кругом детали, составляющие столбик, зажимают между центрами станка без склеивания. Склеивание в столбик заготовок и приклеивание их к приспособлениям основано на введении между поверхностями заготовок и приспособлениями клеящих веществ, называемых наклеечными смолами. Этот метод широко распространен в оптическом производстве и является весьма универсальным; его применяют как перед грубой, так и перед точной обработкой деталей. Основными компонентами наклеечных смол являются: канифоль, пек, воск и парафин. Кроме этого используют иногда кумароновую смолу и шеллак.   Рис.6 Приспособления для склеивания столбиков Числом склеиваемых деталей определяют длину столбика. Она зависит от размеров заготовок. Слишком длинный столбик легко расклеивается при обработке. Обычно принимают соотношение между шириной или диаметром столбика и его длиной в пределах от 1:4 до 1:10. Перед склеиванием заготовки тщательно промывают вводом, протирают насухо и нагревают на электроплите или в термостате. Нагрев должен быть равномерным во избежание появления в стекле трещин. Его считают законченным, если клей при соприкосновении с нагретой поверхностью заготовки начинает плавиться. Для склеивания применяют наклеечные воски или смолы, состоящие из канифоли и пека. Заготовки, смазанные тонким слоем клея, накладывают друг на друга, получая столбик. Чтобы он имел правильную форму (цилиндра или призмы) столбик в нагретом состоянии ставят в различные приспособления, например, угольник, или его сжимают различными устройствами при помощи винтов, прессов или грузов. При этом вытесняется избыток клея. Столбик охлаждают в приспособлениях постепенно. Недопустимо опускать столбик в холодную воду, так как при этом он расклеится. 8. Кругление плоских заготовок на круглошлифовальном станке Круглением называют обработку вспомогательных цилиндрических поверхностей с шероховатость. До 8-го класса и точностью до 3-го класса. Круглят заготовки на круглошлифовальных или бесцентрово-шлифовальных станках. На круглошлифовальных станках с помощью абразивных или алмазных кругов типа АПП круглят столбики заготовок диаметром от 8 до 200 мм, а также единичные детали, например, стержни ОКГ.  Рис. 7 Кругление заготовок на круглошлифовальном станке Заготовки деталей 5, соединенные в столбик, зажимаются в центрах 1 круглошлифовального станка через металлические шайбы 2 и войлочные или  картонные прокладки 3 (рис.7). Чтобы избежать выколок на крайних заготовках, к ним приклеивают дополнительные стекла 6. Шлифовальный круг 4 вращается в направлении, противоположном вращению заготовки. Заготовки имеют продольную подачу, а инструмент – поперечную. В качестве СОЖ применяют эмульсол. Диаметр деталей после кругления контролируют скобами. картонные прокладки 3 (рис.7). Чтобы избежать выколок на крайних заготовках, к ним приклеивают дополнительные стекла 6. Шлифовальный круг 4 вращается в направлении, противоположном вращению заготовки. Заготовки имеют продольную подачу, а инструмент – поперечную. В качестве СОЖ применяют эмульсол. Диаметр деталей после кругления контролируют скобами. Если заготовки круглые с плоскими шлифованными или полированными торцами и имеют диаметр более 20 мм, то их можно круглить, не склеивая. Для этого заготовки укладывают на лоток в форме угольника и, подложив с боков металлические прокладки, зажимают в центрах круглошлифовального станка. Бесцентрово-шлифовальный станок применяют в серийном производстве для кругления алмазным кругом заготовок диаметром до 10 мм. 9. Грубое шлифование плоских заготовок на станке ОС-1500 Назначение операции грубого шлифования- быстрое удаление с заготовки основной части припуска на механическую обработку и формирование на заготовке поверхности такой формы, которая в дальнейшем может быть преобразована в заданную на чертеже посредством снятия равномерного слоя припуска на тонком шлифовании и полировании. Шероховатость грубо отшлифованной поверхности заготовки оптической детали должна соответствовать значениям от Rа=1,6мкм до Rz=20мкм. Грубое шлифование сферической поверхности в оптической технологии может быть выполнено одним из 2-х способов: - свободной притиркой с использованием суспензий абразивных порошков; - алмазным сферошлифованием с использованием кольцевого алмазного инструмента.   Рис.8 Обдирочный станок Обдирочное шлифование на станке ОС -1500 используется для удаления с заготовок дефектного слоя материала после литья, прокатки, ковки, штамповки и сварки. При обдирочном шлифовании производится только зачистка поверхностей заготовок, в основном без их формообразования. Особенностью грубого шлифования на станке ОС-1500, осуществляемого при высокой удельной силе прижима в зоне обработки, высокой рабочей скорости и скорости продольной подачи, является высокая интенсивность самозатачивания отдельных абразивных зерен и высокий съем металла за порогом прижогов, сопровождающих шлифование при обычно применяемом режиме обработки. 10. Грубое шлифование сферических заготовок на станках типа «Алмаз» Грубое шлифование сферических поверхностей единичных заготовок и блоков выполняют на станках АЛ-1М, 1АЛ-5, Алмаз 70-II и Алмаз 250. На станке Алмаз 250 блок заготовок вращается с частотой n3=220 об/мин, а инструмент с n=2800 об/мин.   Рис.9 Схемы обработки сферических поверхностей алмазным инструментом: а - блока на станке "Алмаз 250"; б - подача единичных заготовок на станке "Алмаз 70" Трубчатый алмазный инструмент 2 (рис.9, а) устанавливают под углом α к оси вращения блока 1. Угол α не изменяется в процессе обработки. В качестве СОЖ используют эмульсол, который подают в зону обработки через центральное отверстие инструмента. Радиус R сф сферической поверхности связан с диаметром D и углом α трубчатого инструмента соотношением: Rсф= D/(2 sin α ). При настройке станка следят за тем, чтобы режущая кромка инструмента проходила через вершину блока (рис. 9, а). Одним инструментом, изменяя угол α, можно обрабатывать группу сферических поверхностей близкого радиуса. В результате обработки образуется выпуклая или вогнутая сферические поверхности с центром, находящимся в точке пересечения осей вращения заготовки и инструмента. Постоянство радиуса кривизны обрабатываемой поверхности обеспечивается высокой стойкостью-алмазного инструмента. Износ инструмента компенсируется перемещением инструмента вдоль оси после обработки нескольких десятков заготовок. Контроль радиуса обработанной сферической поверхности осуществляют притирочным инструментов. В станке «Алмаз 70-П» подача 5 заготовок в зону обработки происходит автоматически. Прессовки 2 (рис. 9, б) загружают в вибробункер 1 загрузочного устройства. С помощью захвата 4, снабженного вакуумной присоской 3, прессовки переносятся в зону обработки и укладываются в мембранный патрон 6, а после обработки — складываются в бункер 5, откуда по мере накопления их вынимают. При обработке на станке заготовок с другими значениями параметров: радиусом Rсф, диаметром D и толщиной t, следует сменить патрон нижнего шпинделя, изменить угол наклона шпинделя α, заменить трубчатый алмазный инструмент, установить упор, регулирующий толщину деталей. Накладка и настройка станка по партии пробных деталей занимает 1—2 ч. 11. Фасетировка оптических заготовок Назначение фасетировки — притупить острые ребра линзы. В некоторых случаях наносятся конструктивные фаски, ограничивающие световые зоны линзы или определяющие ее посадочные места. Способ фасетировки зависит от вида фаски и главным образом способа центрирования линзы. При центрировании в самоцентрирующих патронах фасетировка является отдельной операцией, которую выполняют фасетировочной чашкой после снятия линзы с патрона. При центрировании линз с установкой по прибору фаску на передней поверхности снимают алмазной чашкой или микропорошком непосредственно после центрирования. Фаски размером до 0,1—0,2 мм снимают пластинкой с микропорошком. Конструктивные фаски снимают фасонным алмазным кругом одновременно с центрированием или на специально настроенном станке типа ЦС-10А, ЦС-100, ЦС-150М, ЦС-150Б.) Фасетировку линз осуществляют двумя способами: ручным перемещением фасетировочной чашки по вращающейся линзе и ручным перемещением линзы во вращающейся чашке.   Рис.10 Фасетировка линзы чашкой в цанге При фасетировке первым способом линзу с краевой толщиной не менее 1 мм крепят в горизонтально или вертикально расположенной цанге. При работе вторым способом фасетировочную чашку крепят на станке типа СД-3, а линзу в ручной цанге, пневматическом присосе или наклеивают мягкой смолой на рукоятку. Независимо от способа фасетировки относительное перемещение линзы и фасетировочной чашки должно обеспечивать ее равномерный износ и заданный размер фаски (рис. 10). Фасетировку выполняют алмазными фасетировочными на металлической связке. Зернистость алмазного порошка от 20/14 до 10/7. В центре чашки должно отверстие для подачи воды. Вода подается в ограниченном количестве, необходимом для удаления отходов фасетировки. Применяется также фасетировка в чашках микропорошками. 12. Изучение приёмов работы оборудования для распиливания, фасетирования и грубой шлифовки заготовок Распиливание, фасетирование, грубое шлифование — очень трудоемкие операции. Поэтому там, где возможно, их стараются механизировать.   Рис.11 Распиливание скоб в пакете (а); в опиловочном кондукторе (б); фасонные контуры, вырезанные на ленточной- пиле (в); шлифование профилей проймы и выработки шаблона профилированными кругами (г) В качестве приема, облегчающего, например, обработку скоб, следует рекомендовать распиливание их в пакетах, состоящих из 2 шт. и более (рис. 11, а). Скобы скрепляют болтами и между ними прокладывают шайбы пысотой 20—23 мм. Это обеспечивает устойчивое положение напильника и исключает завалы поверхности скобы. Кроме того, значительно упрощается контроль параллельности плоскостей 1 и 2 в поперечном направлении. Распиливание единичных скоб или пакетов тонких скоб может выполняться в опиловочных кондукторах (рис. 11,6). Установка направляющих лапок кондуктора производится по блокам измерительных плиток, после чего лапки закрепляются болтами (на рисунке не показаны). В пазы кондуктора помещается скоба, в которой требуется обработать плоскости. Современная технология предусматривает широкое использование металлорежущего оборудования общего и специального назначения для механизации распиливания и пригонки деталей. Обработка на таких станках дает возможность автоматически воспроизводить поверхности определенной формы. Роль слесаря при этом сводится к управлению механизмами станка, соблюдению режима обработки и контролю размеров. Так, с помощью ленточной пилы представляется возможным вырезать фасонные наружные и внутренние контуры (рис. 11, в), последующее распиливание которых сокращается до минимума. Для нанесения фасок на линзах и круглых пластинах используют чашки алмазные формы АЧ (ОСТ 3-6007-85). Радиусы чашек от 2,4 до 1000 мм. До радиуса 95 мм их изготовляют в виде полусферы, а с радиуса 115 мм (115,125,285 и 1000) — меньше полусферы. Толщина алмазосодержащего слоя 1,0 мм. Чашки одного и того же типоразмера могут иметь хвостовик с наружной и внутренней резьбой. Зернистость алмаза в инструменте от 63/50 до 50/40. концентрация 100%. Грубую поверхность шлифуют обычно в несколько приемов с постепенным переходом от крупнозернистого к мелкозернистому абразиву. Хорошо шлифовать, меняя направление шлифования, т. е. последующее шлифование производить под углом или поперек рисок, оставшихся от предыдущего. Шлифовальные круги представляют собой диск, на который нанесены зерна разной фракции. Они обладают высокими показателями твердости и скреплены между собой специальными жидкими смолами. Грубое шлифование используется для удаления с заготовок дефектного слоя материала после литья, прокатки, ковки, штамповки и сварки. При грубом шлифовании производится только зачистка поверхностей заготовок, в основном без их формообразования. Грубое шлифование производится при снятии больших припусков кругами на бакелитовой связке преимущественно прямого профиля (типа ПП, реже типов ПВ, ПР и ПН), а также чашечными кругами типа ЧК зернистостью 80-320. Грубое шлифование выполняется на стационарных и подвесных станках, а также на ручных машинках. 13. Промывка заготовок и наклеечных приспособлений от воска и парафина Промывочные жидкости должны хорошо и быстро удалять или растворять образовавшиеся на поверхностях деталей вещества, не оказывая на них механического или химического действия (см. таблицу 1). Жидкости должны быть по возможности не ядовитыми для работающего с ними персонала и неогнеопасными. В качестве промывочных жидкостей на различных этапах обработки деталей применяют: чистую воду, водные растворы щелочей, органические растворители. Чистая вода комнатной температуры является основным промывочным материалом для удаления абразивных и полировальных материалов с поверхностей деталей на всех стадиях их изготовления. Водные растворы щелочей применяют для растворения и удаления наклеенных материалов со шлифованных поверхностей заготовок. Получили распространение растворы едкого натра или едкого калия в дистиллированной воде; раствор соды или поташа и полупроцентный раствор мыла (лучшие сорта стирального).  Для промывки полированных деталей щелочные растворы не применяют, так как они разрушают поверхности стекол с невысокой химической стойкостью (особенно флинтовых) и открывают заполированные шлифовочные царапины, снижающие чистоту поверхности детали. Для промывки полированных деталей щелочные растворы не применяют, так как они разрушают поверхности стекол с невысокой химической стойкостью (особенно флинтовых) и открывают заполированные шлифовочные царапины, снижающие чистоту поверхности детали.  Таблица 1 Значения некоторых свойств органических растворителей Органические жидкости применяют для растворения наклеечных материалов главным образом на полированных поверхностей деталей. Они хорошо растворяют всевозможные органические вещества - жиры, лаки и смолы. Наиболее распространены: спирт, ацетон и эфир. Типичными свойствами этих жидкостей являются: низкая точка кипения (35—40°С), и как следствие большая летучесть при обыкновенной температуре, малый удельный вес (0,69-0,78), низкая температура замерзания (например, для спирта – 114°C), отсутствие окраски, резкий характерный запах, легкаякая подвижность вследствие малого поверхностного натяжения. Все органические растворители являются в той или иной мере легко воспламеняющимися, вследствие чего их должны хранить в герметически закрытых сосудах в специальном помещении с соблюдением соответствующих противопожарных требований. 14. Контроль заданных размеров заготовок контрольно-измерительными инструментами (скоба, угломер, линейка, индикатор часового типа, штангенциркуль, микрометр)  Точность измерений на современных машиностроительных предприятиях, как правило, в пределах от 0,001 миллиметра до 0,1 миллиметра. Для того чтобы быстро и с минимальными погрешностями производить технические измерения, используются специализированные приборы и конструкции. Точность измерений на современных машиностроительных предприятиях, как правило, в пределах от 0,001 миллиметра до 0,1 миллиметра. Для того чтобы быстро и с минимальными погрешностями производить технические измерения, используются специализированные приборы и конструкции. Рис.12 Скоба Рычажная скоба – это измерительный прибор для определения наружных линейных размеров. Она используется при серийном производстве деталей, для чего настраивается на размер изделия. Согласно стандарту, выпускаются скобы трех видов для измерения в пределах 1000 мм. Точность результата регламентируется ГОСТом. Основными характеристиками прибора скобы являются: цена деления, диапазон шкалы, пределы измерения, предельная погрешность.   Рис.13 Угломер Угломер – это угломерный прибор, предназначенный для измерения геометрических углов в различных конструкциях, в деталях и между поверхностями, и между удаленными объектами. Измерение производится в градусах, на основе линейчатой шкалы, линейчато-круговой шкалы, нониуса или в электронном виде, в зависимости от типа прибора.   Рис.14 Линейка Линейка – это простейшее средство измерений, как правило представляющий собой узкую пластину, у которой как минимум одна сторона прямая. Обычно линейка имеет нанесенные штрихи (деления), кратные единице измерения, которые используются для измерения расстояний.   Рис.15 Индикатор часового типа Индикаторы часового типа предназначены для относительных замеров и контроля отклонений от заданных параметров эталонных деталей. Все измерения выполняются в пределах сотых долей миллиметра. Данные устройства позволяют быстро определить, насколько физические размеры изготовленных деталей отличаются от эталонных.   Рис.16 Штангенциркуль Штангенциркуль – это универсальный измерительный прибор для определения линейных размеров деталей с установленной точностью. С его помощью можно производить измерения наружных и внутренних размеров деталей, а также глубины отверстий при условии наличия выдвижной штанги.   Рис.17 Микрометр Микрометр – это измерительный прибор, предназначенный для измерения длины с низкой погрешностью. Погрешность измерения микрометром составляет от 2 до 50 мкм в зависимости от измеряемых диапазонов и класса точности прибора. При измерении применяется абсолютный или относительный контактный метод и преобразовательным механизмом, которого является микропара винт – гайка. Заключение Во время прохождения производственной практики на предприятии АО «Лыткаринский завод оптического стекла» по профессиональному модулю ПМ. 01 «Изготовление деталей из оптического стекла, кристаллов и керамики, их механическая и слесарная обработка и склейка» я, Петров Роман Олегович, отработал общие и профессиональные компетенции, освоенные в период теоретического и практического обучения. При прохождении практики я также охватил следующие виды работ: 1. Анализ рабочих чертежей заготовок. 2. Анализ операционных и маршрутных карт. 3. Разбраковка блоков и кусков стекла, прессовок (свили и пузыри, включения, трещины, сколы, вмятины). 4. Резание стекла. 5. Сверление стекла. 6. Распиливание стекла. 7. Склейка заготовок в столбик. 8. Кругление плоских заготовок на круглошлифовальном станке. 9. Грубое шлифование плоских заготовок на станке ОС-1500. 10. Грубое шлифование сферических заготовок на станках типа «Алмаз». 11. Фасетировка оптических заготовок. 12. Изучение приёмов работы оборудования для распиливания, фасетирования и грубой шлифовки заготовок. 13. Промывка заготовок и наклеечных приспособлений от воска и парафина. 14. Контроль заданных размеров заготовок контрольно-измерительными инструментами (скоба, угломер, линейка, индикатор часового типа, штангенциркуль, микрометр). Используемая литература 1. Ахманов, С. А. Физическая оптика / С.А. Ахманов, С.Ю. Никитин. - М.: Издательство МГУ, Наука, 2018. - 654 c. 2. В.С. Акиньшин и др./ Оптика. Учебное пособие - М.: Лань, 2015 240c. 3. Бардин А.Н. Технология оптического стекла [Текст]: [Учебник для приборостроит. фак. вузов]. - 3-е изд., перераб. и доп. - Москва: Высш. школа, 1963. - 519 с. : ил.; 22 см. 4. Заказнов, Н. П. Теория оптических систем / Н.П. Заказнов, С.И. Кирюшин, В.И. Кузичев. - М.: Лань, 2016. - 448 c. 5.Оптические измерения. - М.: Университетская книга, Логос, 2016. - 416c. 6. Семибратов М.Н./ Технология обработки оптических деталей. Учебник для техникумов/ М., «Машиностроение», 1975; 208 с. 7. Сулим А.В./ Производство оптических деталей/ Изд. 3-е, испр. И доп. М., «Высш. школа», 1975; 316 с. Интернет-ресурсы 1.https://studbooks.net/2370496/tehnika/izgotovlenie_plastin 2.https://studopedia.su/11_99507_chertezhi-opticheskih-detaley.html 3.https://tepka.ru/Cherchenie_7-8/16.html 4.https://stankiexpert.ru/stanki/stanki-dlya-rezki/rezka-stekla.html 5. https://www.autowelding.ru/publ/1/1/1/8-1-0-33 |