Сверление. Записка. 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении

Скачать 2.61 Mb. Скачать 2.61 Mb.

|

|

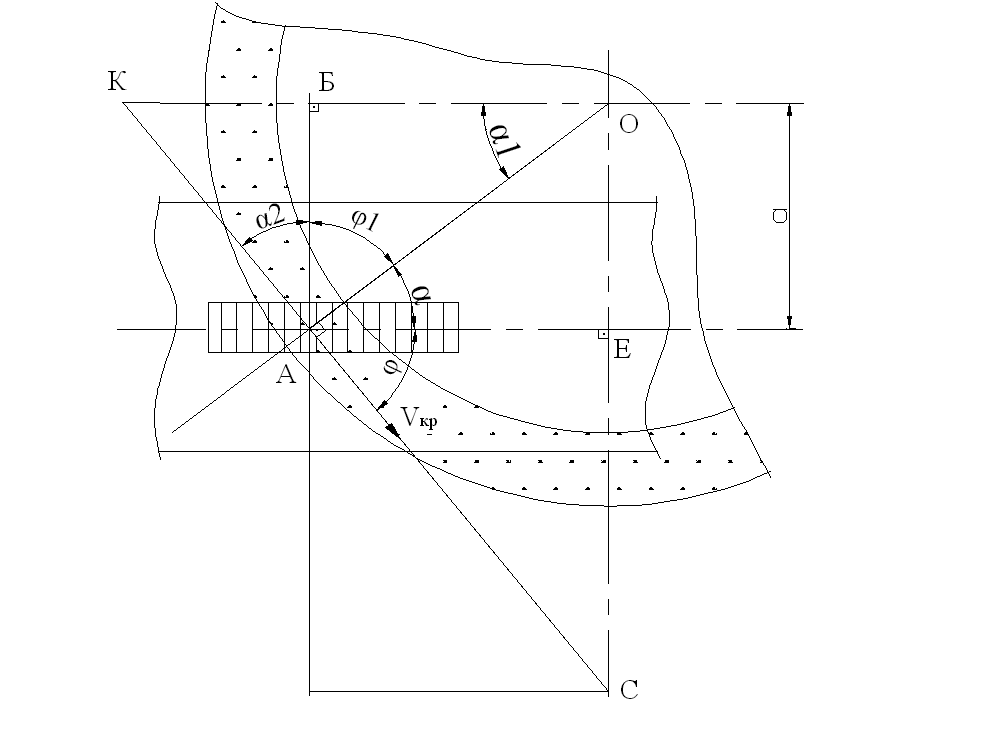

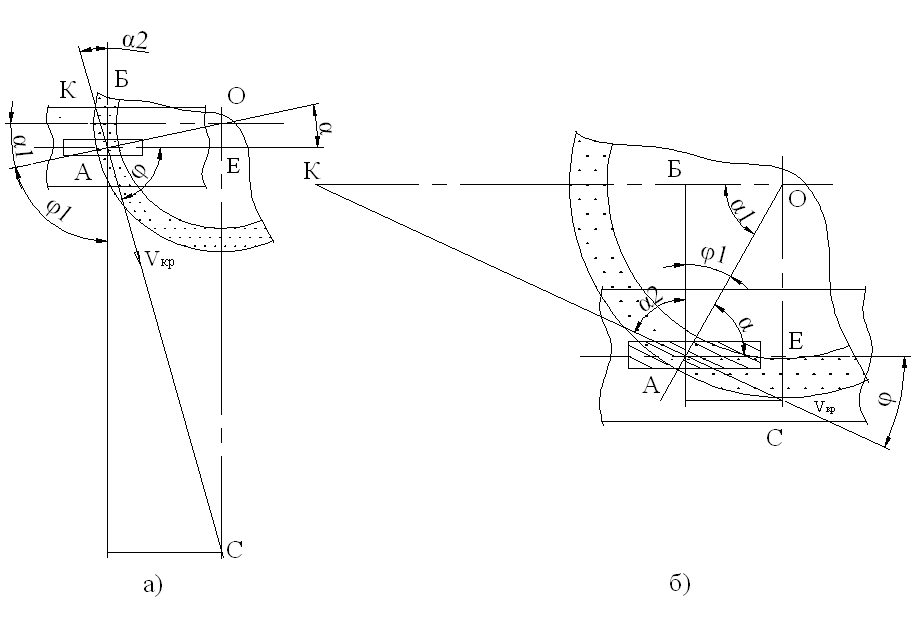

Выводы 1. Для поверхностей работающих в условиях интенсивного трения в частности, работа направляющих элементов при глубоком сверлении величина фактической площади контакта является одним из факторов, определяющим условия трения и, следовательно, износостойкость и безотказность работы. 2. Из результатов опытов можно сделать вывод о целесообразности применения в конструкции сверл для глубокого сверления направляющих элементов с образованием на их поверхности перпендикулярного микрорельефа параллельного оси сверла и скрещивающегося под углом 45º микрорельефа. 3. Анализ графиков фактической площади контакта в сравнении первой и второй направляющих показывает, что фактическая площадь контакта одной из направляющей больше другой при одинаковых номинальных площадях контакта. Разность между фактическими площадями контакта направляющих поверхностей при всех используемых в модели типах микрорельефов в среднем составляет 30 %. Это наблюдается из-за различия в нагрузках, действующих на каждую из направляющих. 4. На основании полученных графиков изменения фактической площади контакта, в целях равномерного износа направляющих и экономии материала можно рекомендовать уменьшение номинальной площади контакта менее нагруженной направляющей на величину разницы между фактическими площадями контакта. 3 Методика экспериментальных исследований 3.1 Влияние положения линии реза чашечного шлифовального круга на формирование типа направлений неровностей направляющих поверхностей сверла При шлифовании торцом чашечного круга возможно различное положение линии реза круга относительно оси корпуса сверла, что дает возможность получения на обрабатываемой поверхности шероховатости с различным типом направлений неровностей [47]. Смещение оси круга относительно оси детали на величину а характеризует определенный тип получаемого микрорельефа: параллельный микрорельеф перпендикулярный оси сверла, скрещивающийся микрорельеф и перпендикулярный микрорельеф параллельный оси сверла [53]. Рассмотрим образование угла α направлений неровностей обрабатываемой поверхности. На рис. 49 представлена схема обработки направляющей торцом чашечного круга при смещении осей круга и корпуса сверла на величину α. В этом случае средняя точка зоны контакта шлифовального круга и детали будет находиться под углом φ к вертикальной оси симметрии шлифовального круга. В процессе обработки на точку А поверхности направляющей будут действовать три вектора скоростей: вектор скорости вращения круга, вектор скорости вращения изделия и вектор скорости продольной подачи. Поэтому угол α между осью вращения вала и направлением результирующего вектора V скорости резания будет образован в результате сложения трех векторов  . (3.1) . (3.1)Фактически, скорость вращения детали и скорость и величина продольной подачи из - за малой длины направляющих настолько малы в сравнении со скоростью вращения шлифовального круга, что ими можно пренебречь. Таким образом, принимаем, что:  . (3.2) . (3.2)Вектор скорости  будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49). будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49).Рассмотрим схему образования угла φ на рис. 49. из треугольников ОАС, БАО и ОАЕ.  Рисунок 23–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга. Рассматривая образование угла α направлений неровностей из подобия прямоугольных треугольников, получим, что прямоугольный треугольник ОАС состоит из прямоугольных треугольников АОЕ и АЕС. А прямой угол ОАС делится на угол φ треугольника ЕАС и угол α треугольника ОАЕ. Соответственно  и и  . .Так как направление  будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу  треугольника БАО, а треугольника БАО, а  треугольника ОАЕ будет равен треугольника ОАЕ будет равен  треугольника БАК и треугольника БАК и  треугольника БАО (рисунок 23,24). треугольника БАО (рисунок 23,24).Тогда из треугольника БАО, используя тригонометрические функции, получим:  . (3.3) . (3.3) Рисунок 24–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга Указанное выражение было получено ранее в работе [35], с учетом продольных движений детали относительно шлифовального круга влево (знак +) или вправо (знак -) и имеет вид:  . (3.4) . (3.4)Учитывая, что на практике значительно чаще приходится по заданному углу наклона микронеровностей определять величину смещения оси чашечного шлифовального круга относительно оси детали, получим:  . (3.5) . (3.5)В процессе шлифования торцом чашечного круга на формирование угла направлений неровностей обрабатываемой поверхности оказывают влияние все режущие зерна рабочей части круга. Такие зерна могут располагаться как на внутреннем, так и на наружном диаметре рабочей части круга. Вследствие этого на поверхности изделия углы направлений неровностей будут распределены в интервале α 1 …α 2. Для нахождения этих углов в вышеприведенные формулы вместо R следует подставить соответственно r1 и r 2, т.е. внутренний и наружный радиусы рабочей части чашечного шлифовального круга. Таким образом, указанные формулы позволяют рассчитать параметры (смещение осей круга и изделия при заданных режимах обработки) настройки станка для шлифования корпусов сверлильных головок торцом чашечного круга с целью формирования необходимого типа направлений неровностей на обрабатываемой поверхности. 3.2 Оценка состояния поверхностного слоя образцов с различным типом направлений неровностей Оценку состояния поверхностного слоя, формирующегося при обработке, и его влияние на трение, и износ проводили в работах [36, 56, 25, 26, 14]. Для сравнения состояния поверхностного слоя, формирующегося при обработке абразивным инструментом, и его влияние на эксплуатационные показатели в работе [36] проводили исследование параметров шероховатости и их изменение при трении. Анализ полученных в работе [36] значений параметров показывает, что при изменении типа направлений неровностей от перпендикулярного к параллельному, происходит увеличение коэффициента заполнения профиля, значительное увеличение радиуса закруглений при вершинах неровностей, снижение значения комплексного критерия износостойкости. В работах [56, 76] показаны исследования влияния степени шероховатости и направления скольжения по отношению к направлению финишной обработки на коэффициент трения в условиях различных нагрузок. Опыты показывают, что влияние направления скольжения на коэффициент трения весьма значительно, что объясняется различием в продольной и поперечной шероховатостях. Причем, автор [66] объясняет повышение коэффициента трения при скольжении в направлении штрихов обработки ухудшением условий смазки. Основополагающими работами, в которых показаны зависимости износа металлов от микрогеометрии поверхностей и направлений следов обработки для поверхностей с равнозначными значениями шероховатостей, являются работы П.Е. Дьяченко [31, 32]. Технологическое обеспечение и повышение эксплуатационных свойств деталей машин показано в работах А.М. Дальского и А.Г. Суслова [27]. Для определения влияния параметров шероховатости поверхности с различными направлениями неровностей на их износостойкость в данной работе производили изнашивание образцов по схеме трения скольжения колодка – ролик (рисунок 21). При испытаниях на истирание условия взаимодействия поверхностей образцов и контртел старались максимально приблизить к условиям взаимодействия направляющих поверхностей сверла глубокого сверления и обрабатываемого отверстия. Образцы имели различный тип направлений неровностей, а контртела – постоянный. Образцы представляют собой втулки Ø 65 мм, шириной 40 мм. Материал образцов Сталь 40Х, контртела Сталь 45, суммарная частота вращения n= 3 сек ־¹. В процессе испытаний производили взвешивание образцов. В таблице 2 показаны результаты испытаний на износостойкость, а на рисунке 25 представлено изменение величины износа образцов в процессе испытаний на износ в зависимости от типа направлений неровностей.      Рисунок 25–Схема рабочей зоны машины трения

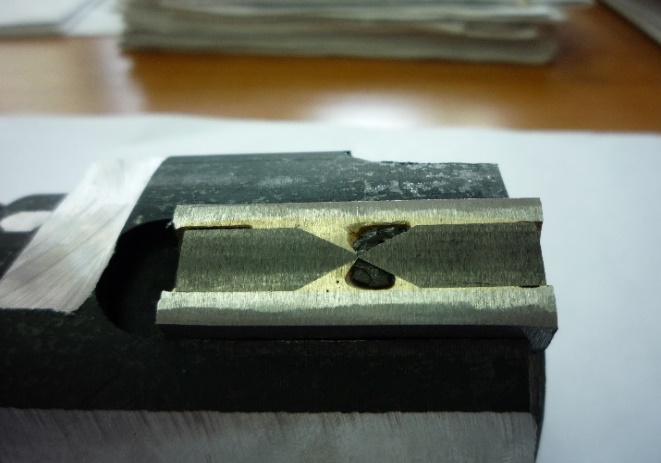

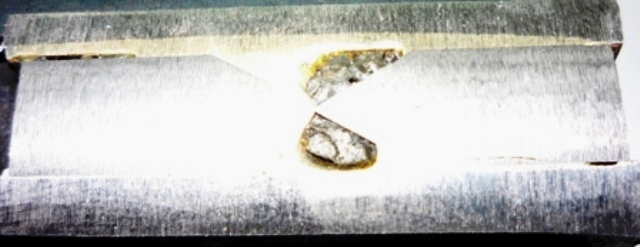

Рисунок 26–Образец и изменение износа образцов с различным типом направлений неровностей Как показывает анализ полученных результатов, наиболее плавное изменение указанных параметров наблюдается для сочетания скрещивающегося и перпендикулярного взаимодействия микрорельефов. Перпендикулярное взаимодействие направлений неровностей трущейся пары характеризуется наименьшим износом образца. При изменении типа взаимодействия микрорельефов от параллельного до перпендикулярного происходит изменение параметров шероховатости – снижается высота неровностей, увеличивается радиус закругления вершин, увеличивается относительная опорная длина профиля. Возрастание несущей способности профиля должно привести к снижению износа, что подтверждается результатами взвешивания образцов. Анализ приработки по параметрам шероховатости величин износа образцов показывает, что при параллельном взаимодействии направлений неровностей образца и контртела износ образца происходит по всей высоте неровностей профиля. Износ поверхностей образцов при скрещивающемся или параллельном взаимодействии направлений неровностей происходит в основном по вершинам неровностей, притупляя их. Уменьшение величины износа образцов с скрещивающимся и параллельным типом направлений неровностей объясняется более благоприятными условиями трения таких поверхностей. Такие условия возникают при наличии в зоне трения достаточного количества смазки, разделяющей трущиеся поверхности. При шлифовании на обработанных поверхностях создается система сообщающихся микроканавок образца и контактирующего с ним контртела. При движении поверхностей с одинаково ориентированными в направлении относительного перемещения следами обработки масло под давлением, создаваемым в зоне контакта, вытесняется из него через микроканавки. Контакт трущихся поверхностей носит дискретный характер, поэтому давление, создаваемое в зоне контакта, весьма значительно. Это давление препятствует прохождению смазки между неровностями. Для прохождения смазки необходимо раздвинуть неровности сопрягаемых поверхностей. Расположение неровностей под углом к направлению относительного перемещения поверхностей позволяет раздвинуть неровности контактирующих поверхностей. Располагая микронеровности под углом по отношению друг к другу, мы увеличиваем фактическую площадь контакта, не уменьшая количество смазки, попадаемое в зону контакта через микроуглубления. Это является несомненным достоинством поверхностей с различным типом направлений неровностей трущейся пары 3.3 Методика оценки микрорельефа рабочей поверхности направляющих сверла Оценку микрорельефа рабочей поверхности направляющих производили в производственных и лабораторных условиях. Измерение шероховатости производили непосредственно на направляющих корпуса сверла глубокого сверления диаметром 75 мм сверлильно-расточного станка модели PT 6018. Оценку микрорельефа производили вдоль оси сверла, что соответствует шероховатости, измеренной перпендикулярно направлению следов обработки и вектору скорости резания. Измерение параметров шероховатости производили профильным методом [30]. Для измерения применяли профилограф-профилометр модели 170311 московского инструментального завода “Калибр” (рис. 53). Измерение шероховатости выполняли в соответствии с инструкцией по эксплуатации данного прибора. Перед началом измерений образцы промывали в ацетоне с целью удаления с контролируемых поверхностей масла и загрязнений и сушили в сушильном шкафу при t = 75…80º в течение 30 минут. В качестве показателей, по которым производили оценку микрорельефа, принимали стандартные параметры и тип направлений неровностей в соответствии с ГОСТ 2789 – 73. При проведении измерений значения базовых длин в соответствии с рекомендациями ГОСТ 2789 – 73 были приняты равными 0,25 мм и 0,8 мм. Оценку типа направлений неровностей производили путем анализа фотографий контролируемой поверхности, выполненных на цифровом фотоаппарате с последующим увеличением. Статистическую оценку параметров шероховатости осуществляли по среднему значению, дисперсии, среднеквадратичному отклонению. Статистическую обработку полученных результатов параметров шероховатости с заданной степенью достоверности  = 0,95 на каждом образце (направляющей) производили по 18 замеров. Степень достоверности определялась систематической погрешностью прибора профилографа - профилометра модели 170311 завода «Калибр», которая по паспорту прибора составляет 5 %. = 0,95 на каждом образце (направляющей) производили по 18 замеров. Степень достоверности определялась систематической погрешностью прибора профилографа - профилометра модели 170311 завода «Калибр», которая по паспорту прибора составляет 5 %.   Рисунок 27–Измерение параметров шероховатости направляющих профилографом - профилометром модели 170311 3.4 Статистическая оценка параметров шероховатости рабочей поверхности направляющих элементов, обработанных по существующей технологии Для последующей оценки параметров шероховатости поверхности направляющих сверла глубокого сверления, наносимых по существующей в цехе технологии, производили обработку поверхности направляющих на универсальном круглошлифовальном станке модели 3131 (рисунок 28) [70]. Направляющие шлифовались шлифовальным кругом прямого профиля, наружным диаметром D = 350 мм, высотой Т = 40 мм, диаметром посадочного отверстия Н = 76 мм, из белого электрокорунда марки 25А, зернистости 25, степени твердости СМ 1, номером структуры 6, на керамической связке К5, класса точности A, 2 класса неуравновешенности: 1 - 350 x 40 x 76 25A 25 СМ 1 6 К5 A 2 кл. ГОСТ 2424 - 83   Рисунок 28 – Обработка направляющих по существующей технологии на круглошлифовальном станке Обработка полученных статистических данных, а также анализ фотографий шероховатости рабочей поверхности направляющих показывает, что направляющие, обработанные по существующей технологии периферией шлифовального круга прямого профиля, имеют явно выраженную анизотропию шероховатости. На рисунке 29 представлены фотографии сверлильной головки и поверхности направляющих элементов, обработанных по существующей технологии. Значения величины среднего арифметического отклонения профиля в направлении вектора скорости резания R min и перпендикулярно ему R max распределены соответственно в интервалах: Ra min = 0,13…0,18 мкм, Ra max = 0,35…0,55 мкм.    Рисунок 29–Сверлильная головка и поверхность направляющей, обработанные по существующей в цехе технологии Выборочные средние значения среднего арифметического отклонения профиля для группы исследованных направляющих равны соответственно Ra max = 0,45 мкм, Ra min = 0,15 мкм. Таким образом, коэффициент анизотропии, то есть коэффициент, выражающий отклонение максимального значения параметра шероховатости к его минимальному значению для поверхности направляющих, обработанных по существующей технологии, равен 2,7…3,0. Микропрофиль в направлении вектора скорости резания – вдоль направлений рисок обработки – отличается от микропрофиля в направлении перпендикулярном рискам обработки не только по высоте неровностей, но и по характеру распределения и форме микровыступов. Так, микропрофиль в направлении вектора скорости резания характеризуется большим шагом неровностей – меньшим числом пиков, большими радиусами закруглений выступов и впадин по сравнению с микропрофилем в направлении, перпендикулярном вектору скорости резания. В таблице 7 представлены статистические характеристики параметров шероховатости, измеренной вдоль оси сверла. Анализ расположения неровностей поверхности направляющих, обработанных по существующей технологии, показывает, что соответствующий тип направлений неровностей по ГОСТ 2789 – 73 можно классифицировать как параллельный микрорельеф перпендикулярный оси сверла. Риски от режущих зерен или шлифованного круга, определяющие микрорельеф поверхности, имеют ярко выраженное направление вектора скорости резания. Таблица 3–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных по существующей технологии шлифовальным кругом прямого профиля (параллельный микрорельеф перпендикулярный оси сверла).

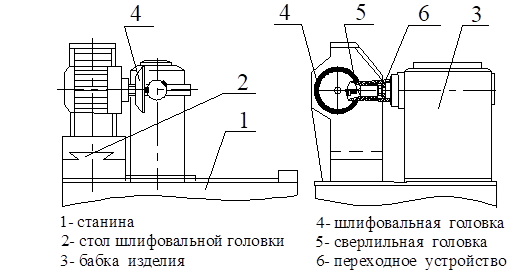

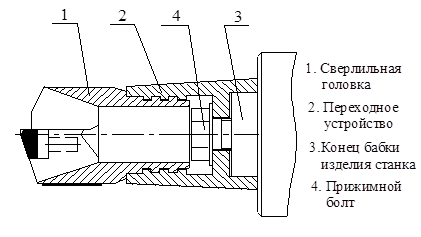

3.5 Устройство для нанесения направленного микрорельефа и разработка режимов В соответствии с поставленными задачами методикой экспериментальных исследований предусматривается нанесение экспериментального микрорельефа на поверхность направляющих элементов и определение параметров качества поверхностного слоя. Для проведения эксперимента использовали сверлильные головки диаметром 75 мм. Материал корпуса сверлильной головки Сталь 40Х, режущих элементов – Сталь 40Х, режущей части – сплав Т5К10, материал направляющих элементов – сплав Р6М5 с износостойкими вставками из сплава Т5К10. Подготовленные таким образом сверлильные головки нумеровали и подвергали экспериментальной механической обработке по направляющим элементам. Для нанесения экспериментального микрорельефа были приняты схемы обработки периферией круга прямого профиля и торцом чашечного круга рисунок 30.  Рисунок 30–Экспериментальные схемы обработки направляющих: а) - периферией шлифовального круга прямого профиля, б), в), г) – торцом чашечного круга Направляющие шлифовались в сборе с головкой сверла периферией круга прямого профиля на универсальном круглошлифовальном станке модели 3131 [67] для создания существующего микрорельефа и торцом чашечного круга на станке - полуавтомате для заточки фрезерных головок модели 3Б 667 с использованием специального приспособления для создания экспериментального микрорельефа. Приспособление представляет собой переходник, который одним концом с помощью прижимного болта крепится к бабке изделия станка. На втором конце переходника при помощи трапециидальной резьбы устанавливается сверлильная головка. Крепление головки в переходном устройстве идентично креплению сверлильной головки на стебле станка глубокого сверления. На рисунке 31 показан станок для заточки фрезерных головок с переходным устройством для шлифования сверлильных головок по направляющим элементам. На рисунке 32 представлена схема установки переходного устройства и на рисунке 32 показано само переходное устройство. На рисунке 34 - схема расположения чашечного шлифовального круга относительно направляющей для создания необходимого направления микронеровностей на рисунок 32 - фотографии станка для заточки фрезерных головок с установленным переходным устройством и сверлильной головкой, сверлильные головки, на рисунке33 - конструкция сверлильной головки. При изготовлении инструмента направляющие обрабатываются в сборе с головкой сверла. Варьируя расположением чашечного круга по отношению к оси сверла, создается различное направление микронеровностей на направляющих отличное от 90º.  Рисунок 31–Станок для заточки фрезерных головок с переходным устройством для шлифования сверлильных головок и сверл   Рисунок 32–Переходное устройство   Рисунок 33–Схема расположения чашечного шлифовального круга относительно направляющей для создания необходимого направления микронеровностей Таким образом, на поверхности направляющих были созданы следующие виды микрорельефов: - параллельный микрорельеф перпендикулярный оси сверла (заводская технология); - параллельный микрорельеф перпендикулярный оси сверла (экспериментальный); - скрещивающийся микрорельеф под углом 45˚; - перпендикулярный микрорельеф параллельный оси сверла.   Рисунок 34–Станок для заточки фрезерных головок с установленным переходным устройством и сверлильной головкой, сверлильные головки Применение схем торцового шлифования с различной величиной смещения линии реза относительно оси круга позволило получить на направляющих поверхностный слой с различными параметрами шероховатостей поверхности и различным направлением микронеровностей (рисунок 35). Часть образцов, обработанных по принятой схеме, применяли в качестве контрольных для сопоставления с экспериментальными. а)  б)  в)  Рисунок 35–Поверхность направляющих элементов, обработанных торцом чашечного круга: а) параллельный микрорельеф перпендикулярный оси сверла б) скрещивающийся микрорельеф под углом 45º в) перпендикулярный микрорельеф параллельный оси сверла Задаваемые из эксплуатационных соображений требования к неровностям поверхности детали относятся, естественно, ко всей рабочей поверхности каждой конкретной изготовленной детали. Контроль соблюдения этих требований осуществляется обычно по некоторому числу профилей ограниченной длины. При измерении неровностей поверхности, как и при измерении линейных размеров, эти вопросы следует решать исходя из обеспечения достаточной точности и достоверности результатов измерений. Расстояния между участками измерения на каждой трассе и между двумя соседними трассами  и и  выбираем согласно рекомендациям [30] с помощью соотношения выбираем согласно рекомендациям [30] с помощью соотношения  , ,где  - целое число, больше единицы; - целое число, больше единицы;  - интервал корреляции, на котором нормированная автокорреляционная функция профиля снижается до значения, равного единице, до значения, достаточно близкого к нулю, т.е. это расстояние между такими двумя ординатами профиля или поверхности, которые можно считать практически независимыми друг от друга. Коэффициент - интервал корреляции, на котором нормированная автокорреляционная функция профиля снижается до значения, равного единице, до значения, достаточно близкого к нулю, т.е. это расстояние между такими двумя ординатами профиля или поверхности, которые можно считать практически независимыми друг от друга. Коэффициент  рекомендуют выбирать равным 10 [30], считая также, что для большинства технических поверхностей можно принять рекомендуют выбирать равным 10 [30], считая также, что для большинства технических поверхностей можно принять . .Вопросы о длине  участка измерения и числа участка измерения и числа  таких участков на контролируемой поверхности направляющих сверлильных головок вследствие малых размеров направляющих теряют свою актуальность, так как не составляет ни какого труда обследовать весь профиль направляющих поверхностей. таких участков на контролируемой поверхности направляющих сверлильных головок вследствие малых размеров направляющих теряют свою актуальность, так как не составляет ни какого труда обследовать весь профиль направляющих поверхностей. Оценку параметров шероховатости проводили выборочно по нескольким образцам партии. Учитывая размеры направляющих, в процессе измерений провели по 18 замеров среднего арифметического отклонения профиля Ra, высоты неровностей профиля по 10 точкам Rz, и наибольшей высоты профиля Rmax поверхности направляющих сверлильных головок с различным типом направлений неровностей при расстоянии между трассами ощупывания  2 мм, как это рекомендовано в работах [30, 33]. Значения величин для направляющих с параллельным микрорельефом перпендикулярным оси сверла сведены в таблицу 4, скрещивающегося под углом 45º микрорельефа в таблицу 5, перпендикулярного микрорельефа параллельного оси сверла в таблицу 6, а также сведены в рисунок 36. 2 мм, как это рекомендовано в работах [30, 33]. Значения величин для направляющих с параллельным микрорельефом перпендикулярным оси сверла сведены в таблицу 4, скрещивающегося под углом 45º микрорельефа в таблицу 5, перпендикулярного микрорельефа параллельного оси сверла в таблицу 6, а также сведены в рисунок 36.Таблица 4–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных торцом чашечного круга (параллельный микрорельеф перпендикулярный оси сверла)

Таблица 5–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных торцом чашечного круга (скрещивающийся под углом 45º микрорельеф)

Таблица 6–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных торцом чашечного круга (перпендикулярный микрорельеф параллельный оси сверла)

Окончание таблицы 6

а) б)   в) г) Рисунок 36–Микропрофиль поверхности направляющих элементов: а) параллельный микрорельеф перпендикулярный оси сверла (заводская технология); б) параллельный микрорельеф перпендикулярный оси сверла (экспериментальный); в) скрещивающийся под углом 45º микрорельеф; г) перпендикулярный микрорельеф параллельный оси сверла | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||