Физика. 1. Чертеж детали 2 Чертеж заготовки 3

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

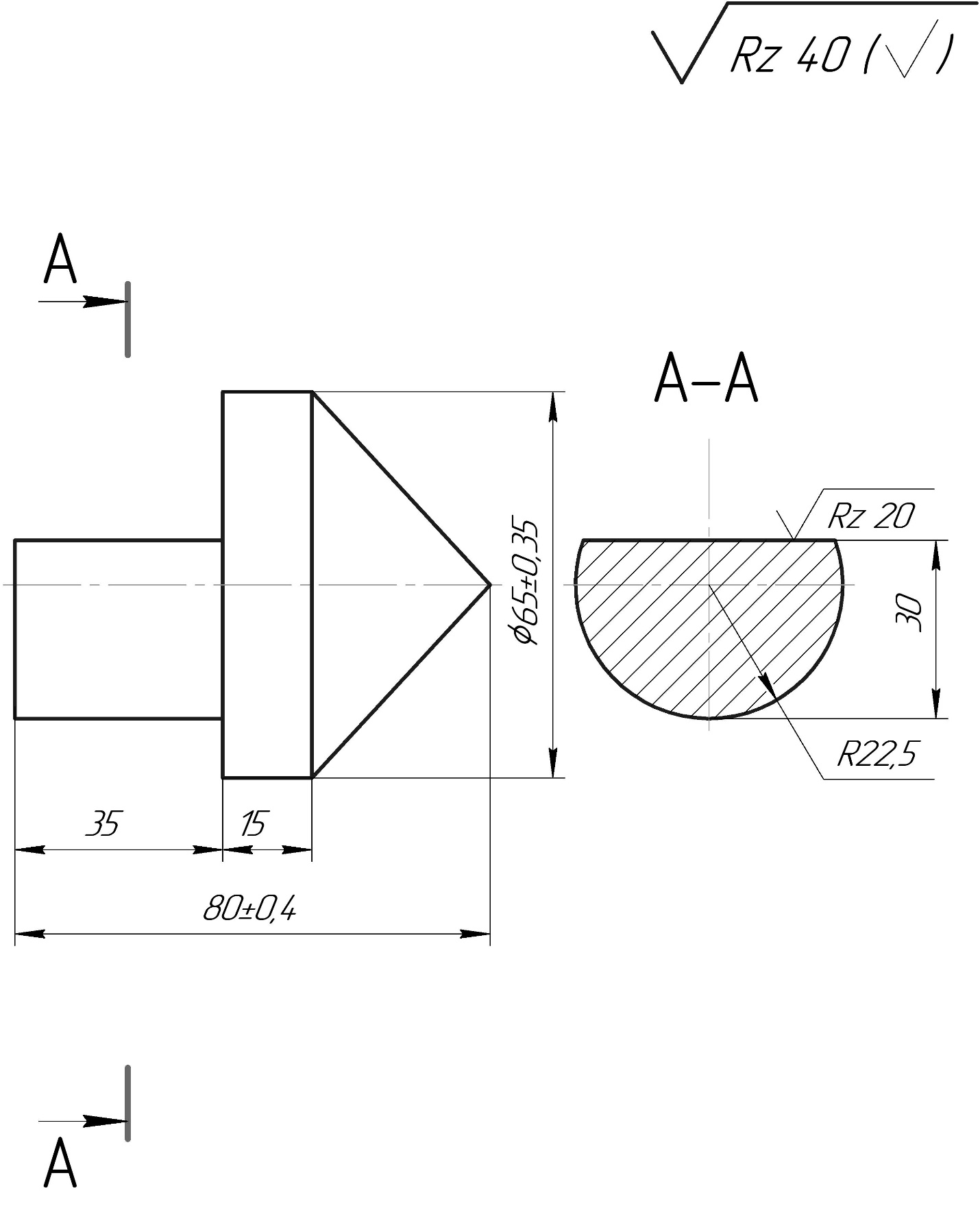

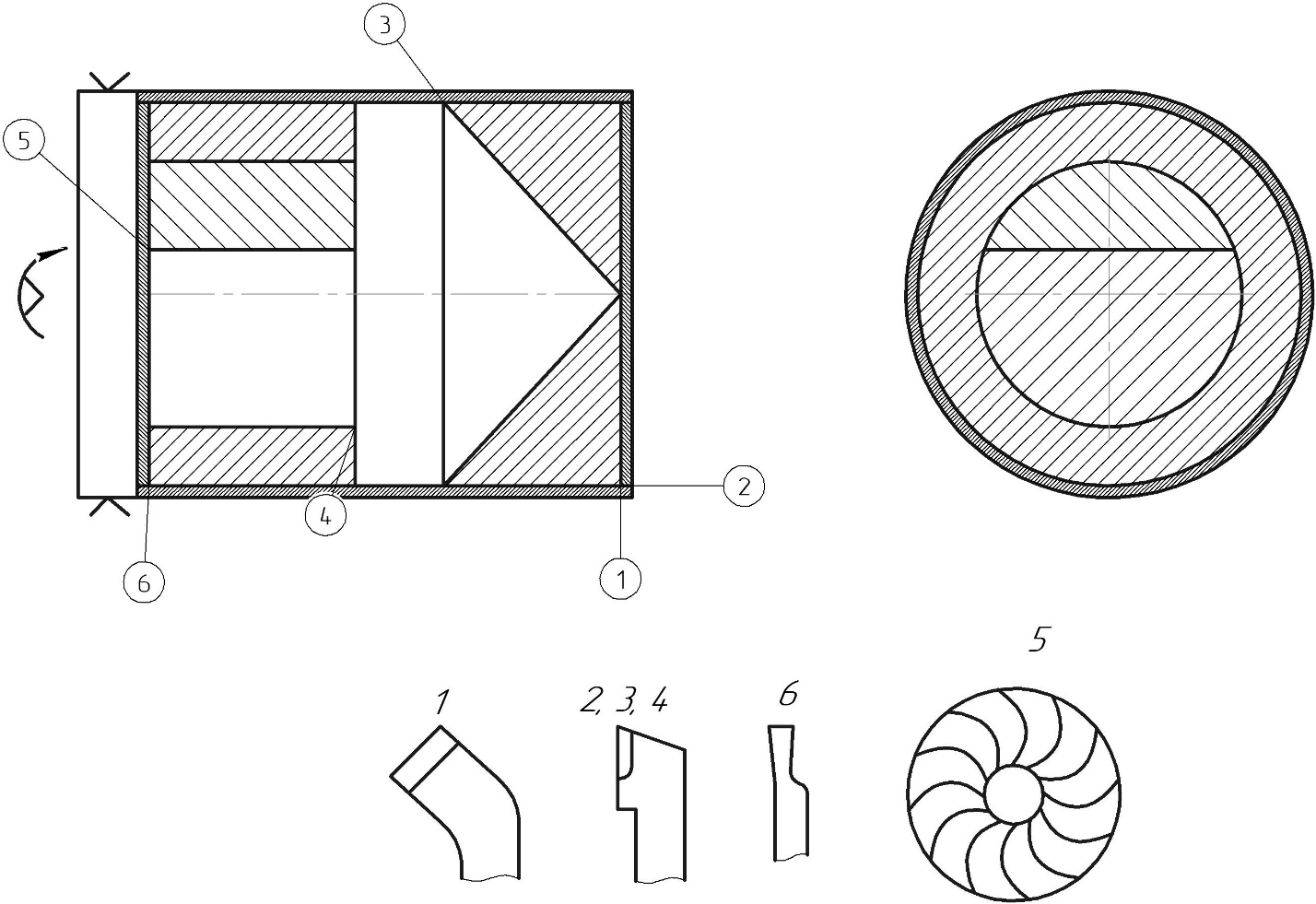

Оглавление1.Чертеж детали 2 2.Чертеж заготовки 3 3. Выбор заготовки 4 5. Выбор крепежного приспособления и способа крепления 6 Назначение режимов резания 8 Назначение величины подачи 8 Определение скорости резания 8 Проверка выбранного режима резания 9 Выбор токарного резца 11 Назначение режимов резания 11 Назначение величины подачи 11 Определение скорости резания 12 Проверка выбранного режима резания 12 Выбор токарного резца 15 Назначение режимов резания 15 Назначение величины подачи 15 Определение скорости резания 15 Проверка выбранного режима резания 16 Назначение величины подачи 19 Заключение 22 Литература 23 Чертеж детали  Чертеж заготовки  3. Выбор заготовкиТипоразмеры заготовки при обработке заданной детали выбираем исходя из следующих положений: Припуск на обработку зависит от вида обработки. При окончательная обработке припуск выбираем от 2 до 3 мм, принимаем 2 мм. Заданием задана цилиндрическая отливка, материал СЧ-5. Размера заготовки  Объем заготовки:  Масса заготовки:  Потери при прокате Длина торцового обрезка:  d – диаметр прутка, мм  Принимаем  Ширина режущей части при разрезке заготовки Ø69 – 3 мм Некратность в зависимости от длины проката определяется:   Число заготовок изготовляемых из принятой длины отливки:  Общие потери материала (%), при изготовлении детали из отливки:     4. Выбор инструмента 4.1. Режущий инструмент Обработку поверхности проводим в два прохода (чистовое и черновое). Материал пластинки из твердого сплава: Для чернового точения – Т5К10. Для чистового точения – Т5К6. Назначение размеров резца: Для станка 1К62 с высотой центров 200 мм размеры сечения державки резца принимаем НхВ=25х16 мм. Геометрические размеры резцов:  , ,  , ,  , ,  , ,  , , , ,  Для обработки хрупких материалов ( чугун, бронза и др.) применяют материалы группы ВК - ВК3, ВК6, ВК8 и др. 4.2. Измерительный инструмент. На применение измерительного инструмента большое влияние оказывает точность размеров обрабатываемой детали. Как правило, при токарной обработке точность размеров находиться в пределах 0,05 - 0,1 мм. Поэтому, вполне достаточно применение штангенциркуля ШЦ-1 - 0-125 с ценой деления 0,1 мм и штангенциркуля ШЦ-II -0-160 с ценой деления 0,05 мм. 5. Выбор крепежного приспособления и способа крепленияОбрабатываемая заготовка крепится на станке при помощи приспособлений. Большое значение при выборе приспособлений являются размеры детали и серийность производства. В зависимости от соотношения длины детали к ее диаметру различают несколько способов крепления ее на станке. Длина установки (базовая длина) заготовки выбирается по следующей формуле: Lуст = Lдет + Hотр + 15 (мм); где Lдет - длина детали, мм; Нотр - размер на отрезание детали, мм; Lуст = 80 + 4 + 15=96(мм). т.к.отношение L/D=96/69=1,39 < 4 то, крепление производится только в патроне токарного станка. 6. Расчет режимов резания 6.1 Подрезка торца Длина по рабочему чертежу 69 Материал детали: СЧ-5. Шероховатость поверхности Rz 40. Общий припуск на обработку 3 мм. Длина заготовки  Длина детали после обработки 89 мм. Длина обрабатываемой поверхности 2мм. Требуемая шероховатость поверхности Rz 40. Станок 1К62. Обработку поверхности проводим в два прохода (чистовое и черновое). Материал пластинки из твердого сплава: Для чистового точения – Т5К6. Назначение размеров резца: Для станка 1К62 с высотой центров 200 мм размеры сечения державки резца принимаем НхВ=25х16 мм. Геометрические размеры резцов:  , ,  , ,  , , Назначение режимов резания Глубину резания при черновом точении принимаем t=2 мм. Назначение величины подачи При чистовом точении подачу выбираем в зависимости от обработки материала, диаметра заготовки и глубины резания.  Определение скорости резания Скорость резания:  , где , где коэффициент, зависящий от условий обработки коэффициент, зависящий от условий обработки  −стойкость резца, (минимально принимаем Т1=Т2=60 мин); −стойкость резца, (минимально принимаем Т1=Т2=60 мин); , m – показатели степени, , m – показатели степени, , m1=0,20 , m1=0,20 – Общий поправочный коэффициент, – Общий поправочный коэффициент,      Скорость резания равна:  м/мин м/минЧастота вращения шпинделя, об/мин по расчетам скорости резания:  Уточняем частоту вращения шпинделя по паспорту станка. Для чистовой обработки 24 ступень, n1=2000  Проверка выбранного режима резания Проверка по мощности привода шпинделя станка. Мощность затрачиваемая на резание Nр, должна быть меньше или равна мощности на шпинделе Nшп.   - мощность двигателя токарного станка 1К62, 10 кВт - мощность двигателя токарного станка 1К62, 10 кВт -кпд привода токарного станка, -кпд привода токарного станка,  Мощность резания:   -сила резания, Н -сила резания, Н -фактическая скорость резания, м/мин -фактическая скорость резания, м/минДля определения мощности резания определяем силу резания при черновой обработки. Сила резания при точении:  Ср-коэффициент учитывающий свойства обрабатываемого материала, материала режущей части резца. А также условия обработки Ср=92 Показатели степени для чернового точения:  , n=0. , n=0. – Общий поправочный коэффициент, – Общий поправочный коэффициент,     Таким образом сила резания при точении равна:   Условие выполнено. Осевая сила Рх которая оказывает непосредственное влияние на прочность механизма продольной подачи станка, должна быть меньше или равна наибольшего усилия, допускаемого механизмом продольной подачи станка: Рх ≤ Рхдоп где Рх– осевая сила резания, Н, принимаем Рх= 0,4Рz; Рхдоп –наибольшее усилие, допускаемое механизмом продольной подачи станка, Н. По паспортным данным станка 1К62 наибольшее усилие, допускаемое механизмом продольной подачи станка, равно 3600 Н. Осевая сила Рх= 0,4·51,03 = 20,4 Н. Так как (20,4< 3600 Н), выбранный режим резания удовлетворяет условию прочности механизма продольной подачи станка. Проверка по прочности державки резца. Условие по прочности державки резца выражается следующей формулой: σизг≤ [σизг], где σизг– наибольшее напряжение в теле резца, зависящее от воспринимаемой нагрузки, материала тела резца и размеров поперечного сечения, МПа;  где  – изгибающий момент, Нм; – изгибающий момент, Нм;  – сила резания, Н; – сила резания, Н; l – вылет резца из резцедержателя, принимаем l = 1,5Н; H – высота державки резца, мм,Н = 25 мм; W – осевой момент сопротивления или момент сопротивления при изгибе, м3. Для прямоугольного сечения W = BH2/6. [σизг], – допустимое напряжение для державки резца, для стали У7, 45 – = 200–250 МПа. Принимаем [σизг]=200МПа. Тогда напряжение в теле резца определяется по формуле:  Условие по прочности державки резца σизг≤ [σизг], удовлетворяется, так как 1,22< 200 МПа. Проверка по прочности пластинки твердого сплава резца. Условие прочности пластинки твердого сплава резца выражается следующей формулой: Рz ≤ [Рz], где Рz– фактическая сила резания, Н, Рz= 51,03 Н; [Рz]– величина силы резания, допускаемая по прочности пластинок твердого сплава в зависимости от их толщины в мм. Толщину пластинки твердого сплава следует брать не менее 4 мм. [Рz]=7200Н. 51,03 ≤ 7200 Условие выполнено. Основное технологическое время на обработку То рассчитывается для всех проходов. При точении фасок ее принимают от 5 до 10 сек.  , (мин); , (мин); где L - расчетная длина обработки поверхности, мм; nст- частота вращения заготовки, об/мин; Sст - подача, мм/об; i - количество проходов. При черновой обработке расчетная длина обработки при точении, мм, L = 69+2,02+0.42=71,44 , (мм); где l - длина детали (чертежный размер),мм. При подрезке торца и отрезании это диаметр обрабатываемой поверхности; l1 - величина врезания инструмента, мм; l2 - величина перебега инструмента, мм; l1 = t * ctg =2*ctg45=2,02 ,(мм) l2 = (2-3) Sc=2*0.21=0.42 (мм) - главный угол в плане, град.  6.2 Числовое обтачивание  Диаметр вала по рабочему чертежу  Материал детали: СЧ-5. Шероховатость поверхности Rz40. Общий припуск на обработку 4мм. Диаметр заготовки  Диаметр детали после обработки 65 мм. Длина обрабатываемой поверхности 82мм. Требуемая шероховатость поверхности Rz40. Станок 1К62. Выбор токарного резца Обработку поверхности проводим в два прохода (чистовое и черновое). Материал пластинки из твердого сплава: Для чернового точения – Т5К10. Для чистового точения – Т5К6. Назначение размеров резца: Для станка 1К62 с высотой центров 200 мм размеры сечения державки резца принимаем НхВ=25х16 мм. Геометрические размеры резцов:  , ,  , ,  , ,  , ,  , , , ,  Назначение режимов резания Глубину резания при чистовом точении принимаем t=2 мм. Назначение величины подачи При чистовом точении подачу выбираем  Выбранные подачи уточняем по паспортным данным станка 1К62. Назначаем подачи:  Определение скорости резания Скорость резания:  , где , где коэффициент, зависящий от условий обработки коэффициент, зависящий от условий обработки   −стойкость резца, (минимально принимаем Т1=Т2=60 мин); −стойкость резца, (минимально принимаем Т1=Т2=60 мин); , m – показатели степени, , m – показатели степени, , m1=0,20 , m1=0,20 – Общий поправочный коэффициент, – Общий поправочный коэффициент,      Скорость резания равна:  м/мин м/минЧастота вращения шпинделя, об/мин по расчетам скорости резания:  Уточняем частоту вращения шпинделя по паспорту станка. Для чистовой обработки 24 ступень, n2=2000  Проверка выбранного режима резания Проверка по мощности привода шпинделя станка. Мощность затрачиваемая на резание Nр, должна быть меньше или равна мощности на шпинделе Nшп.   - мощность двигателя токарного станка 1К62, 10 кВт - мощность двигателя токарного станка 1К62, 10 кВт -кпд привода токарного станка, -кпд привода токарного станка,  Мощность резания:   -сила резания, Н -сила резания, Н -фактическая скорость резания, м/мин -фактическая скорость резания, м/минДля определения мощности резания определяем силу резания при черновой обработки. Сила резания при точении:  Ср-коэффициент учитывающий свойства обрабатываемого материала, материала режущей части резца. А также условия обработки Ср=92 Показатели степени для чистового точения:  , n=0. , n=0. – Общий поправочный коэффициент, – Общий поправочный коэффициент,     Таким образом сила резания при точении равна:   Условие выполнено. Осевая сила Рх которая оказывает непосредственное влияние на прочность механизма продольной подачи станка, должна быть меньше или равна наибольшего усилия, допускаемого механизмом продольной подачи станка: Рх ≤ Рхдоп где Рх– осевая сила резания, Н, принимаем Рх= 0,4Рz; Рхдоп –наибольшее усилие, допускаемое механизмом продольной подачи станка, Н. По паспортным данным станка 1К62 наибольшее усилие, допускаемое механизмом продольной подачи станка, равно 3600 Н. Осевая сила Рх= 0,4·408= 163,2 Н. Так как (163,2< 3600 Н), выбранный режим резания удовлетворяет условию прочности механизма продольной подачи станка. Проверка по прочности державки резца. Условие по прочности державки резца выражается следующей формулой: σизг≤ [σизг], где σизг– наибольшее напряжение в теле резца, зависящее от воспринимаемой нагрузки, материала тела резца и размеров поперечного сечения, МПа;  где  – изгибающий момент, Нм; – изгибающий момент, Нм;  – сила резания, Н; – сила резания, Н; l – вылет резца из резцедержателя, принимаем l = 1,5Н; H – высота державки резца, мм,Н = 25 мм; W – осевой момент сопротивления или момент сопротивления при изгибе, м3. Для прямоугольного сечения W = BH2/6. [σизг], – допустимое напряжение для державки резца, для стали У7, 45 – = 200–250 МПа. Принимаем [σизг]=200МПа. Тогда напряжение в теле резца определяется по формуле:  Условие по прочности державки резца σизг≤ [σизг], удовлетворяется, так как 9,8< 200 МПа. Проверка по прочности пластинки твердого сплава резца. Условие прочности пластинки твердого сплава резца выражается следующей формулой: Рz ≤ [Рz], где Рz– фактическая сила резания, Н, Рz= 408 Н; [Рz]– величина силы резания, допускаемая по прочности пластинок твердого сплава в зависимости от их толщины в мм. Толщину пластинки твердого сплава следует брать не менее 4 мм. [Рz]=7200Н. 408 ≤ 7200 Условие выполнено. Основное технологическое время на обработку То рассчитывается для всех проходов. При точении фасок ее принимают от 5 до 10 сек.  , (мин); , (мин); где L - расчетная длина обработки поверхности, мм; nст- частота вращения заготовки, об/мин; Sст - подача, мм/об; i - количество проходов. При черновой обработке расчетная длина обработки при точении, мм, L = 82+2,02+0.42=84,44 , (мм); где l - длина детали (чертежный размер),мм. При подрезке торца и отрезании это диаметр обрабатываемой поверхности; l1 - величина врезания инструмента, мм; l2 - величина перебега инструмента, мм; l1 = t * ctg =2*ctg45=2,02 ,(мм) l2 = (2-3) Sc=2*0.21=0.42 (мм) - главный угол в плане, град.  Точение  (с диаметра 65 до 0) (с диаметра 65 до 0)Диаметр вала 65 Материал детали: СЧ-5. Шероховатость поверхности Rz40. Общий припуск на обработку 7,5мм. Диаметр заготовки  Диаметр детали после обработки 65 мм. Длина обрабатываемой поверхности 33мм. Требуемая шероховатость поверхности Rz40. Станок 1К62. Выбор токарного резца Обработку поверхности проводим в два прохода (чистовое и черновое). Материал пластинки из твердого сплава: Для чернового точения – Т5К10. Для чистового точения – Т5К6. Назначение размеров резца: Для станка 1К62 с высотой центров 200 мм размеры сечения державки резца принимаем НхВ=25х16 мм. Геометрические размеры резцов:  , ,  , ,  , ,  , ,  , , , ,  Назначение режимов резания Глубину резания при черновом точении принимаем t=6 мм. Глубину резания при чистовом точении принимаем t=1,5 мм. Назначение величины подачи При черновом точении подачу выбираем в зависимости от обработки материала, диаметра заготовки и глубины резания.  При чистовом точении подачу выбираем  Выбранные подачи уточняем по паспортным данным станка 1К62. Назначаем подачи:   Определение скорости резания Скорость резания:  , где , где коэффициент, зависящий от условий обработки коэффициент, зависящий от условий обработки   −стойкость резца, (минимально принимаем Т1=Т2=60 мин); −стойкость резца, (минимально принимаем Т1=Т2=60 мин); , m – показатели степени, , m – показатели степени, , m1=0,20 , m1=0,20 , m2=0,20 , m2=0,20 – Общий поправочный коэффициент, – Общий поправочный коэффициент,       Скорость резания равна:  м/мин м/мин м/мин м/минЧастота вращения шпинделя, об/мин по расчетам скорости резания:   Уточняем частоту вращения шпинделя по паспорту станка. Для черновой обработки 20 ступень, n1=800 Для чистовой обработки 24 ступень, n2=2000   Проверка выбранного режима резания Проверка по мощности привода шпинделя станка. Мощность затрачиваемая на резание Nр, должна быть меньше или равна мощности на шпинделе Nшп.   - мощность двигателя токарного станка 1К62, 10 кВт - мощность двигателя токарного станка 1К62, 10 кВт -кпд привода токарного станка, -кпд привода токарного станка,  Мощность резания:   -сила резания, Н -сила резания, Н -фактическая скорость резания, м/мин -фактическая скорость резания, м/минДля определения мощности резания определяем силу резания при черновой обработки. Сила резания при точении:  Ср-коэффициент учитывающий свойства обрабатываемого материала, материала режущей части резца. А также условия обработки Ср=92 Показатели степени для чернового точения:  , n=0. , n=0. – Общий поправочный коэффициент, – Общий поправочный коэффициент,     Таким образом сила резания при точении равна:   Условие выполнено. Осевая сила Рх которая оказывает непосредственное влияние на прочность механизма продольной подачи станка, должна быть меньше или равна наибольшего усилия, допускаемого механизмом продольной подачи станка: Рх ≤ Рхдоп где Рх– осевая сила резания, Н, принимаем Рх= 0,4Рz; Рхдоп –наибольшее усилие, допускаемое механизмом продольной подачи станка, Н. По паспортным данным станка 1К62 наибольшее усилие, допускаемое механизмом продольной подачи станка, равно 3600 Н. Осевая сила Рх= 0,4·1841= 736,4 Н. Так как (736,4< 3600 Н), выбранный режим резания удовлетворяет условию прочности механизма продольной подачи станка. Проверка по прочности державки резца. Условие по прочности державки резца выражается следующей формулой: σизг≤ [σизг], где σизг– наибольшее напряжение в теле резца, зависящее от воспринимаемой нагрузки, материала тела резца и размеров поперечного сечения, МПа;  где  – изгибающий момент, Нм; – изгибающий момент, Нм;  – сила резания, Н; – сила резания, Н; l – вылет резца из резцедержателя, принимаем l = 1,5Н; H – высота державки резца, мм,Н = 25 мм; W – осевой момент сопротивления или момент сопротивления при изгибе, м3. Для прямоугольного сечения W = BH2/6. [σизг], – допустимое напряжение для державки резца, для стали У7, 45 – = 200–250 МПа. Принимаем [σизг]=200МПа. Тогда напряжение в теле резца определяется по формуле:  Условие по прочности державки резца σизг≤ [σизг], удовлетворяется, так как 44,02< 200 МПа. Проверка по прочности пластинки твердого сплава резца. Условие прочности пластинки твердого сплава резца выражается следующей формулой: Рz ≤ [Рz], где Рz– фактическая сила резания, Н, Рz= 1841Н; [Рz]– величина силы резания, допускаемая по прочности пластинок твердого сплава в зависимости от их толщины в мм. Толщину пластинки твердого сплава следует брать не менее 4 мм. [Рz]=7200Н. 1841 ≤ 7200 Условие выполнено. Основное технологическое время на обработку То рассчитывается для всех проходов. При точении фасок ее принимают от 5 до 10 сек.  , (мин); , (мин); где L - расчетная длина обработки поверхности, мм; nст- частота вращения заготовки, об/мин; Sст - подача, мм/об; i - количество проходов. При черновой обработке расчетная длина обработки при точении, мм, L = 33+6.06+0.6=39.66 , (мм); где l - длина детали (чертежный размер),мм. При подрезке торца и отрезании это диаметр обрабатываемой поверхности; l1 - величина врезания инструмента, мм; l2 - величина перебега инструмента, мм; l1 = t * ctg =6*ctg45=6.06 ,(мм) l2 = (2-3) Sc=2*0.3=0.6 (мм) - главный угол в плане, град.  При чистовой обработке расчетная длина обработки при точении, мм, L = 33+6.06+0.42=39.48 , (мм); где l - длина детали (чертежный размер),мм. При подрезке торца и отрезании это диаметр обрабатываемой поверхности; l1 - величина врезания инструмента, мм; l2 - величина перебега инструмента, мм; l1 = t * ctg =6*ctg45=6.06 ,(мм) l2 = (2-3) Sc=2*0.21=0.42 (мм) - главный угол в плане, град.  6.5 Черновая и чистовая фрезеровка лыски Диаметр вала по рабочему чертежу  Материал детали: СЧ-5. Шероховатость поверхности Rz20. Общий припуск на обработку 15мм. Диаметр заготовки  Длина обрабатываемой поверхности 30мм. Требуемая шероховатость поверхности Rz20. Станок 6М82Г. Фреза трехсторонняя со вставными ножами из быстрорежущей стали 160х36, Z=16. Глубину резания при черновом точении принимаем t=7 мм. Глубину резания при чистовом точении принимаем t=1мм. Назначение величины подачи Выбранные подачи уточняем по паспортным данным станка 6М82Г. Назначаем подачи:   Расчетную скорость резания определяют по эмпирической формуле  , м/мин , м/мингде Кv - поправочный коэффициент, D - диаметр фрезы, мм; В - ширина фрезерования, мм; Z - количество зубьев фрезы Поправочный коэффициент Kv = Kmv*Kиv*Knv      Значения Cv=2,6, qv=0,7, Xv=0,5, Yv=0,6, Иv=0,3, v=0,3, mv=0,3  м/мин м/мин м/мин м/мин м/мин м/минРасчетная частота вращения шпинделя станка  , (об/мин); , (об/мин);   Для черновой обработки 20 ступень, n1=800 Для чистовой обработки 24 ступень, n2=2000 Полученное значение расчетной частоты вращения шпинделя сравнивают с имеющимися на металлорежущем станке и принимают ближайшее минимальное: nст < nр.    При определении подачи следует помнить, что при фрезеровании различают три вида подач: Sм - подача в минуту ,м/мин; S0 - подача на оборот, мм/об; Sz - подача на один зуб фрезы , мм/зуб. Расчетную минутную подачу определяют по формуле Sмр = S0 * nст = Sz * Z * ncт , (м/мин); где nст - фактическая частота вращения шпинделя, об/мин; Z - число зубьев фрезы. Sмр =0,3 * 16 * 800=3840 м/мин Фактическая скорость резания, м/мин,  Сила резания Рz = 10 Cp* tXp * SzYp* BИр * Z * Dqp * Kp, МПа. Значения коэффициента Кp = Кмр=0,88 для стали и чугуна приведены в табл.6., а значения коэффициентов Ср=70, Xр=1,14, Yр=0,7, Ир=0,9,qр=-1,14 приведены в таблице 14. Рz = 10 ∙70* 71,14 * 0,30,7* 300,9 * 16 * 160-1,14* 0,88=646МПа Для определения возможности осуществления на выбранном станке принятых режимов резания необходимо сравнить значение силы подачи с силой, допускаемой механизмом подачи станка (см. приложение). Для цилиндрической фрезы Рх = (l - 1.2)Pz=1,2*646 МПа. Эффективная мощность на шпинделе станка считается самого нагруженного перехода  , (кВт); , (кВт);  Потребная мощность на шпинделе станка  , (кВт) , (кВт)где ст - КПД станка (см. приложение).  Коэффициент использования станка по мощности  , ,где Nст - мощность главного электродвигателя.  Основное технологическое время:  , (мин); , (мин); где L - расчетная длина обрабатываемой поверхности, мм. L = l + l1+ l2=30, (мм); где l - действительная длина обрабатываемой поверхности (чертежный размер),мм; 11 - величина врезания, мм; 12 - величина перебега, мм; Sмст - минутная подача по паспорту станка, мм/мин; i - количество проходов.  , (мин) , (мин)ЗаключениеВ соответствии с исходными данными был разработан технологический процесс механической обработкой. На основании расчетов были выбраны типы станков, которые необходимы для производства детали в соответствии с данным вариантом. Для всех типов станков рассчитана подача, скорость резания, частота вращения шпинделя и основное время. Литература1. Материаловедение и технология конструкционных материалов для железнодорожной техники. Н.Н. Воронин и др. 2004, М.: Маршрут. 2. Материаловедение и технология металлов. Г.П. Фетисов и др. 2007, М.: Высшая школа 3. Материаловедение и технология материалов. Е.Г. Зарембо 2005, 4. Краткий справочник металлиста. М./Машиностроение, 1987. |