Цикл строительства скважины. Содержание основных этапов. Баланс времени строительства скважины, значение его в процессе бурения.. нормальные ответы на вопросы. 1. Цикл строительства скважины. Содержание основных этапов. Баланс времени строительства скважины, значение его в процессе бурения. Цикл строительства скважины

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

1. Цикл строительства скважины. Содержание основных этапов. Баланс времени строительства скважины, значение его в процессе бурения. Цикл строительства скважины: 1. Подготовка площадки (примерно 1 месяц) В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку. 2. Сборка буровой установки Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой. 3. Подготовительные работы к бурению (для нефтяных скважин обязательно делается обваловка для предотвращения растекания нефти) (примерно 3 суток) Подготовка к бурению включает в себя устройство направления и пробный пуск буровой установки. 4. Бурение и крепление скважины обсадными трубами (примерно 25 суток) Крепление скважины осуществляют обсадными трубами и тампонированием затрубного пространства. Целью тампонажа является разобщение продуктивных пластов. 5. Испытания в обсажанном пласте 6. Интенсификация притока (примерно 20 суток) Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтоб проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти газа продуктивные пласты вскрывают вторично перфорационным способом. После этого скважину осваивают, т. е. вызывают приток в нее нефти и газа, для чего уменьшают давление бурового раствора на забой (заменой бурового раствора или поршневанием (свабированием) —снижением уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба)) 7. Ликвидация скважины (примерно 4,8 суток) 8. Рекультивация Баланс календарного времени включает в себя следующие элементы: 1. Производительное время бурения tпр, в том числе: - время на проходку — tм — механическое бурение, tсп — спускоподъемные работы; - время на подготовительно-вспомогательные работы (смена долота, приготовление глинистого раствора и т.д.) tпвр; - время на крепление скважины (спуск обсадной колонны и ее цементирование) tкр. tпр = tм + tсп + tпвр + tкр 2. Время на ремонтные работы (проведение профилактики оборудования, устранение неисправностей, возникающих в период бурения и крепления скважины) tрем.

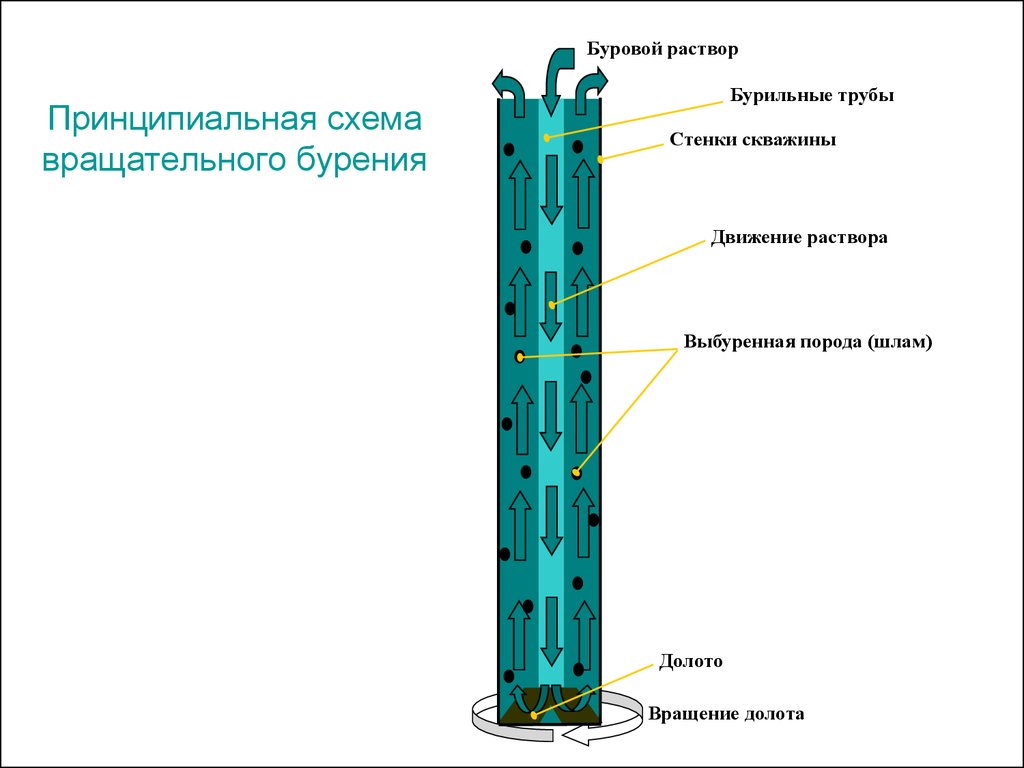

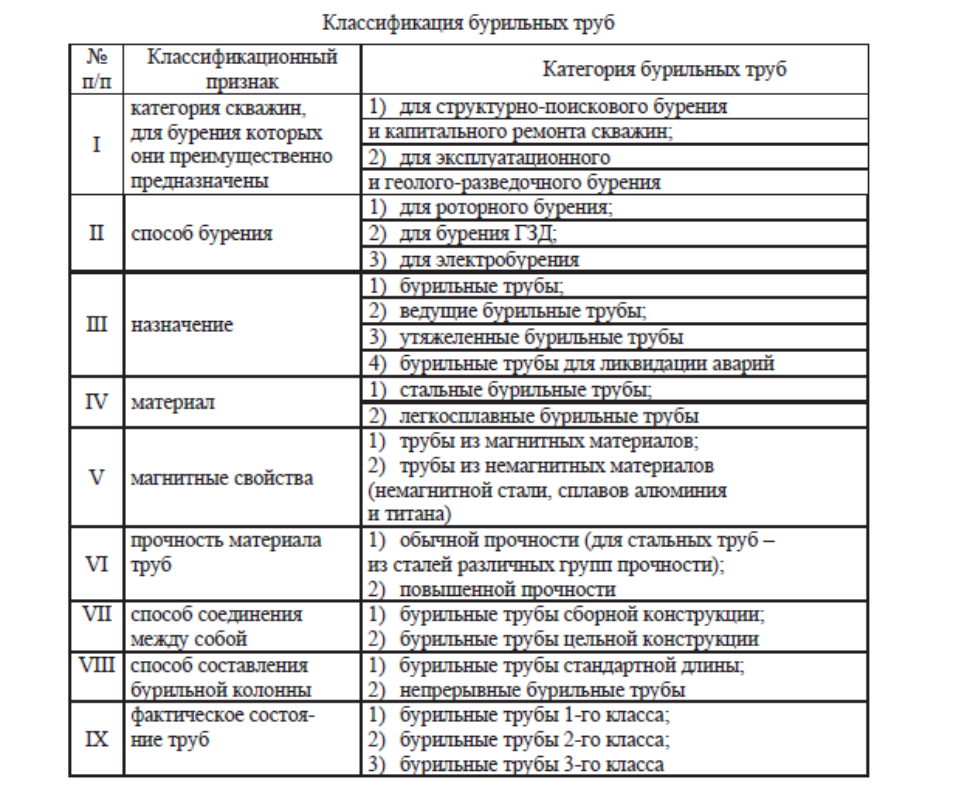

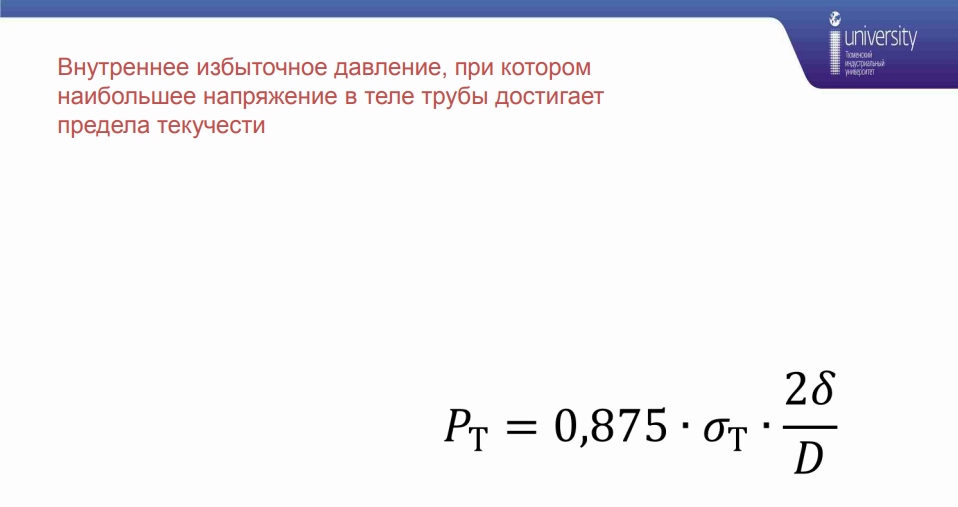

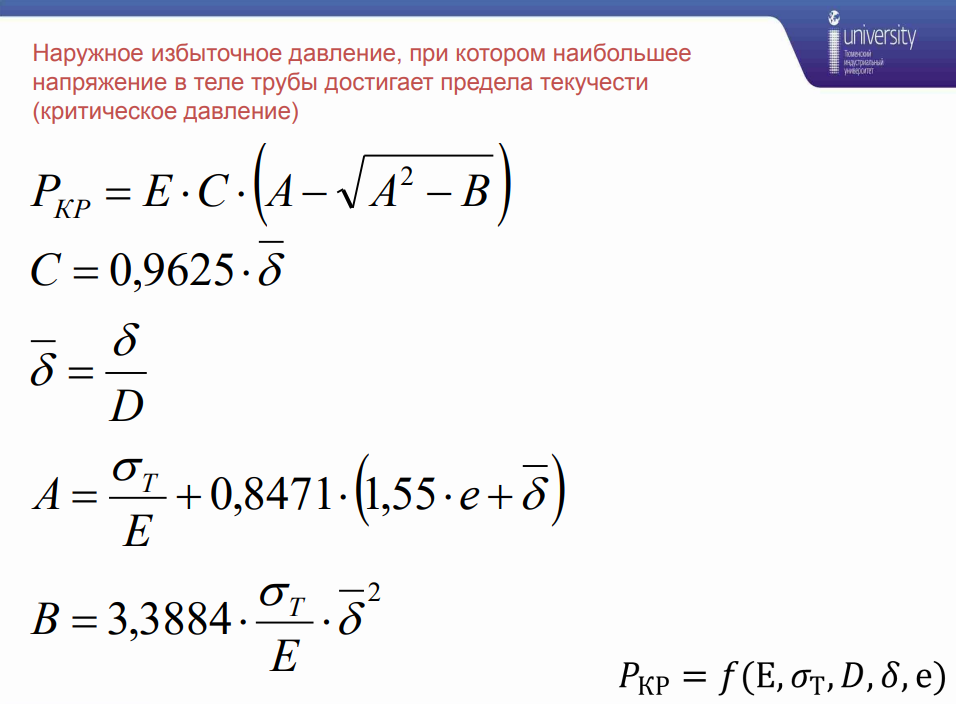

3. Время на ликвидацию осложнений, возникающих в стволе скважины по геологическим причинам, tос. 4. Непроизводительное время tH, включающее в себя: - время на ликвидацию аварий tа; - потери времени из-за простоев по организационно-техническим причинам tп. Баланс календарного времени бурения и крепления имеет следующий вид: Тб.к = tм + tсп + tпвр + tкр + tрем + tос + tа + tп Баланс календарного времени и его отдельные элементы служат основой определения различных скоростей бурения, определяющих темпы строительства скважины. 2. Геолого-технический наряд на бурение скважины, роль в бурении, содержание документа. ГТН – основной проектный документ на бурение скважины скважины, определяющий подробный прогноз геологической характеристики разреза, обязательный комплекс геологических и геофизических исследований, технологию бурения и исследований и качество помывочной жидкости, конструкцию скважины, интервалы опробования и перфорации. Состоит из двух частей: геологическая (пласты, свиты, давления, типы пород, температура на забое, возможные усложнения) и технико-технологическая (технология бурения, тип долота, тип забойного двигателя, перепады давления в насосе, тип бурового раствора). ГТН делают буровики. 3. Классификация способов бурения скважин. Принципиальная схема вращательного бурения. Способы бурения классифицируют по: 1. По способу разрушения горной породы 2. Типу породоразрущающего элемента 3. Виду передачи энергии долоту 4. Взаимному положению устьев Классификация по способу разрушения гп: 1. Механический 1.1 Вращательное 1.1.1 Роторное (вся колонна) 1.1.2 Забойный двигатель (только долото) 1.2 Ударное 2. Гидромеханический 3. Огневой 4. Взрывной 5. Электрогидродинамический  4. Спуско-подъемные операции, роль в бурении, основное используемое оборудование. Спуско-подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу. Бурильные трубы с помощью элеватора и лебедки поднимают над полом вышки. Элеватор представляет собой устройство типа хомута, которое защелкивается на трубе, что позволяет поднимать бурильную колонну из скважины. ТАЛЕВЫЙ БЛОК 5. Основные технико-экономические показатели бурения. 1. нормативная продолжительность цикла строительства скважины 2. продолжительность бурения и крепления скважины, отражаемая в нормативной карте 3. скорость бурения 4. себестоимость строительства скважины 5. стоимость 1 м проходки Стоимость проходки 1 м выработки по участку складывается из заработной платы, стоимости материалов, энергии и амортизационных отчислений 6. расход металла и цемента на 1 м проходки 6. Классификация бурильных труб. В настоящее время официальной классификации бурильных труб, принятой в трубной отрасли, нет. Классификация по какому-либо единому признаку в данном случае затруднительна, она может быть произведена лишь по преобладающему признаку.  7. Стальные бурильные трубы. Основные типы, конструктивные особенности. Бурильные трубы (б.т.) составляют основную часть бурильной колонны. Они обеспечивают протяженность бурильной колонны как непрерывной системы для регулирования нагрузки на долото, подвода к нему мощности и подачи циркуляционного агента к забою. По конструктивному исполнению стальные бурильные трубы сборной конструкции изготовляются следующих типов: с высаженными внутрь концами (В); с высаженными наружу концами (Н); с высаженными внутрь концами и коническими стабилизирующими поясками (ВК); с высаженными наружу концами и коническими стабилизирующими поясками (НК). 8. Легкосплавные бурильные трубы. Область применения. Недостатки и преимущества их применения. ЛБТ изготовляются из сплава алюминия, имеющего кратно меньшую плотность в сравнении со стальными трубами и почти в три раза меньший вес в воздухе. Это отношение становится еще больше в среде бурового раствора и увеличивается с увеличением его плотности. Поэтому предельная глубина их спуска в 3–4 раза больше, чем стальных труб. В нашей стране ЛБТ впервые появились в 70-х годах прошлого столетия, и основной целью их создания было ускорить СПО при той же характеристике грузоподъемного оборудования буровой установки. В настоящее время ЛБТ широко применяются в эксплуатационном бурении. Иногда применяют комбинированную бурильную колонну, устанавливая ЛБТ над СБТ или в средней ее части. Это также позволяет значительно уменьшить общий вес и увеличить предельную глубину спуска бурильной колонны. ЛБТ нашли применение также в разведочном, структурно-поисковом бурении, при капитальном ремонте скважин, а в последнее время – при бурении скважин с горизонтальными окончаниями – низкая плотность материала ЛБТ обусловливает кратно меньшую силу прижатия труб к стенкам наклонной скважины; этот эффект усиливается с увеличением зенитного угла скважины; – алюминиевый сплав имеет почти в три раза меньший модуль упругости, легче деформируется, поэтому сила прижатия, обусловленная упругостью труб, меньше, чем при использовании стальных труб; – ЛБТ изготовляются методом прямого гидравлического прессования, что позволяет получать любую конфигурацию наружной и внутренней поверхности труб; – ЛБТ имеют более гладкую внутреннюю и наружную поверхности и создают примерно на 20 % меньшие гидросопротивления течению бурового раствора; – материал ЛБТ является немагнитным, что позволяет проводить измерения магнитометрическими инклинометрами через бурильную колонну; – ЛБТ легко разбуриваются буровым долотом, что очень важно при ликвидации прихваченной колонны, составленной из ЛБТ. Все перечисленные особенности относятся к положительным свойствам ЛБТ. Однако им присущи и некоторые отрицательные свойства, такие как: – из-за низкой твердости материала износ ЛБТ происходит интенсивнее; – алюминиевые сплавы менее стойки к химическому воздействию; – алюминиевые сплавы менее термостойки. Так, уже при температуре 150 °С предел текучести и пластические свойства сплава начинают падать. 9. Ведущие бурильные трубы. Основные типы, конструктивные особенности. Переводники к бурильным трубам. Ведущие бурильные трубы – ВТ предназначены для передачи крутящего момента от ротора к долоту или, напротив, восприятия дошедшего до устья реактивного момента забойного двигателя к ротору через бурильную колонну при одновременной подаче последней к забою в процессе бурения или при проработке ствола скважины. ВТ снабжены концентрически расположенным осевым каналом для прохода жидкости могут иметь по наружному сечению квадратную, шестигранную или крестообразную форму. В глубоком эксплуатационном бурении на нефть и газ применяются ведущие трубы квадратного (снаружи) сечения, в связи с чем среде буровиков широко распространен термин «квадрат». По конструктивному исполнению ВТ выпускаются в двух вариантах: сборной и цельной конструкции. Наибольшее распространение получили ВТ сборной конструкции квадратного сечения с внутренним цилиндрическим каналом Ведущие трубы изготовляются из стали групп прочности Д и К, а переводники к ним – из стали марки 40ХН. Переводники представляют собой короткие толстостенные патрубки, снабженные резьбами (за небольшим исключением – замковыми), и служат для соединения частей или отдельных элементов бурильной колонны. Переводники подразделяются на несколько типов: – переходные и предохранительные – П; – ниппельные – Н; – муфтовые – М. Переходные переводники применяются для соединения отдельных частей и деталей бурильной колонны, оканчивающихся замковыми резьбами различного типа и размера, а также для присоединения к бурильной колонне забойных двигателей и различного рода забойных устройств, приборов и приспособлений. Аналогичную конструкцию и обозначение имеют также предохранительные переводники, применяющиеся для защиты резьбовых соединений какого-либо элемента бурильной колонны (например, турбобура, ведущей трубы) от износа. Однако замковая резьба на муфте и ниппеле предохранительного переводника, в отличие от переходного, выполняется одного и того же типоразмера. 10. Утяжеленные бурильные трубы. Основные типы, конструктивные особенности. Область их применения. Утяжеленная бурильная труба (УБТ) - завершает колонну (внизу), имеет высокую плотность сплава (группы Л, М/G105, S135) и большую толщину стенки для передачи максимальной нагрузки или ударной силы при бурении. Утяжеленные бурильные трубы применяют для создания нагрузки на долото и повышения устойчивости нижней части бурильной колонны. Общее число таких труб в компоновке бурильной колонны определяется максимальной нагрузкой на долото плюс 25% от последней. УБТ представляет собой толстостенные бурильные трубы; изготавливаются двух типов: гладкие по всей длине и с конусной проточкой для захвата и удержания колонны в клиньях. Длина их 6, 8 и 12 м. В комплект УБТ входят одна наддолотная труба с внутренней замковой резьбой на обоих концах и несколько промежуточных, имеющих на верхнем конце внутреннюю замковую резьбу, а на нижнем - наружную. 11.Назначение и функции бурильной колонны. Бурильная колонна – связующее звено между долотом, работающим на забое скважины, или каким–либо участком скважины и наземным оборудованием. Это звено является сложной динамической системой, применяя которую осуществляют углубление скважины и управляют динамикой работы забойных двигателей и долот, управляют динамическими процессами в потоке промывочной жидкости. Функции бурильной колонны: При роторном бурении: весом колонны создается осевая нагрузка на забой скважины и на долото; передается вращающий момент (Мвр) от ротора долоту, причем постоянно в процессе углубления скважины; подается циркуляционный агент для очистки забоя скважины от выбуренной или обвалившейся породы, а также для охлаждения элементов бурильного инструмента, в первую очередь, долота; осуществляются ловильные работы при аварийной ситуации с бурильным инструментом; устанавливаются отклоняющие устройства для искривления оси скважины в заданном направлении; на бурильных трубах опускают испытатели пластов или опробователи, нижние секции обсадных колонн (при ступенчатом цементировании скважины) и хвостовики обсадных колонн; устанавливают цементные мосты в скважине. При бурении с ГЗД выполняются все перечисленные функции, но бурильная колонна вращается периодически, а постоянно колонна воспринимает реактивный момент забойного двигателя. Кроме того, по внутреннему каналу колонны подается энергия потока жидкости для работы ГЗД. При электробурении внутри бурильной колонны секциями монтируется электрокабель, по которому к электробуру подается энергия. При всех способах бурения колонна прямо или косвенно является каналом связи с забоем, при этом осуществляется: механическая связь путем разгрузки части веса колонны на забой и изменения осевых усилий в бурильном инструменте, а также связь по потоку жидкости, движущейся в канале колонны (посылаются импульсы давления, пропорциональные величине какого-нибудь параметра, и улавливаются на 5 устье или забое скважины); связь по электрокабелю (постоянная при электробурении или периодическая); связь, основанная на регистрации параметров вибраций, распространяющихся по колонне или столбу промывочной жидкости (используются импульсы вибраций как технологически обусловленные, так и искусственно наведенные колебания). 12. Условия и особенности работы бурильной колонны. Виды нагрузок, действующих на бурильную колонну. Различные участки бурильной колонны одновременно или в разные моменты времени, в зависимости от вида выполняемых в скважине работ, подвергаются нагрузкам, действующим в различных сочетаниях, таких как: растягивающие и сжимающие нагрузки, обусловленные собственным весом колонны и силами трения; дополнительные растягивающие нагрузки, вызываемые перепадами потерями давления в элементах циркуляционной системы; внутреннее избыточное давление, создающее разрывающие усилия; наружное избыточное давление, стремящееся смять бурильные трубы; изгибающие моменты, обусловленные искривленностью отдельных участков скважины и/или продольным изгибом из-за потери устойчивости труб; крутящий момент при бурении с постоянным или кратковременнопериодическим вращением бурильной колонны или реактивный момент при бурении без вращения труб; радиальные (сминающие) усилия при зажиме труб в клиновых захватах. Условия работы бурильных труб и всех других элементов бурильной колонны в процессе бурения и СПО существенно различны. В процессе подъема бурильной колонны все элементы ее компоновки подвергаются действию растягивающих сил, которые обусловлены действием собственного веса колонны, сил трения, внутреннего избыточного давления и изгибающего момента. Наибольшие осевые растягивающие нагрузки при этом возникают в трубах, расположенных у устья скважины или в начале участка набора зенитного угла, либо в переходных сечениях составной бурильной колонны в начале ее подъема с промывкой после окончания бурения всей скважины или ее характерных участков. В процессе спуска бурильной колонны трубы обычно испытывают растягивающие нагрузки, но при больших силах сопротивления движению колонны (при больших конечных зенитных углах) ее нижняя часть на некоторой длине может испытывать также сжимающие нагрузки. В процессе бурения участки бурильной колонны, расположенные выше σ-нейтрального сечения (т.е. сечения, где нормальные напряжения отсутствуют), подвергаются растягивающим, а ниже него – сжимающим нагрузкам. В процессе выполнения любых видов работ в скважине любого профиля с вращением бурильной колонны в элементах последней возникает крутящий момент, наибольшие значения которого при бурении с вращением бурильных труб приходятся на трубы у устья скважины. При выполнении тех же работ без вращения труб на них передается реактивный момент, наибольшие значения которого испытывают трубы, расположенные непо-средственно над ЗД. В процессе бурения скважин с горизонтальными окончаниями (СГО) или боковых стволов (БС) наибольшие сжимающие напряжения возникают трубах, расположенных непосредственно под компоновкой УБТ (КУБТ). Общим и для процесса бурения, и для процесса подъема и/или спуска бурильной колонны с промывкой является то, что на бурильные трубы дополнительно действует гидравлическая нагрузка, обусловленная перепадами и потерями давления из-за гидросопротивлений в различных элементах бурильной колонны. 13.Элементы бурильного инструмента, их назначение. Принцип формирования осевого усилия на долото. 14. Типы конструкций бурильных труб. Расчет веса одного метра труб с учетом веса замков. До недавнего времени наравне с трубами цельной конструкции выпускались также трубы сборной конструкции различных типов: с высадкой внутрь, с высадкой наружу, снабженные трубными резьбами треугольного профиля, которые соединялись между собой при помощи бурильных замков типов ЗН, ЗШ, ЗУ, а также трубы с коническими стабилизирующими поясками и трапецеидальными резьбами, соединяемые при помощи замков типов ЗШК и ЗУК. Наличие большого количества резьбовых соединений бурильной колонне ( три резьбовых соединения – два на трубе и одно бурильном замке – вместо одного в трубах цельной конструкции) вызывало необходимость принятия дополнительных мер для их герметизации. 16. Группы прочности и материалы бурильных труб, их маркировка; расчет веса 1 м труб в жидкости. Для обозначения материала труб принят термин «группа прочности». Группа прочности стали – это условный индекс, введенный для упрощения обозначения прочностных характеристик стали. Например, в сталь группы прочности Д входит примерно 0,48 % углерода, 0,17…0,37 % кремния, 0,65…0,90 % марганца. Строгий химический состав ГОСТом не регламентируется, однако ограничивается содержание вредных примесей – серы и фосфора (не более 0,045 % каждой), которые обусловливают соответственно хладноломкость и красноломкость стали. Всего принято выделять шесть групп прочности стали: Д, Е, Л, М, Р, Т. Трубы всех групп прочности, кроме Л, изготовляют из легированных сталей, подвергают нормализации с отпуском; а трубы группы Л – из углеродистой стали, их подвергают закалке с отпуском. Замки к ним изготовляют из сталей марок 40ХН или 45, или (если прочность материала трубы выше прочности сталей 40ХН или 45) из того же материала, что и трубы. В любом случае прочность материала замка не должна уступать прочности материала трубы. 17. Виды напряжений, возникающих в бурильной колонне, их расчет (основные выражения). При бурении с забойными двигателями (турбобуром, электробуром) в верхней растянутой части колонны возникают напряжения растяжения Потерявшая в сжатой части устойчивость бурильная колонна от действия сжимающих сил испытывает также изгибающие напряжения Бурильная колонна испытывает касательные напряжения При вращении ротором бурильная колонна испытывает касательные напряжения, уменьшающиеся к долоту. При бурении с забойными двигателями бурильную колонну рассчитывают с учетом действия на нее только напряжений растяжения и сжатия. При роторном способе бурения, кроме напряжений растяжения и сжатия, при расчете бурильной колонны необходимо учитывать касательные напряжения т, возникающие в результате передачи вращающего момента бурильной колонной, и изгибающие напряжения, возникающие вследствие действия осевых и центробежных сил. Касательные напряжения, изменяющиеся по длине бурильной колонны от максимума в верхнем сечении колонны до минимума у долота, Изгибающие напряжения определяются в основном центробежными силами при незначительном влиянии на их значение сил собственного веса бурильной колонны. Влияние же вращающего момента на величину изгибающих напряжений незначительно и сводится главным образом к приданию бурильной колонне спиральной формы изгиба. 20. Выражение для расчета максимальной растягивающей нагрузки, действующей на верхнюю часть бурильного инструмента при подъеме его из скважины. 24. Наружные и внутренние избыточные давления действующие на бурильную колонну.   25. Прочность бурильной трубы зажатой в клиновом захвате. 26. Условия для безаварийной работы бурильной колонны в скважине. Условия работы бурильной колонны зависят от весьма разнообразных факторов, наиболее существенные из которых следующие: величина и характер действующих нагрузок; их сочетание определяет сложное напряженное состояние материала труб (некоторые из действующих нагрузок не поддаются определению с достаточной точностью); наличие мест концентрации напряжений (резьбовое соединение; сочленение элементов бурильной колонны различной жесткости, например замка с бурильной трубой, бурильной трубы с УБТ и т.п.); коррозионное воздействие среды, в которой находится бурильная колонна (рН среды, электрический потенциал, вредные примеси в буровом растворе, температура); коррозионное воздействие влечет ухудшение показателей прочности материала труб и других элементов бурильной колонны; абразивное воздействие на бурильную колонну стенок скважины и твердых частиц, находящихся в циркулирующем буровом растворе: оно приводит к износу элементов бурильной колонны и соответственно к изменению их конструктивных размеров, что, в свою очередь, обусловливает рост напряжений при неизменной действующей нагрузке; возникновение колебательных процессов и резонансных явлений в бурильной колонне. Величины и характер нагрузок, действующих на колонну, зависят от способа бурения, траектории и состояния скважины, применяемых режимов бурения, технического состояния наземного оборудования, оснащенности его средствами механизации, автоматизации и контроля, а также от квалификации бурового персонала. В процессе бурения бурильная колонна подвергается действию статических, динамических и переменных (в том числе циклических) нагрузок. Характер действующих нагрузок и их распределение по колонне в значительной степени определяются способом бурения. 27. Причины возникновения динамических составляющих нагрузок. Продольные колебания в бурильной колонне. При бурении с невращающейся поступательно движущейся колонной труб наиболее значимыми для характеристик ДС колебательными процессами являются продольные колебания бурильной колонны. Энергия забойного двигателя, затрачиваемая на динамическое вдавливание в породу опорных зубцов долота и на поддержание вынужденных продольных колебаний бурильной колонны, может регулироваться изменением типоразмера долота, его угловой скорости, динамической жесткости ударного участка бурильной колонны и осевой статической нагрузки на забой, а также динамическим регулятором. Экспериментальными исследованиями установлено, что наибольшие выступы и впадины поверхности забоя, а следовательно, и наиболее интенсивные продольные колебания бурильной колонны возникают при разбуривании весьма твердых пород. 28. Источники вибраций бурильного инструмента. Понятие о колебаниях бурильной колонны. • Характер работы забойного двигателя • Характер работы долота на забое (переменное сопротивление г. п. разрушению, обусловленное неоднородностью их прочности) • Неплавная подача бурового инструмента в процессе бурения • Взаимодействие колонны со стенками скважин • Пульсация давления жидкости при работе поршневых буровых насосов (периодичность подачи жидкости) При динамических нагрузках механические возмущения в любом элементе бурового инструмента, в массиве горной породы и в потоке промывочной жидкости вызывают упругие волны, распространяющиеся в возмущенной среде. Каждая волна несет потенциальную энергию деформации и кинетическую энергию движения 29. Влияние вибраций бурильного инструмента на параметры режима бурения. Основные методы борьбы с вибрацией бурильного инструмента. Схема и принцип действия забойного амортизатора. асчет Npп(мощности, расходуемые непосредственно на разрушение породы на забое скважины зубцами долота и частично струёй жидкости, выходящей из насадок долота), позволяет предварительно оценить эффективность разных способов бурения с разным оборудованием и резко сократить объем работ по выявлению лучшего способа бурения, без знаний динамики бурильного инструмента невозможно определить, как расходуется энергия, формируемая на устье скважины, что затрудняет эффективность управления процессом углубления скважин. Меняют форму колебаний, в первую очередь их амплитуду, различными путями: изменением технологии (режима) углубления скважин; путем включения в состав бурильного инструмента различных устройств. Заменяют тип буровых насосов Изменяют компоновку бурильного инструмента. Вводят в нижнюю часть бурильного инструмента калибраторы, центраторы и удлинители вала ГЗД). Таким образом меняют место опоры инструмента в скважине и зазор между ним и стенками скважины, т.е. изменяют амплитуду и форму колебаний. Размещают в компоновке бурильного инструмента (или в колонне) разделители, отражатели и амортизаторы (демпферы). Принцип действия амортизатора: амортизаторы устанавливаются под забойным двигателем, между долотом и его валом и между долотом и бурильной колонной при роторном бурении. Вращающий момент от вала двигателя передается через корпус амортизатора к его валу через узел 3 (рисунок 2.6), а осевые усилия от вала двигателя к валу амортизатора - через упругий элемент 5, в котором происходит перераспределение энергии вибраций 30. Понятие о режиме бурения и его параметрах. Способы бурения глубоких скважин. Определенное сочетание управляемых с устья скважины параметров режима бурения называют режимом бурения. В процессе углубления скважины можно изменять определенные параметры, которые принято называть параметрами режима бурения: осевая нагрузка на долото - G, условно разделяемая на динамическую и статическую составляющие; расход промывочной жидкости и параметры, характеризующие ее свойства; частота вращения долота (или бурильной колонны - для роторного бурения). Таким образом, используя соответствующий объем промысловой информации и применяя разные методы проектирования, можно запроектировать режим бурения скважины на инженерно-научном уровне. Выявив условия и цели бурения скважины, проанализировав имеющуюся информацию о процессах бурения скважин в данном районе или в районе с сопоставимыми условиями углубления скважин, выбирают метод проектирования режима бурения скважин. Причем можно принять один из методов проектирования режима за основной, а другой использовать как проверочный; кроме того режим бурения можно проектировать разными методами в интервалах пород по буримости. Перед проектированием режима бурения необходимо выбрать модели долота Способы бурения глубоких скважин: Использование забойных двигателей, турбобуров, электробуров 31. Методы проектирования режимов бурения. Статистический – при этом собирают информацию о показателях бурения и параметрах режима бурения, составляют статистическую выборку при однотипных условиях. Такую информацию обрабатывают статическим методами относительно интересующего нас параметра режима бурения. Недостатки: а) трудность в отборе необходимой информации (на буровых как правило заносят неверную информацию), б) данные по бурению скважин обрабатываются за прошедший период (трудно выдать рекомендуемые на перспективу, особенно если предвидится применение нового оборудования. Полуимперический – при этом применяют определенные выражения (формулы), часто полученные опытным путем, с несколькими коэффициентами, которые определяются опытным путем при специальных исследованиях. Такие коэффициенты надо постоянно обновлять в результате спец исследований, на что у производственников нет времени Таких коэффициентов существует до 2-х десятков. Формулы для этого способа получены из опыта роторного бурения. Попытки применить их к турбинному бурению неуспешны. Чаще всего применим при низкооборотном бурении. Аналитический – для этого метода получены формулы (с привлечением опыта бурения) и на их базе создана методика проектирования. При этом методе необходимо хорошо знать породы, слагающие разрез скважины. Используя данные для других месторождений для аналогичных пород можно определить их свойства (Pш, r, Кт, Ка, tк, mгп). Используя этот метод можно хорошо запроектировать режим и подобрать скважинное оборудование. 32. Основные методы выбора типа долота. В основу выбора типов долот, режимов их отработки положены: а) механические свойства пород (твердость, пластичность, абразивность и др.); б) литологический состав пород; в) интервалы отбора керна и характеристика отбираемых пород по трудности отбора керна (сыпучие, рыхлые, крепкие и т.д.); г) статистические показатели отработки долот по данной площади или соседним площадям. Режим бурения задается следующими параметрами: а) осевая нагрузка на долото; б) частота вращения долота; в) расход очистного агента (промывочной жидкости) в единицу времени. Осевая нагрузка на долото выбирается с учетом твердости породы, типа долота, его диаметра и технической возможности ее обеспечения. Проектная нагрузка на долото при бурении под направления, кондуктор не постоянная из-за малого веса бурильной колонны. Поэтому всю её по мере углубления скважины разгружают на долото, а в графе «нагрузка на долото» отмечают – «вес инструмента». Частота вращения долота зависит от способа бурения, осевой нагрузки на долото, типа забойного двигателя. По частоте вращения различают три режима работы, при бурении данной скважины будет использоваться низкооборотное бурение (менее 100 об/мин) роторным способом до глубины 20м, и в интервалах отбора керна; среднеоборотное бурение (от 100-450 об/мин) при разбуривании пород забойным двигателем и турбобуром. 33. Способы бурения глубоких скважин, основные их преимущества. Взаимосвязь режимных параметров при этих способах. При проведении скважины выполняются три основные операции: 1) разрушение горной породы на забое; 2) удаление разрушенной породы с забоя; 3) крепление стенок скважины. При вращательном бурении две первых, а иногда и все три операции совмещаются. Разрушение горной породы на забое является главной операцией, так как она характеризует скорость продвижения забоя скважины – механическую скорость проходки. Скважины бурят в самых различных геологических и климатических условиях глубиной от нескольких сот до нескольких тысяч метров. Поэтому существуют разные типы буровых установок, каждый из которых удовлетворяет требованиям, возникающим при бурении в определенных условиях. 35.Влияние расхода промывочной жидкости на показатели бурения скважины. Снижение Q в нормальных условиях бурения скважины ниже Qmin, при котором имеет место хорошая очистка забоя и скважины от выбуренных частиц породы, недопустимо в связи с тем, что при Q < Qmin призабойная часть скважины и забой своевременно не очищаются от шлама и начинается вторичное перемалывание шлама. Если же расход значительно (более 15%) ниже технологически необходимого (Qтн), то забойный двигатель типа ГЗД будет работать с меньшей, чем надо мощностью. Превышение Q свыше Qтн приводит к разрушению стенок скважины и к росту давления (Рдиф) на ее забое, что способствует снижению Vм и Нд. Изменением Q можно регулировать перепад давления (Рд) при движении жидкости в промывочном узле долота и скорость струи (Vи), выходящей из насадок долота. Меняя Рд, регулируют величину гидравлической нагрузки (Gг) на вал ГЗД и тем самым - осевую нагрузку (Тп) на осевую опору (пяту) ГЗД, т.е. изменяют его режим работы и выдаваемую им мощность и тем самым меняют Vм. 37.Влияние частоты вращения долота на показатели бурения скважины. С увеличением частоты вращения n возрастает число поражений забоя зубьями шарошечного долота в единицу времени, возрастает скорость соударения. Это обеспечивает рост механической скорости бурения. Но одновременно с этим увеличение n обеспечивает и снижение времени контакта tк, что снижает эффективность разрушения горных пород и, как следствие, механическую скорость. 39. Влияние свойств промывочной жидкости на процесс бурения скважины. 40. Устройство и принцип действия турбобура. 41.Энергетическая характеристика турбобура. Основные параметры и режимы. 42.Устройство и принцип работы винтового забойного двигателя. 43. Классификация винтовых забойных двигателей. Энергетическая характеристика. Винтовые забойные гидравлические двигатели подразделяются на сле- дующие типы [6]: − общего назначения; − для наклонно направленного и горизонтального бурения; − для отбора керна; − для ремонта скважин; − с разделённым потоком; − многомодульные. Энергетические параметры винтового гидравлического двигателя определяются его передаточным числом, перепадом давления и расходом рабочей жидкости. При постоянном расходе Q двигатель характеризуется изменением вращающего момента М от перепада давления Δр, частоты вращения п вала шпинделя, мощности N и к. п. д. η. 45.Винтовые забойные двигатели, их основные преимущества и недостатки в сравнении с другими способами бурения. Так как винтовые двигатели обладают высоким КПД и необходимой жесткостью винтовых зубьев, они могут быть неоднократно использованы для бурения скважин с одинаковой эффективностью проведения работ. Еще одна конструктивная особенность таких двигателей – наличие улучшенного охлаждения резиновой обкладки статора буровым раствором вследствие ее малой толщины. Это позволяет увеличить эксплуатационный срок службы механизма без потери его качественных и рабочих характеристик. Особенности данного инструмента для бурения позволяет получить: более высокий крутящий момент профилированного ВЗД, что дает возможность проводить максимально эффективное бурение; возможность более точно управлять траекторией ствола скважины; преимущество при сверлении горячих скважин за счет равномерной толщины резиновой обкладки статора. Винтовые забойные двигатели обладают рядом конструктивных преимуществ перед классическими турбобурами и позволяют проводить работы по устройству наклонно-направленных и горизонтальных скважин с максимальными показателями эффективности. Это также касается проведения работ на особо сложных участках, например, при бурении дополнительных стволов через отверстие в эксплуатационной колонне. В сравнении с турбобурами сопоставимые модели ВЗД обладают меньшим диаметром, реализуя при этом высокие силовые характеристики момента двигателя. Помимо этого также стоит отметить простоту конструкции двигательной секции ВЗД, сравнительно малую металлоемкость и низкие параметры износа за счет невысоких скоростей вращения. 47. Виды вращения бурильной колонны в скважине. Факторы, влияющие на вид вращения бурильной колонны. Предельный зенитный угол перехода вида вращения бурильной колонны. Виды вращения: A. Вокруг оси скважины со скольжением по стенке B. Вокруг оси скважины с обратным перекатыванием C. Вокруг своей прямолинейной или изогнутой оси D. В режиме беспорядочного биения Вид вращения труб определяется такими факторами, как: • Профиль скважины • Величина зенитного угла • Начальная изогнутость труб, несоосность резьбовых или сварных соединений элементов бурильной колонны • Состояние поверхности стенок скважины • Направление действия и характер приложения осевых сил к концам данного участка • Интенсивность распределенной нагрузки, определяемая массовой характеристикой труб • Изгибная жесткость труб • Частота вращения труб • Параметры бурового раствора Вращение растянутых труб вокруг оси скважины невозможно, если зенитный угол, а достигает предельного значения апр. |