|

|

Технологии фонтанной эксплуатации скважин. Оборудование устья скважины. Готовый. 1 Фонтанирование скважин под действием гидростатического напора

Введение

Эксплуатация нефтяных и газовых месторождений представляет собой процесс подъема нефти, газа или газожидкостной смеси на поверхность с помощью эксплуатационных скважин, а также поддержание оптимального режима их работы.

Существует несколько способов эксплуатации скважин: фонтанная, компрессорная и эксплуатация скважин штанговыми глубинными насосами.

Наиболее удобным и выгодным способом эксплуатации скважин является фонтанная эксплуатация. При этом способе эксплуатации подъем газожидкостной смеси от забоя на поверхность происходит под действием природной энергии. При фонтанной эксплуатации подъем газонефтяной смеси осуществляется по колонне насосно-компрессорных труб, которые спускают в скважину перед освоением. На устье монтируют фонтанную арматуру (соединение различных тройников, крестовин и запорных устройств), предназначенную для подвешивания колонны.

Компрессорную эксплуатацию скважин можно рассматривать как искусственное продолжение процесса фонтанирования. При этом способе к пластовому газу в скважину с поверхности подводится газ или воздух, сжатый на компрессорной станции. Если подводится газ, то способ эксплуатации называется газлифтным, если воздух – эирлифтным. Иногда в качестве рабочего агента применяется газ из газовых пластов высокого давления, который не требуется дополнительно сжимать в компрессорах. В этом случае способ эксплуатации называется бескомпрессорным газлифтом.

Наиболее распространенный способ добычи нефти – с помощью глубинных насосов. Различают штанговые и бесштанговые насосы. Глубинные штанговые насосы изготовляют двух видов: 1) трубные (невставные); 2) вставные.

1.1. Фонтанирование скважин под действием гидростатического напора.

Фонтанирование скважин обычно происходит на вновь открытых месторождениях нефти, когда запас пластовой энергии велик, т. е. давление на забоях скважин достаточно большое, чтобы преодолеть гидростатическое давление столба жидкости в скважине, противодавление на устье и давление, расходуемое на преодоление трения, связанное с движением этой жидкости. Общим обязательным условием для работы любой фонтанирующей скважины будет следующее основное равенство:

(1) (1)

где Рс — давление па забое скважины; Рг, Ртр, Ру— гидростатическое давление столба жидкости в скважине, рассчитанное по вертикали, потери давления на трение в НКТ и противодавление на устье, соответственно.

Различают два вида фонтанирования скважин:фонтанирование жидкости, не содержащей пузырьков газа,—артезианское фонтанирование;

фонтанирование жидкости, содержащей пузырьки газа, облегчающего фонтанирование— наиболее распространенный способ фонтанирования.

Артезианский способ встречается при добыче нефти редко, Он возможен при полном отсутствии растворенного газа в нефти и при забойном давлении, превышающем гидростатическое давление столба негазированной жидкости в скважине. При наличии растворенного газа в жидкости, который не выделяется благодаря давлению на устье, превышающему давление насыщения, и при давлении па забое, превышающем сумму двух давлений: гидростатического столба негазированной жидкости и давления на устье скважины.

Поскольку присутствие пузырьков свободного газа в жидкости уменьшает плотность последней и, следовательно, гидростатическое давление такого столба жидкости, то давление на забое скважины, необходимое для фонтанирования газированной жидкости, существенно меньше, чем при артезианском фонтанировании.

1.2.Артезианское фонтанирование

Теоретическое описание процесса артезианского фонтанирования практически не отличается от расчета движения однородной жидкости по трубе.

Давление на забое скважины Рспри фонтанировании определяется уравнением (1), в котором гидростатическое давление столба жидкости благодаря постоянству плотности жидкости определяются простым соотношением

(2) (2)

где  — средняя плотность жидкости в скважине; Н — расстояние по вертикали между забоем (обычно серединой интервала перфорации) и устьем скважины. Для наклонных скважин — средняя плотность жидкости в скважине; Н — расстояние по вертикали между забоем (обычно серединой интервала перфорации) и устьем скважины. Для наклонных скважин

где L — расстояние от забоя до устья вдоль оси наклонной скважины;  — средний зенитный угол кривизны скважины. — средний зенитный угол кривизны скважины.

Для наклонных скважин, имеющих на разных глубинах различный угол кривизны  , расстояние Н необходимо определять разделением глубины скважины на интервалы и суммированием проекций этих интервалов на вертикальную ось: , расстояние Н необходимо определять разделением глубины скважины на интервалы и суммированием проекций этих интервалов на вертикальную ось:

(3) (3)

где  — длина i-ro интервала; — длина i-ro интервала;  — угол кривизны — угол кривизны  -го интервала; п — число интервалов, на которое разбивается, общая глубина скважины. -го интервала; п — число интервалов, на которое разбивается, общая глубина скважины.

При движении жидкости по НКТ она охлаждается и ее плотность немного изменяется. Поэтому необходимо в расчетах принимать среднюю плотность

(4) (4)

где Рс, Ру — плотность жидкости при термодинамических условиях забоя и устья скважины, соответственно.

При фонтанировании обводненной нефтью плотность жидкости подсчитывается как средневзвешенная

(5) (5)

где n — доля воды в смеси (обводненность);  — плотность нефти и воды в условиях забоя (с) и устья (у) соответственно. Иногда в результате недостаточной скорости восходящего потока жидкости и оседания воды обводненность п вдоль ствола скважины бывает неодинаковой. Например, между забоем и башмаком НКТ в интервале, где жидкость движется по всему сечению обсадной колонны с малой скоростью, обводненность может быть больше. В таких случаях всю расчетную глубину скважины необходимо разбивать на соответствующие интервалы. Заметим, что погрешности в определении гидростатического давления существенно влияют на все результаты расчета, так как оно преобладает в общем балансе давлений и составляет 95—98 % от величины Рс. — плотность нефти и воды в условиях забоя (с) и устья (у) соответственно. Иногда в результате недостаточной скорости восходящего потока жидкости и оседания воды обводненность п вдоль ствола скважины бывает неодинаковой. Например, между забоем и башмаком НКТ в интервале, где жидкость движется по всему сечению обсадной колонны с малой скоростью, обводненность может быть больше. В таких случаях всю расчетную глубину скважины необходимо разбивать на соответствующие интервалы. Заметим, что погрешности в определении гидростатического давления существенно влияют на все результаты расчета, так как оно преобладает в общем балансе давлений и составляет 95—98 % от величины Рс.

Противодавление на устье скважины Руопределяется ее удаленностью от групповой замерной установки, давлением в этой установке или размером штуцера (местного сопротивления), обычно устанавливаемого на выкидной линии фонтанирующей скважины для регулирования ее дебита. При широко распространенных в настоящее время однотрубных, герметизированных системах нефтегазосбора давления на устье Рубывает большим, достигая иногда нескольких мегапаскалей.

1.3.Фонтанирование за счет энергии газа.

Это наиболее распространенный способ фонтанирования нефтяных скважин. Уже было отмечено, что при артезианском фонтанировании в фонтанных трубах движется негазированная жидкость (нефть), поэтому, чтобы преодолеть гидростатическое давление столба такой жидкости, забойное давление должно быть достаточно высоким.

При фонтанировании за счет энергии газа плотность столба ГЖС в фонтанных трубах мала, поэтому гидростатическое давление столба такой смеси будет меньше. Следовательно, и для фонтанирования скважины потребуется меньшее забойное давление. При движении жидкости по НКТ от забоя к устью давление уменьшается, и на некоторой высоте оно становится равным давлению насыщения Рнас, а выше — ниже давления насыщения. В зоне, где Р<Рнас, из нефти выделяется газ, причем этого газа становится тем больше, чем меньше давление, т. е. чем больше разница давлений  Таким образом, нефть при фонтанировании разгазируется в результате выделения из нее растворенного газа, перехода его в свободное состояние и образования ГЖС с плотностью, существенно меньшей плотности чистой нефти. В описанном случае фонтанирование будет происходить при давлении на забое скважины, превышающем давление насыщения (Рс>Рнас), и газ будет выделяться на некоторой высоте в НКТ. Таким образом, нефть при фонтанировании разгазируется в результате выделения из нее растворенного газа, перехода его в свободное состояние и образования ГЖС с плотностью, существенно меньшей плотности чистой нефти. В описанном случае фонтанирование будет происходить при давлении на забое скважины, превышающем давление насыщения (Рс>Рнас), и газ будет выделяться на некоторой высоте в НКТ.

Возможен другой случай, когда фонтанирование происходит при давлении на забое скважины ниже давления насыщения (Рс<Рнас). При этом на забой скважины вместе с нефтью поступает свободный газ, к которому, по мере подъема нефти по НКТ, добавляются дополнительные порции свободного газа, выделяющегося из нефти при снижении давления. Масса свободного газа, приходящегося на единицу массы жидкости, по мере подъема увеличивается. Объем свободного газа также увеличивается за счет его расширения. В результате газонасыщенность потока возрастает, а его плотность соответственно снижается.

Таким образом, фонтанирование скважины может происходить при давлении на забое Рсвыше или ниже давления насыщения Рнас.

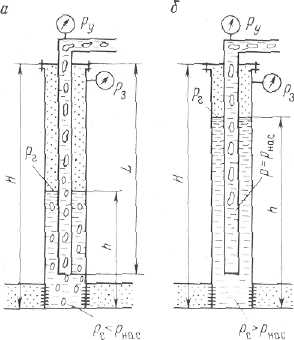

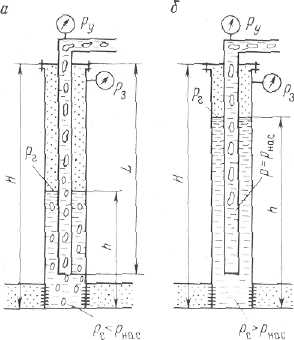

Рис. 1

Схема скважин при фонтанировании

а — при давлении на забое меньше давления насыщения (Рс <Рнас): б при давлении на забое больше давления насыщения (Рс>Рнас)

Рассмотрим два случая фонтанирования. I. Рс<Рнас (рис. 1, а).

Свободный газ имеется на самом забое. К башмаку фонтанных труб будет двигаться газожидкостная смесь. При работе такой скважины основная масса пузырьков газа будет увлекаться потоком жидкости и попадать в фонтанные трубы. Однако часть пузырьков, двигающихся непосредственно у стенки обсадной колонны, будет проскальзывать мимо башмака НКТ и попадать в межтрубное пространство. В межтрубном пространстве выше башмака движения жидкости не происходит. Поэтому пузырьки газа в нем будут всплывать, достигать уровня жидкости и пополнять газовую подушку в межтрубном пространстве. Таким образом, при фонтанировании, когда Рc<Рнас, создаются условия для непрерывного накопления газа в межтрубном пространстве. Интенсивность этого процесса зависит от многих факторов.

От скорости восходящего потока ГЖС, т. е. от дебита скважины. Чем больше дебит, тем меньше газа попадает в межтрубноепространство.

От величины зазора между обсадной колонной и фонтанными трубами.

От количества и величины газовых пузырьков, что в свою очередь зависит от разницы между давлением насыщения и давлением у башмака.

От вязкости жидкости.

Накопление газа в затрубном пространстве приводит к увеличению давления Рзи соответствующему понижению уровня жидкости hна такую величину, чтобы давление на забое Рс согласно уравнению оставалось бы постоянным. Этот процесс будет продолжаться до тех пор, пока уровень жидкости в межтрубном пространстве не опустится до башмака фонтанных труб. После этого процесс стабилизируется. Непрерывно возрастающее давление на устье межтрубного пространства после достижения максимума стабилизируется. В этом случае, возможно, достаточно точно определить давление у башмака фонтанных труб Рб, а также и давление на забое Рспо давлению на устье в межтрубном пространстве Рзне прибегая к трудоемкому процессу спуска манометра в скважину. Давление Рз замеряется па устьеманометром. Здесь  — плотность газа при стандартных условиях Рои То; Тср — средняя температура в затрубном пространстве; z — коэффициент сжимаемости газа для условийРзи Тср. — плотность газа при стандартных условиях Рои То; Тср — средняя температура в затрубном пространстве; z — коэффициент сжимаемости газа для условийРзи Тср.

Таким образом, в фонтанирующей скважине при условии Рс<Рнасуровень жидкости в межтрубном пространстве обязательно должен устанавливаться у башмака НКТ после выхода работы скважины на установившийся режим. Однако это справедливо, если нет утечки газа из обсадной колонны из-за ее недостаточной герметичности или неплотностей в арматуре и колонной головки. При наличии утечек уровень жидкости может стабилизироваться в межтрубном пространстве на некоторой высоте, обусловливая такое давление на устье, при котором утечки газа сравниваются с его поступлением от башмака фонтанных труб.

II - Pс>Pнас(РИС.1, б).

Свободный газ в этом случае не накапливается в затрубиом пространстве, так как нет условий для его проскальзывания у башмака фонтанных труб. В самих трубах газ начнет выделяться на некоторой высоте от башмака, где давление станет равным давлению насыщения. Поскольку при работе скважины обновление жидкости в затрубном пространстве не происходит, то не возникают и условия для пополнения газа. Из объема нефти, находящейся в затрубном пространстве, частично выделится растворенный газ, после чего вся система придет в равновесие. Уровень жидкости в этом случае будет находиться на некоторой глубине h. Различным положениям уровня будет соответствовать различное давление Рз. В этом случае вследствие неопределенности величины h становится невозможным определение забойного давления Рспо величине Рз.

Оборудование фонтанных скважин.

Оборудование фонтанной скважины обычно состоит из арматуры устья и колонны НКТ. Колонна НКТ в некоторых случаях оснащается приемной воронкой, иногда клапанами-отсекателями или седлами для установки вставных клапанов-отсекателей. Иногда в скважине устанавливают пакер.

Несмотря на относительную простоту оборудования скважин для фонтанной добычи нефти и газа, оно выполняет очень ответственные функции и должно быть особенно надежно, так как аварии с оборудованием при фонтанировании могут привести к выбросам и пожарам. Кроме того, оно часто весьма металлоемко (масса арматуры устья скважины составляет от 0,6 до 4,0 т), что при значительном числе фонтанирующих скважин ведет к большому расходу металла. Поэтому при конструировании арматуры необходимо стремиться не только к увеличению ее надежности, но и к сокращению металлоемкости.

Наземное оборудование.

2.1.2 Фонтанная арматура.

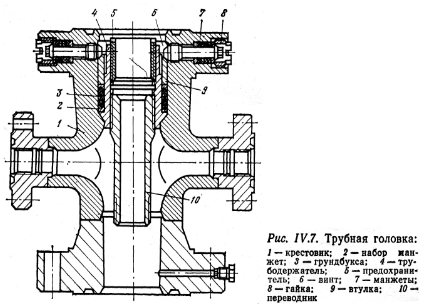

Фонтанная арматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин (эксплуатационных и нагнетательных). Фонтанная арматура состоит из трубной головки и фонтанной елки.

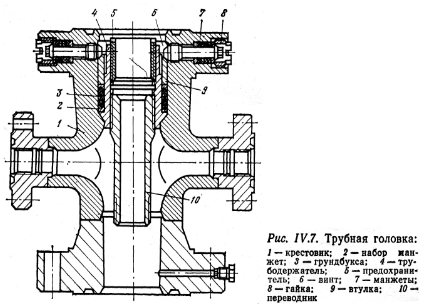

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также контроль давления в них и выполнения необходимых исследований скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте; в первом случае, при однорядной конструкции лифта трубы подшивают на стволовой катушке; при двухрядной конструкции внутренний ряд - на стволовой катушке, а наружный - на тройнике трубной головки.

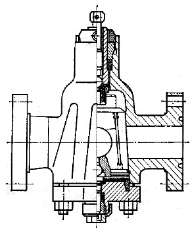

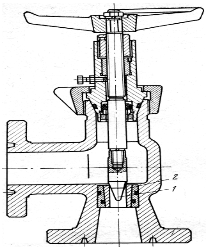

Рисунок 1. Трубная головка: 1 — крестовик; 2 — набор манжет; 3 — грундбукса; 4 — трубодержатель; 5 — предохранитель; 6 — винт; 7 — манжеты; 8 — гайка; 9 — втулка; 10 — переводник.

Фонтанная арматура выполняет несколько функций, главные из которых:

удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике — двух колонн;

герметизация затрубного пространства и их взаимная изоляция;

обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

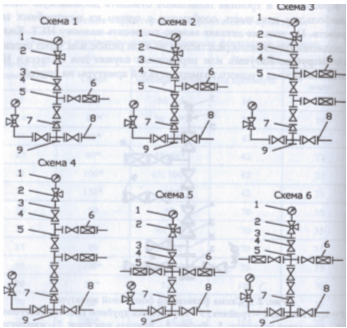

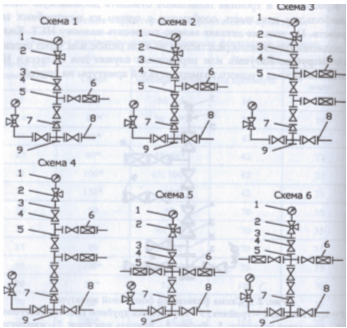

Стандартом предусмотрено несколько схем, составляющих две группы арматур, — на базе использования тройников и на базе крестовин.

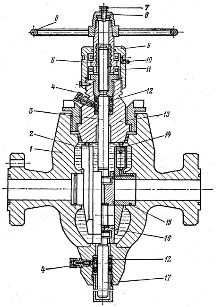

Рисунок 2. Типовые схемы фонтанной арматуры: 1 - манометр; 2 - запорное устройство к манометру; 3 - фланец под манометр; 4 - запорное устройство; 5 - тройник, крестовина; 6 - дроссель; 7 - переводник трубной головки; 8 - ответный фланец; 9 - трубная головка.

Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси.

Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей.

Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а, следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод.

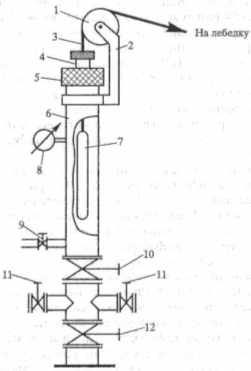

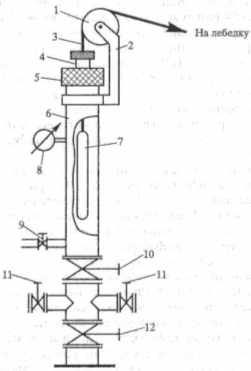

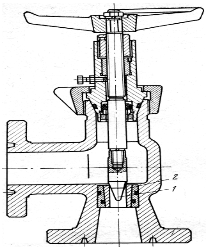

Рисунок 3. Схема лубрикатора: 1 — ролик; 2 — кронштейн; 3 — проволока; 4 — сальниковый узел; 5 — сальниковая крышка; б — труба (собственно лубрикатор); 7 — глубинный прибор; 8 — манометр; 9 — сливной кран; 10 — буферная задвижка; 11 — задвижки выкидных манометров; 12- центральная задвижка.

При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Лубрикатор (рис.4) представляет собой отрезок насосно-компрессорной трубы 6 соответствующей длины, устанавливаемый на фланце буферной задвижки 10, и включающий в себя ролик 1, закрепленный на кронштейне 2. Кронштейн крепится на трубе 6. В верхней части имеется сальниковый узел 4 и сальниковая крышка 5, наворачиваемая на трубу 6. Внутрь лубрикатора вводится глубинный прибор 7, спускаемый в скважину на проволоке 3. В нижней части лубрикатора имеется отвод со сливным краном 9. Давление внутри лубрикатора (устьевое давление Р) фиксируется манометром 8. Перед установкой лубрикатора закрывается буферная задвижка 10, а продукция скважины эвакуируется в выкидные манифольды с задвижками 11. Центральная задвижка 12 открыта. После установки лубрикатора на фланце буферной задвижки и введения в него глубинного прибора заворачивается сальниковая крышка 5 с сальниковым узлом 4. Проволока 3 уплотняется в узле 4. Закрывается кран 9 и открывается задвижка 10. Манометр 8 регистрирует давление на устье скважины. После этого прибор спускают в колонну НКТ. В скважинах, эксплуатируемых насосным способом, спуск прибора осуществляют до выкида насоса, а в фонтанных и газлифтных — до забоя.

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления, климатического исполнения и коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений [5].

Полный шифр фонтанной арматуры (ГОСТ 13846-84) условно представляется в виде:

АФХ1Х2Х3 – Х4 x Х5Х6Х7,

где А - арматура;

Ф - фонтанная;

Х1 - конструктивное исполнение: с фланцевыми соединениями - без обозначения (наиболее распространенное); подвеска подъемной колонны на резьбе переводника трубной головки - К;

подвеска колонны на муфте в трубной головке - без обозначения; для эксплуатации скважин УЭЦН - Э,

Х2 - номер схемы арматуры; при двухрядной концентричной подвески к номеру схемы добавляется буква «а»;

Х3 - способ управления задвижками: вручную - без обозначения; дистанционно и автоматически - В; автоматически - А;

Х4 - условный проход в мм по ГОСТ 13846. В том случае, когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь;

Х5 - рабочее давление в МПа;

Х6 - климатическое исполнение по ГОСТ 15150: для умеренной климатической зоны - без обозначения; для умеренной и холодной климатических зон - ХЛ;

Х7 - исполнение по коррозионностойкости: для обычных сред - без обозначения; для сред, содержащих:

до 6% СО2 – К1;

до 6% Н2S и СО2 – К2;

до 25% Н2S и СО2 – К4.

Для изготовления элементов фонтанной арматуры применяются, стали марок 45, 40ХЛ, 40ХНЛ и другие легированные стали.

Большое значение для надежности, металлоемкости, технологичности изготовления, сборки-разборки, ремонтоспособности имеет способ стыковки элементов фонтанной арматуры: тройников, крестовиков, запорных устройств, катушек, вентилей, а также способ герметизации этих стыков. Существуют несколько способов стыка элементов фонтанной арматуры. Наиболее распространенный — фланцевый с креплением болтами или шпильками. К недостаткам таких соединений относятся их значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации. Фланцевые соединения обусловили необходимость сварки литой части заготовок корпусов тройников и крестовин со штамповками, что усложняет изготовление и приводит к увеличению объема работ по механической обработке.

Более простое соединение стыков — резьбовое с муфтовым соединением, так как отпадает необходимость во фланце, прокладках, большом числе болтов, отверстий под них и упрощается сборка-разборка. Однако резьбовое соединение увеличивает вертикальный размер арматуры.

В последние годы получают все более широкое применение так называемые хомутовые соединения, позволяющие резко уменьшить размеры фланцев стыкуемых деталей, которые превращаются в небольшие бурты. Одновременно отпадает необходимость в большом числе шпилек и отверстий под них. Особое преимущество хомутового соединения — в резком ускорении и упрощении сборки и разборки стыкуемых элементов арматуры.

При обеспечении высокой надежности элементов запорных устройств становится возможным и целесообразным, особенно при больших давлениях, изготавливать фонтанную арматуру из моноблоков, каждый из которых содержит несколько элементов арматуры: две — четыре задвижки, тройник или крестовину. В этом случае вообще отсутствуют стыки между этими элементами и отпадает необходимость в их герметизации, уменьшаются размеры, значительно сокращается металлоемкость.

Техническая характеристика фонтанной арматуры:

Основные параметры, характеризующие фонтанную арматуру

|

Рабочее давление,

|

Условный проход, мм

|

Пробное давление, МПа

|

МПа

|

Ствол

|

Боковые отводы

|

На прочность

|

На герметичность

|

7

|

65

|

50; 65

|

14

|

7

|

14

|

65*

|

50; 65*

|

28

|

14

|

21

|

65*

|

50; 65*

|

42

|

21

|

21

|

80*

|

50; 66*

|

42

|

21

|

21

|

100*

|

65; 100*

|

42

|

21

|

21

|

150*

|

100*

|

42

|

21

|

35

|

50

|

50

|

70

|

35

|

35

|

65*

|

50; 65*

|

70

|

35

|

35

|

80

|

50; 65

|

70

|

35

|

35

|

100*

|

65; 80; 100*

|

70

|

35

|

70

|

52*

|

52*

|

105

|

70

|

70

|

65

|

50; 65

|

105

|

70

|

70

|

80*

|

50*; 65; 80

|

105

|

70

|

105

|

50

|

50

|

150

|

105

|

* Выпускаются серийно; остальные - по требованию заказчика

|

|

Запорные и регулирующие устройства фонтанной арматуры и манифольда.

В арматуре применяются следующие запорные устройства:

задвижки клиновые;

задвижки прямоточные;

краны;

вентили;

штуцера.

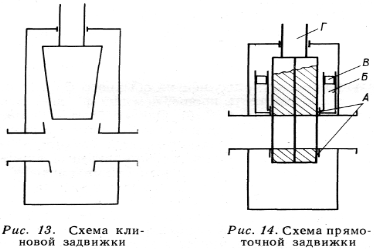

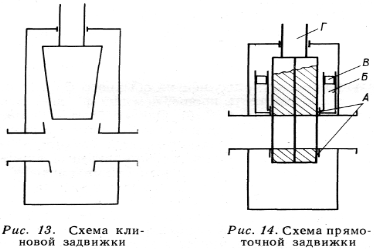

Рисунок 4. Схемы а) клиновой задвижки, б) прямоточной задвижки.

Запорные устройства первых трех типов являются основными в стволовой и отводящей частях арматуры. Вентили устанавливаются перед манометрами.

Основное достоинство клиновой задвижки - ее простота. Но при открытой задвижке у проходного канала (рис. 4а) образуются большие боковые полости, вызывающие образование вихревых токов, потерю напора и возможность отложения в них солей, парафина и песка. При этом уплотняющие поверхности у корпуса и клина интенсивно омываются потоками жидкости, отбираемой из скважины, что приводит к их усиленной коррозии и эрозии.

Этих недостатков нет у прямоточной задвижки (рис.4б). Клиновое уплотнение у нее заменено шиберным с двумя плашками или одношиберным. Шибер при открытом и при закрытом проходном канале все время прижат к уплотняющим поверхностям деталей корпуса. Он состоит из двух половинок, разжимаемых пружинами. Общее усилие пружин может доходить до 9 кН. При закрытии или открытии прямоточной задвижки шибер скользит по уплотняющим поверхностям деталей корпуса. В открытом состоянии внутри задвижки образуется прямой канал без существенных боковых полостей. Уплотняющие поверхности не омываются потоком жидкости. К уплотняющим поверхностям у зазора А подается густая смазка. Таким образом, исключаются основные недостатки клиновой задвижки.

Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы - дроссели. Дроссель имеет корпус, в который вставлена стационарная или сменная втулка с небольшим по диаметру отверстием. Через отверстие втулки проходит вся продукция скважины. Подбором размера отверстия регулируют дебит скважины.

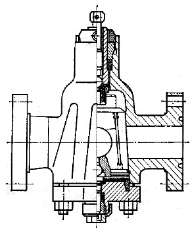

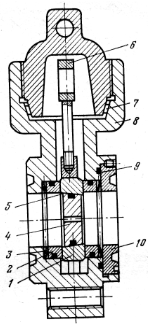

Рисунок 5. Пробковый кран.

В пробковом кране с конической пробкой (рис.5) герметичность уплотнения обеспечивается точностью изготовления корпуса и пробки, размером зазора между ними, а также специальной смазкой, заполняющей корпус крана. Кран рассчитан на рабочее давление 14,0 МПа и имеет проходное отверстие 65 мм. Краны аналогичной конструктивной схемы выпускаются на давления до 100—120 МПа. Для установки, включения-отключения манометров и для снижения давления используются вентили. Вентили, применяемые на фонтанных арматурах, рассчитаны на рабочее давление до 70,0 МПа, имеют проходное отверстие 5 мм и массу 3—4 кг.

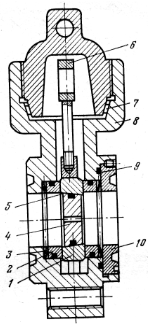

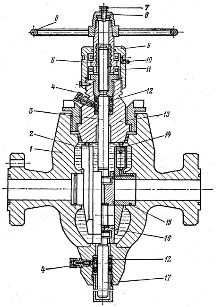

Сложная конструкция прямоточной плоскошиберной задвижки (рис. 6) рассчитана также на рабочее давление 70,0 МПа, но отличается иной системой уплотнения. В корпусе задвижки установлены две направляющие щеки с емкостями для специальной смазки и каналами для ее подачи к уплотняемым поверхностям. Шибер состоит из двух плашек, распираемых несколькими пружинами. Плашки имеют пазы, в которых размещены головки шпинделя и контршпинделя. Смазка подается к уплотняемым поверхностям под давлением рабочей среды, что улучшает герметичность затвора. Запас смазки пополняется через обратные клапаны.

Рисунок 6. Плоскошиберная задвижка с принудительной смазкой запорного устройства: 1 – корпус; 2 – щека; 3 – шпиндель; 4 – обратный клапан; 5– втулка; 6 – маховик: 7 – винт; 8 – гайка; 9 – корпус подшипника; 10– масленка; 11 – подшипник; 12 – уплотнение; 13 – крышка; 14 – поршенек; 15–канавка;16–втулка;17–контршпиндель.

Для обеспечения управления задвижками, а также для обеспечения возможного телеуправления они снабжаются гидроприводом или пневмоприводом. Пневмоприводной задвижки на рабочее давление 70 МПа с условным проходным отверстием 50 мм. Как видно, конструкции собственно задвижек отличаются лишь исполнением устройства для перемещения шпинделя и наличием приводных цилиндров, гидравлического или пневматического.

Регулируемые штуцеры аналогичны по конструкции вентилю. Они позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо.

Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70,0 МПа. Масса штуцера около 80 кг. Для облегчения управления штуцерами и для возможности телеуправления они оснащаются приводом.

Рисунок 7. Штуцер.

Рисунок 8. Быстросменный штуцер: 1 – обойма; 2,9 — уплотнительные кольца; 3 –пружина; 4 – дроссель; 5 – уплотнение дросселя; 6 – винт; 7 – проточка; 8 — корпус; 10 — кольцо

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготовляются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис. 7). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Наиболее интенсивное разрушение деталей фронтальной арматуры, манифольда и запорных устройств возникает при сероводородной коррозии, приводящей к сульфидному растрескиванию стали из-за водородного охрупчивания. С увеличением прочности и твердости металла, с ростом действующих в сечении напряжений, особенно переменных, скорость коррозии увеличивается. Стали с высоким содержанием углерода корродируют быстрей, чем стали с низким. Поэтому для изготовления в антикоррозионном исполнении по отношению к Н2S применяются стали с небольшим содержанием углерода (0,05— 0,22%), а нагрузки на изделие не должны приводить к большим напряжениям.

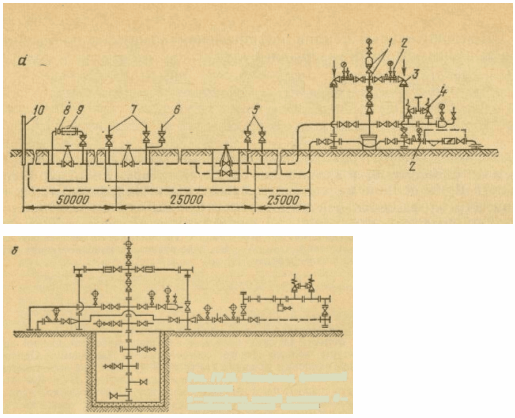

2.1.3 Манифольд.

Фонтанная арматура скважины соединяется с промысловыми коммуникациями сбора пластовой жидкости или газа с помощью манифольда, который представляет собой сочетание трубопроводов и запорных устройств, а иногда и клапанов, обвязывающих фонтанную арматуру. Манифольд служит для подключения к трубному и затрубному пространствам агрегатов для проведения различных операций при пуске и эксплуатации скважины.

Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин.

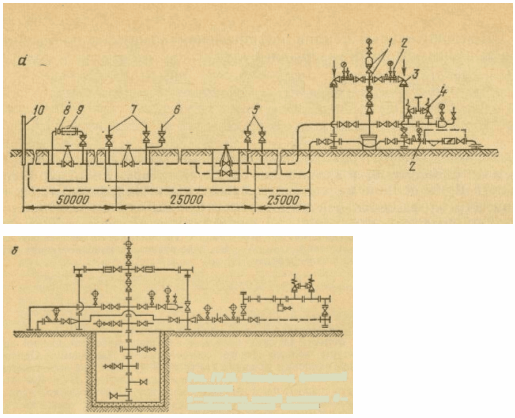

Рисунок 9. Манифольды фонтанной арматуры: а — манифольд газовой скважины; б — манифольд нефтяной скважины.

В фонтанной арматуре 1 за катушкой 2 и угловыми регулирующими штуцерами 3 и 4 обе рабочие струны и струны затрубного пространства обвязываются манифольдом с задвижками, крестовиками, тройниками, катушками, КИП, предохранительными клапанами и продувочно-задавочной линией, состоящей из линий 5 для подключения агрегатов, сбора глинистого раствора 6, подключения сепаратора 7, штуцеров 8, ДИКТа 9 и факельной линии 10.

Манифольд обеспечивает подачу в скважину ингибитора; глушение с помощью продувочно-задавочной линии и продувку скважины по трубному и затрубному пространствам; проведение газодинамических исследований; подключение насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбор глинистого раствора и других рабочих жидкостей при освоении; глушение и интенсификацию притока жидкости к забою.

В манифольдах фонтанной арматуры газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин.

Заключение

Одним из факторов, осложняющих процесс эксплуатации скважин, является отложение парафина на стенках подъемных труб, устьевой арматуры и выкидных линий.

Для борьбы с отложениями парафина применяют следующие основные способы:

1. Механический, при котором парафин со стенок труб периодически удаляется специальными скребками и выносится струей на поверхность.

2. Тепловой, при котором скважина промывается теплоносителем (паром, горячей водой или нефтепродуктами).

3. Использование подъемных труб с гладкой внутренней поверхностью (остеклованных или покрытых специальным лаком или эмалями).

4. Химический, при котором парафин удаляется с помощью растворителей.

Неполадки в работе фонтанных скважин - нарушение режимов:

1. Парафино- и гидратообразование в трубах.

2. Образование песчаных пробок на забоях.

3. Разъедание штуцера.

4. Забивание песком, парафином штуцера или выкидной линии.

5. Появление воды в скважине.

Основные преимущества способа:

предотвращается потеря природной энергии залежей нефти в процессе фонтанной эксплуатации скважин;

добыча нефти в процессе фонтанирования скважин обеспечивается за счет ранее использованной энергии растворенного газа;

энергия гидростатического давления пласта расходуется незначительно в связи с чем и предотвращается интенсивное падение пластового давления;

диаметр глубинного регулятора давления определяется так, чтобы созданная депрессия на пласт не превышала допустимую депрессию;

•диаметр устьевого штуцера выбирается так, чтобы продукция скважины транспортировалась до промыслового сборного пункта.

Список использованной литературы:

В.М. Муравьев. Спутник нефтяника. -М.: Недра, 1977. – 304 с.

П.Н. Лаврушко. Подземный ремонт скважин. -М.: Недра, 1968. – 412с.

А.И. Жуков, Б.С. Чернов, М.Н. Базлов. Эксплуатация нефтяных месторождений. -М.: Гостоптехиздат, 1961. – 494 с.

|

|

|

Скачать 0.66 Mb.

Скачать 0.66 Mb.

(5)

(5)