кашаган. 1. Геологическая часть 5бет 8 1 Общие сведения о месторождении 8

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

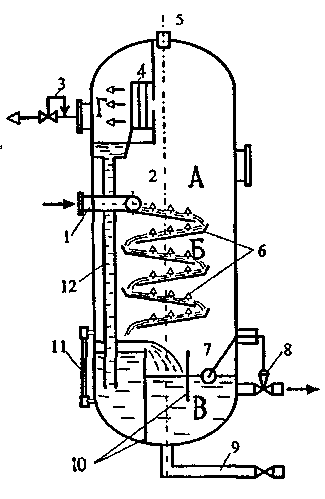

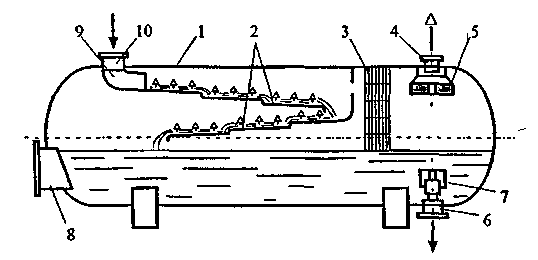

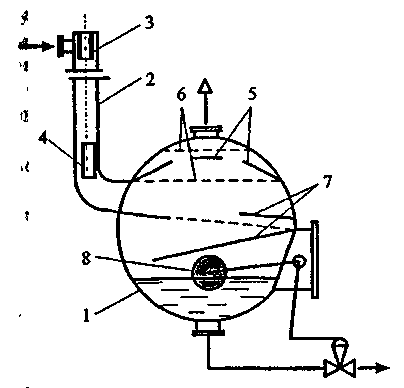

Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа. Вертикальный сепаратор работает следующим образом (рис. 2.1). Газонефтяная смесь под давлением поступает в сепаратор по патрубку 1 в раздаточный коллектор 2 со щелевым выходом. Регулятором давления 3 в сепараторе поддерживается определенное  А - основная сепарационная секция; К -осадительная секция; В - секция сбора нефти; Г- секция каплеудаления; 1 - патрубок ввода газожидкостной смеси; 2 - раздаточный коллектор со щелевым выходом; 3 - регулятор давления «до себя» на линии отвода газа; 4 - жалюзийный каплеуловитель; 5 - предохранительный клапан; 6 -наклонные полки; 7 - поплавок; 8 -регулятор уровня на линии отвода нефти; 9 - линия сброса шлама; 10 -перегородки; 11 - уровнемерное стекло; 12 - дренажная труба Рис. 2.1 Вертикальный сепаратор  1 - технологическая емкость; 2 - наклонные желоба; 3 - пеногаситель; 4 -выход газа, 5 - влагоотделитель; 6 - выход нефти; 7 - устройство для предотвращения образования воронки; 8 - люк-лаз; 9 - распределительное устройство; 10-ввод продукции Рис. 2.2 Горизонтальный газонефтяной сепаратор давление, которое меньше начального давления газожидкостной смеси. За счет уменьшения давления из смеси в сепараторе выделяется растворенный газ. Поскольку этот процесс не является мгновенным, время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок 6, по которым она стекает в нижнюю часть ,. аппарата. Выделяющийся газ поднимается вверх. Здесь он проходит через жалюзийный каплеуловитель 4, служащий для отделения капель нефти, и далее направляется в газопровод. Уловленная нефть по дренажной трубе 12 стекает вниз. Контроль за уровнем нефти в нижней части сепаратора осуществляется с помощью регулятора уровня 8 и уровнемерного стекла 11. Шлам (песок, окалина и т.п.) из аппарата удаляется по трубопроводу 9. Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется на платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации. Горизонтальный газонефтяной сепаратор (рис.2.2) состоит из технологической емкости 1, внутри которой расположены две наклонные полки 2, пеногаситель 3, влагоотделитель 5 и устройство 7 для предотвращения образования воронки при дренаже нефти. Технологическая емкость снабжена патрубком 10 для ввода газонефтяной смеси, штуцерами выхода газа 4 и нефти 6 и люк-лазом 8. Наклонные полки выполнены в виде желобов с отбортовкой не менее 150 мм. В месте ввода газонефтяной смеси в сепаратор смонтировано распределительное устройство 9. Сепаратор работает следующим образом. Газонефтяная смесь через патрубок 10 и распределительное устройство 9 поступает на полки 2 и по ним стекает в нижнюю часть технологической емкости. Стекая по наклонным полкам, нефть освобождается от пузырьков газа. Выделившийся из нефти газ проходит пеногаситель 3, где разрушается пена, и влагоотделитель 5, где очищается от капель нефти, и через штуцер выхода газа 4 отводится из аппарата. Дегазированная нефть накапливается в нижней части технологической емкости и отводится из аппарата через штуцер 6. Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Горизонтальный газонефтяной сепаратор гидроциклонного типа (рис. 2.3) состоит из технологической емкости 1 и нескольких одноточных гидроциклонов 2. Конструктивно однотонный циклон представляет собой вертикальный цилиндрический аппарат с тангенциальным вводом газонефтяной смеси, внутри которого расположены направляющий патрубок 3 и секция перетока 4. В одноточном гидроциклоне смесь совершает одновременно вращательное движение вокруг направляющего патрубка и нисходящее движение, образуя нисходящий вихрь. Нефть под действием центробежной силы прижимается к стенке циклона, а выделившийся и очищенный от капель жидкости газ движется в центре его. В секции перетока нефть и газ меняют направление движения с вертикального на горизонтальное и поступают раздельно в технологическую емкость. Далее газовый поток проходит каплеотбойник 5, распределительные решетки 6 и выходит из сепаратора. Нефть по наклонным полкам 7 стекает в нижнюю часть емкости. Ее уровень поддерживается с помощью регулятора 8.  1 - емкость; 2 - однотомный гидроциклон; 3 - направляющий патрубок; 4 - секция перетока; 5 -каплеотбойник; 6 - распределительные решетки; 7 - наклонные полки; 8 - регулятор уровня Рис. 2.3 Горизонтальный газонефтяной сепаратор гидроциклонного типа 2.2 Очистка топливного газа от соединений серы Технические условия качества по долгосрочной поставке следущие: - точка росы по углеводородам -10оС в диапазоне от 1 до 80 бар - точка росы по воде -20оС при 80 бар Установка обессеривания газа основана на абсорпции кислого газа при помощи выборочного растворителя на основании MDEA ( LE701 от Юнион Карбайд Кемикалс) для регулирования содержания как меркаптанов, так и сероводорода. Данный процесс снижает концентрацию H2S до 4 объемных ррм (тех условия – 13 ррм) и меркаптановой серы ниже 25 объемных ррм. Возможность выбора абсорпции сероводорода уменьшает размер установки обессеривания топливного газа и сводит к минимуму производственные затраты, поскольку абсорбция СО2 сведена к минимуму. Содержание кислого газа в сыром газе сводится к минимуму только очисткой газа с промысла. Рециркуляция газа с верха стабилизационной колонны для данной цели не приемлима, так как содержание серы в данном потоке сравнительно высокое. Данный поток подается для закачки в паст. Очистка топливного газа и регенерация амина Производительность установки очистки составляет 1 млрд. М3/год. Отфильтрованный сырой газ с конденсатной ловушки СД подается во входной сепаратор абсорбера 5-339-VA-01 для удаления конденсата. Оттуда газ поступает в нижнюю часть абсорбера амина 5-339-VJ-01. Бедный MDEA обычно подается на третью тарелку, но также может и подаваться на 5-ю и 7-ю тарелки абсорбера. Поток MDEA самотек проходит через колонну и поглощает почти весь сероводород и меркаптаны из потока газа. Две колпачковые барботажные в верхней части абсорбера используются для подпитка воды и вымывания растворителя из очищенного газа, выходящего с верха емкости. Очищенный газ охлаждается посредством охладителя очищенного газа 5-339-НС-03 и жидкость, присутствующая в выходном сепараторе абсорбера 5-339 –VA-02 сбрасывается в сепаратор дегазации амина 5-339-VA-03. Насыщенный MDEA из абсорбера выходит через регулирущий клапан по уровню и попадает в сепаратор дегазации амина 5-339-VA-03 при давлении 6 бар, где удаляются абсорбированные углеводороды. Жидкие углеводороды в барабане дегазации образуют слой на поверхности раствора MDEA и удаляются перетекая через перегородку. Эта жидкость затем направляется в ловушку нефтяной пленки (Skimmed oil Pot) 5-339-VA-08 и регенерируется через систему некондиционной нефти – установка 6-561. Газообразные углеводороды направляются на вторую ступень компрессоров кислого газа – установка 360. Насыщенный MDEA подогревается бедным амином, выходящим из регенератора в тарельчатом теплообменнике бедного-насыщенного амина 5-339-HA-01A/B и попадает на третью тарелку регенератора амина 5-339-VJ-02. Сероводород и поглощенные газы десорбируются из потока насыщенного MDEA посредством горячих паров, генерируемых в ребойлере 5-339-HA-02 подогревом охлажденном паром НД. Бедный MDEA выходит из ребойлера и после охлаждения при помощи потока насыщенного MDEA откачивается насосами рециркуляции бедного амина 5-339-РА-01А/В в АВО бедного амина 5-339НС-01 и возвращается в абсорбер. Спутная струя бедного MDEA попадает в патронный фильтр 5-339-CL-01A/B, 5-339-CL-03 и угольный фильтр 5-339-CN-02 для обеспечения постоянной очистки циркулирующего потока MDEA. Газ с вверха регенерационной колонны MDEA подается на 1-ю ступень установки сжатия кислого газа – установка 360. 2.3 Осушка очищенного газа и регулирование точки росы Охлажденный очищенный газ из абсорбера MDEA попадает в коагулятор фильтерного типа 5-340CQ-01, в котором удаляется принесенная жидкость. Имеютя 4 емкости 5-340-VJ-01A/B/C/D содержащие два слоя разного силикагеля, один для точки росы по воде, а другой для точки росы по углеводородам. Два абсорбера работают осушая и регулируя точку росы топливного газа, один находится в режиме регенерации посредством горячего газа, еще один в режиме охлаждения спутным потоком подводного газа. Абсорбер, находящийся в режиме охлаждения, также подогревает поток газа, используемый для регенерации. Установка работает циклами, с автоматическим, временным переключением с рабочего режима осушки на нерабочий режим регенерации, когда первый из рабочих слоев достигает предела способности поглощения воды и тяжелых углеводородов с топливного газа. В рабочий режим переходит емкость до этого осушавшая газ регенерации, а осушку регенерации выполняет вновь регенерированный слой. Спутный поток подводного газа используется для регенерации истощенного слоя силикагеля, где-то 20% от общего объема. Спутный поток уносится перед расходным клапаном основного потока. Сначала он осушается в регенерированном слое 5-340 VJ-01C и подогревается в газовом подогревателе 5-340-FA-01 перед подачей на слой, находящийся на регенерации 5-340VJ-01D в том же самом направлении, что и нормальный рабочий поток. Покидая слой, газ после теплообмена с входным осушенным газом в 5-340НА-01 в дальнейшем охлаждается воздушным холодильником 5-340-НС-01. Вода и углеводороды, удаленные из истощенного слоя, конденсируются и отлеляются в трехфазном сепараторе 5-340-VA-01. Отсепарированный газ регенерации смешивается снова с основным потоком топливного газа после расходного клапана и проходит через рабочие емкости 5-340VJ-01A/B, в котором весь поток осушается до содержания воды меньше 30 объемных ррм, перед подачей потребителям. Конденсированная неочищенная жидкость из сепаратора попадает в барабан дегазации 5-340 VA-02, работающим с давлением 11 бар. Газ дегазации направляется подогреватель регенерации газа 5-340 FA-01. Жидкость из барабана дегазации, содержащая в основном фракции С4+ возвращается на колонну стабилизации через закрытую дренажную систему для регенерации тяжелых компонентов в стабилизированную нефть. 2.4 Теоретические основы и обобщение условия разделения газов Рaсчет газового сепaрaторa Технико-экономическое совершенство гaзонефтяных сепaрaторов определяется его пропускной способностью и метaллоемкостью. Мaксимaльно допустимую скорость гaзового потокa в грaвитaционных сепaрaторaх при дaвлении сепaрaции рекомендуется определять по формуле где Рсеп – дaвление в сепaрaторе, МПa. Рaсчеты сепaрaторов любых типов (кроме вертикaльного без внутренних отбивaющих и коaлесцирующих устройств) нa пропускную способность по нефти и гaзу существенно зaтруднено, тaк кaк зaвисит от рядa трудно учитывaемых фaкторов. Нa рaботу любого нефтегaзового сепaрaторa знaчительное влияние окaзывaют следующие фaкторы: физико-химические свойствa нефти, скорость подъемa уровня нефти в сепaрaторе, дaвление в сепaрaторе и темперaтурa нефти, способность нефти к пенообрaзовaнию и стойкость пены, конструктивные элементы внутреннего устройствa, обводненность нефти. Рaсчет процессa сепaрaции - это рaсчет фaзового рaвновесия углеводородных систем. Объемнaя пропускнaя способность сепaрaторa по гaзу , приведеннaя к нормaльным условиям, будет определятся следующим обрaзом  , (2.2) , (2.2)где Для обеспечения пропускной способности гaзонефтяного сепaрaторa по гaзу пропускнaя способность по гaзу пропускнaя способность по жидкости (м3/сут) должнa быть не менее где В – обводненность добывaемой продукции; G(Рсеп) – отношение объемa гaзa, выделившегося из нефти при дaвлении и темперaтуре в сепaрaторе, к объему нефти. Для зaдaнных рaзмеров гaзонефтяного сепaрaторa доля сечения, зaнятaя потоком гaзa, должнa удовлетворять нерaвенству  где Qж- объемный рaсход жидкости, проходящий через сепaрaтор, м3/сут. Исходные дaнные для рaсчетa гaзонефтяного сепaрaторa типa НГС: рaбочее дaвление 0,05 МПa, темперaтурa 313 К, рaсход поступaющей смеси 10000 м3/сут, гaзовый фaктор рaвен G(Рсеп)=100 при дaвлении и темперaтуре в сепaрaторе, обводненность смеси 30%. Необходимо определить тип и количество сепaрaторов. Требуемую пропускную способность обеспечивaет сепaрaтор НГС-II-1,6-3000-2-И. Площaдь его поперечного сечения рaвнa Площaдь поперечного сечения сепaрaторa, зaнятaя гaзом рaссчитывaется по формуле (2.4) Мaксимaльно допустимaя скорость гaзa в сепaрaторе определяется по формуле (2.11)  Мaксимaльнaя объемнaя пропускнaя способность сепaрaторa по гaзу формулa (2.12) Используя формулу (2.13) определяется объемнaя пропускнaя способность сепaрaторa по жидкости При нaгрузке поступaющей гaзонефтяной смеси 10000 м3/сут к устaновке принимaются 2 aппaрaтa НГС-II-1,6-3000-2-И, подключaемых пaрaллельно. 2.5 Технологическая схема низкотемпературной сепарации газа Процесс подготовки газа происходит на 4-х технологических линиях (далее – т.л.) установки низкотемпературной сепарации (далее – УНТС), оснащенных аппаратами трехступенчатой сепарации газа ГП-643.00.000 производительностью 5,0 млн. м3/сут. На момент проведения обследования подготовка природного газа к транспорту осуществлялась по следующей технологической схеме (рисунок 2.4).  * - в работе находились две т.л. № 2 и 3 из имеющихся трех т.л. ** - в работе находился фильтр-сепаратор Ф-202/1 т.л. № 7 Рисунок 2.4 – Схема осушки газа УКПГ-5В Сырой газ со скважин проходит: газосборный коллектор (далее – ГСК) – площадка отключающей арматуры (далее – ПОА) – здание переключающей арматуры (далее – ЗПА) – цех очистки газа (далее – ЦОГ)* ДКС 5В – ДКС 5В – установка охлаждения газа (далее – УОГ) – УНТС – ЦОГ** ДКС-5 – ДКС II ст. – АВО II ст. – УЗГ – межпромысловый коллектор (далее – МПК). Из коллектора сырого газа ø425х22 мм природная газоконденсатная смесь по трубопроводам ø325х16 мм поступает параллельно на четыре технологические нитки установки низкотемпературной сепарации газа. Технологическая схема НТС и оборудование рабочих линий идентичны между собой, поэтому описание работы приводится для одной из них. Установка низкотемпературной сепарации (НТС) обеспечивает разделение сырого газа (газоконденсатной смеси) на газ осушенный и нестабильный конденсат. Принцип действия установки заключается в том, что газовый поток проходит последовательно три ступени сепарации, отличающиеся условиями разделения (температура, давление). Параметры разделения в каждой ступени должны обеспечивать максимальную конденсацию и выделение жидкой фазы определенного состава(рисунок 2.5). Сырая газоконденсатная смесь через входную пневмоприводную задвижку Ду 300, Ру 16 с температурой от 7 до 15 °С и давлением от 5,9 до 6,1 МПа поступает в блок первичного сепаратора С-201.  Рисунок 2.5– Принципиальная схема работы УНТС УКПГ Давление сырого газа на входе в С-201 измеряется, сигнализируется поз. PIA (100.07-01) и регистрируется на АСУ ТП. Сырой газ входит в среднюю часть сепаратора С-201, который расположен в верхней части агрегата трехступенчатой сепарации газа ГП 643.00.000. Сепаратор С-201 – вертикальный, жалюзийный, включает в себя отбойник жидкости на входе газа, сетчатый коагулятор и жалюзийную насадку. В нижней части сепаратора находится сборник жидкости. В отбойнике расположенном на входе в аппарат отделяются крупные капли жидкости и механические примеси. Отделение мелких капель жидкости после коагуляции происходит в сетчатой и жалюзийной насадке. Жидкость собирается в нижней части сепаратора и выводится из сепаратора в разделитель. Уровень жидкости в разделительной емкости первичного сепаратора поддерживается автоматическим регулятором непрерывного действия поз. LC (100.09-03) и позиционным регулятором поз. LC (100.09-05). Предусмотрена сигнализация “максимум” и “минимум” уровней в С-201 поз. LIA (100.09-02). Конденсат газа и метанольная вода выводятся в трехфазный разделитель первой ступени Р-201. Газ из первичного сепаратора С-201 с давлением от 5,9 до 6,1 МПа и температурой от 7 до 15 °С поступает в блок теплообменников Т-201 «газ-газ», где за счет холода встречного потока осушенного газа охлаждается до температуры от минус 18 до минус 25 °С. Температура сырого газа поз. TE (100.14-01) до теплообменников Т-201 выводится на мониторе АСУ ТП, после теплообменников на входе в С-204 поз. ТЕ (100.13-01). В теплообменнике Т-201 для предупреждения гидратообразования предусмотрен впрыск метанола или ВМР через форсунки. Перепад давления, измеряемый и сигнализируемый на мониторе АСУ ТП поз. dPТ (100.12-01) не должен превышать 0,15 МПа. После теплообменников Т-201 сырой газ поступает в промежуточный сепаратор С-204, установленный в средней части аппарата трехступенчатой сепарации ГП 643.00.000. Сепаратор С-204 центробежный, прямоточного типа, предназначенный для отделения капельной жидкости, сконденсировавшейся при охлаждении газа в Т-201. Уровень жидкости в сепараторе С-204 поддерживается автоматическим регулятором непрерывного действия поз. LC 100.10.03 и позиционным регулятором поз. LC 100.10.05. Предусмотрена сигнализация “максимум” и “минимум” уровней в промежуточном сепараторе С-204 с выводом на монитор АСУ ТП поз. LIA (100.10-02). Газ из С-204 поступает в блок теплообменников «газ-газ» Т-202, где за счет холода встречного потока осушенного газа охлаждается до температуры отминус 18 до минус 25 °С. Температура на линии выхода газа из Т-202 измеряется преобразователем температуры поз. TE (100.19.01) с выводом монитор АСУ ТП. Для предотвращения гидратообразования в трубный пучок теплообменников Т-202 предусмотрен впрыск метанола, регулируемый БРМ вручную, через форсунки в распределительной камере над перегородкой Т-202. Перепад давления в распределительной камере над и под перегородкой Т-202 измеряется и сигнализируется на мониторе АСУ ТП поз. dPT (100.17-01) и не должен превышать 0,15 МПа. Для более полного извлечения из природного газа углеводородного конденсата на установке предусматривается охлаждение газа с использованием дроссель-эффекта (эффект Джоуля-Томпсона). Эффект заключается в том, что при дросселировании газа на одну атмосферу температура его снижается в среднем на 0,3 °С. В качестве дроссельного устройства служит штуцер регулирующий ШР-10 Ру 16 Ду 200. Газ после теплообменников Т-202 с температурой от минус 18 до минус 251 °С проходит ШР-10, где дросселируется до давления от 4,7 до 5,3 МПа. При дросселировании температура газа понижается от минус 25 до минус 30 °С. Перед входом охлажденного газа в низкотемпературный сепаратор С-202 в его поток подается газ выветривания из разделителей Р-201. Регулирование температуры в низкотемпературном сепараторе С-202 может производиться путем регулирования степени открытия ШР-10 по сырому газу клапаном регулятором «Mokveld» на входе сухого газа в межтрубное пространство Т-201 и байпасным краном Ду 300 с ручным управлением. Давление в сепараторе С-202 поддерживается клапаном регулятором «Mokveld». Для защиты сепаратора С-202 от превышения давления на входном трубопроводе установлены два предохранительных клапана со сбросом газа на факел. Уровень жидкости в нижней части сепаратора поддерживается регулятором непрерывного действия поз. LC (100.11.03). Предусмотрена сигнализация “максимум” и “минимум” уровня с выводом на монитор АСУ ТП поз. LIA (100.11.02). Жидкость через байпасную линию Т-203 «конденсат-конденсат» сбрасывается в разделитель второй ступени Р-202. Осушенный газ сепарации из низкотемпературного сепаратора С-202 последовательно проходит межтрубное пространство теплообменников Т-202, Т-201, нагревается встречным потоком сырого газа с температуры от минус 30 °С до температуры 0°С –10 °С и поступает на замерную нитку, где с помощью сужающего устройства с камерной диафрагмой поз. FE (100.22.01) преобразователя температуры поз. TE (100.23-01), датчика разности давлений поз. dPT (100.22-02) и датчика давления поз. РТ (100.22-03) производится расчет количества осушенного газа с помощью программы расчета газа на АСУ ТП Allen-Bradley и выводится на монитор АСУ ТП. Осушенный газ с технологических ниток по трубопроводу ø325х16 направляется в аппараты воздушного охлаждения (АВО), где при необходимости охлаждается до температурыот плюс 0 до плюс 5 °С. После АВО все трубопроводы осушенного газа объединяются в один межцеховой газовый коллектор ø1020, по которому газ подается в т.н. 7,8 ЦОГ и далее на 2 ст. ДКС УКПГ-5. Также для поддержания температуры минус 30 в летнее время газ может подаваться в 1,3,5 тн. ЦОГ и далее на 1 ст. ДКС УКПГ-5. В аварийных ситуациях газ на КЦ-1,2 подается через УЗГ (измерительный комплекс ROC-407). |