ПРОЕКТИРОВАНИЕ РЕКОНСТРУКЦИИ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ АГКМ. 1. геологическая часть

Скачать 2.93 Mb. Скачать 2.93 Mb.

|

|

Таблица 1.3 – Нефтегазоносность

Таблица 1.4 – Характеристика продуктивных пластов

1.4. Гидрогеологические условия Изучение гидрогеологических особенностей литосферы Астраханского свода представляет не только теоретический, но и практический интерес. Сложная система водоносных горизонтов и комплексов характеризуется приуроченностью к терригенным, карбонатным и галогенным формациям палеозоя, терригенным и терригенно-карбонатным формациям мезозоя и кайнозоя (см. табл. 1.5). На Астраханском газоконденсатном месторождении выделяются два гидрогеологических этажа: надсолевой и подсолевой. Надсолевый ''этаж'' представлен следующими водоносными комплексами: неогеновым, палео-геновым, верхнемеловым, нижнемеловым, юрским и верхнеперьскотриа-совым. В подсолевом этаже отмечаются нижнепермский докунгурский и каменноугольные водоносные комплексы. Между указанными гидрогеоло-гическими этажами выделяется кунгурский промежуточный водоносный комплекс. Неогеновый комплекс в самой верхней части разреза объединяет нео-геновые и четвертичные отложения в объёме акчагыльского и апшеронско¬го горизонтов. Литолого-фациальный состав их весьма изменчив, что оказывает влияние на состав вод. Минерализация вод изменяется от 0,5 до 33 г/л. Состав вод сульфатно-натриевого и хлормагниевого, реже гидро¬карбонатно-натриевого типов. Частое развитие получает линзообразное, залегание вод. Воды этого комплекса используются для хозяйственных целей, снабжения населенных пунктов, а также для приготовления буровых растворов. Палеогеновый комплекс содержит воды в основном хлоридно-натрие-вого состава с количеством растворённых солей до 39 т/л. Воды характеризуются высокими значениями коэффициента метаморфизации, который изменяется от 0,8 до 1 и выше. Верхнемеловой комплекс включает воды, приуроченные к карбонатным породам, нередко имеющие локальное распространение. Максимальная минерализация вод достигает 120 г/л. Воды повсеместно хлоркальциевого типа. Коэффициент метаморфизации верхнемеловых вод изменяется от 0,71 до 1. По величине хлорбромного коэффициента (50-400) воды относятся к рассолам застойной зоны. Нижнемеловой комплекс охватывает альбский и аптский водоносные горизонты. В составе вод преобладают хлориды натрия. Минерализация альбских вод равна 120-150 г/л, аптский – 130-240. Удельный вес вод комплекса колеблется в пределах 1,05-1,09 г/см3 . Дебиты изменяются от 29,8 до 321м3/сут. Изменение минерализации в сторону увеличения происходит от центра к периферийным частям Астраханского свода. Для вод характерны малые значения микроэлементов йода, брома, бора. Высоки значения хлорбромного коэффициента (1000-1500). Газонасыщенность вод в пределах Астраханского свода весьма низка (50 см3/л). Юрский комплекс охватывает воды удельным весом 1,11-1,16 г/см3 и содержанием растворённых солей до 160-180 г/л. Метаморфизация вод -0,7-0,8.Воды практически бессульфатные. Значения хлорбромного коэффициента достигают высоких значений (1000-15000). Характерно незначительное содержание йода и других микрокомпонентов. Количество бора не превышает 30 мг/л.. Притоки вод характеризуются высокими дебитами, особенно на Астраханском своде (до 350 м3/сут). Минерализация не превышает 190г/л. Максимальная газонасыщенность достигает 400 см/л. Минимальные температуры (40-50ºС) отмечается на Астраханском своде. Характер соотношения солевых компонентов свидетельствует о формировании вод на гипсово-ангидритовой стадии концентрирования природных рассолов, происходящего под влиянием выщелачивания солей куполов. Верхнепермско-триасовый комплекс, нижним водоупором которого является региональный галогенный кунгурский ярус нижней перми, охватывает пестроцветные спорадически водоносные преимущественно глинистые отложения верхней перми, а также терригенные отложения нижнего и среднего триаса. Воды комплекса относятся к категории крепких рассолов хлор-кальциевого типа. Минерализация их достигает 220-250 г/л и более. Основными компонентами солей являются натрий и хлор. Из микрокомпонентов присутствуют йод (до 10-37 мг/л), бром (350-500), бор (20-140); аммоний (до 100 мг/л). Воды малосульфатные, на продуктивных площадях воды становятся практически бессульфатными. Гидрохимическая характеристика комплекса свидетельствует о его хорошей закрытости и благоприятных условиях для сохранения залежей углеводородов в нем. Таблица 1.5 – Водоносность

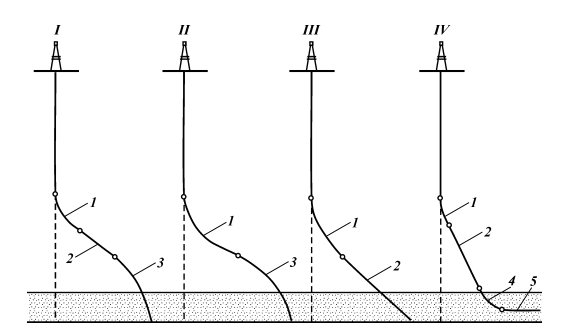

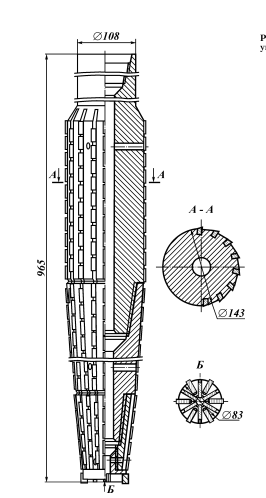

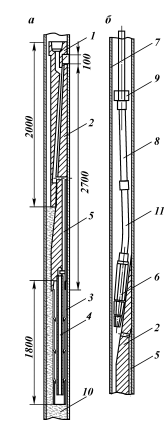

1.5. Термобарические условия В целом на Астраханском своде увеличение температуры происходит с севера на юг и с востока на запад. Так на Заволжской площади, расположенной в северной части свода, в непосредственной близости от контура Астраханского ГКМ, на гипсометрической поверхности минус 4500 м. температура равна 110°С. В южном направлении от Заволжской площади она повышается и на Астраханском ГКМ составляет более 116°С. Газоконденсатная залежь, приуроченная к интервалу глубин 3828-4096 м. Она располагается между изотермами 110-120°С, В самой залежи в интервале глубин 4100-3980 м температура равна 110°С. Геотермическая характеристика разреза Астраханского газоконденсатного месторождения была получена в результате изучения геотермического градиента по скв. 1 Пионерской. Значения температуры на глубинах 500, 1000, 1500, 2000, 2500, 3000, 3500 м здесь соответственно составляют 23,3; 40; 52,5; 68,7; 79,5; 91,0 и 101,2°С. Геотермический градиент (°С/100 м) по интервалам глубин сле¬дующий: 500-1000 м. до 3,34; 1000-1500 м. до 2,5; 1500-2000 м. до 3,24; 2000-2500 м. до 2,16; 2500-3000 м. до 2,3; 3000-3500 м. до 2,04. Среднее его значение по разрезу месторождения равно 2,9 °С/100 м. Характеризуя начальное пластовое давление Астраханского газоконденсатного месторождения, необходимо отметить, что оно было впервые замерено глубинными манометрами в скважине № 32. В настоящее время пластовые давления определяются расчетным путем по барометрической формуле, исходя из статического давления на головке скважины. Судя по многочисленным источникам, где встречается начальное пластовое давление для АГКМ, оно установлено в размере 624 кгс./см2 на отметке -4015 м., т.е. 61,6 МПа. Однако недавно проведенные глубинные замеры давления в новых, ещё не эксплуатирующихся скважинах, показали. Приведенные выше значения пластового давления свидетельствуют о развитии в подсолевом комплексе месторождения и всего Астраханского свода в целом аномально высокого пластового давления (АВПД). Градиент АВПД здесь колеблется в пределах 0,015 -0,016 МПа/м. Моделирование взаимосвязей между пластовыми термобарическими условиями, дебитами газа, количеством конденсационных и пластовых вод, их газовыми и гидрохимическими составами позволяет прогнозировать различные этапы режима разработки сероводородсодержащей залежи и влияние отдельных типов природных вод на работу скважин. Линейная зависимость дебитов воды и дебитов газа (пластовых давлений), наблюдаемая на начальном периоде разработки АГКМ, будет свидетельствовать о газовом режиме залежи. Тенденция к выполаживанию кривых дебитов и давлений может свидетельствовать о преобладании процессов конденсации паров на данном этапе режима разработки. Тенденция к повышению дебитов вод (и давлений) обусловливается вторжением в пределы залежи подошвенных вод. 2 Расчетно-техническая часть 2.1 Анализ эксплуатационного фонда скважин на АГКМ Астраханское газоконденсатное месторождение является одним из крупнейших в мире по величине запасов углеводородов и уникальным по составу добываемого флюида (углекислый газ до 24% и сероводород до 26%). Строительство скважин и их эксплуатация осуществляется в сложных горно-геологических условиях - горизонты горных пород имеют различные пластовые давления, часто аномально высокие - до 640 атмосфер. Наряду с Астраханским газоконденсатным месторождением и другие нефтегазовые месторождения имеют аналогичные горно-геологические условия и длительные сроки эксплуатации фонда скважин (например, Пушкарское нефтегазовое месторождение в г. Нсфтскумскс, Оренбургское газоконденсатное месторождение и др.). В настоящее время износ действующего фонда скважин на Астраханском газоконденсатном месторождении, имеющего в своем составе около 130 единиц, составляет значительную величину. Таким образом, длительные сроки эксплуатации скважин, сложные условия функционирования, тенденция увеличения неработающего фонда скважин обусловливают необходимость пересмотра требований к качеству проводимых капитальных ремонтов и профилактических мероприятий, а также к методам организации управления данным бизнес-процессом. Главной целью бурения боковых стволов на газовых месторождениях, находящихся на падающей стадии разработки, является восстановление продуктивности простаивающего и низкодебитного фонда скважин для поддержания уровней добычи газа на месторождении и до извлечения остаточных запасов газа. Однако, при бурении боковых стволов в направлении застойных зон возможно вовлечение в разработку и дополнительных, не дренируемых запасов газа. В этой связи было обосновано направление забуривания боковых стволов рассматриваемых скважин и предложен критерий, позволяющий выбрать данное направление для вовлечения максимальных объемов газа в разработку и учитывающий условия низких пластовых давлений на данной стадии эксплуатации месторождения. Проведенные многовариантные расчеты на гидродинамической модели месторождения позволили оценить влияние геологических неопределенностей и технологических рисков бурения боковых стволов на производительность скважин после проведения мероприятия и показатели их работы в дальнейшем. В результате сделан вывод, что наиболее значительное влияние на продуктивность скважин с боковым стволом оказывает скин-фактор, характеризующий степень загрязнения призабойной зоны пласта и ухудшение ее свойств. В этой связи, учитывая высокие риски кольматации призабойной зоны пласта фильтратом бурового раствора при вскрытии продуктивных горизонтов в условиях низких пластовых давлений, к выбору технологий забуривания боковых стволов должны быть предъявлены самые высокие требования. Определено, что основным параметром конструкции скважин с боковым стволом, влияющим на их продуктивность, является величина проходки ствола по продуктивному пласту. При ее увеличении происходит увеличение и производительности скважины. Однако, с ростом длины ствола значительно возрастают и технологические риски неосвоения скважины, загрязнения призабойной зоны пласта, возрастает металлоемкость конструкции, увеличиваются капитальные затраты, что в конечном итоге может значительно ухудшить экономические показатели проведения мероприятия. 2.2 Анализ эффективности применения строительства боковых стволов на АГКМ Основными проблемами разработки месторождений природных газов в период падающей добычи являются снижение энергетического потенциала залежей, прогрессирующее обводнение скважин, вынос механических примесей, моральный и физический износ промыслового оборудования, увеличение простаивающего и низкодебитного фонда скважин. Данные проблемы являются основной причиной увеличения затрат на текущие и капитальные ремонты, что в итоге ведет к существенному росту себестоимости добычи газа. В то же время, на большинстве газовых месторождений Росии, находящихся на стадии падающей добычи, значительны объемы остаточного газа. В этом ключе поддержание уровня добычи газа становится одной из приоритетных задач, для решения которой требуются новые технологические решения и значительные дополнительные средства. Одним из таких перспективных технологических решений является зарезка боковых стволов из существующего низкодебитного и простаивающего фонда скважин. Однако в настоящее время не существует единых критериев оценки целесообразности бурения боковых стволов для доразработки месторождений, находящихся на поздней стадии эксплуатации. Отсутствуют алгоритмы отбора скважин-кандидатов на забуривание боковых стволов в них, отсутствуют методики обоснования рациональной конструкции скважин с боковым стволом, выбора направления забуривания боковых стволов и т.д. Не проводилась оценка влияния различных факторов на продуктивность боковых стволов в условиях неопределенности исходной геолого-геофизической информации и наличия технологических рисков при бурении горизонтальных стволов в слабосцементированных коллекторах с низкими значениями пластового давления. Создание таких методик и алгоритмов позволило бы качественно повысить уровень проектирования систем доразработки с применением технологии забуривания боковых стволов. Данные методики и алгоритмы могут быть использованы: при планировании уровней добычи газа; при определении технологического режима работы скважин; в процессе контроля и управления разработкой месторождений; при принятии проектных решений по доразработке газовых и газоконденсатных месторождений в период падающей добычи. Следует отметить, что предложенный алгоритм весьма условен ввиду его краткого, неполного изложения, без отражения математического аппарата по решению поставленных задач. Задачи оценки эффективности и выбора рациональной стратегии разработки, а также вариантов технических решений по проводке бокового ствола могут быть решены только средствами многокритериального анализа с привлечением экспертной информации. Во-первых, указанные задачи трудно формализуемы, так как многим исходным параметрам и критериям невозможно дать адекватное математическое описание, что делает необходимым участие человека в процессе решения и выборе окончательного варианта. Вовторых, огромное число факторов, влияющих на оценку эффективности вариантов, неопределенности в исходной информации, целях выбора и самого понятия «рациональный вариант» приводят к необходимости использования процедур многокритериального выбора. Одним из подходов к решению задач многокритериального выбора является метод анализа иерархий (МАИ) [2]. С помощью данного метода, например, может быть реализована процедура выбора скважин-кандидатов на забуривание бокового ствола в них. Формируется комплексная характеристика скважин, включающая в себя геологические, технологические и технические ее характеристики. С помощью экспертов каждой из характеристик присваивается оценка от одного до пяти в соответствии с влиянием этой характеристики на успешность мероприятия, а затем производится ранжирование скважин по сумме баллов всех ее характеристик. Скважины с наибольшим количеством баллов и следует рассматривать как первоочередные к дальнейшей оценке. Таким образом, выбор скважин-кандидатов на осуществление зарезки бокового ствола в них, а также определение рациональной стратегии и очередности бурения боковых стволов можно представить следующей последовательностью этапов: 1) выделяется набор критериев, характеризующих геологические, технические и технологические условия проведения мероприятия; 2) вычисляются оценки эффективности проведения мероприятия для данных условий (в т.ч. и с помощью экспертных оценок); 3) исходя их суммарных значений оценок эффективности, выбираются скважины-кандидаты на осуществление зарезки бокового ствола в них, а также очередность проведения данного мероприятия по скважинам; 4) подготавливаются варианты для проведения расчетов с использованием трехмерных гидродинамических моделей (на данном этапе производитсят выбор конкретных технических и технологических решений по проводке бокового ствола с учетом неопределенности исходной информации, для решения данной задачи могут быть использованы методы теории статистических решений); 5) детальная оценка экономической эффективности проведения мероприятия. Выбор рациональной конструкции скважин и рациональных вариантов доразработки газовых залежей при использовании боковых стволов при заданных геологических и технологических условиях, предлагается производить на основе результатов многовариантных расчетов на постоянно действующей геолого-гидродинамической модели. Данный подход позволяет учесть большое количество факторов, влияющих на продуктивность бокового ствола и, как следствие, на эффективность геолого-технологического мероприятия. Выбор направления забуривания предлагается осуществлять на основе карт остаточных запасов газа, карт изобар и производных, построенных с помощью гидродинамической модели на предполагаемую дату проведения ГТМ. После выбора направления зарезки с помощью экспертов формируются наборы возможных профилей скважины (восходящий, нисходящий), отходов на кровлю, диаметров фильтра, длин горизонтального участка, варианты глубины спуска НКТ и т.д. Все комбинации вариантов просчитываются на фрагменте гидродинамической модели. Для оценки влияния геологических и технологических факторов проводятся дополнительные серии расчетов. Полученные результаты сводятся в многомерную таблицу. По данным полученной таблицы можно оценить продуктивность бокового ствола для заданной конструкции, подобрать рациональную конструкцию для обеспечения заданного начального дебита с учетом геологических и технологических ограничений. 2.2.1 Выбор проектного профиля скважины Для восстановления продуктивности скважин предусматривается бурение наклонно-направленных и субгоризонтальных боковых стволов. На настоящий момент фактическая конструкция газовых скважин месторождений крайнего севера включает, как правило, эксплуатационную колонну диаметрами 219 и 168 мм, насосно-компрессорные трубы диаметрами 102, 127 и 168 мм. Обсадные колонны зацементированы через башмак до устья. Принимая во внимание, что на падающей стадии разработки месторождений одним из решающих факторов, влияющих на производительность скважин, является ограничение устьевого давления через поверхностную систему сбора продукции, конструкция скважины должна обеспечивать минимальные потери давления по стволу, что создает ограничение на величину отхода бокового ствола от ствола исходной вертикальной скважины. Однако с другой стороны, отход от основного ствола должен обеспечивать непопадание бокового ствола в область депрессионной воронки исходной и других скважин и в зону поднятия газоводяного контакта. Это необходимо для создания наиболее благоприятных условий как для забуривания второго ствола, так и для его последующей стабильной работы. Поэтому при проектировании конструкции скважины с боковым стволом и определении величины минимального его отхода от основного ствола в каждом отдельном случае требуется проведение расчетов на гидродинамической модели (Рис. 2).  Рисунок 2 Типы профилей 2.2.2 Выбор направления забуривания бокового ствола Используя результаты расчетов, произведенных на постоянно-действующей геолого-гидродинамической модели месторождения построены карты взвешенного по газонасыщенной толщине пластового давления (карты изобар), карты остаточных запасов газа и карты удельных запасов газа на единицу пластового давления по состоянию на момент проведения операций по забуриванию бокового ствола. Следует отметить, что бурение бокового ствола осуществляется, в том числе, и с целью вовлечения в разработку недренируемых запасов газа. Формирование зон недренируемых и защемленных запасов газа происходит под взаимным влиянием геологических, технологических и гидродинамических факторов. Особое значение при этом имеет размещение эксплуатационных скважин по площади месторождения. Неустойчивая работа эксплуатационных скважин в результате обводнения или низких фильтрационных характеристик пласта, неэффективные или неудачные геолого-технические мероприятия, проводимые в них, приводят к их преждевременной остановке и переводу по геолого-технологическим причинам в фонд бездействующих или консервированных скважин, что делает невозможным доизвлеченение дренируемых ими запасов без осуществления, например, операций по зарезке бокового ствола. В этом случае с целью вовлечения максимального объема запасов газа в разработку зарезку бокового ствола следует осуществлять в направлении расположения наибольших остаточных запасов газа. Однако в период падающей добычи не менее важным фактором успешного осуществления данной операции является энергетическая характеристика (пластовое давление) зоны, в которой будет располагаться второй ствол. Кроме того, руководствуясь принципами рациональной разработки месторождений, для минимизации пластовых потерь энергии и равномерности распределения поля пластового давления боковой ствол следует располагать в зоне наибольших давлений. Поэтому при выборе направления забуривания бокового ствола необходимо учитывать оба из вышеназванных параметров. 2.3 Конструкция эксплутационной скважины АГКМ Астраханское газоконденсатное месторождение является уникальным месторождением по химическому составу пластового флюида, по коррозионной агрессивности добываемой смеси, по сложности геолого - технических факторов. Основными компонентами, содержащимся в пластовой смеси Астраханского ГКМ, способными вызывать коррозионные повреждения, являются сероводород и двуокись углерода. На характер протекания коррозионных процессов оказывает влияние также сероорганические соединения и минерализованная пластовая вода. Среднее содержание компонентов в пластовой смеси Астраханского ГКМ приведен ниже. Н2S - до 24,25 % мольн. CO2 - до 14,25 % мольн. Сероорганические соединения - до 10 г / н.м 3 Пластовая вода хлоро-кальциевого - в среднем 15,4 см 3/ м 3 типа (минерализация 100-120 г /л.) max - до 120 см 3/ м 3 Средняя пластовая температура - + 118 0 С. На протекание коррозионных процессов оказывает влияние также механические примеси, содержащиеся в количестве до 0.1 г/н м3, и соляная кислота, периодически контактирующая с оборудованием после солянокислотных обработок. На рисунке 2.1 представлены типовая схема конструкции эксплуатационной скважины с подземным оборудование.  Рисунок 2.1 – Типовая конструкция скважины АГКМ Рисунок 2.1 – Типовая конструкция скважины АГКМ 2.4 Обоснование выбора профиля скважин с боковыми стволами С целью вовлечения в активную разработку запасов нефти, блокируемых водными или газовыми конусами, а также создание в межскважинных зонах дополнительных воронок депрессий для создания обратных потоков флюидов, перешедших из водяной зоны в газовую предлагается бурение боковых стволов. Основными требованиями к проходке горизонтальных боковых стволов являются: - вскрытие кровли пласта в 90-110 м от основного ствола; - проходка по горизонтали 50-100 м с колебанием по вертикали +/- Зм; - горизонтальная часть ствола должна проходить не менее чем в 2- 4 м от ГВК. - качество цементирования заколонного пространства второго ствола в интервале от устья зарезки -- 2 м ниже кровли пласта, цементирование горизонтальной части ствола с последующей перфорацией или спуском фильтров решается перед началом бурения; - направление горизонтальной части ствола определяется в процессе проектирования бурения с учетом текущего состояния выработки пласта; - отсечение первого ствола цементным мостом от эксплуатации определяется либо непосредственно перед началом бурения второго ствола, либо после его испытания. Выбор скважины для забуривания второго ствола определяется состоянием эксплуатации скважины (обводненность продукции, причина обводнения или дебитами по жидкости), остаточными запасами, технологической эффективностью применяемых методов воздействия, текущей нефтенасыщенностью пласта и его строением. 2.5 Требования к выбору скважин для бурения боковых стволов Перед тем, как начать работы по зарезке и бурению наклонно-направленных и горизонтальных боковых стволов скважин (БС) с целью интенсификации системы разработки месторождений, увеличения коэффициента извлечения газа из продуктивных пластов и фондоотдачи капиталовложений разрабатывается регламент. Все виды работы по строительству БС представляются следующими основными этапами: - выбор основных стволов для заданных скважин; - выбор интервала вырезания «окна» в эксплуатационной колонне; - расчет профиля скважины; - вырезание «окна» в эксплуатационной колонне; - бурение бокового ствола; - обсаживание пробуренного ствола эксплуатационной колонны; - работы по освоению скважины. При выборе скважин для бурения из них боковых стволов, необходимо исходить из текущих характеристик эксплуатации скважины, технического состояния эксплуатационной колонны, качества ее крепления, фактического пространственного положения ствола скважины: - эксплуатационная колонна должна быть опрессована на 100 атм. в течении 30 минут, падение давление не более 5 атм., эксплуатационная колонна должна быть опрессована снижением уровня; - необходимо провести гироскопическую инклинометрию; При этом следует руководствоваться следующими основными требованиями: - пространственное положение интервала забуривания должно быть оптимальным с точки зрения экономической целесообразности (величина отхода точки забуривания до начала эксплуатационного забоя должна быть минимальной, но не менее величины определяемой допустимой интенсивностью искривления бокового ствола), максимальный отход от точки забуривания до начала эксплуатационного забоя обусловливается техническими характеристиками буровой установки и вероятной глубиной забуривания; - допустимая величина разности азимутальных направлений основного ствола и бокового стволов не должна превышать величины, определяемой техническими возможностями бурения бокового ствола; - траектория бокового ствола должна иметь минимальную вероятность пересечения с существующими и проектными стволами соседних скважин; - поиск оптимальных вариантов, отвечающих технико- экономической целесообразности использования обводненных и бездействующих скважин для зарезки боковых стволов, должен осуществляться, как правило, с использованием автоматизированных программ. 2.6 Подготовительные работы к бурению боковых стволов Бурению боковых стволов предшествует пуск гироскопического инклинометра и геофизических приборов для уточнения пространственного положения обсадной колонны и интервала эксплуатационного объекта. Осуществляется глушение скважины солевым раствором. Производятся монтаж бурового оборудования (подъемника, циркуляционной системы и обвязки), демонтаж фонтанной арматуры. Схема расстановки оборудования при бурении боковых стволов приведена на 3 листе графического раздела дипломного проекта. Монтируется противовыбросовое оборудование согласно схеме оборудования устья и производится опрессовка. Выполняется подъем внутрискважинного оборудования. С целью определения технического состояния эксплуатационной колонны, возможных участков сужения проводятся её шаблонирование. Для обеспечения свободного спуска клин-отклонителя и компоновок для фрезерования «окна» осуществляется шаблонирование эксплуатационной колонны шаблоном. Проводятся геофизические работы по определению глубины забоя с записью локатора муфт (ЛМ) и оценки качества цементирования камня (ОЦК). На основании данных ЛМ и ОЦК, с учетом результатов предварительного профилирования БС, определяется интервал забуривания бокового ствола. При выборе интервала забуривания, место зарезки БС выбирается, по возможности, ближе к забою основного ствола. В случае низкого качества цементного камня за эксплуатационной колонной или его отсутствие проводятся работы по повторному цементированию затрубного пространства эксплуатационной колонны в интервале забуривания с предварительным перфорированием ее для закачки тампонажного раствора. Работы по повторному цементированию могут проводиться после установки клин-отклонителя и вырезания «окна» в эксплуатационной колонне. Выполняется установка на забое ликвидационного моста. Пордготовка ствола скважины к уставновке ликвидационного моста осуществляется в порядке, установленном руководящими документами. Изоляционные работы проводятся с выполнением действующих правил и инструкций. При экономической целесообразности возможно совмещение установки эзоляционнго и технологического мостов. После установки ликвидационнго моста эксплуатационная колонна опрессовываектся. Для зарезки бокового ствола с помощью отклоняющего клина (клин - отклонителя) устанавливается технологический цементный мост, который может быть создан закачкой цементного раствора. При этом векрхняя часть моста располагается выше муфты обсадной колонны в соотвествии с инструкцией по эксплуатации клин-отклонителя. Взрывной пакер рекомендуется использовать для повышения надежности цементного моста перед его установкой. Для установки цементных мостов рекомендуется применение специальных тампонажных составов, обеспечивающих повышения их физико-механических свойств. Перед спуском взрывпакера эксплуатационная колонна в зоне установки цементного моста очищается скребком, а скважина промывается в течение одного цикла. После ожидания затвердевания цемента (ОЗЦ) определяется верх цементного моста. При необходимости мост разбуривается до требуемой глубины, эксплуатационная колонна опрессовывается на давление, согласованное с НГДУ. При отрицательных результатах опрессовки эксплуатационной колонны выясняется причина, и принимаются меры к ликвидации негерметичности. 2.7 Технология зарезки боковых стволов Основной вариант зарезки бокового ствола заключается в вырезании «окна». В скважину спускается клин-отклонитель диаметром 114 -- 115 мм (как отечественного, так и зарубежного производства) с ориентирующим устройством и устанавливается на искусственный забой. Работы по спуску и установке клин-отклонителя производятся в соответствии с технологией фирм производителей. Спуск компоновки на стальных бурильных трубах (СБТ) производятся с замером длины инструмента со скоростью не более 0,2 м/с. Установка клин-отклонителя в наклонно-направленных скважинах должна производится ориентировочно в пределах +90 градусов по отношению к азимуту искривления основного ствола в месте установки для предотвращения выпадания клин-отклонителя. В вертикальных скважинах установка клин-отклонителя должна производиться в направлении проектного азимута зарезки бокового ствола. Ориентирование клин-отклонителя может осуществляться с помощью телесистемы или гидроскопа. Рекомендуется осуществлять ориентирование клин-отклонителя с помощью гидроскопа и вырезать «окно» в обсадной колонне без дополнительной СПО. Компоновка низа бурильной колонны для ориентирования клин-отклонителя и вырезания окна за один рейс включает в себя: - клин-отклонитель (Рис 4); - оконный фрез (Рис3); - два арбузных фреза; - патрубок под гидроскоп; - спиральные ТБТ -- 4 шт; - бурильные трубы СБТ -- 73.  Рисунок 3 Стартовая фреза РФУ В том случае, если ориентирование клин-отклонителя осуществлялось с помощью телесистемы, то после установки клин- отклонителя компоновка с подвесным устройством и телесистемой поднимается, и спускается компоновка для вырезания «окна». Для эксплуатационной колонны диаметром 146 мм компоновка включает: - стартовый фрез диаметром 124 мм; - спиральные ТБТ -- 4 шт; - бурильные трубы СБТ -- 73. Осуществляется вскрытие «окна» в обсадной колонне ротором. Параметры режима фрезерования следующие: - нагрузка на фрезер 5 кН; - частота вращения ротора 60-80 мин - производительность насоса 0,012 -- 0,014 м3/с.  Рисунок 4 Клин отклонитель  В дальнейшем, при необходимости, нагрузку можно увеличить до 8 кН. Фрезерование прекращается после проходки 0,5 -- 0,6 м. При этом особое внимание следует уделять фрезерованию проушины, находящейся на наконечнике отклонителя. После этого требуется проработать про фрезерованный интервал и промыть скважину в течение двух циклов, поднять стартовый фрез из скважины, собрать компоновку: Спустить в скважину данную компоновку. За 10 м до входа в прорезанное «окно» скорость спуска не должна превышать 0,1 м/с. Перед началом фрезерования произвести промывку в течение одного цикла. Проработать прорезанное «окно». Начать фрезерование при нагрузке не более 5 кН с возможным кратковременным увеличением нагрузки до 30 кН. Фрезеровать на глубину 5 м. При этом следует контролировать величину крутящего момента. При наличии подклинок необходимо приподнять инструмент и проработать данный интервал. После завершения процесса фрезерования проработать пройденный интервал и несколько раз поднять и опустить фрезеры для очистки «окна». Затем извлечь компоновку из скважины. Собрать компоновку для дальнейшего фрезерования колонны: - оконный фрез диаметром 124 мм; - колонный и арбузный фрезер диаметром 124 мм; спиральные ТБТ -- 4 шт; - СБТ-73 -- до устья. Спустить данную компоновку в скважину. Начать фрезерование в прежнем режиме. Отрыв от забоя производить через каждые 15 минут работы фрезера. Фрезерование прекратить после 2-5 м проходки. Общая длина фрезерование должна составлять не менее 7м (в зависимости от длины клин-отклонителя). Несколько раз проработать пройденный интервал до исчезновения подклинок инструмента. Промывку произвести в течение двух циклов с выравниванием параметров раствора. Для лучшего выноса металлической стружки прокачать высоковязкую пачку раствора в объеме 500 л при подаче насоса 0,012-0,016 м3/с. В том случае, если фрезерование обсадной колонны осуществлялось на биополимерном растворе, прокачивание высоковязкой пачки раствора не обязательно. После этого извлечь компоновку из скважины. В случае необходимости (зарезка бокового ствола в песчаниках, отсутствие цементного камня за эксплуатационной колонной и др.) производится цементирование клин-отклонителя после второго фрезерования. Вблизи от схода с клин-отклонителя происходит соскок фрезера с разрушаемой поверхности и выход в открытый ствол. Если при этом жесткость компоновки недостаточна, образуется уступ, препятствующий в дальнейшем свободному входу долота в новый ствол. В таком случае, при калибровке «окна» надо принять меры по увеличению жесткости компоновки фрезерования и своевременному снятию образовавшегося уступа в районе схода с клин-отклонителя. Второй вариант забуривания бокового ствола рекомендуется осуществлять путем вырезания части эксплуатационной колонны, установки цементного моста на всю длину вырезанной части и забуриванием бокового ствола с цементного моста. Схема клин- отклонителя представлена на 3 листе графического раздела дипломного проекта. Клин-отклонитель рекомендуется типа КОП-115 (для колонны диаметром 146 мм) производства OOO «БИТТехника» или неизвлекаемый отклонитель компании «EVI- WEATHERFORD» типа «Н» диаметром 114,3 мм. По данным геофизических исследований скважины выбирается расположение зоны фрезерования, по возможности, в плотных устойчивых глинисто-алевролитовых отложениях. Забуривание бокового ствола с применением отклоняющих устройств должно проводится по программе, включающей выбор геометрических размеров КНБК для обеспечения задаваемой интенсивности искривления нового ствола и автоматизированный расчет проходимости компоновки через прямолинейный участок ствола скважины. Вырезание части эксплуатационной колонны можно осуществлять универсальным вырезающим устройством «УВУ» (Рис. 2), разработкой ВНИИБТ, секционным фрезерным инструментом фирмы «GRANT INTERNATIONAL» и т.п.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||