1. Геологическая характеристика месторождения

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

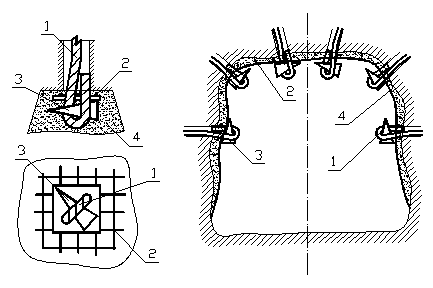

5. Крепление 5.1 Железобетонная анкерная крепь Штанговая крепь представляет собой систему закрепленных в скважинах штанг (анкеров), расположенных определенным образом в окружающих выработку породах, и предназначена для замоноличивания массива пород и повышения устойчивости обнажений. В горных выработках штанговая крепь может применяться как вне зоны, так и в зоне влияния очистных работ в соответствии с рекомендациями ВНИМИ и ГМОИЦ, регламентирующими порядок применения указанного вида крепи. Установку штанг следует производить вслед за продвиганием забоя с учетом допустимого времени стояния незакрепленного обнажения или осуществлять опережающее крепление. Штанги, установленные спустя длительное время после обнажения, практически не могут остановить начавшееся расслоение (разупрочнение) массива. Штанги в массиве рекомендуется располагать таким образом, чтобы они пересекали поверхности наслоения пород или основные поверхности ослабления. Крепление выработок штанговой крепью необходимо осуществлять в соответствии с паспортом крепления, составленным и утвержденным в установленном порядке. Паспорта крепления составляют в соответствии с действующими рекомендациями ВНИМИ и ГМОИЦ. Конструкция крепи Железобетонная штанговая крепь представляет собой сочетание двух материалов: цементно-песчаного раствора и металлической арматуры, а собственно штанга образуется в результате заполнения бетоном шпура и введения армирующего стержня. Работа железобетонной штанги обеспечивается сцеплением бетона с арматурой и породой стенок шпура. На рудниках ЗФ ОАО «ГМК «Норильский никель» применяют железобетонные штанги из арматурного стержня периодического профиля №16-18, закрепленного во всей длине в шпуре цементно-песчаным раствором. Для приготовления раствора применяют цемент марки 400÷500.  Рис. 5.1 - Штанговая крепь Рациональным раствором, согласно произведенным ГМОИЦ исследованиям, следует считать состав со следующим соотношением основных компонентов: Ц:П=1:1, В/Ц=0,45. В качестве добавок по ускорению твердения цементно-песчаного раствора применяют регламентированные «Руководством по применению химических добавок к бетону» материалы. Применяемый цемент должен иметь сертификат (паспорт), а условия его хранения должны удовлетворять требованиям стандарта. Песок следует применять просеянный, модуль крупности песка должен находиться в пределах 1,6-3,5. В песке не должно быть комков глины и суглинков. Количество пылевидных, илистых и глинистых частиц не должно превышать 1÷3%, максимальный размер фракций зависит от типа машины, количество фракций заполнителя крупнее 5 мм должно быть не более 15÷20%. Штанги, установленные на таком растворе, приобретают необходимую для закрепления пород несущую способность и сохраняют свою работоспособность в зоне влияния взрывных работ. Технология возведения крепи Установка железобетонных штанг включает в себя бурение шпуров, приготовление раствора, заполнение им шпуров и забивку арматурного стержня. Если в конструкцию крепи входят подхваты, затяжка, то навеску их на контурные концы штанг выполняют после набора крепью расчетной несущей способности (не менее 20+30 кН), но не ранее, чем через 24 часа. Шпуры для установки штанг должны быть расположены в соответствии с утвержденным паспортом крепления. Допускается отклонение от указанного в паспорте расстояния между штангами в пределах 10%, при этом число штанг на 1 м длины выработки должно соответствовать паспортному. При установке штанг с креплением на них металлической сетки, в связи с необходимостью ее закрепления в углублениях породного обнажения, допускается отклонение расстояния между штангами до 30%. Для обеспечения надежного сцепления цементно-песчаного раствора с породой в стенках шпуров, последние должны быть тщательно продуты сжатым воздухом или промыты водой для полного удаления буровой мелочи и пыли. Цементно-песчаный раствор приготавливают в растворомешалке или вручную и подают в шпур при помощи пневмонагнетателя сжатым воздухом по резиновому шлангу и металлической трубе диаметром 18+25 мм, длина которой не меньше глубины шпура. Трубку вводят в шпур до его забоя и в процессе заполнения шпура раствором постепенно вытаскивают из шпура. Заполнение шпура раствором должно обеспечивать закрепление штанги по всей ее длине. Перед вводом арматуры выступающий ее конец обворачивают бумагой, которая образует в устье шпура пробку. Пробки могут быть заранее изготовлены из различных полимерных материалов в соответствии с диаметром применяемой арматуры и диаметром шпура. При петлевом окончании штанг пробки не применяют. Во избежание выпадения арматурного стержня необходимо временно заклинить его в устье шпура или слегка согнуть при введении в шпур. Бурение шпуров под штанговую крепь при помощи ручных или телескопных перфораторов и установку железобетонных штанг необходимо производить под защитой временной предохранительной крепи, конструкция которой определяется паспортом крепления. Установку арматурных стержней необходимо производить с забивкой петли в устье шпура на максимально возможную глубину. Выступающая часть петли должна быть длиной не более 100 мм. Основные требования, предъявляемые к качеству возведения и приемки крепи Параметры железобетонной штанговой крепи должны соответствовать горно-геологическим и горно-техническим условиям. Контроль и приемку крепления горных выработок железобетонными штангами на соответствие утвержденному паспорту производят в два этапа. На первом этапе – контроль за креплением и его приемку производит горный надзор участка. При приемке проверяют: глубину и наклон забуренных шпуров; соответствие параметров сетки штангования паспортным; качество промывки (продувки) стенок забуренных шпуров; наполнение забуренных шпуров цементно-песчаным раствором; длину выступающей части железобетонных штанг из шпура; соответствие длины арматурных стержней паспортной. При проверке необходимо иметь ввиду, что: глубина шпура не допускается меньше установленной паспортом крепления; угол наклона не должен отличаться от паспортного более чем на 10%; расстояние между шпурами в ряду и между рядами не должно превышать 10% от паспортного, а при навеске металлической сетки – 30% при условии размещения шпуров в углублениях контура; стенки шпуров должны быть тщательно очищены от буровой мелочи и пыли. Чистоту стенок проверяют визуально (не менее 20% забуренных шпуров); шпуры после установки штанг должны быть заполнены песчано-цементным раствором полностью до устья. Допустимая неполнота заполнения шпуров раствором после установки анкера – не более 5 см. Общее количество таких шпуров не должно превышать 10% от установленного числа, выступающая часть железобетонных штанг не должна превышать 10 см и соответствовать паспорту. В процессе проходки (очистной выемки) и последующей оборки заколов, на отдельных участках допускается обыгрывание концов железобетонных штанг на величину до 30÷40 см. Количество таких штанг на участке протяженностью, равной ширине выработки, не должно превышать 20%. В случае нарушения данного условия интервал с обыгранными штангами подлежит перекреплению. Железобетонные штанги, установленные с отклонениями, превышающими допуски, должны быть забракованы горным надзором участка, а взамен забракованных должны быть установлены новые. Количество и качество установленных штанг по каждой выработке ежесменно отражает горный надзор участка в «Журнале учета установки и испытания железобетонных штанг». Журнал контролирует начальник участка или его заместитель не реже двух раз в неделю. Лицо, осуществляющее проверку журнала, должно указать дату проверки и поставить разборчивую подпись. На втором этапе приемки на основании письменного подтверждения о качестве установленной крепи со стороны работника, испытывающего штанги, и начальника участка участковый маркшейдер производит приемку закрепленной выработки в соответствии с «Методическим руководством по вопросам охраны недр и маркшейдерскому контролю на горных предприятиях...», раздел «Приемка железобетонной штанговой, набрызг-бетонной и усиленной комбинированной крепи». Несущую способность штанг проверяет выборочно крепильщик-контролер или лицо, назначенное ответственным приказом руководителя предприятия. Результаты испытаний фиксируют в «Журнале учета установки и испытаний железобетонных штанг». Контроль несущей способности вновь установленных штанг производят не реже 1 раза в месяц, но не ранее чем через 24 часа с момента установки. Испытанию подвергают не менее 1% установленных штанг. Несущая способность железобетонных штанг в возрасте 24-х часов должна быть не менее 25 кН, в 10÷15 суточном возрасте не менее 70 кН. Если проверкой установлено, что прочность закрепления штанг менее 25 кН или 70 кН при первом и втором испытаниях соответственно, то на этом участке необходимо определить несущую способность еще 3÷5 штанг, расположенных рядом. В случае несоответствия несущей способности штанг регламентированной величине, крепь на принимаемом участке бракуют, а данный участок должен быть перекреплен. Определение несущей способности штанговой крепи производят с помощью оттарированного динамометрического ключа, согласно инструкции по применению этого прибора. 5.2 Набрызг-бетонная (торкрет-бетонная) крепь месторождение крепь выемка рудник Набрызг-бетонная крепь относится к жестким видам крепей и может использоваться в зависимости от своей толщины, как изолирующая или грузонесущая конструкция. Возведение крепи осуществляют с помощью специальных машин типа БМ-60, 70 или «Алива 300». Нанесение бетона производят с помощью сжатого воздуха. Скорость истечения наносимой бетонной смеси из сопла изменяется в пределах 25÷50 м/с. В качестве компонентов бетонной смеси используют песок, гравий с диаметром зерен до 20 мм, цемент марки не менее 300. При нанесении за один раз бетона слоем более 3 см по толщине следует добавлять до 3% от веса цемента CaCl2. Бетон готовят с соотношением Ц:П=1:2, В/Ц=0,45÷0,6. Набрызг-бетонную крепь можно применять как отдельный вид крепи, так и в сочетании с другими видами крепей. Область и условия применения крепи регламентируют «Рекомендации по креплению горных выработок...», разработанные ВНИМИ и ГМОИЦ. Конструкция крепи Набрызг-бетонная крепь как несущая конструкция представляет собой бетонную оболочку толщиной один и более сантиметра, повторяющую своей формой форму контура горной выработки и упрочняющей породные обнажения. Данная крепь образует единую систему «порода-крепь», омоноличивая приконтурный слой пород, повышает его устойчивость. Технология возведения крепи Звено крепильщиков по возведению набрызг-бетонной крепи состоит из двух человек, один из которых (машинист) производит загрузку сухой смеси и управляет работой машины, а другой (сопловщик) находится непосредственно на месте возведения крепи, является старшим и работает с соплом, руководя работой машиниста. Перед нанесением набрызг-бетона породный контур горной выработки тщательно обирают от заколов и омывают струей воды. На почве горной выработке оборудуют место для приготовления сухой смеси (укладывают вентиляционный рукав, полиэтиленовую пленку и т. д.) на котором смешивают компоненты в заданной пропорции, после чего приступают к работам по возведению крепи.  Рис. 5.2 - Набрызг-бетонная крепь: 1 – контур выработки; 2 – набрызг-бетон В машину для набрызг-бетонирования загружают сухую смесь и после команды сопловщика машинист включает машину, открывает сжатый воздух для транспортировки смеси к соплу и производит догрузку смеси в машину по мере ее убывания. Сопловщик в процессе крепления производит управление соплом, следя за его перпендикулярностью к контуру выработки, расстоянием между соплом и поверхностью (целесообразно выдерживать равным 1,5 м), толщиной наносимого слоя, регулируя скорость истечения струи из сопла и консистенцию наносимой смеси. Скорость истечения струи из сопла регулирует машинист по командам сопловщика путем регулирования количества подаваемого сжатого воздуха в транспортирующий шланг. Толщина наносимого бетонного слоя за один раз рекомендуется равной 1÷3 см. После нанесения набрызг-бетона в течение 2÷3 суток его следует увлажнять не менее двух раз в сутки путем обмывки воздушно-водяной струей. Величина отскока бетонной смеси от породной поверхности при креплении не должна превышать 15÷20% (определяет визуально сопловщик). Основные требования, предъявляемые к качеству возведения и приемки крепи Состав цементно-песчаного раствора и толщина слоя набрызг-бетона должны соответствовать паспортному. Перед нанесением бетона на обнаженную поверхность ее, по возможности, выравнивают. Для обеспечения надежного сцепления цементно-песчаного раствора с породой, закрепляемая поверхность должна быть в обязательном порядке очищена от заколов и пыли. Обмыв поверхности водой повторяют после каждого перерыва продолжительностью более смены. При возведении набрызг-бетонной крепи должен быть сохранен доступ к маркшейдерским знакам, заложенным в боках или кровле выработки. Приемку набрызг-бетонной крепи производят в два этапа. На первом этапе горный надзор участка проверяет качество подготовки подлежащей закреплению поверхности. На втором этапе приемку осуществляют работники маркшейдерской службы совместно с представителем горного надзора. При приемке проверяют толщину крепи на принимаемом участке, через каждые 5÷6 м по протяженности выработки, по ее периметру, через равные интервалы пробуривают или выбивают 4÷5 отверстий, по которым замеряют толщину крепи. Допустимое отклонение средней величины толщины крепи не должно превышать 20%. Проверку качества возведения набрызг-бетонной крепи производят простукиванием ее поверхности геологическим молотком. При наличии под набрызг-бетонном заколов или в случае плохой обмывки контура от пыли набрызг-бетон при ударе издает характерный «бунящий звук». В случае, если «бунящий» участок превышает по площади 0,25 м2, набрызг-бетон на нем удаляют и обнаженную поверхность закрепляют вторично. Прочность набрызг-бетона в 2-месячном возрасте должна составлять не менее 20 МПа (проверяют неразрушающим методом контроля). 5.3 Усиленная комбинированная крепь Конструкция крепи Усиленная комбинированная крепь состоит из железобетонных деталей и набрызг-бетонного покрытия. Стержни штанг для усиленной комбинированной крепи изготавливают из арматурной стали периодического профиля класса А-П диаметром 16÷18 мм. Конец стержня, выступающий в выработку, согнут в виде клиновидной петли, которая служит для крепления к штангам решетки. В целях качественного закрепления решетки к контуру выработки выступающий конец петли не должен превышать 50÷100 мм. Решетка (сетка) - сварная из арматурной проволоки класса В-1, диаметром 4÷6 мм. Размер ячейки от 100x100 до 100x200 мм. Крепление сетки производят с помощью клина и опорной плиты с овальной прорезью под петлю стержня штанги. Набрызг-бетонное покрытие в качестве выравнивающего слоя производят перед навешиванием сетки, омоноличивающий слой набрызг-бетона наносят сверху сетки до полного ее покрытия. Толщина крепи регламентируется паспортом крепления. В местах впадин толщина крепи может быть больше средней величины, а на выпуклостях меньше на 10÷15%. Длину штанг, сетку их расположения по кровле и бокам выработки, расстояние от нижних штанг до почвы выработки выбирают по действующим рекомендациям ВНИМИ и ГМОИЦ. Длину штанг учитывают только «активную», т.е. принимают в расчет длину заделки стержня в породу без учета длины выступающего из шпура стержня. Сетка штангования определяет количество штанг на 1 м2 поверхности контура выработки (плотность установки штанг). Расстояние от нижних штанг (в боках выработки) до почвы определяют по паспорту крепления, оно колеблется от 0,5 до 1,0 м. В неблагоприятных горно-геологических условиях, где возможно обрушение породы в боках и просыпание кусков породы из-за сетки, следует уменьшить это расстояние до 0,2÷0,3 м.  Рис. 5.3 - Усиленная комбинированная крепь: 1 – железобетонный анкер; 2 – металлическая сетка; 3 – распорный клин; 4 – набрызг-бетон В осадочных породах, склонных к размоканию и разрушению под воздействием воды (алевролиты, аргиллиты и др.), металлическую сетку навешивают до почвы выработки, а расстояние от почвы до нижних штанг уменьшают до 10÷15 см. Технология возведения крепи При возведении усиленной комбинированной крепи вначале устанавливают штанги, наносят подстилающий выравнивающий слой набрызг-бетона, навешивают сетку, после чего её покрывают слоем набрызг-бетона. Решетку (сетку) навешивают на железобетонные штанги, набравшие несущую способность не менее 25÷35 кН. Все работы выполняют в соответствии с паспортом крепления и действующими инструкциями по возведению железобетонной штанговой и набрызг-бетонной крепи. Железобетонные штанги устанавливают в забое выработки, которые вместе с набрызг-бетонным покрытием выполняют функцию временной крепи. Сетку навешивают полотнами, размеры которых определяются техническими (транспортными, технологическими) возможностями. Смежные полотна сетки должны перекрываться не менее чем на одну ячейку. Сетку плотно прижимают к поверхности выравнивающего слоя и крепят к штангам опорной плиткой и клином. В местах разрывов сетку связывают стальной проволокой диаметром 4÷6 мм. На участках, где породный контур нарушен, штанги «обыграны», бурят дополнительные шпуры и устанавливают новые штанги. В местах, где сетка отстает от контура больше, чем допускается, она должна быть подтянута к породе дополнительными штангами. С целью снижения трудоемкости, упрощения операций выполнения работ по навеске и закреплению сетки на поверхности выработки, снижения величины отскока бетонной смеси при возведении покрывающего набрызг-бетонного слоя, а также повышения качества укладки сетки на поверхности с технологическими неровностями, можно поверхность выработки предварительно покрывать слоем набрызг-бетона толщиной до 1,5 см, и в свежеуложенный бетон устанавливать скобы из металлической проволоки диаметром 1÷2 мм. Установку скоб производят таким образом, чтобы их концы не менее чем на 5 см выступали из бетона внутрь выработки. Размещение скоб по поверхности производят с учетом неровностей таким образом, чтобы в каждой впадине было не менее одной, находящейся в точке максимального углубления, скобы. Закрепление сетки производят первоначально на скобах с максимальным прижимом ее к поверхности контура выработки, после чего производят ее крепление, согласно паспорту крепления, к элементам анкерной крепи. Набрызг-бетон наносят по ранее описанной технологии. Бока выработки бетонируют до почвы выработки. При форме контура выработки, характеризующегося плавностью линий перегибов, металлическую сетку следует устанавливать на свежеуложенный слой бетона, наносимый толщиной не менее двух диаметров прутьев сетки, с одновременным вдавливанием ее в бетон и последующим покрытием слоем набрызг-бетона. Место производства работ по креплению должно быть ограждено в соответствии с правилами безопасности. При значительной высоте выработки работы по навеске сетки, следует выполнять с подмостей, передвижных полков, монтажных площадок или с площадок специализированных самоходных машин, предназначенных для выполнения работ на высоте. Крепильщики должны пользоваться монтажными поясами. Способ и места крепления карабинов определяют согласно паспорту крепления. При отдельных обрывах сетки и выпадении небольших объемов отслоившейся от массива породы, не влияющих на устойчивость свода выработки, крепь восстанавливают путем бурения дополнительных шпуров и установки новых штанг с петлями с последующей навеской новых кусков сетки, перекрывающих нарушенные участки не менее чем на 1 м, считая от края разрушенного участка. Сетка в местах наложения заплат должна быть прочно привязана к ранее установленной решетке проволокой Ø 4÷6 мм (на «скрутку»). Набрызг-бетонное покрытие на участках ремонта наносят такой толщины, чтобы полностью покрыть вновь установленные куски сетки (решетки). При отрыве сетки от породной поверхности на участке длиной больше или равной пролету выработки, когда восстановление усиленной комбинированной крепи невозможно по горно-геологическим и техническим причинам, нарушенный участок должен быть подкреплен металлической арочной крепью с затяжкой и обязательной забутовкой пустот (порода или костры, преимущественно из круглого леса). Основные требования, предъявляемые к качеству возведения и приемки крепи Требования к усиленной комбинированной крепи и допустимые отклонения от средних параметров и требований проекта и паспорта устанавливают, исходя из конструкции, схемы работы, эксплуатационных характеристик и технологии возведения крепи: штанги должны быть прочно закреплены в шпурах; железобетонные штанги располагают в кровле и бортах выработки в соответствии с установленной паспортом крепления плотностью штангования. Разрешается изменение расположения штанг в целях размещения их в углублениях контура. Расстояние между отдельными штангами может отличаться от паспортного до 30%, при этом общее количество штанг на 1 погонный метр выработки уменьшать не допускается; проверку качества установки железобетонных штанг осуществляют до навешивания сетки и проводят визуально с обстукиванием; выбор типоразмера сетки (решетки) осуществляют на основе анализа горно-геологической ситуации на участке. В общем случае чем крупнее размер элементарного блока породы, тем более крупным сможет быть размер ячейки сетки (решетки); сетка должна быть плотно прижата к породе. Допускается отставание сетки от массива на площади не свыше 0,5 м2. Общая площадь участков с недостаточно прижатой к породе сеткой (решеткой) не должна превышать 50% площади затяжки на любом участке контура выработки. При невыполнении этого условия необходимо забурить дополнительные шпуры, установить анкеры и прижать сетку к контуру; прочность узла подвески сетки к штангам должна быть не меньше прочности пучка проволок, сходящихся к узлу; набрызг-бетонное покрытие должно иметь толщину, достаточную для замоноличивания сетки (решетки) с массивом; все участки, на которых произошли разрывы сетки, разрушения набрызг-бетона или штанги потеряли несущую способность, должны быть отремонтированы. Контроль качества и приемки усиленной комбинированной крепи производят в два этапа: до нанесения набрызг-бетона и после набрызг-бетонирования; на первом этапе контроль установки железобетонных штанг, навески сетки (решетки) и соответствия параметров крепи требованиям настоящего регламента и паспортным данным осуществляет линейный горный надзор и крепильщик-контролер качества установки крепи. Результаты контроля фиксируют в соответствующем журнале; на втором этапе, после нанесения набрызг-бетонного покрытия, комиссия производит приемку усиленной комбинированной крепи с указанием фактической толщины и площади набрызг-бетона; перед маркшейдерским замером участковому маркшейдеру выдают справку о состоянии штангового крепления и качества навески сетки (решетки), а также набрызг-бетонного покрытия, подписанную начальником участка и крепильщиком-контролером, проверяющим несущую способность штанг. В справке указывают наименование выработки и участки, закрепленные усиленной комбинированной крепью, с отметкой соответствия паспорту крепления. При приемке усиленной комбинированной крепи участковый маркшейдер, проверяет: соответствие штанговой крепи паспорту крепления, при этом расстояние между отдельными штангами может отличаться от паспортного до 30%. Уменьшение количества штанг на 1 погонный метр выработки не допускается. Конец петли, выступающей из шпура, не должен превышать 100 мм; соответствие набрызг-бетонного покрытия паспорту крепления по отверстиям для замера его толщины, которые выдалбливаются вручную через 5÷6 м по периметру выработки в количестве 4÷5 штук; замоноличенность сетки (решетки) с массивом; крепление выработок или участка выработки, в которые при приемке обнаружено несоответствие крепи вышеперечисленным требованиям, бракуют; все участки, на которых имеются отступления от конструкции крепи, подлежат перекреплению. Объемы перекрепления принимают в порядке, установленном распоряжением главного инженера ГРУ № 237 от 24.09.1984 г.; при креплении усиленной комбинированной крепью должен быть сохранен доступ к маркшейдерским знакам, заложенным в боках или кровле выработки. |