Реферат. 1. Характеристика асбеста микроструктура

Скачать 486.74 Kb. Скачать 486.74 Kb.

|

|

| Введение | 3 |

| 1. Характеристика асбеста: микроструктура | 4 |

| 2. Добыча и обогащение асбеста | 6 |

| 3. Химический состав и свойства асбеста | 15 |

| Заключение | 17 |

| Список литературы | 19 |

Введение

В переводе с греческого «асбест» означает «неиссякающий», «неугасимый», «неослабевающий» — довольно романтичное название этого уникального природного минерала. Другое, не менее романтичное, название минерала — «горный лен», потому что асбест способен расщепляться на тончайшие длинные волокна толщиной до 0,5 мкм. Уникальные свойства минерала были основой для многих легенд об асбесте. В одной из наиболее известных легенд асбест называют шерстью саламандры — загадочной ящерицы, живущей в огне. На Урале с давних времен асбест называли каменной куделей, из которой ткали салфетки и скатерти, не горящие в огне

Все эти виды асбеста несколько отличаются между собой по своим свойствам (в т.ч. толщиной и длиной волокон), но в целом характеризуются высоким пределом прочности на разрыв, низкой теплопроводностью и относительно высокой химической стойкостью.

В России асбест известен с начала 18-го века и начало его использования по преданию связано с именем знаменитого промышленника Никиты Демидова, хотя широкое применение в промышленности асбест нашел уже значительно позже — в конце 19-го века. Уже многие годы асбест используется в строительстве (асбестоцементные плиты, трубы и т.п.), при изготовлении фрикционных материалов (например, для тормозных колодок и накладок диска сцепления в автомобилях), огнеупорных и теплоизоляционных материалов (специальные панели, ткани и т.д.), при производстве специальной технической бумаги и пр. Причем, 95% мирового производства асбеста приходится на хризотил-асбест, добываемый и в России.

1. Характеристика асбеста: микроструктура

Асбест — обобщающее название для волокнистой формы шести различных природных минералов класса силикатов. Один из этих минералов — хризотил-асбест (хризотил, парахризотил), называемый также «белый асбест» и «горный лен», является волокнистой разновидностью серпентина (от латинского «серпентес» — змея, из-за часто гладкой, блестящей поверхности, напоминающей кожу змеи. Отсюда и русское название — змеевик) — минерала подкласса слоистых силикатов. Остальные пять принадлежат к группе амфиболов (от греческого «амфиболос» — двусмысленный, неясный — из-за сложного переменного состава), минералов подкласса ленточных силикатов. Это — амозит (коричневый асбест, грунерит), крокидолит (синий асбест, рибекит) и реже встречающиеся антофиллит (серый асбест), тремолит и актинолит. Все эти виды асбеста несколько отличаются между собой по своим свойствам (в т.ч. толщиной и длиной волокон), но в целом характеризуются высоким пределом прочности на разрыв, низкой теплопроводностью и относительно высокой химической стойкостью.

Плоскостные молекулы хризотилового асбеста имеют слоистую несимметричную структуру, вследствие чего они сворачиваются в очень тонкую трубочку (своеобразный «рулет»). Диаметр такого «элементарного» игольчатого кристалла у хризотил-асбеста 10–30 нм, у крокидолита — 50–99 нм.

Микроструктура асбеста — игольчатые кристаллы и их сростки (рис 1).Товарный асбест представляет собой комплексы из сотен и тысяч соединенных вместе элементарных игольчатых кристаллов, имеющих поперечник около 0,1–0,5 мкм.

Рис. 1. Микроструктура асбеста

2. Добыча и обогащение асбеста

Технологический процесс производства асбеста состоит из добычи асбестовой руды и ее обогащения. Добыча асбестовой руды осуществляется открытым способом. Основными технологическими операциями на горных предприятиях являются: бурение скважин, взрывные работы, экскавация, транспортирование руды и сопутствующих пород, формирование отвалов горных пород и отходов обогащения.

Асбестообогатительные фабрики делятся на 4 технологических комплекса:

дробильно-сортировочный,

обогащения,

пылеулавливания,

упаковки и отгрузки готовой продукции.

Отдельным сооружением являются бункеры сортированных отходов.

Технологические схемы всех асбестообогатительных фабрик принципиально аналогичны за исключением особенностей, связанных со специализацией применительно к конкретному месторождению асбеста, разницей во времени их проектирования и строительства.

Переработка асбестовых руд производится следующим образом.

Руда из карьера железнодорожным (автомобильным) транспортом подается в дробильно- сортировочный комплекс фабрики, где дробится в 3-4 стадии до крупности 20-30 мм. Первая стадия дробления осуществляется в щековых или конусных дробилках крупного дробления (ЩКД, ККД). Вторая - в конусных дробилках среднего дробления (КСД). Третья и четвертая стадии - в конусных дробилках мелкого дробления (КМД).

После каждой стадии дробления руда подвергается грохочению для выделения мелкой фракции и свободного волокна, предотвращающего его переизмельчение. Подрешетный продукт грохочения после второй и третьей стадии дробления, содержащий наибольшее количество влаги, направляется в шахтные сушила (могут быть применены и барабанные сушила). Процесс сушки проводится при температуре газов не более 6000С.

Дробленая и высушенная руда в дробильно-сортировочном комплексе (ДСК) системой конвейеров направляется в склад сухой руды, откуда после некоторой выдержки - в цех обогащения. В обогатительном комплексе сосредоточено основное производство товарного асбеста.

Технологически компоновочно-обогатительный комплекс делится на ряд переделов: рудный поток, потоки перечистки (2-3 узла), узел измельчения (обработка промпродуктов), участок обработки черновых концентратов получаемых ДСК, участок доработки продуктов, осажденных в коллекторах рукавных фильтров (пылеосадительные сооружения), узел получения инертных материалов (щебень, крупнозернистая посыпка, песок строительный).

Подготовленная для обогащения в ДСК руда проходит доработку в рудном потоке с целью вскрытия асбестового волокна и извлечения его в черновой концентрат.

Рудный поток представлен операциями дробления (4-5 стадий), операциями грохочения с «отсасыванием» (извлечением воздушным потоком) вскрытого при дроблении свободного волокна. Первая и вторая стадии вскрытия волокна осуществляются в конусных и вертикально- молотковых дробилках (ВМД). Продукты мелких фракций дорабатываются в распушителях различных типов.

Для грохочения с извлечением (отсасыванием) волокна используются грохоты инерционного и кругового движения (ГИД, «Холл»). Для предварительной классификации рудной мессы - прутковые грохоты (ПГ) и ГИД-2000.

Обогащение руды производится сухим гравитационным (пневматическим) способом (АО «Костанайские минералы» Казахстан, ОАО «Ураласбест» Россия). После каждой стадии дробления руда со «вскрытым» волокном асбеста поступает на грохоты. При движении грохота

«крупное волокно «всплывает» на поверхность рудного слоя, а более мелкое (менее размера ячеек установленного сита) волокно просеивается через ситовую поверхность. На разгрузочном конце грохота установлен воздухоприемник, с помощью которого и извлекается (отсасывается) находящееся на поверхности рудного слоя волокно. Разделение асбестового волокна и зерен сопутствующей породы в воздушной струе (гравитация) основано на разнице их скоростей витания в воздушном потоке. Извлеченное таким образом волокно считается черновым концентратом, т.к. извлечение происходит вместе с мелкими частицами породы, близкими к нему по размеру и скорости витания в воздушной струе.

Таким образом, при обработке асбестосодержащего материала на грохоте с отсасыванием получается несколько продуктов:

черновой концентрат;

надрешетный продукт;

подрешетный продукт;

класс - 0,5 мм (при установке на грохоте нижнего сита с размером ячеек в свету 0,5 мм). При необходимости, в зависимости от технологии дальнейшей обработки нижнего продукта,

могут быть установлены сетки (вместо 0,5 мм) с размером ячеек, равным 0,63 мм, 0,7-0,8 мм.

Черновой концентрат поступает в циклоны-осадители, надрешетный продукт грохота - на следующую стадию дробления.

Подрешетный продукт подвергается дальнейшей обработке по технологической схеме, нижний продукт (класс 0,5 мм) в зависимости от качественной характеристики направляется либо на доработку, либо в хвосты (отходы). Черновые концентраты, осажденные в циклонах, подвергаются очистке от породных примесей «гали» и «пыли» в перечистных потоках. Перечистка черновых концентратов осуществляется операциями классификации (на обеспыливателях, классификаторах) и обезгаливания (на грохотах с отсасыванием волокна пневмосистемами, сепараторах, обезгаливателях) .

В операциях классификации осуществляется разделение асбестового волокна в зависимости от его длины с целью получении групп и марок асбеста согласно действующему стандарту на готовую продукцию.

Для операции классификаций применяются асбестовые обеспыливатели АО-61, барабанные классификаторы БК, грохоты инерционного действия ГИД-1500, ГИД-2000, грохоты кругового движения ГКД («Холл»).

Выделение породных частиц (обезгаливание) может осуществляться на грохотах ГИД-1500, ГИД-2000, воздушных сепараторах различных конструкций, виброобезгаливателях.

После получения соответствующих марок асбест упаковывается механизированным способом в бумажную или полипропиленовую тару (мешки), и партиями отгружается потребителю.

Для упаковки асбеста применяются шнековые упаковочные машины СУМ-3 и пресс- упаковочные машины ПУМ.

Продукцией предприятий по добыче и обогащению асбестовых руд является асбест соответствующих марок, упакованный в бумажную или полипропиленовую тару (мешки). Потребителю асбест отправляется в закрытых вагонах.

Попутно получаемая при обогащении руд хризотил-асбеста песчано-щебеночная смесь (ПЩС) является наполнителем при производстве асфальтобетона и балластом при укладке и ремонте железнодорожных путей. ПЩС отправляется потребителю в открытых вагонах. Перед отправкой поверхность ПЩС требует специальной обработки, препятствующей выделению пыли при движении.

Щебень, строительный песок и толерубероидная посыпка не нуждаются в специальной обработке поверхности, т.к. в процессе получения проходят операцию обеспыливания. Асбест является ценным минеральным сырьем. Он содержится в более трех тысячах изделий. Наиболее широкое применение он нашел в асботехнической, асбестоцементной, судостроении и других отраслях.

Альтернативой сухому гравитационному способу обогащения асбестовых руд является мокрый гравитационный способ, который находит применение в мировой практике обогащения при определенных условиях экономически оправданных.Такая технология применяется на предприятиях «ТранспасификАсбестос Инк» (Канада) и ВНИИпроектасбест (Россия).

Анализ отечественной и зарубежной информации о научно-исследовательских разработках по данному вопросу и о применении мокрого метода обогащения и в производстве готовой продукции показывает, что мокрый (комбинированный) способ обогащения асбестосодержащих продуктов может применяться и ограниченно применяется для:

фабрик малой производительности по руде и готовой продукции (25 тыс. т);

отдельных узлов технологических схем сухого обогащения с целью решения конкретных задач (например, выделение породных примесей, нежелательных включений и т.д.);

проведения глубоких научных исследований волокна различных месторождений асбеста. Выполнен анализ негативного воздействия предприятия на окружающую среду.

Изменение природной среды в результате строительства и эксплуатации предприятия по добыче и переработке руд хризотил-асбеста можно рассматривать в двух аспектах: негативное воздействиена экологическое равновесие ландшафтно-пространственного состояния литосферы (нарушения) и компонентов биосферы (загрязнения).

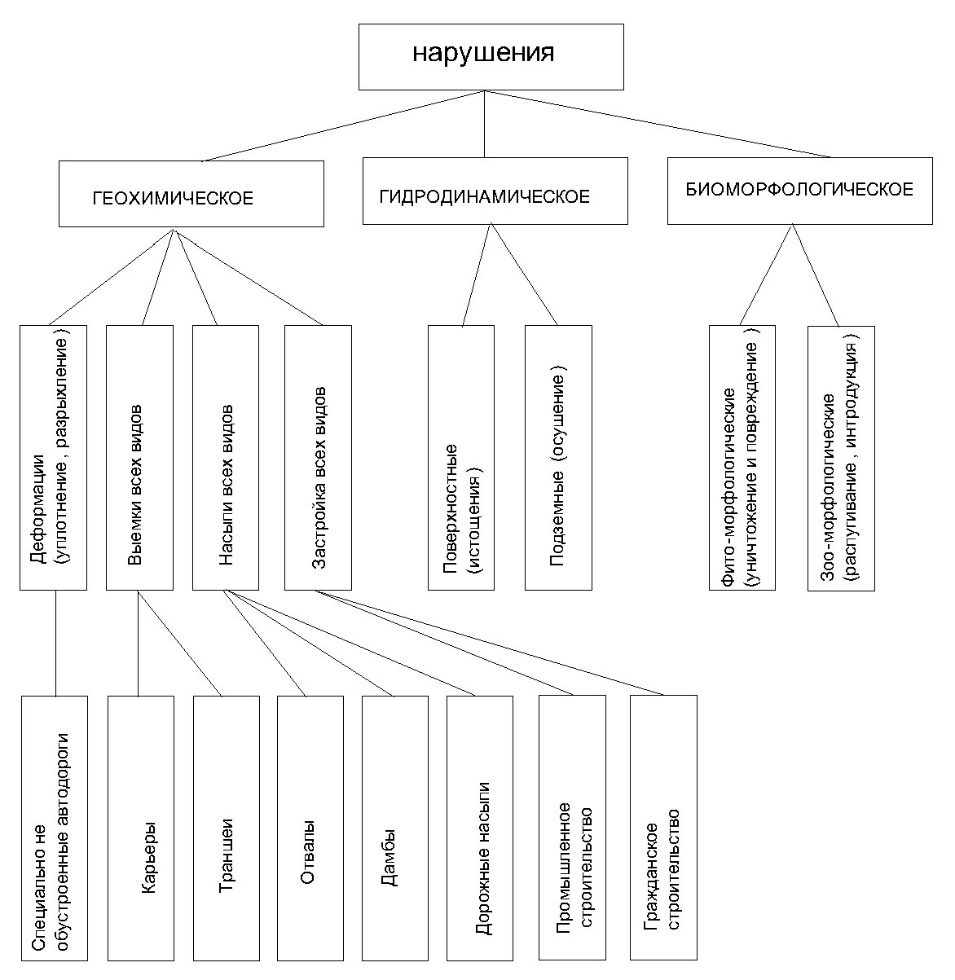

Нарушения природной среды - изменение структуры, качественных и количественных характеристик средообразуюших компонентов, изменение существующих или возникновение новых процессов взаимодействия между отдельными природными объектами и их элементами, а также возникновение постоянных связей между технологическими процессами предприятия и природными процессами, происходящими в окружающей среде (рис. 2).

Рис. 2. Нарушения окружающей среды в зоне действия асбестового горно-обогатительного комбината

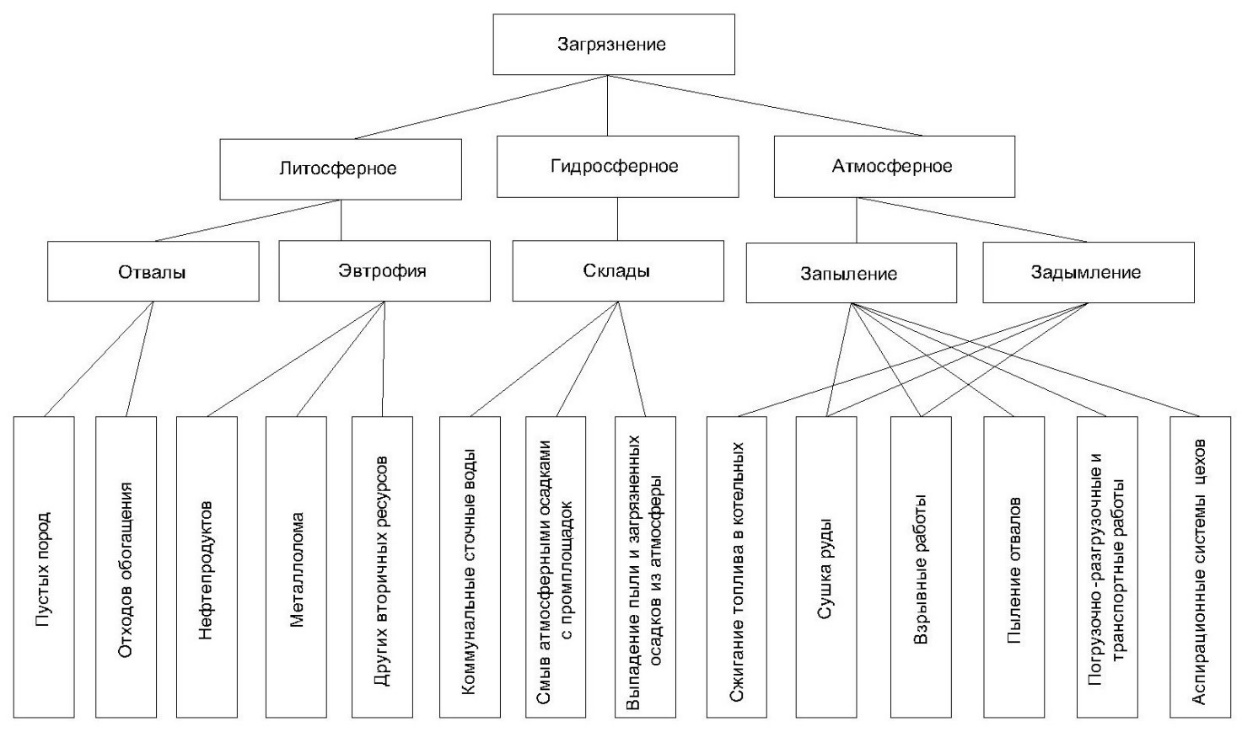

Рис. 3. Загрязнение окружающей среды в зоне действия асбестового горно-обогатительного предприятия

Загрязнение природной среды - привнесение в среду или возникновение в ней новых физических, химических или биологических агентов в количествах, превышающих их допустимые концентрации или естественный среднемноголетний контроль (рис. 3).

Параметры источников нарушения и загрязнения природной среды, источников выделения, а также источников выброса (сброса) загрязняющих веществ являются основой при оценке воздействия предприятий на природную среду.

Под источником нарушения и загрязнения понимаются технологические процессы, воздействующие на природную среду при строительстве и эксплуатации промышленных предприятий.

Источниками геомеханических нарушений являются следующие технологические процессы:

Устройство промплощадок.

Строительство дорог, коммуникаций промышленного и коммунального назначения, зданий и сооружений предприятий.

Проходка вскрывающих и подготовительных горных выработок.

Добыча руды открытым и подземным способами.

Складирование на землях пустых пород и отходов производства.

Засыпка естественных углублений рельефа (балок, оврагов, русел, ручьев и т.д.).

Строительство опор, акведуков и других устройств для прокладки водоводов больших диаметров, других энергетических объектов.

Загрязнение гидросферы обусловлено образованием:

Водоотливов с обогатительных комбинатов;

Хозяйственно-бытовых сточных вод;

Промливневых сточных вод (осадки с территории промплощадок);

Карьерные сточные воды;

Рудничные воды.

Источниками загрязнения атмосферы являются следующие процессы:

Сжигание топлива в топках котельных.

Сушка руды на обогатительных фабриках.

Аспирационные системы цехов обогатительных фабрик.

Пыление отвалов пустых пород и отходов обогащения.

Погрузочно-разгрузочные, транспортные работы.

Взрывные работы.

Буровые работы.

Анализ воздействия предприятия на атмосферу показал, что основным источником выбросов на предприятиях является карьер, который рассматривается как единый источник равномерно распределенных по площадкам выбросов от производства буровых, взрывные, выемочно-погрузочных и автотранспортных работ.

При производстве всех работ по добыче и обогащению асбеста преобладающим загрязнителем является пыль неорганическая с содержанием SiO2 от 20 до 70% и асбестосодержащая пыль. Следовательно, основная нагрузка от асбестовых предприятий приходится на атмосферный воздух.

Оценка влияния предприятий на загрязнение атмосферы производится по выбросам твердых и газообразных вредных веществ, образующихся в результате ведения основных (добыча и обогащение руды) и вспомогательных (ремонт и обслуживание оборудования, хозяйственно- бытовые службы) производственных процессов.

К твердым аэрозолям относятся: асбестопородная пыль (основной процесс), зола от сжигания твердого топлива, оксид марганца (сварочные работы), оксид ванадия (сжигание мазута) и другие твердые вещества, выбрасываемые подразделениями предприятия.

К газообразным вредным веществам относятся: оксид углерода, диоксиды серы и азота, образующиеся при сжигании топлива в стационарных и подвижных установках.

Эффектом суммации обладают: асбестопородная пыль и зола твердого топлива, диоксиды серы и азота. При определении групп суммации учитывают не только выбросы предприятия, но и других предприятий, расположенных в его зоне влияния. Состав групп суммации определяют с учетом рекомендации действующего списка ПДК для атмосферы и дополнений к нему.

Учет влияния на загрязнение атмосферы нестационарных и рассеянных мелких источников включает определение следующих техногенных выбросов, имеющих фоновые концентрации:

оксид углерода - 1,5 мг/м3

диоксид серы - 0,1 мг/ м3

диоксид азота - 0,03 мг/ м3

Фоновые концентрации оксидов ванадия и оксидов марганца при отсутствии в данной зоне других предприятий принимаются равными нулю.

На предприятиях предусмотрены технические меры и технологические схемы по защите атмосферы от газопылевых выбросов, которые включаютсовременные газоочистные установки, используемые в асбестообогатительной промышленности представленные циклонами, рукавными фильтрами и электрофильтрами.

Таким образом, защита атмосферы от промышленных выбросов — комплексная проблема, предусматривающая разработку организационных и технических мероприятий по внедрении эффективных методов улавливания и обезвреживания выбросов от пыли и вредных химических веществ, максимальное сокращение выбросов и более полное использование газообразных отходов в производстве. В соответствии с современными требованиями особое внимание уделяется малоотходной технологии.

3. Химический состав и свойства асбеста

По химическому составу асбесты представляют собой водные силикаты магния, железа, отчасти кальция и натрия. К классу хризотил-асбестов относятся следующие вещества:

Mg6[Si4O10](OH)8

2Na2O*6(Fe,Mg)O*2Fe2O3*17SiO2*3Н2О

Асбест обладает высокой огнестойкостью, поэтому применяется в составах и композициях, где необходимо сочетание гибкости и термостойкости.

Более подробно о свойствах асбеста в таблице 1.

Таблица 1

«Химические свойства асбеста»

| № п/п | Показатели | Диапазон числовых значений |

| 1 | Прочность на разрыв, кгю | Более 300 |

| 2 | Плотность минерала , кг\м3 | 2400-2600 |

| 3 | Насыпная плотность распушенного хризотила , кг/м3 | 100-300 |

| 4 | Температура плавления, градус.С | 1450-1500 |

| 5 | Коэффициент трения (по железу) | 0,8 |

| 6 | Щелочность, рН | 9,1-10,3 |

| 7 | Растворимость, % при кипячении в течение 4 часов: в НСI плотностью 1,19 кг/дм3 в КОН, 25%-ом | 53,4-57,5 0,14-1,6 |

| 8 | Теплопроводность, Вт/(м*К) | 0,05-0,07 |

| 9 | Коэффициент отражения в диапазоне 400-700 нм, % | 45-78 |

| 10 | Частота ИК-спектра поглощения (четко разрешенные), см3 | 955,1030,1080 |

| 11 | Модуль упругости недеформированных волокон при площади поперечного сечения порядка 0,01 мм2, ГПа | 175-210 |

| 12 | рН водной суспензии | 9-10 |

| 13 | Сорбционная способность: по дибутилфталату, см3/100 г По йоду, мг/г По водяному пару (при 20 градус.С) | 40-85 1,6-1,9 1,6-2,5 |

Асбест обладает жаростойкими, огнеупорными, антирадиацинными свойствами. Он гибок, прочен, теплостоек и упруг. Незаменим во многих ситуациях и процессах. Он входит в состав защитных костюмов многих рабочих и строительных профессий. Он входит в состав бумаги и картона.

Большинство строительных материалов содержит в своём составе асбест. Его широко используют в химической промышленности и военной. Раньше, из него делали снаряжение, светильники, рубашки, даже плели тончайшее кружево. Сейчас его используют для изготовления многих тканей и покрытий. Широко используется в автомобильной отрасли — при изготовлении тормозных колодок, накладок, прокладок и других деталей.

Из асбеста изготавливают кровлю и трубы для домов, по ним проходит питьевая вода. В таком состоянии минерал не может негативно воздействовать, так как, мы помним, в воде не растворяется и с ней в реакции не вступает.

Шифер на крышах тоже сделан из асбеста. Существует множество продуктов производства, в которых умело использованы полезные свойства волокна, в обход негативных факторов.

Заключение

Асбест известен с очень давних времен. Еще за 1300 лет до нашей эры в древнем Китае, в Индии жрецы имели несгораемые одежды из асбеста, в которых входили в огонь, выходили из него живыми, к изумлению народа, вызывая тем самым преклонение перед собой.

За 300-400 лет до нашей эры минерал был известен в Греции, где и получил название «асбестос» – негорючий.

В средние века считали, что асбест является шерстью животного, похожего на змею, живущего в огне и называемого саламандрой. Его шерсть не горит и из нее можно ткать несгораемые ткани.

Асбест является природной разновидностью гидросиликатов, волокнистых минералов (серпентин, амфиболы), легко расщепляющихся на тонкие прочные волокна, которые представляют собой кристаллы рулонной или трубчатой структуры. Он обладает высокой термостойкостью: плавится при температуре 1550 градусов Цельсия. Его прочность при растяжении вдоль волокон – до 30000 кгс/см2, что выше прочности стали. Стоек против щелочей, кислот и других агрессивных жидкостей. Обладает также выдающимися прядильными свойствами, эластичностью, щелочестойкостью, высокими сорбционными, тепло-, звуко- и электроизоляционными свойствами.

По химическому составу асбестовые минералы являются водными силикатами магния, железа, кальция и натрия. Содержание воды в асбесте группы серпентина составляет 13-14.5 %, а в группе амфиболов (в зависимости от вида) 1.5 — 3%.

Волокнистое строение наиболее ярко выражено у асбеста серпентиновой группы, куда относится только один вид асбеста — хризотил-асбест, поэтому он больше всего применяется в промышленности. Мировые запасы хризотил-асбеста значительно превышают запасы амфиболовых асбестов, причём таких мощных скоплений амфибол-асбеста, как в крупных месторождениях хризотил-асбеста, не встречается. На долю хризотил-асбеста приходится 96% мировой добычи асбеста. Наиболее крупные из разрабатываемых мировых месторождений хризотил-асбеста: в России — Баженовское (Средний Урал), Ак-Довуракское (Тувинская область), Джетыгаринское (Кустанайская область), Киембаевское (Оренбургская область), а за рубежом — Канадское (Канада) и в Зимбабве (Южная Африка). Россия — крупнейший производитель асбеста в мире.

Горную породу, содержащую асбест, добывают открытым способом и подвергают обогащению на асбестовых фабриках для выделения хризотил-асбеста. Товарный хризотил-асбест состоит из смеси волокон различной длины и их агрегатов. Агрегаты асбеста с недеформированными волокнами размером в поперечнике более 2 мм называют «кусковым асбестом», а менее 2 мм — «иголками». «Распушенным» называют асбест, в котором волокна тонки, деформированы и перепутаны. Частицы сопутствующей породы и асбестовое волокно, прошедшее через сито с размерами стороны ячейки в свету 0.25 мм, называют «пылью». Асбест хризотиловый в зависимости от длины волокон подразделяется на восемь сортов.

Первые три сорта асбеста считаются длинноволокнистыми и относятся к текстильным сортам, а последние сорта — коротковолокнистыми, их называют строительными. В зависимости от текстуры (степени сохранности агрегатов волокон) асбест подразделяется на жёсткий (Ж), в котором преобладают иголки; полужёсткий (П) — с равным количеством иголок и распушенного волокна; мягкий (М) — с преобладающим количеством распушенного волокна.

Список литературы

Артемов В.Р., Кузнецова В.Н. Киембаевское месторождение хризотил-асбеста. М., «Недра», 1979.

Золоев К.К., Полянин В.С.,Прогнозная оценка территории СССР на хризотил- и антофиллит – асбест. – М., 1983.

Меркурьев Н.Д., Сравнительная геолого-экономическая характеристика промышленных типов месторождений полезных ископаемых. Хризотил-асбест., — ВИЭМС, 1970.

Web – издания:

http://asbestcity.boom.ru/novosti/01.htm - Из газелы "Асбестовский рабочий"

http://www.water.ru/bz/param/asbestos-new.shtml - Асбест- Справка - База знаний - Центр Водных Технологий - Water.Ru

http://www.architector.ru/spr/teploizol/13.asp - Architector.Ru - информационно-справочный сайт - Справочник материалов – Теплоизоляция

http://aha.ru/stscentr/asbest.htm - Asbest

http://www.edic.ru/res/art_res/art_4214.html - Edic - Баженовское месторождение

http://www.geocities.com/dlsrcd/inf/lekaje.htm - причины и следствия антиасбестовой компании

http://www.textile-press.ru/print.php?id=1410 – асбест и его заменители

http://www.rubricon.com/ann/ies/01_a/01_a8344.asp - Асбест / Рубрикон / Иллюстрированный энциклопедический словарь

http://klopotov.narod.ru/silikat_2/asbest.html - Асбест