Курсовая. Zapiska_Isaenko_Алькаев. 1 Характеристика района строительства

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

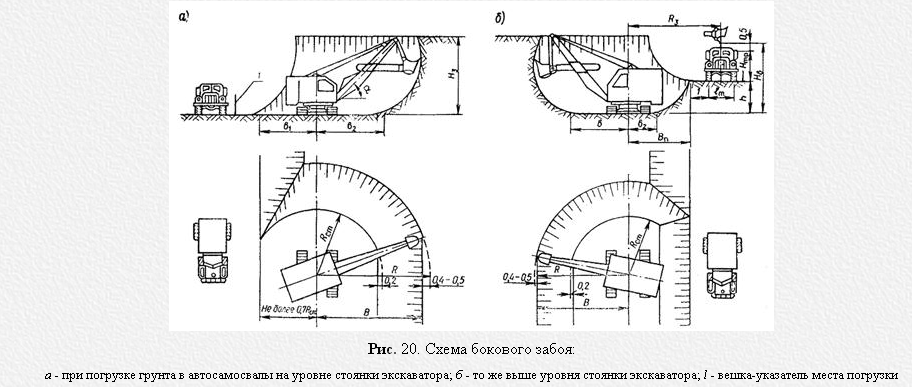

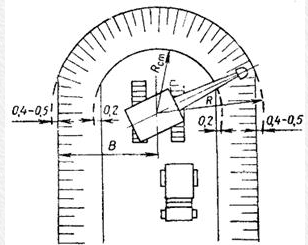

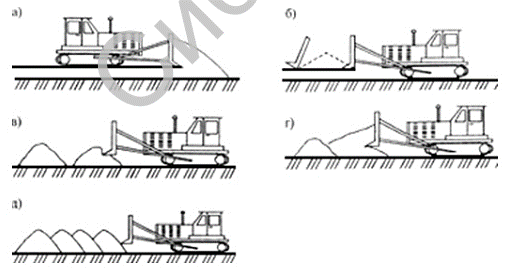

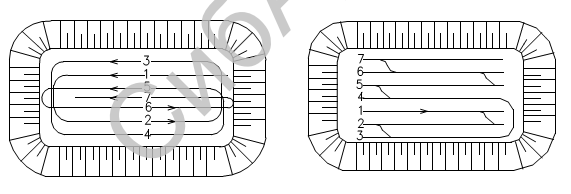

2. Средняя сменная выработка – количество строительной продукции, приходящееся в среднем на одного работающего за единицу времени (смену).  где N– количество рабочих в отряде, N= 27;  3. Энергоемкость работ  где M– мощность двигателей механизмов в отряде, кВт; n–количество однотипных машин в отряде, шт; t –продолжительность смены, ч.  4. Энерговооруженность рабочих в отряде – показатель расходуемой мощности, приходящейся на одного производственного рабочего (кВт/чел).   2.5 Технология возведения насыпи земляного полотна 2.5.1 Снятие и складирование растительного слоя Плодородный почвенный слой, или, как его чаще называют, растительный грунт, следует снимать со всей площади, отведенной для строительства дороги, и складировать в отвалы для последующего использования. Толщину снимаемого плодородного почвенного слоя устанавливают проектом. В зависимости от дорожно-климатической зоны толщина колеблется от 12 до 20 см. Растительный грунт используют при укреплении откосов земляного полотна, для распределения на разделительной полосе, рекультивации восстанавливаемых или малопродуктивных сельскохозяйственных земель. Работу выполняют с помощью бульдозеров или скреперов. При применении бульдозеров срезку грунта производят под углом к оси дороги или при продольном либо поперечном движении машины относительно дорожной полосы. Отвалы грунта располагают вдоль краев полосы отвода так, чтобы они не мешали последующим работам. Чаще всего растительный грунт срезают бульдозером. В зависимости от ширины дорожной полосы и толщины срезаемого почвенного слоя выбирают тип бульдозера и схему последовательности выполнения работы[12]. Различают следующие схемы удаления растительного слоя грунта: а) поперечная с валиками грунта, расположенными в шахматном порядке при ширине полосы менее 20...25 м; б) поперечная с валиками по обе стороны земляного полотна при ширине полосы более 20...25 м; в) продольно-поперечная при ширине полосы срезки более 35 м и значительной толщине растительного слоя грунта. [13] Так как ширина дорожной полосы Lпо= 29,4 м, то срезка растительного грунта выполняется по поперечной схеме, представленной на рисунке 2.2.  Рисунок 2.2 –Схема срезки растительного грунта поперечным способом: I-вал растительного грунта; 2,3,4,…,n – проходы бульдозера 2.5.2 Разработка и перемещение грунта В качестве ведущей машины был принят экскаватор с обратной лопатой ЭО-5122. Разработка выемок и карьеров экскаватором с обратной лопатой производится: боковым забоем (продольными проходками), когда транспортные средства размещаются сбоку экскаватора, в одном или разных уровнях с ним (рисунок 2.3); лобовым забоем (лобовыми проходками), когда экскаватором образуется траншея, а грунт выгружается в транспортные средства, размещенные сзади экскаватора на дне траншеи, в одном уровне с ним (рисунок 2.4).[13]  Рисунок 2.3– Схема бокового забоя: а -при погрузке грунта в автосамосвалы на уровне стоянки экскаватора; б - то же выше уровня стоянки экскаватора; l - вешка-указатель места погрузки  Рисунок 2.4– Схема лобового забоя Во всех случаях, где это возможно, разработку выемки (карьера) необходимо осуществлять боковым забоем с погрузкой грунта в транспортные средства, располагаемые на уровне стоянки экскаватора. Боковой забой с погрузкой грунта в транспортные средства, располагаемые выше уровня стоянки экскаватора, применяется при разработке глубоких выемок в случае необходимости перехода экскаватора на более низкий рабочий горизонт, а также при разработке пионерных траншей. Разработка лобовым забоем должна примеряться только при крайней необходимости в коротких выемках, а также в выемках небольшой глубины, разрабатываемых за одну проходку. По сравнению с работой в боковых забоях при работе в лобовых увеличивается продолжительность цикла и уменьшается производительность экскаватора. В некоторых случаях автосамосвалы при работе в лобовых забоях подаются под погрузку задним ходом, что замедляет их движение и снижает производительность. Работа в более широких лобовых забоях способствует уменьшению угла поворота экскаватора, повышению его производительности и улучшает маневренность автосамосвалов. Процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла: резание грунта и заполнение ковша; подъем ковша с грунтом; поворот экскаватора вокруг оси к месту выгрузки; выгрузка грунта из ковша; обратный поворот экскаватора; опускание ковша на грунт и подача его для резания грунта. Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем[11]. Автосамосвалы в зависимости от условий работы могут двигаться по верху разработки или по подошве забоя. Грузоподъемность автосамосвала зависит от вместимости ковша экскаватора и дальности перемещения грунта. В курсовой работе в качестве автосамосвалов были приняты VolvoFM 6x6 грузоподъемностью 20 тонн. 2.5.3 Разравнивание грунта в насыпи Послойное разравнивание грунта и планировку поверхности выполняют после отсыпки каждого слоя на всю ширину земляного полотна на длине захватки. Поверхности слоя насыпи придают поперечный уклон 20…40%0. При укладке грунта отдельными кучами (рисунок 2.5, в) высота их равна примерно 0,6…0,7 м, а расстояние между ними такое, что подошвы их откосов касаются друг друга. После разравнивания получается слой толщиной 0,25…0,3 м. При укладке грунта «вполуприжим» (рисунок 2.5, г) высота кучи равна 0,7…0,9 м; после их разравнивания получается слой толщиной 0,4…0,6 м. При укладке грунта «вприжим» (рисунок 2.5, д) высота куч достигает 1,0…1,2 м; после их разравнивания получается слой толщиной до 0,6…0,8 м[14]. В курсовой работе технологическую операцию разравнивания грунта в насыпи выполняет бульдозер ДЗ-25 мощностью 132 кВт с поворотным отвалом размерами 4,43х1,2 м.  Рисунок 2.5 – Схема укладки грунта бульдозером: а – «от себя»; б – «на себя»; в – «отдельными кучами»; г – «вполуприжим»; д – «вприжим» 2.5.4 Доувлажнение грунта При значениях естественной влажности грунта ниже допустимых пределов необходимо выполнить операцию доувлажнения грунта. Слой грунта увлажняют проходами поливомоечных машин после операции по его разравниванию. Движение машин выполняется как по всей ширине земляного полотна (розлив воды идет через сопла), так и с обочины (розлив воды происходит по шлангам). После увлажнения грунта необходимо дать время на его равномерное промачивание по толщине слоя: для несвязных грунтов – не менее 2 ч, для связных грунтов – не менее 4-5 ч [14]. В курсовой работе технологическую операцию доувлажнения грунта выполняет поливомоечная машина КПМ-130 с объемом цистерны 6000 л. 2.5.5 Уплотнение грунта Уплотнение грунта, из которого сооружается земляное полотно, является важным технологическим процессом, в результате которого достигаются расчетная прочность, устойчивость и стабильность дорожной конструкции. Отсыпка грунта в насыпь производится, как правило, от краев к середине слоями на всю ширину земляного полотна, включая откосные части. В целях уплотнения грунта в краевых частях, прилегающих к откосу, ширина отсыпки может быть больше проектного очертания на 0,3-0,5 м с каждой стороны. Каждый слой разравнивают с учетом продольного уклона поверхности насыпи. В поперечном сечении поверхность слоя планируется под односкатный или двускатный поперечный профиль с уклоном к бровке 20-40‰. Поверхность каждого слоя должна быть выровнена так, чтобы после уплотнения на ней не было углублений или возвышений более 50 мм и чтобы во время дождя не образовывались лужи. Ровность поверхности слоев проверяют 3-х метровой линейкой и нивелиром. Для уплотнения связных грунтов возможно применять катки на пневматических шинах, кулачковые и решетчатые прицепные катки; для уплотнения несвязных грунтов следует использовать вибрационные и виброударные машины, катки на пневматических шинах. В данной курсовой работе использовался самоходный каток на пневматических шинах ДУ-29 массой 30т и шириной уплотняемой полосы 2,2 м. Катки на пневматических шинах – наиболее универсальные средства уплотнения грунтов. Постепенное повышение удельных давлений – одно из основных требований при уплотнении связных грунтов, обеспечивающее получение плотной и прочной структуры грунта по всей толщине слоя. [12] Ориентировочно толщину уплотняемых слоев для пневмоколесных катков принимают 0,20-0,25 м при применении легких катков (массой до 15 т); 0,30-0,40 м при тяжелых катках (массой до 25 т). Толщину слоев и количество проходов уточняют пробной укаткой. Для достижения равномерности уплотнения грунта давление во всех шинах колес катка должно быть одинаково. Основные схемы движения катка при уплотнении представлены на рисунке 2.6.  Рисунок 2.4 – Схемы движения самоходного катка на пневматических шинах 2.5.6 Планировочные и отделочные, укрепительные работы После окончания основных работ по возведению насыпи или выемки производят планировку, а затем укрепление поверхности земляного полотна. Планировка необходима для того, чтобы выровнять верхнюю часть земляного полотна и откосы в соответствии с проектными отметками, обеспечить требуемую ровность и создать необходимые условия для стока воды. Планировку откосов насыпей производят после планировки поверхности земляного полотна. После планировки целесообразно сразу укрепить откосы для защиты их от размыва водой или воздействия других факторов. Планировку поверхности насыпи выполняют автогрейдерами. Эту работу рационально выполнять машинами, оборудованными системой автоматического управления отвалом. В курсовой работе планировку поверхности насыпи осуществляет автогрейдер ДЗ-14 мощностью 121 кВт и глубиной резания до 0,5 м. При планировке автогрейдером, не имеющим системы автоматического управления отвалом, предварительная подготовка состоит в разметке работ путем установки разбивочных вышек или кольев. На вышках имеются высотные метки, по которым водитель судит о необходимости заглубления или поднятия отвала. Перед началом планировки автогрейдером производят грубую планировку короткими проходами – срезают грунт в отдельных местах, наиболее отличающихся по своим отметкам от проектных. После этого производят общую планировку сквозными проходками автогрейдера по всей длине захватки. Работу рекомендуют выполнять на первой скорости, срезая грунт отвалом, установленным в плане под углом 45-70º к оси насыпи. Планировку откосов насыпей выполняют различными машинами: бульдозерами и автогрейдерами с откосниками, экскаваторами-планировщиками и др.При планировке откосов осуществляют контроль за ровностью поверхности и соблюдением необходимого уклона откоса. Откосы земляного полотна под влиянием ветра, воды, перепада температур, вследствие изменения физических свойств грунтов могут разрушаться. Конструкции укрепления земляного полотна различны. Их выбирают с учетом размеров и уклона откосов, погодно-климатических и гидрогеологических условий района, свойств грунтов и других факторов. Простейшим укреплением является создание на поверхности откосов растительного травяного покрова. Применяют укрепление из слоев грунта, обработанного вяжущим, из отдельных железобетонных элементов, сплошных цементо - или асфальтобетонных покрытий [12]. 2.6 Технологическая схема возведения земляного полотна Технологическая схема – графическое изображение строительного потока в плане, с указанием захваток по видам работ, размещения на них средств механизации и рабочих, последовательности их перемещения, направление потока, схем движения машин, а также с изображением почасового графика. Следует учесть, что при эффективном расположении машин количество захваток на технологической схеме может уменьшиться. Длина потока определяется суммированием всех захваток. Почасовой график – графическое отображение выполнения работ на сменной захватке одной или нескольких машин по времени с указанием начала и окончания их работы, а также последовательности движения этих машин [14]. Технологическая схема представлена в Приложении Г. 2.7 Строительство водопропускных труб Наибольшее распространение при строительстве автомобильных дорог для обеспечения водоотвода получили сборные железобетонные и гофрированные трубы. При строительстве автомобильных дорог сооружение водопропускных труб должно быть закончено до начала возведения насыпи. При строительстве железобетонной трубы выполнялись следующие операции: 1) очистка поверхности от растительного грунта 2) планировка строительной площадки 3) отрывка котлована под выходной оголовок; 4) отрывка траншеи под тело трубы; 5) Отрывка котлована под входной оголовок; 6) Доработка дна котлована вручную; 7) Перемещение разработанного грунта; 8) Доставка щебня; 9) Подача щебня в котлован; 10) Разравнивание, планировка, уплотнение щебня; 11) Устройство бетонной подушки; 12) Засыпка бетона песком для обеспечения ухода; 13) Очистка бетонной поверхности от песка; 14) Монтаж портальных стенок выходного оголовка; 15) Монтаж откосных крыльев выходного оголовка; 16) Монтаж звеньев трубы; 17) Монтаж портальных стенок входного оголовка; 18) Монтаж откосных крыльев входного оголовка; 19) Устройство бетонной подушки ; 20) Установка опалубки; 21) Конопатка швов паклей; 22) Заполнение шва раствором; 23) Расшивка шва; 24) Конопатка швов звеньев; 25) Заделка шва раствором; 26) Изоляция шва; 27) Устройство обмазочной изоляции. Во время выполнения работ необходимо выполнить этапы операционного контроля, а по окончанию строительства – приемочный контроль[14]. 2.8 Контроль качества при производстве работ Под качеством продукции понимают совокупность свойств, обуславливающих пригодность продукции удовлетворять определенные потребности в соответствии с ее назначением. Продукцией дорожного строительства является построенная дорога, предназначенная для удовлетворения потребностей народного хозяйства в грузовых и пассажирских перевозках с заданной скоростью, нагрузками и интенсивностью движения при минимальных суммарных дорожно-транспортных затратах. Важная роль в обеспечении качества и надежности принадлежит техническому контролю. Технический контроль – это совокупность мероприятий по определению основных характеристик качества применяемых материалов, технологических процессов и готовой продукции дорожного строительства, и сопоставлению их с требованиями проекта, норм, технических условий и стандартов. В дорожном строительстве различают три вида контроля: входной, операционный, приемочный. Входной контроль состоит в испытании свойств грунтов, исходных материалов и смесей. Целью входного контроля является обоснование возможности применения грунтов, материалов и смесей для строительства дорожных сооружений. Операционный контроль состоит в измерении показателей качества выполнения технологических операций и сопоставлении их с проектными или нормативными значениями. Целью операционного контроля является обеспечение качества строящихся сооружений в процессе выполнения технологических операций путем регулирования параметров технологических процессов. Приемочный контроль состоит в определении показателей качества законченных дорожных сооружений и сопоставлении их с проектными или нормативными значениями. Цель приемочного контроля – оценка качества готовых дорожных сооружений[14]. Допустимые значения отклонений параметров от проектных значений в соответствии с СП 78.13330 – 2012 [15]представлены в таблице 2.4. Таблица 2.4– Допустимые значения отклонений параметров от проектных значений

3 Линейный календарный график Линейный календарный график является основным документом проекта организации и проекта производства работ и используется при оперативном управлении строительством автомобильной дороги. На таком графике наглядно отражается динамика изменения строительно-монтажных работ, выполняемых непосредственно на дороге. Наиболее приемлем линейный календарный график при поточном способе организации работ. Строится график на основе предварительно разработанных технологических карт. Оси графика: горизонтальная – протяженность участка дороги; вертикальная – время в рабочих сменах и месяцах. Работа отдельного частого потока (или отдельной бригады, звена) изображается наклонной линией. Совокупность линий – работа комплексного потока. В целом линейный график согласовывает во времени и пространстве все производственные процессы и их взаимодействие между собой, позволяет определить направление, скорость (по величине наклона линии) и место нахождения машин и механизмов на определенное время потока, потребность в материально-технических ресурсах, а также сроки строительства. [11] Для организации работы автотранспорта необходимо построить эпюру их потребности [14]. Данные, необходимые для построения эпюры потребности самосвалов, представлены в таблице 3.1. Таблица 3.1 – Потребное количество самосвалов для доставки грунта

Окончание таблицы 3.1

Линейный календарный график представлен в приложении Д. 4 Сосредоточенные работы 4.1 Исходные данные Исходные данные для выполнения сосредоточенных работ представлены в таблице 4.1. Таблица 4.1 – Исходные данные на выполнение сосредоточенных работ

4.2 Определение объемов работ Определение объемов работ сведено в таблицу 4.2. Таблица 4.2 – Определение объема работ

Итого: V грунта насыпи составляет - 41777,3 м3; V грунта выемки составляет – 33997,0 м3. График распределения земляных масс представлен на рисунке 2.1.  Рисунок 4.1 – Схема распределения грунта 4.3 Определение параметров потока По линейному календарному графику строительства определяем максимально допустимый срок строительства участка сосредоточенных работ Тстр = 105 смены. 1. Минимальная скорость потока по формуле (2.16)  2. Минимальный темп потока по формуле (2.17)   3. Производительность ведущей машины. За ведущую машину на разработке выемки и для устройства насыпи принимается экскаватор с обратной лопатой ЭО-5122 с вместимостью ковша 1,6 м3.Определим производительность по формуле (2.18)  4. Количество машин по формуле (2.19)   Для разработки выемки принимаем 1 ведущую машину, а для устройства насыпи 1 экскаватора ЭО-5122. 5. Сменный объем работ по формуле (2.20)   6. Уточненный срок строительства по формуле (2.21)   7. Длина захватки по формуле (2.22)   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||