Основы нефтепереработки и нефтехимии Вариант. 1. Химическая и технологическая классификация нефтей 2

Скачать 473.71 Kb. Скачать 473.71 Kb.

|

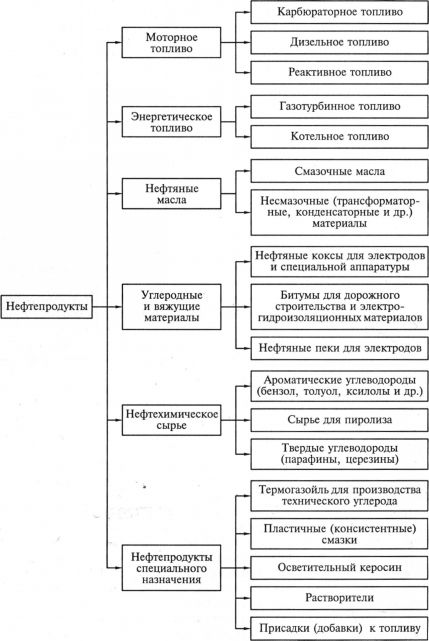

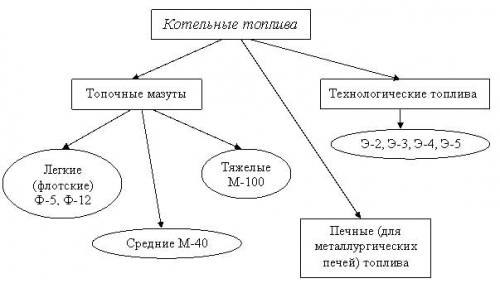

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования 1.Химическая и технологическая классификация нефтей 2 Классификация нефтей 2 Химическая классификация 3 Технологическая классификация 3 2.Фракционный и элементный состав нефти. Эталонные сорта нефти. 5 Сорта нефти по международной классификации 7 Маркерные сорта 7 Brent 8 WTI 8 Dubai 8 Сорта российской нефти (марки) 9 Urals 9 Siberian Light 10 ESPO 10 Марки нефти в мире – нефтяная корзина ОПЕК 10 3.Классификация нефтепродуктов: их категории и характеристики. 11 Классификация нефтепродуктов 12 4.Производство темных нефтепродуктов. Марки газотурбинных и котельных топлив. 14 Мазуты 15 Нефтяные смазочные масла 15 Газотурбинное топливо 15 Вакуумный газойль 15 Гудрон 15 Битум 16 Марки газотурбинных и котельных топлив 16 Газотурбинное топливо 16 Котельное топливо 17 5.Блоки вакуумной и вторичной перегонки 19 Первичная переработка нефти 20 Вакуумная перегонка 21 Блок вторичной переработки 21 6.Синтетические каучуки и другие продукты нефтехимии 23 Поверхностно-активные вещества (ПАВ) 23 Синтетические каучуки 23 Список используемых источников: 26 Химическая и технологическая классификация нефтейФракционный и элементный состав нефти. Эталонные сорта нефти.

Одним из методов изучения состава нефти, а также ее товарных качеств является разделение сложной смеси под названием «нефть» на более простые ее составляющие - «фракции». Методы разделения базируются на различии физических, поверхностных и химических свойств разделяемых компонентов. В частности, все углеводороды, входящие в состав нефти, имеют свои индивидуальные температуры кипения и испарения при нагреве нефти. На этом и базируются наиболее распространенные методы изучения состава нефти, которые и положены в основу ее заводской переработки. В процессе перегонки при постепенно повышающейся температуре компоненты нефти отгоняются в порядке возрастания их температур кипения. Этот процесс получил название фракционирования (или дистилляции). Поскольку нефть представляет собой многокомпонентную непрерывную смесь углеводородов и гетероатомных соединений, то обычными методами перегонки не удается разделить их на индивидуальные соединения со строго определенными физическими константами, в частности температурой кипения при данном давлении. Поэтому нефть разделяют на отдельные компоненты, каждый из которых является менее сложной смесью. Такие компоненты называют фракциями или дистиллятами. В условиях лабораторной или промышленной перегонки отдельные нефтяные фракции отгоняются при постоянно повышающейся температуре кипения. Следовательно, нефть и входящие в ее состав ее фракции характеризуются не какой-то определенной температурой кипения, а температурным интервалом кипения — пределами начала кипения и конца кипения. Сущность первичной переработки нефти заключается в том, что она поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — вещество под название «мазут». При атмосферной перегонке получают следующие фракции, выкипающие до 350°С и получившие названия светлых дистиллятов: • до 100°С — петролейная фракция; • до 180°С — бензиновая фракция; • 140-180°С — лигроиновая фракция; • 140-220°С — керосиновая фракция; • 180-350°С (220-350°С) — дизельная фракция. Разгонка мазута и его более глубокая переработка происходит уже под вакуумом, в результате чего получают следующие фракции (в зависимости от технологии переработки): - при температурах 350-500°С получают различные виды топлив — вакуумный газойль (вакуумный дистиллят); - при температурах более 500°С — вакуумный остаток (гудрон). Получение масел происходит в следующих температурных интервалах: 300-400°С — легкая фракция, 400—450°С — средняя фракция, 450-490°С — тяжелая фракция, более 490°С — гудрон. Все фракции отличаются по углеводородному составу, имеют различный цвет, удельный вес и вязкость. Сорта нефти по международной классификацииСтандартные сорта нефти для упрощения экспорта ввели ввели многие страны. Эти сорта имеют стабильные параметры, зачастую в качестве стандарта выступает определённая смесь различных видов нефти. Например, в России существует несколько основных сортов. Цены на два основных российских экспортных сорта, Urals и Siberian Light, рассчитываются на основе котировок мировых агентств на смесь Brent. Маркерные сортаМаркерные сорта нефти (или эталонные сорта) — это сорта нефти с определённым составом, которые определяют цену на покупку и продажу других сортов нефти на мировом рынке для удобства продавцов и потребителей. Часто бывает, что страна производит 2 сорта нефти – легкую и тяжелую, в Иране это: Iran Light (легкая) Iran Heavy (тяжелая) Требования к маркерным сортам нефти (benchmark crude): стабильное качество надежность и долгосрочность поставок наличие потребителей этого сорта нефти развитая система транспортировки, обеспечивающая бесперебойные поставки наличие биржевых инструментов. BrentBrent – маркерный сорт нефти Великобритании, торгующийся на бирже IPE в Лондоне. Нефть Brent является смесью нескольких сортов нефти, добываемых на шельфовых месторождениях, расположенных в Северном море, между побережьями Норвегии и Великобритании. Ее плотность API составляет 38,3 градуса, что делает его «легкой» сырой нефтью, но не такой «легкой», как WTI. Она также содержит около 0,37 процента серы, что делает ее малосернистой. Смесь Brent отлично подходит для производства бензина и средних дистиллятов, которые в больших количествах используются в Северо-Западной Европе, где наиболее часто перерабатывается сырая нефть марки Brent WTIWest Texas Intermediate (WTI) – маркерный сорт нефти США, торгующийся на американской товарной бирже NYMEX (Нью-Йорк). Это высококачественная сырая нефть. Ее ценность в том, что из одного барреля можно получить больше бензина лучшего качества, чем из большинства других видов нефти, доступных на рынке Плотность API для WTI составляет 39,6 градуса, что делает ее «легкой» сырой нефтью, с содержанием серы всего 0,24%, что делает ее малосернистой нефтью. Эти объединенные качества, а также расположение делают WTI первоклассной сырой нефтью, подлежащей переработке в Соединенных Штатах, которые на сегодняшний день являются крупнейшей страной-потребителем бензина на планете. Подавляющее большинство сырой нефти марки WTI перерабатывается в регионах Среднего Запада и побережья Мексиканского залива. DubaiDubai Crude — маркерный сорт нефти, добываемый в Дубае. Используется как эталонная нефть для установления цены на другие марки экспортной нефти в регионе Персидского залива. Сорта российской нефти (марки)Маркерные сорта нефти в России: Urals (тяжелая) – для поставок в Европу; Siberian Light (легкая) ESPO – для стран Азиатско-Тихоокеанского региона (АТР)  UralsUrals – маркерный сорт из смеси нефтей России для экспорта, добываемых в Ханты-Мансийском автономном округе (ХМАО) и Татарстане. Получают его путем смешения тяжелой, высокосернистой нефти Урала и Поволжья с легкой западносибирской нефтью. Urals продается со скидкой по отношению к сорту Brent, что обусловлено большей плотностью и более высоким содержанием серы. Основные производители нефти Urals: -Лукойл -Роснефть -Сургутнефтегаз -Газпромнефть -Татнефть Siberian LightSiberian Light – смесь из нефти, добываемой в ХМАО, с содержанием серы около 0.57% и плотностью 845-850 кг/м3 (36,5оAPI). ESPOESPO – восточносибирский сорт нефти, имеющий ценовую привязку к сорту Dubai Crude. Поставляется по МНП Восточная Сибирь – Тихий океан (ВСТО). Марки нефти в мире – нефтяная корзина ОПЕКАббревиатура ОПЕК расшифровывается как “Организация стран-экспортеров нефти“, которая была образована в 1960 году с целью выработки некой общей политики по добыче и продаже нефти в пределах своей юрисдикции. Поскольку нефть ОПЕК имеет гораздо более высокий процент содержания серы в своем составе и, поэтому, не относится к малосернистой и такой же «легкой», как смесь WTI или даже Brent, цены на нефть ОПЕК обычно последовательно ниже, чем на смесь Brent или WTI. Однако готовность или способность ОПЕК быстро наращивать добычу, когда это необходимо, делает ОПЕК постоянным “крупным игроком” в нефтяной промышленности. Нефтяная корзина ОПЕК – условная смесь, состоящая из марок нефти 13 стран-участниц: Алжир, Ангола, Ливия, Нигерия, Габон, Экваториальная, Гвинея, Конго, Иран, Ирак, Кувейт, Саудовская, Аравия, ОАЭ, Венесуэла.  Классификация нефтепродуктов: их категории и характеристики.Нефтепродукты - это смеси углеводородов, а также индивидуальные химические соединения, получаемые путем переработки нефти и попутных нефтяных газов (ПНГ). Ассортимент нефтеперерабатывающей промышленности насчитывает более 500 наименований газообразных, жидких и твердых нефтепродуктов в зависимости от их назначения (рис.).  Рис. Классификация нефтепродуктов по назначению Основную группу нефтепродуктов представляют различные виды топлива. Моторное топливо, применяемое в двигателях внутреннего сгорания, составляет около 60 % объема всех нефтепродуктов. Моторное топливо — это светлые нефтепродукты, применяемые для сжигания в двигателях. В зависимости от типа двигателя используется топливо карбюраторное (бензин различных марок и сортов), дизельное или реактивное. Для эксплуатации транспортных и стационарных тепловых установок, а также промышленных печей используют котельное топливо. К нему относят мазут различных марок, сланцевое масло, топливо печное бытовое. Все нефтяное топливо, кроме котельного, подвергается очистке. Вторую по объему производства ассортиментную группу нефтепродуктов составляют нефтяные масла. Смазочные масла применяются для уменьшения силы трения и снижения износа трущихся поверхностей узлов механизмов и машин. Несмазочные материалы выполняют функцию антикоррозионных средств. Углеродные и вяжущие материалы составляют третью группу товарных нефтепродуктов. Их получают вакуумной перегонкой и окислением остатков перегонки нефти. Применяют их в строительно-дорожных работах как кровельно-изоляционный материал и для специальных целей. Нефтехимическое сырье, так называемые твердые углеводороды, получают разделением и очисткой продуктов, выделяемых при депарафинизации — удалении парафина из нефтяных фракций. К ним относятся парафин, церезин и др. Товарными нефтепродуктами этой группы являются также растворители. Классификация нефтепродуктовПродукты нефтепереработки классифицируются по целому ряду различных параметров. Очевидно, их можно разделить, например, по агрегатному состоянию на: газообразные жидкие твердые Кроме этого, выделяют несколько классов по степени опасности веществ в зависимости от температуры вспышки: I класс (t вспышки менее 28 C) – бензины II класс (t вспышки 28…61 C) – керосины, дизельное топливо ДА III класс (t вспышки 61…120 C) – дизельное топливо, мазут IV класс (t вспышки более 120 C) – масла, битумы, парафин Однако самая распространенная классификация нефтепродуктов — это их разделение в зависимости от области применения: 1. Топливо Моторное топливо Бензины Дизельное топливо Реактивное топливо (авиационный керосин) Энергетическое топливо Газотурбинное топливо Котельное топливо Судовое топливо 2. Нефтяные масла Смазочные масла и пластичные смазки Не смазочные масла (трансформаторные, конденсаторные и пр.) 3. Углеродные и вяжущие материалы Нефтяной кокс Битум Гудрон Пек 4. Нефтехимическое сырье Ароматические углеводороды (бензол, толуол, ксилол и пр.) Сырье для пиролиза (смесь газов – предельных углеводородов) Твердые углеводороды (парафины, церезины) 5. Нефтепродукты специального назначения Термогазойль Осветительный керосин Растворители (ацетон, уайт-спирит) Топливные присадки Основную долю получаемых из нефтяного сырья продуктов переработки составляют различные виды топлива. Так, на моторное топливо приходится порядка 60% от всего объема производства нефтепродуктов. Следующая по значимости группа нефтепродуктов – нефтяные масла. Помимо прямого назначения горюче-смазочные нефтяные материалы, входящие в данную группу могут использоваться в качестве антикоррозионных и теплоотводящих составов, например, для заливки трансформаторов. Довольно обширный класс нефтепродуктов представляют углеродные и вяжущие материалы. Яркий представитель данной группы – битум, в огромном количестве используемый в составе асфальта для дорожных покрытий и в строительстве. Стоит отметить, что некоторые нефтепродукты выступают не как готовые к использованию вещества, а в качестве сырья для дальнейшего нефтехимического синтеза. В основном это получаемые в процессе нефтепереработки газы. Сюда также можно отнести некоторые ароматические соединения – бензол, толуол, парафин и пр. Производство темных нефтепродуктов. Марки газотурбинных и котельных топлив.Темные нефтепродукты - продукты, содержащие остатки первичной и вторичной переработки нефти (обусловливают темную окраску). К этой категории относят все известные виды мазутов, некоторые виды топлива (газотурбинные и моторные), дистиллятные масла, а также гудроны, вакуумные газойли и битумы. МазутыИх цвет варьируется от густо-коричневого до почти черного. Представляют собой остатки вторичной переработки нефти или ее производных, после того, как из них с помощью крекинга или другого способа обработки выделены все остальные фракции. Мазут в основном применяется как топливо для котельных и судовых двигателей, а еще – в качестве сырья, из которого делают кокс, битум и некоторые виды масел. К самым важным характеристикам этого углеводорода относятся вязкость, плотность и концентрация серы. По этим показателям и выбирают сферу применения конкретного типа мазута. Нефтяные смазочные маслаИх получают при помощи дистилляции нефти, а сфера их применения – смазочные материалы, призванные уменьшить трение в узлах и деталях станков, вентиляторов, насосов и швейных машин. Газотурбинное топливоОно является смесью углеводородов, применяемой в газотурбинных установках, как стационарных, так и транспортного типа. Вакуумный газойльЭто углеводородная смесь с присутствием различных примесей. Является одним из компонентов, входящих в состав дизельного топлива, и применяется как сырье для каталитического и гидрокрекинга. ГудронПредставляет собой остаток, образующийся после отгонки из нефти прочих фракций, проходящем как при нормальном атмосферном давлении, так и в вакууме. Сфера использования – сырье для дорожного, кровельного и строительного битума, и в производстве смазочных масел, кокса с малой зольностью и горючих газов. БитумЯвляется смолообразным или твердым телом, которое состоит из смеси углеводородов и углеводородных производных. Не следует путать его нефтяные виды, которые являются искусственными продуктами, с природными. Само по себе это – вяжущее веществом, применяемое при производстве разного рода работ, а еще – в большом количестве технологических производственных процессов. Различают дорожные, изоляционные, строительные и кровельные виды этого вещества. Бывают и высокоплавкие разновидности специального назначения Марки газотурбинных и котельных топливГазотурбинное топливоТопливо нефтяное для газотурбинных установок предназначено для применения в стационарных паротурбинных и парогазовых энергетических установках, а также в газотурбинных установках водного транспорта. Газовые турбины являются относительно новым видом теплового двигателя. Для газотурбинных установок получают нефтяное топливо из дистиллятов вторичных процессов и прямой перегонки нефти путем компаундирования легких газойлей коксования, каталитического крекинга и прямогонных фракций дизельного топлива (180-420°С). В газотурбинном топливе строго ограничивается содержание ванадия и серы. Наличие ванадия приводит к высокотемпературной ванадиевой коррозии лопаток газовой турбины, а сера усиливает ванадиевую коррозию железных сплавов. Вязкость этого топлива не должна превышать 3 °ВУ при 50 °С, коксуемость — 0,5% содержание серы— 1,0%. Применяют его в стационарных газотурбинных и парогазовых энергетических установках, а также в газотурбинных установках водного транспорта. По ГОСТ 10433-75 вырабатывают две марки топлива: топливо марки А - для пиковых энергетических установок; топливо марки Б - для судовых и других газотурбинных установок. Котельное топливоКотельное топливо (мазуты) применяют для паровых котлов тепловых электростанций, судовых установок, различных промышленных печей. Оно состоит из остатков прямой перегонки нефти, тяжелых газойлей каталитического крекинга,, коксования и гидрокрекинга, крекинг-остатка, полученного термическим крекингом и висбрекингом, отходов от переработки масел (экстрактов, асфальтов) и тяжелых остатков нефтехимического синтеза. Если необходимо понизить вязкость котельного топлива, то к остаткам добавляют до 20—25 % газойлевых (дизельных) фракций.  Виды котельных топлив: топочные мазуты, печные и технологические экспортные топлива. Топочные мазуты выпускаются по ГОСТ 1058-75. Они бывают: легкие (флотские) марок Ф-5 и Ф-12 (для судовых дизелей и котельных установок);• средние марки М-40 (топочное и печное топливо общего назначения);• тяжелые марки М-100 (топочное и печное общего назначения). Печные топлива выпускаются по ГОСТ 14298 марок МП, МП-1 и МПВА(для металлургических печей), различающихся по содержанию серы и коксуемости. Экспортные технологические топлива марок Э-2, Э-3, Э-4 и Э-5 маловязкие, с добавлением до 25 % дизельного топлива. Печное бытовое топливо предназначено для сжигания его в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности, используемых в сельском хозяйстве для приготовления кормов, сушки зерна, фруктов, консервирования и других целей. Топочные мазуты представляют собой одну из основных разновидностей тяжелого жидкого топлива, включающего также флотский мазут и мазут – топливо мартеновских печей (печное топливо). Котельные топлива применяют в стационарных паровых котлах, в промышленных печах. Тяжелые моторные и судовые топлива используют в судовых энергетических установках. Топочные мазуты, как и другие виды жидкого нефтяного топлива, получают на нефтеперерабатывающих заводах либо в процессе перегонки нефти, либо при высокотемпературной переработке ее промежуточных фракций (крекинг – процессе). По способу производства различают прямогонные мазуты и крекинг-мазуты. Прямогонный мазут представляет собой смесь тяжелых нефтяных остатков прямой перегонки нефти с ее маловязкими фракциями. Подмешивание дистиллятов к тяжелому остатку необходимо для поддержания вязкости мазута в пределах требований стандарта. Крекинг-мазут представляет собой тяжелый высоковязкий остаток крекинг-процесса. К котельным топливам относят топочный мазут марок 40 и 100, вырабатываемые по ГОСТ 10585 – 75 (в М-40 для снижения температуры застывания до 10 0С добавляют 8 – 15 % среднедистиллятных фракций, в М-100 дизельные фракции не добавляют), к тяжелым моторным топливам – флотские мазуты Ф-5 и Ф-12 – по ГОСТ 10585-75, моторные топлива ДТ и ДМ – по ГОСТ 1667-68. К судовым топливам относят дистиллятное топливо ТМС по ТУ 38. 101567-87 и остаточные топлива СВТ, СВЛ, СВС по ТУ 38.1011314-90. Флотский мазут марки Ф-5 получают смешением продуктов прямой перегонки нефти: 60 – 70 % прямогонного мазута и 30 – 40 % дизельного топлива с добавлением депрессорной присадки. Допускается использование в его составе до 22 % керосиново-газойлевых фракций вторичных процессов, в том числе легкого газойля каталитического и термического крекинга. В небольшом количестве в качестве жидкого котельного топлива используются остатки перегонки смол, получаемых при термической переработке углей и горючих сланцев (угольные и сланцевые мазуты). Блоки вакуумной и вторичной перегонкиПроцесс переработки нефти можно разделить на 3 основных этапа: 1. Разделение нефтяного сырья на фракции, различающиеся по интервалам температур кипения (первичная переработка); 2. Переработка полученных фракций путем химических превращений содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов (вторичная переработка); 3. Смешение компонентов с вовлечением, при необходимости, различных присадок, с получением товарных нефтепродуктов с заданными показателями качества (товарное производство). Продукцией НПЗ являются моторные и котельные топлива, сжиженные газы, различные виды сырья для нефтехимических производств, а также, в зависимости от технологической схемы предприятия - смазочные, гидравлические и иные масла, битумы, нефтяные коксы, парафины. Исходя из набора технологических процессов, на НПЗ может быть получено от 5 до более, чем 40 позиций товарных нефтепродуктов. Нефтепереработка - непрерывное производство, период работы производств между капитальными ремонтами на современных заводах составляет до 3-х лет. Функциональной единицей НПЗ является технологическая установка - производственный объект с набором оборудования, позволяющего осуществить полный цикл того или иного технологического процесса. Первичная переработка нефтиОбессоленная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти, которая на российских НПЗ обозначается аббревиатурой АВТ - атмосферно-вакуумная трубчатка. Такое название обусловлено тем, что нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей (рис.6) за счет тепла сжигания топлива и тепла дымовых газов. АВТ разделена на два блока - атмосферной и вакуумной перегонки. Атмосферная перегонка Атмосферная перегонка (рис. 3,4) предназначена для отбора светлых нефтяных фракций - бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки - мазут. Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне - цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость - вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны. Вакуумная перегонкаВакуумная перегонка (рис.3,5,6) предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон. Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля - 520°С и более. Поэтому перегонку ведут при остаточном давлении 40-60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360-380°С. Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы Блок вторичной переработкиБлок вторичной перегонки на большинстве действующих установок АВТ работает не в соответствии с проектными показателями. Это в основном происходит из-за отсутствия на заводах надобности в узтпгх бензиновых фракциях. Блок вторичной перегонки широкой бензиновой фракции состоит из трех ректификационных колонн - 6, 7 к 8, в каждой из них по 60 тарелок. Абсорбентом XV служит стабильный бензин, который затем подвергают защелачиванию и вторичной перегонке на узкие фракции: до 62, 62 - 85, 85 - 120, 120 - 140 и остаток выше 140 С. Фракция 140 - 240 С, как и бензиновая, подвергается защелачиванию и сушке. На блоке вторичной перегонки обеспечивает получение узких фракций - 62, 62 - 85, 85 - 105, 105 - 140 и 140 - 180 С с высоким отбором от потенциала. Все колонны блока вторичной перегонки бензина по схеме рис. IV-3, а оборудованы решетчатыми провальными тарелками. Бензиновые фракции с блока вторичной перегонки бензина анализируют в лаборатории с установленной технологическим регламентом периодичностью, определяя при этом плотность, фракционный состав по ГОСТ 2177 - 81 и, в некоторых случаях, - групповой химический состав. Установка может работать с выключенным блоком вторичной перегонки. В этом случае стабильный бензин с низа стабилизатора 10 направляется в теплообменник. Оттуда поток направляется через холодильник на защелачивание и далее в резервуарный парк. Остаток светлых и темных нефтепродуктов из всех аппаратов, трубопроводов и насосов в случае их временной остановки спускается в заглубленные емкости. Установка может работать с выключенным блоком вторичной перегонки. В этом случае стабильный бензин с низа стабилизатора 10 направляется в теплообменник, откуда поток через холодильник поступает на защелачивание и далее в резервуарный парк. На установках АВТ с блоком вторичной перегонки широкой бензиновой фракции теплоносителем служит одна из масляных фракций вакуумной колонны, которая циркулирует через печь. Аналогичная работа проведена на блоке вторичной перегонки бензинов для получения узких бензиновых фракций. Так, контроль за качеством фракции 62 - 85 ( сырье для получения бензола) осуществляется автоматическими анализаторами температуры кипения 10 % и 90 % отгона. На ряде установок АВТ предусмотрен блок вторичной перегонки, имеющий - своим основным назначением получение узких бензиновых франций, однако этот блок зачастую используется не по назначению. С после выщелачивания направляется в блок вторичной перегонки, состоящий из двух последовательно включенных колонн. Первая колонна работает при давлении 2 5 атм, вторая 1 5 атм. Предусматривается возможность работы установки без блока вторичной перегонки и стабилизации бензина. В составе действующих установок АВТ предусмотрены блоки вторичной перегонки широкой бензиновой фракции для получения узких фракций - сырья для дальнейшей переработки. Синтетические каучуки и другие продукты нефтехимииПоверхностно-активные вещества (ПАВ)ПАВ широко применяются в различных отраслях промышленности, в сельском хозяйстве и в быту. +В нефтедобыче ПАВ применяют для разрушения водонефтяных эмульсий, образующихся в ходе извлечения нефти на поверхность земли и ее движения по промысловым трубопроводам. ПАВ добавляют в воду при мойке резервуаров и отсеков танкеров, чтобы ускорить процесс. Одним из способов перекачки высоковязких нефтей является их совместный транспорт с водой, обработанной раствором ПАВ: в этом случае вода хорошо смачивает металл и нефть движется как бы внутри водяного кольца. Синтетические каучукиТермин «каучук» происходит от слова «каучу», которым жители Бразилии обозначали продукт, получаемый из млечного сока (латекса) гевеи, растущей на берегах р. Амазонки. Натуральный каучук выделяли из латекса коагуляцией с помощью муравьиной, щавелевой или уксусной кислоты. Образующийся рыхлый сгусток промывали водой и прокатывали на вальцах для получения листов. Затем их сушили и коптили в камерах, наполненных дымом, с целью придания натуральному каучуку устойчивости против окисления и микроорганизмов. Синтез каучука в крупных промышленных масштабах впервые в мире, был осуществлен в 1932 г. в CCCР по способу, разработанному С В Лебедевым и основанному на полимеризации бутадиена. Начиная с 1937 г. производство синтетического каучука начало развиваться в Германии, а с 1940 г. - в США. Это было обусловлено, с одной стороны, стремительным развитием автомобильной промышленности в указанных странах, а с другой - меньшей стоимостью синтетического каучука по сравнению с натуральным. В качестве исходных материалов для производства синтетического каучука в настоящее время используются, в основном, бутадиен, стирол, изопрен и другие мономеры, получаемые из углеводородных газов природного и промышленного происхождения. Производятся различные виды синтетического каучука, подразделяемые на две группы: каучуки общего назначения (80 % от общемирового производства) и специальные. Первые применяет там, где необходима только характерная для каучуков эластичность при обычных температурах. Специальные каучуки используются в производстве изделий, которые должны обладать стойкостью к действию растворителей, масел, тепло- и морозостойкостью. Пластмассы Пластическими массами называют конструкционные материалы, полученные на основе полимера и обладающие способностью формироваться и в обычных условиях сохранять приданную им форму в виде готовых изделий. Кроме полимеров и состав пластмасс входят наполнители, пластификаторы, стабилизаторы, красители и другие добавки. Наполнители вводят для улучшения физико-механических свойств пластмасс, уменьшения усадки и снижения их стоимости. В качестве наполнителей используют древесную муку, бумагу, хлопчатобумажную ткань, слюду, тальк, каолин, стекловолокно. Пластификаторы придают пластмассам гибкость и эластичность, уменьшают жесткость и хрупкость. В качестве пластификаторов используют дибутилфталат, стеарин, камфору, глицерин и др. Стабилизаторы (противостарители, антиокислители, термо-стабилизаторы и др.) способствуют длительному сохранению пластмассами своих свойств в условиях эксплуатации. Красители вводят в пластмассу с целью придания ей нужного цвета. В зависимости от поведения при нагревании пластмассы делятся на термопластичные и термореактивные. Термопластичные пластмассы (термопласты) при нагреваний размягчаются и становятся пластичными, а при охлаждении снова затвердевают. Размягчение и отверждение можно производить многократно. К термопластам относятся полиэтилен, полипропилен, поливинилхлорид, полистирол, фторопласты и др. Термореактивные пластмассы (реактопласты) в начале термообработки размягчаются, становятся пластичными и принимают заданную форму. Однако при дальнейшем нагревании они теряют пластичность и переходят в неплавкое и нерастворимое состояние. К реактопластам относятся фенопласты, аминопласты и др. Список используемых источников:Ахметов С.А., Баязитов М.И., Кузеев И.Р., Сериков Т.П. Технология и оборудование процессов переработки нефти и газа. Учебная пособие. Издание Недра, Санкт-Петербург, 2006 г., 868 стр., УДК: 665:63.048 Гуреев А. А., Химмотология. Учеб. для вузов по спец. "Хим. технология перераб. нефти и газа" – 1986 Деев Л. В., Балахничев Н. А. Котельные установки и их обслуживание Практ по - собие для ПТУ.— М.: Высш шк , 1990.—239 с Желтов Ю.П. Разработка нефтяных месторождений. Учебник Издание 2. Изд-е Недра, Москва, 1998 г., 365 стр., УДК: 622.276.1 (075.8), ISBN: 5-247-03806-1 Карташевич, А. Н. Топливо, смазочные материалы и технические жидкости : учеб. пособие / А.Н. Карташевич, В.С. Товстыка, А.В. Гордеенко ; под ред. А.Н. Карташевича. — Минск : Новое знание ; Москва : ИНФРА-М, 2019. — 421 с. Костин А. А. Популярная нефтехимия. Увлекательный мир химических процессов / Костин Андрей. — М. : Ломоносовъ, 2013. — 176 с. ISBN 978-5-91678-167-0 Лебедев Н. Н., Теория химических процессов основного органического и нефтехимического синтеза. [Учебник для вузов по спец. "Технология основного орган. и нефтехим. синтеза" – 1984 Ластовкин Г.А., Радченко Е.Д., Рудина М.Г. Справочник нефтепереработчика - Химия, Ленинград, 1986 г., 648 стр., УДК: 665.6 (083) Роддатис К. Ф., Полтарецкий А. Н. Справочник по котельным установкам малой производительности/Под ред. К. Ф. Роддатиса.— М.: Энергоатомхат, 1989.—488 с Е.И. Тупикин: Общая нефтехимия. Учебное пособие.3-е издание. Изд-во Лань, 32с 10 https://petrodigest.ru/info/neft/elementnyj-sostav-nefti 11. https://neftegaz.ru/ 12. https://pronpz.ru/ 13. https://www.gazprom-neft.ru/ 14. http://www.newchemistry.ru/ |