СЕМЕСТРОВАЯ. 1 и временем выстоя

Скачать 343.79 Kb. Скачать 343.79 Kb.

|

|

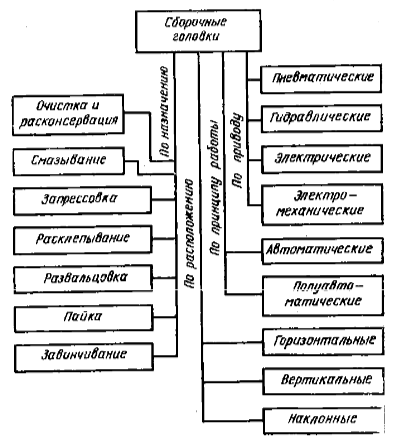

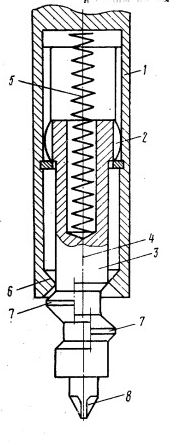

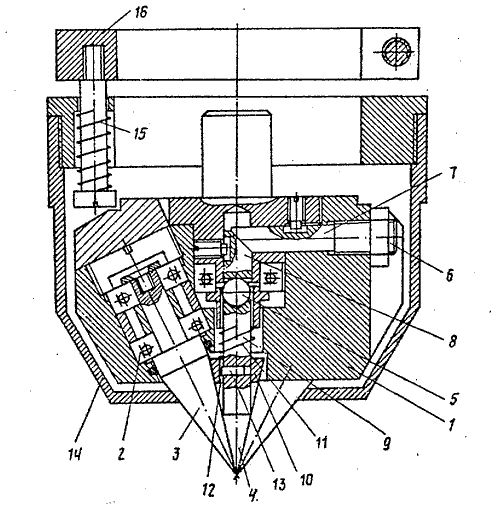

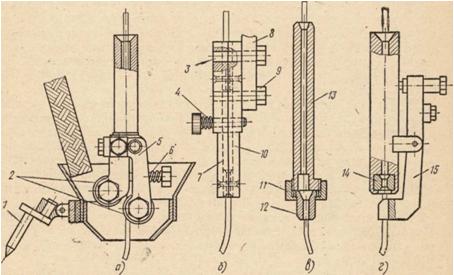

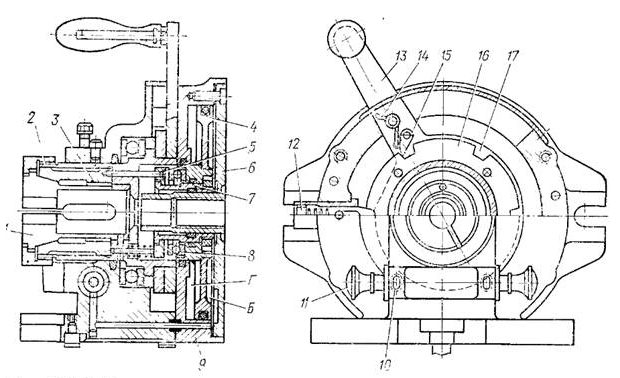

Задание: 1 – Дать классификацию, привести схемы и описать устройства сборочных головок: резьбозавертывающих, вальцующих, сварочных, поворотных. 2 – Рассчитать идеальную и фактическую производительности и коэффициент полезного действия автоматической сборочной линии с линейной компоновкой и последовательным соединением n сборочных позиций посредством качающего штангового конвейера с временем индексации t1 и временем выстоя t2 при вероятности безотказной работы сборочной позиции P и при содержании в партии деталей, способных привести к заклиниванию, в относительном количестве ω. Время на восстановление работоспособности сборочной позиции τ. Рассчитать производственное время, необходимое для сборки часовой партии изделий (при идеальной производительности) в случае возникновения отказов в работе и заклинивания сборочных позиций. Расчет произвести для вариантов жесткой и нежесткой (с промежуточными накопителями емкостью N штук) компоновок сборочной линии без входного контроля деталей и при входном контроле деталей, а также при полном и частичном заполнении накопителей. Для вариантов компоновки линии и организации сборки с более высокой производительностью подсчитать степень повышения производительности сборочной линии. 1 Ответ на теоретический вопрос  Рисунок 1 – Классификация сборочных головок а) Резьбозавертывающая головка. Резьбозавертывающая головка (рисунок 2) относится к механизированному инструменту и может быть использована при автоматической сборке различных изделий.  Рисунок 2 – Резьбозавертывающая головка Резьбозавертывающая головка содержит корпус 1 и установленную в нем посредством сферы 2 с возможностью качания оправку 3, подпружиненную по оси 4 пружиной 5. На торце корпуса 1 выполнен кольцевой призматический выступ 6, а на оправке 3 – эксцентрично расположенные относительно оси 4 выступы 7. К оправке 3 закрепляется отвертка 8. Резьбозавертывающая головка работает следующим образом. Вращение от привода (не показан) передается на корпус 1 и отвертка 8, закрепленная на оправке 3, легко касается поверхности винта и оправка 3 начинает перемещаться в полости корпуса 1. При этом отвертка 8 совершает принудительные качательные движения относительно оси 4 и с помощью эксцентричных выступов 7 призматического кольцевого выступа 6 и пружин 5 попадает в шлиц винта (не показано). б) Развальцовочная головка Развальцовочная головка относится к инструментам для обработки металлов давлением. Приведенная на рисунке 3 развальцовочная головка служит для развальцоки концов труб.  Рисунок 3 – Развальцовочная головка Развальцовочная головка содержит корпус 1, в котором в подшипниковых узлах 2 смонтированы вальцующие ролики 3. Последние опираются на центральную опору 4 с коническим участком, которая своим торцом упирается в шарик 5. Регулировка осевого положения опоры 4 осуществляется винтом 6 через толкатели 7 и 8. На хвостовике 9 центральной опоры 4 размещена коническая втулка 10, поджимаемая к роликам пружиной 11. Во втулке 10 выполнен продольный паз 12, охватывающий палец 13, жестко закрепленный в хвостовике 9. Стакан 14 поджимается к роликам 3 пружинами 15. Развальцовочная головка работает следующим образом. Развальцовочная головка устанавливается и крепится на шпинделе силовой головки (не показана), а хомут 16, несущий подпружиненный стакан 14, крепится на пиноли силовой головки. После включения привда вращения силовой головки пиноль перемещает развальцовочную головку к обрабатываемой трубе, закрепленной в тисках. Вальцующие рольки 3 приводятся во вращение относительно своих осей за счет фрикционного взаимодействия со стаканом 14, и обрабатываемой трубой. Через коническую втулку 10 и палец 13 вращение от роликов 3 передается центральной опоре 4. В результате этого осуществляется совместное вращение без проскальзывания роликов 3 и опоры 4. В начальный момент точка контактами роликов 3 и опоры 4 расположена у вершин их конусов. При увеличении нагрузки вальцующие ролики 3 прогибаются, при этом зона контакта с опорой 4 приближается к месту приложения нагрузки на вальцующие ролики 3. После окончания обработки головка отводится в исходное положение. в) Сварочная головка Основные назначения сварочной головки (подача электродной проволоки в зону сварки с заданной скоростью и подвод к ней сварочного напряжения) такие же, как у шланговых полуавтоматов. Однако в автоматах сварочная головка имеет ряд особенностей, обусловленных непосредственной подачей проволоки в мундштук (без гибкого направляющего шланга), применением широкого диапазона диаметров проволоки (иногда до 12 мм), большим диапазоном регулирования скоростей подачи, значительным числом корректировочных устройств. В большинстве случаев применяются головки с постоянной скоростью подачи, независимой от напряжения дуги, причем эта скорость может настраиваться отдельными ступенями или плавно в широком диапазоне.  Рисунок 4 – Токопроводящие мундштуки: а – роликовый, б – колодочный, в – сапожный, г – трубчатый; 1 – указатель, 2 – контактирующие ролики, 3 – направляющий штырь, 4, 6 – пружины, 5 – корпус, 7 – колодка подвижная, 8 – токопровод, 9 – крепление токопровода, 10 – неподвижная колодка, 11 – гайка, 12 – наконечник, 13 – трубка, 14 – вставка, 15 – токопровод Саморегулирование дуги происходит надежно только при плотностях тока в электроде, превышающих некоторое критическое значение. Так как при автоматической сварке применяется более толстая проволока или даже лента, то иногда могут возникнуть условия, когда восстановление режима при случайных его изменениях недопустимо затягивается или режим вообще не восстанавливается. С уменьшением плотности тока в электроде резко возрастает влияние изменения параметров электрической цепи при колебаниях напряжения, нагрева обмоток источника питания, нестабильности контактов, изменения крутящего момента на валу двигателя подачи, изменения вылета электрода и др. В этих случаях применяются автоматические регуляторы. Чаще всего головки с автоматическим регулированием снабжены регуляторами напряжения дуги, воздействующими на скорость подачи электрода. г) Делительная головка Делительная головка – оснастка, используемая при работе фрезерного станка. Делительная головка, которая создается для фрезерного станка – станочное приспособление горизонтального типа, которое может использоваться также и на координатно-расточных станков. Предназначение этого устройства заключается в периодическом повороте заготовки. При этом можно выделить нижеприведенные моменты: поворот может выполнятся на равный или неравный угол. Этот показатель устанавливается с высокой точностью; используется делительная головка для нарезания зубьев, впадин между зубьями, фрезерования многогранников, канавок и других элементов; использовать этот элемент можно для того, чтобы существенно увеличить возможности фрезерного станка. Без специального инструмента нельзя провести деление с высокой точностью; крепление заготовок проводится в патроне. Если длина заготовки достаточно большая, то крепление проводится при использовании задней бабки. Следует учитывать необходимость правильного позиционирования заготовки с малой вероятностью отклонения от начальной базы. На рисунке 5 показана универсальная делительная головка с пневматическим цанговым зажимом; ее применяют для фрезерования шлицев, шестигранников и квадратов на деталях круглого и других сечений. Головку устанавливают и закрепляют на столе фрезерного станка. Шпиндель головки можно устанавливать в вертикальное и горизонтальное положение. Делительная головка состоит из корпуса 9 со встроенным пневмоцилиндром, крышки 6, поршня 4 с уплотнением, полого штока 7, на котором установлены поршень 4 и радиально-упорный подшипник 8. Зажимной механизм головки включает в себя втулку 3 с внутренним конусом, винты 5, соединяющие шток 7 с втулкой 3, упорную гайку 2 и цангу 1 для зажима детали.  Рисунок 5 – Универсальная делительная головка с цанговым пневматическим зажимом Сжатый воздух через штуцер 10 по каналу распределительного клапана 11 подается в полость Б пневмоцилиндра, встроенного в корпусе 9, и перемещает поршень 4 со штоком 7 и втулкой 3 влево. При этом втулка, перемещаясь по конической поверхности цанги, сжимает ее лепестки, и деталь, установленная в цанге, закрепляется. После обработки детали сжатый воздух по другому штуцеру через клапан 11 поступает в полость Г пневмоцилиндра в корпусе 9; одновременно воздух из полости Б выходит в атмосферу. Под давлением сжатого воздуха поршень со штоком и втулкой перемещается вправо. Втулка прекращает нажим на лепестки цанги, они под действием упругих сил расходятся, и обработанная деталь разжимается. Шпиндель головки с цангой и обрабатываемой деталью поворачивают на требуемый угол рукояткой 13. При вращении по часовой стрелке рукоятка поворачивает эксцентриковый диск, который спиральной наружной поверхностью выталкивает фиксатор 12 из паза 17 делительного диска 16, а собачка 15 под действием пружины 14 заскакивает в следующий паз диска 16. Во время вращения рукоятки 13 против часовой стрелки собачка 15 поворачивает делительный диск 16 вместе с цангой 1 и обрабатываемой деталью до тех пор, пока фиксатор 12 не попадает в следующий паз делительного диска 16 и этим не зафиксирует поворот обрабатываемой детали в требуемое положение. Деление может происходить при использовании нижеприведенных типов конструкции: универсальные варианты исполнения; упрощенные конструкции; оптический тип, который используется для выполнения особо точных работ. Вышеприведенную классификацию следует учитывать при рассмотрении конструкций, которые расширяют возможности фрезерного станка. Зачастую деление проходит именно этим устройством, универсальные варианты исполнения пользуются довольно часто. Деление при помощи фрезерного станка может проводится несколькими методами, среди которых отметим: Непосредственное деление проводится без применения промежуточного механизма. Для этого используется устройство с простым оптическим делением. Простое деление применяется довольно часто, при котором используется неподвижный диск. Этот метод нарезания осуществляется при использовании УДГ, что делает область применения обширной. Комбинированное деление проводится также при использовании делительной головки. Дифференциальный метод также проводится на универсальных делительных головках, которые имеют дополнительный комплект сменных зубчатых колес. Непрерывный метод реализуется оптическими и универсальными головками, которые имеют связь кинематического характера между шпиндельной головкой и винтом продольной подачи фрезеровального станка. 2 Решение задачи Исходные данные: – n позиций – 40; – t индексации – 6 с.; – t выстоя – 18 с.; – p безотказной работы СП – 0,996; – ω брака деталей – 0,003; – τ восстановления рабочего состояния СП – 6 мин.; – N пром. накоп. – 50 шт.; – % наполнения пром. накопителя – 50% Решение: а) Рассчитаем производительность (идеальную) при отсутствии сбоев. Продолжительность цикла:  Идеальная производительность:  Время производства:  б) Производительность с учетом сбоев сборочных устройств на позициях. Вероятность безотказной работы:  ; ;Вероятность отказа:  ; ;Время, затрачиваемое на сборку  изделий ( изделий ( , ,  , при суммарном времени безотказной работы , при суммарном времени безотказной работы  и времени на устранение отказов и времени на устранение отказов  : :  Производительность:  Доля простоев:  Время производства:  в) Производительность с учетом заклинивания из-за некачественных деталей. Вероятность того, что данная позиция не заклинится на данном цикле:  Вероятность того, что цикл не прервется:  Вероятность того, что цикл прервется:  Время, затрачиваемое на сборку  изделий: изделий: Производительность:  Доля простоев:  Коэффициент полезного действия:  Время производства:  Таким образом, всего 0,3% некачественных деталей, сокращает производительность с 41,58 изделий/час до 25,56 изделий/час, увеличивает время простоев с 72% до 83% и время производства с 58,54 мин. до 93,9 мин. г) Теперь посчитаем повышение производительности той же линии, оснащенной буферными складами, обеспечивающей тот же цикл сборки  (время такта (время такта  – не упоминается, поскольку в данном случае каждый склад образует запас изделий). – не упоминается, поскольку в данном случае каждый склад образует запас изделий).Вероятность того, что данная позиция не заклинится  Время на сборку  изделий: изделий: Производительность (с резервным запасом):  Производительность (без резервных запасов из решения в):  Повышение производительности:  д) Расчет времени производства при влиянии буферных запасов. Сборочная линия из сорока позиций (  с буферным запасом между позициями, составляющим с буферным запасом между позициями, составляющим  изделий на каждую позицию, имеет производительность изделий на каждую позицию, имеет производительность  . .Время производства включает в себя время нахождения каждого изделия в буферных складах между позициями. Среднее время нахождения изделия на складе  равно произведению среднего времени цикла для позиции (включая простои) равно произведению среднего времени цикла для позиции (включая простои)  на среднее количество изделий в складе на среднее количество изделий в складе  . Поэтому для . Поэтому для  : : Поскольку при  в сборочной линии будет в сборочной линии будет  буферных складов, т.е. буферных складов, т.е.  складов, суммарное время пролеживания для изделий в сборочной линии с буферными запасами: складов, суммарное время пролеживания для изделий в сборочной линии с буферными запасами: Суммарное время производства:  е) Альтернативное решение. Другой способ определения времени производства для сборочной линии с буферными запасами состоит в том, что определяется количество позиций  , через которое изделие должно проходить по линии при интенсивности , через которое изделие должно проходить по линии при интенсивности  ч на позицию: ч на позицию: Время производства:  Список использованных источников Замятин В.К. Технология автоматизации и сборки. Учебник для маш. спец. вузов. М.: Машиностроение, 1993. – 446 с. Рабинович Л.А., Безлепкин В.В. Основы автоматизации сборочных операций: Учеб. пособие. Волгоград: ВолгПИ, 1985. – 101 с. Асфаль Р. Роботы и автоматизация производства. М.:Машиностроение, 1989. – 448 с. |