Максим.Поликанов. 1 Инструктаж по безопасности труда, знакомство с рабочим местом

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

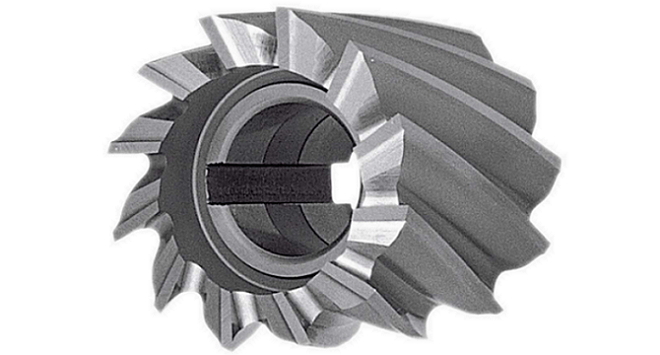

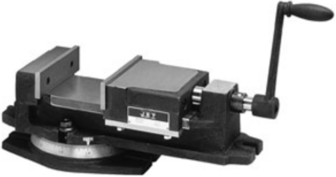

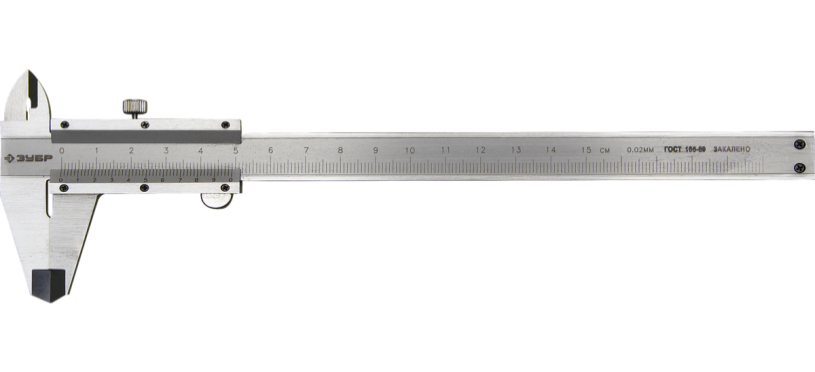

СОДЕРЖАНИЕ Лист 1 Инструктаж по безопасности труда, знакомство с рабочим местом……..…5 2 Описание назначения станка, его техническая характеристика …………....6 3 Кинематическая схема станка ……………………………………………...…8 4 Органы управления станком ………………………………………………...11 Виды и описание режущих инструментов, применяемых на станке ……....13 6 Станочные приспособления и оснастка, применяемых на станке ………...15 7 Мерительные и контрольные инструменты и приспособления, применяемые на станке …………………………………………………………16 8 Настройка станка на выполнение различных работ ……………….………18 Список используемых источников ……………………………………...……..19 1 Инструктаж по безопасности труда, знакомство с рабочим местом Под техникой безопасности подразумевается комплекс мероприятий технического и организационного характера, направленных на создание безопасных условий труда и предотвращение несчастных случаев на производстве. Общие требования техники безопасности на производстве. 1.При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности. 2.При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других. 3.На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила: не ходить без надобности по другим цехам предприятия; быть внимательным к сигналам, подаваемым крановщиками электро кранов и водителями движущегося транспорта, выполнять их; обходить места погрузки и выгрузки и не находиться под поднятым грузом; не проходить в местах, не предназначенных для прохода, не подлезать под стоящий железнодорожный состав и не перебегать путь впереди движущегося транспорта; не переходить в неустановленных местах через конвейеры и рольганги и не подлезать под них, не заходить без разрешения за ограждения; не прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не открывать дверец электрошкафов; не включать и не останавливать (кроме аварийных случаев) машин, станков и механизмов, работа на которых не поручена тебе администрацией твоего цеха. 4. В случае травмирования или недомогания прекратить работу, известить об этом мастера и обратиться в медпункт. Ниже приведены специальные требования безопасности. Перед началом работы: 1. Привести в порядок свою рабочую одежду: застегнуть или обхватить широкой резинкой обшлага рукавов; заправить одежду так, чтобы не было развевающихся концов одежды: убрать концы галстука, косынки или платка; надеть плотно облегающий головной убор и подобрать под него волосы. 2. Надеть рабочую обувь. Работа в легкой обуви (тапочках, сандалиях, босоножках) запрещается ввиду возможности ранения ног острой и горячей металлической стружкой. 3. Внимательно осмотреть рабочее место, привести его в порядок, убрать все загромождающие и мешающие работе предметы. Инструмент, приспособления, необходимый материал и детали для работы расположить в удобном и безопасном для пользования порядке. Убедиться в исправности рабочего инструмента и приспособлений. 4.Проверить, чтобы рабочее место было достаточно освещено и свет не слепил глаза. 5. Если необходимо пользоваться переносной электрической лампой, проверить наличие на лампе защитной сетки, исправности шнура и изоляционной резиновой трубки. Напряжение переносных электрических светильников не должно превышать 36 В, что необходимо проверить по надписям на щитках и токоприемниках. 6. Убедиться, что на рабочем месте пол в полной исправности, без выбоин, без скользких поверхностей и т. п., что вблизи нет оголенных электропроводов и все опасные места ограждены. 7. При работе с талями или тельферами проверить их исправность, приподнять груз на небольшую высоту и убедиться в надежности тормозов, стропа и цепи. 8. При подъеме и перемещении тяжелых грузов сигналы крановщику должен подавать только один человек. 9. Строповка (зачаливание) груза должна быть надежной, чалками (канатами или тросами) соответствующей прочности. 10. Перед установкой крупногабаритных деталей на плиту или на сборочный стол заранее подбирать установочные и крепежные приспособления (подставки, мерные прокладки, угольники, домкраты, прижимные планки, болты и т. д.). 11. При установке тяжелых деталей выбирать такое положение, которое позволяет обрабатывать ее с одной или с меньшим числом установок. 12. Заранее выбрать схему и метод обработки, учесть удобство смены инструмента и производства замеров. Во время работы: 13. При заточке инструмента на шлифовальных кругах обязательно надеть защитные очки (если при круге нет защитного экрана). Если имеется защитный экран, то не отодвигать его в сторону, а использовать для собственной безопасности. Проверить, хорошо ли установлен подручник, подвести его возможно ближе к шлифовальному кругу, на расстояние 3—4 мм. При заточке стоять не против круга, а в полуоборот к нему. 14. Следить за исправностью ограждений вращающихся частей станков, на которых приходится работать. 15. Не удалять стружку руками, а пользоваться проволочным крючком. 16. Во всех инструментальных цехах используется сжатый воздух давлением от 4 до 8 ат. При таком давлении струя воздуха представляет большую опасность. Поэтому сжатым воздухом надлежит пользоваться с большой осторожностью, чтобы его струя не попала случайно в лицо и уши пользующегося им или работающего рядом 2 Описание назначения станка, его техническая характеристика Станок фрезерный модели СФ 676 предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами; так и вертикального фрезерования торцевыми, концевыми, Шпоночными и другими фрезами под различными углами. Помимо стандартных фрезерных операций станок рассчитан на зенкование, сверление, растачивание. Используется станок СФ-676 в единичноми мелкосерийном производстве.Станок представлен на рисунке 1.  Рисунок 1– Общий вид станка модели СФ676 Технические характеристики станка СФ676 представлены в таблице 1. Таблица 1 – Технические характеристики станка СФ676

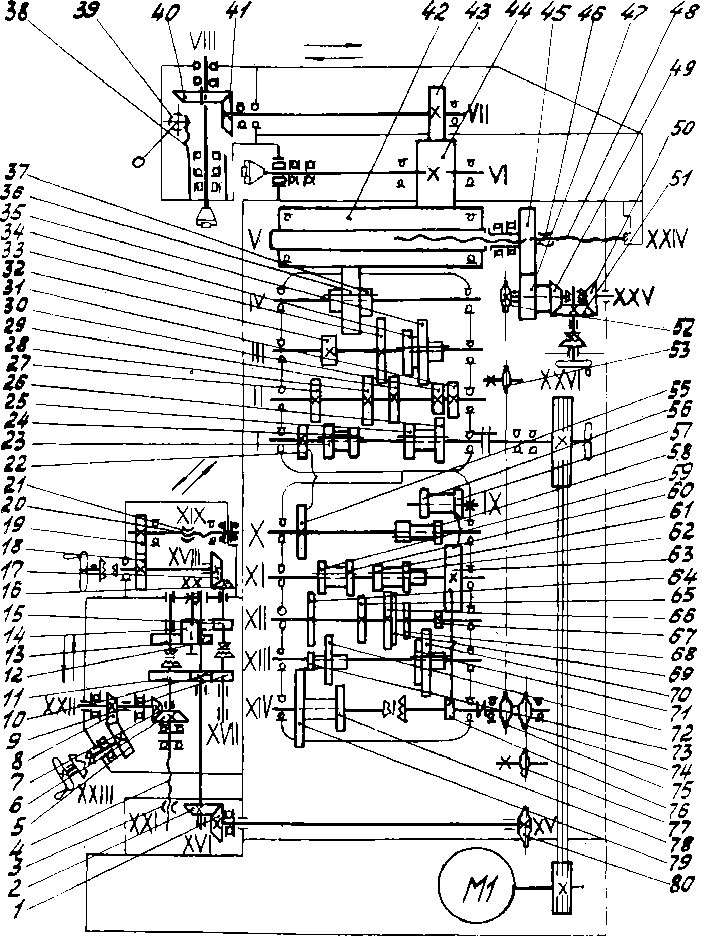

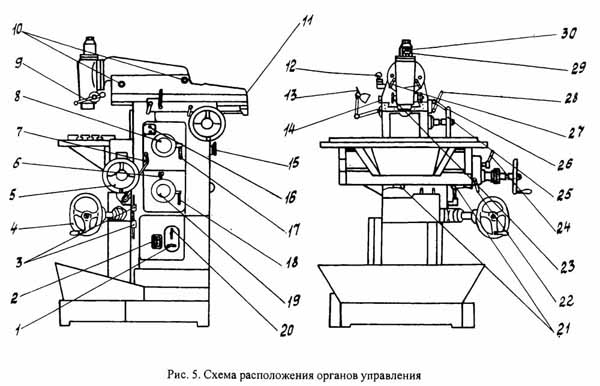

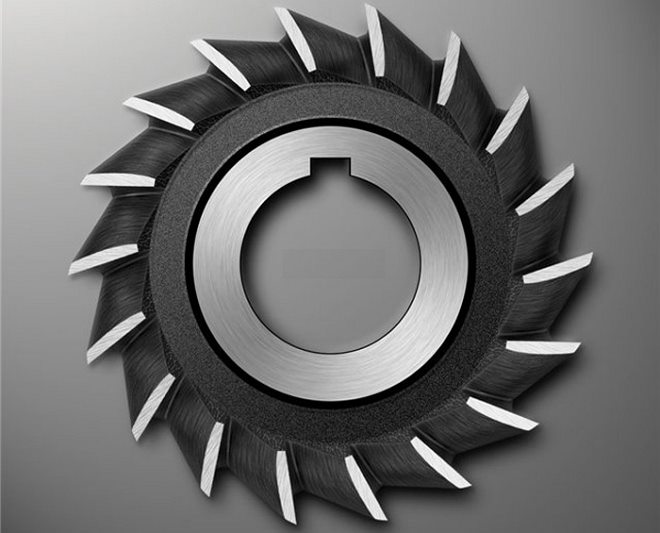

3 Кинематическая схема станка Кинематическая схема состоит из цепи главного движения и цепи подач.Цепь главного движения составлена следующим образом: от электродвигателя мощностью 3 кВт числа оборотов 1430 движение передается через клиноременную передачу на вал 1 коробки скоростей. От вала I через шестерни коробки скоростей, сидящих на валах I, II, III и IV, барабанную шестерню (42), сидящую на валу V, и зубчатое колесо (44) вращение передается горизонтальному шпинделю VI.Вертикальный шпиндель VIII получает вращение от горизонтального шпинделя VI через зубчатое колесо (44), цилиндрическую шестерню (43), вал VII и коническую пару (41, 40). Осевое перемещение вертикального шпинделя осуществляется рукояткой реечной шестерни (39), перемещающей реечную гильзу (38) вручную. Различное положение двойных зубчатых шестерен коробки скоростей (23-24; 25-26; 34-35; 36-37) позволяет сообщить 16 различных чисел оборотов горизонтальному и вертикальному шпинделям. Привод цепи подач устроен следующим образом: механическое перемещение стола осуществляется механизмом подач; получающим вращение от вала I коробки скоростей через цилиндрические зубчатые колеса (22, 25) и коробку подач. От вала XIV через цепную передачу (74, 80) вращение передается валу XV, конической паре (1,2), вертикальному валу XVI. Через зубчатые колеса (10, 11, 12, 13, 14) вращение передается винту вертикального хода стола ХХI.Руч-ное вертикальное перемещение производится маховиком, через коническую пару (5, 8), вал XXII и вторую коническую пару (7, 6).Продольное механическое перемещение стола осуществляется через зубчатые колеса (10, 9, 12, 14, 15), коническую пару (16, 17), вал XVIII, шестерни (18, 19) и винт продольного хода XIX. Ручное продольное перемещение стола производится маховиком через шестерни (18, 19) и винт продольного хода XIX.Поперечное механическое перемещение шпиндельной бабки осуществляется следующим образом: от вала XIV коробки подач через цепную передачу (75, 52) вращение передается валу XXV, на котором свободно сидят конические шестерни (49, 50). Включением муфты вала XXV с муфтой шестерни (49) или (50) вращение передается шестерням (47, 45) и гайке (46). При этом шпиндельная бабка, несущая винт XXIV, перемещается вперед либо назад. Ручное перемещение шпиндельной бабки производится маховиком и шестерней (51), сидящих по концам вала XXVI. Реверс горизонтального и вертикального шпинделей осуществляется при помощи реверсирования двигателя. Для сохранения постоянного направления вращения в коробке подач при реверсе двигателя применена двойная шестерня (56 - 57). Вращение передается с вала I коробки скоростей на вал X коробки подач через шестерни (22, 55), перешибную шестерню (58) и шестерню (63), при реверсе-через шестерни (22,55), вал X, перешибную шестерню (58), двойную шестерню (56-57) и шестерню (63). Ускоренный ход стола и шпиндельной бабки происходит при включении муфты вала XIV с муфтой шестерни (76), которая получает вращение от шестерни (63). В зависимости от произведенных переключений двойных зубчатых шестерен (59-60; 61-62; 70-71; 72-73) получаем 16 подач горизонтальных, вертикальных и поперечных. Кинематическая схема станка СФ676 представлена на рисунке 2.  Рисунок 2 – Кинематическая схема станке СФ676 4 Органы управления станком Органы станка СФ676 представлены на рисунке 3. Выключатель электронасоса Выключатель сети Упоры отключения механической вертикальной подачи Маховик ручного перемещения стола в вертикальном направлении Маховик ручного перемещения стола в горизонтальном направлении Рукоятка ускоренного хода суппорта и шпиндельной бабки Рукоятка включения горизонтальной и вертикальной механической подачи стола Диск набора скоростей Рукоятка ручной подачи вертикального шпинделя Винты зажима хобота шпиндельной бабки и хобота вертикального шпинделя Квадрат зажима инструмента в горизонтальном шпинделе Рукоятка зажима трубки охлаждения Выключатель освещения Упоры отключения механической поперечной подачи Маховик ручного вращения шпинделя Кнопки управления "пуск" и "стоп" Рукоятки включения скоростей Рукоятка включения подач Диск набора подач Реверсирование двигателя Упоры отклонения механической продольной подачи Рукоятка зажима стола в горизонтальном направлении Рукоятка зажима гильзы вертикального шпинделя Рукоятка зажима суппорта в вертикальном направлении Маховик ручной подачи шпиндельной бабки Рукоятка зажима шпиндельной бабки Установка вертикальной головки в нулевое положение Рукоятка включения механической подачи шпиндельной бабки Упор величины перемещения вертикального шпинделя К  вадрат зажима конуса инструмента в вертикальном шпинделе вадрат зажима конуса инструмента в вертикальном шпинделеРисунок 3 – Органы станка СФ676 5 Виды и описание режущих инструментов, применяемых на станке Дисковая фреза предназначена для фасонного фрезерования, отрезки деталей, прорезки шпоночных пазов и т.д.  Рисунок 4 – Дисковая фреза Цилиндрическая фреза предназначена для обработки плоских поверхностей.  Рисунок 5 – Цилиндрическая фреза Угловые фрезы используют для обработки канавок с угловым профилем.  Рисунок 6 – Угловая фреза Концевые фрезы применяются для обработки плоскостей, пазов и уступов.  Рисунок 7 – Концевая фреза Сверло – это инструмент, который фиксируется в патроне станка, предназначенный для сверления отверстий в различных материалах.  Рисунок 8 – Сверло 6 Станочные приспособления и оснастка, применяемых на станке Тиски предназначены для жесткого закрепления деталей при фрезеровании, сверлении, строгании и других операциях, осуществляемых на станках.  Рисунок 9 – Тиски Поворотный стол для фрезерного станка дает детали дополнительные степени свободы. Заготовка вращается вокруг оси, подставляя фрезе разные плоскости для обработки.  Рисунок 10 – Поворотный стол 7 Мерительные и контрольные инструменты и приспособления, применяемые на станке Щупы. Наборы измерительных пластин толщиной от 0,02 до 1 мм для определения зазоров между сопряженными поверхностями. Размер зазора определяется путем постепенного увеличения толщины вводимых щупов до достижения максимума.  Рисунок 11– Щупы Г  лубиномер — инструмент (прибор) для измерения глубины отверстий и пазов. Рисунок 12 – Глубиномер Нутромеры. Предназначены для определения размеров пазов, отверстий и внутренних отверстий. Подразделяются на микрометрические и индикаторные. Первые используются для получения абсолютных значений, индикаторные – для относительных. Точность измерения до 0,01 мм.  Рисунок 13–Нутромер М  икрометр — измерительный прибор, предназначенный для измерения длины (линейного размера) с низкой погрешностью. Рисунок 14 – Микрометр Ш  тангенциркуль – это универсальный измерительный инструмент, который предназначается для высокоточного измерения наружных и внутренних линейных размеров, а в некоторых случаях –глубин отверстий. Рисунок 15 – Штангенциркуль 8 Настройка станка на выполнение различных работ Наладка станка производится следующим образом: 1. Установка инструмента 2. Установка числа оборотов 3. Установка величины подачи 4. Установка принадлежностей Для работы горизонтальным шпинделем отвинчивают винты сдвигают вертикальную головку выводя из зацепления цилиндрическое зубчатое колесо вертикальной головки с зубчатым, и осторожно (масса вертикальной головки 48 кг.) снимают ее. Допускается снятие вертикальной головки раздельно: сначало, отвинтив винты с внутренним шестигранником, снимают вертикальный шпиндель, затем малый хобот. При работе горизонтальным шпинделем обычно применяют цилиндрические или дисковые фрезы, которые устанавливаются на фрезерных оправках. Конусная хвостовая часть оправки входит в отверстие шпинделя и затягивается шомполом. Свободный конец оправки поддерживается серьгой ,сидящей на хоботе . При этом бережно следует обращаться с оправками, установочными кольцами, затяжной гайкой, инструментом, не допуская образования забоин на конусных поверхностях и торцах. Для работы вертикальной головкой хобот с серьгой снимают, предварительно отвинтив винты с внутренним шестигранником. Затем ставят вертикальную головку в верхние направляющие шпиндельной бабки до зацепления цилиндрического зубчатого колеса вертикальной головки с зубчатым колесом и зажимают винтами с внутренним шестигранником. При работе вертикальным шпинделем применяют концевые и торцевые фрезы. Насадные фрезы устанавливаются на консольные оправки. Хвостовая часть фрезы или оправки устанавливается в конусе шпинделя и затягивается шомполом. Для работы фрезами, имеющими цилиндрическую хвостовую часть, к станку прилагается цанговый патрон с набором цанг. В конусное отверстие шпинделей могут быть установлены также сверла или оправки с резцами, что позволяет производить на станке сверлильные или расточные работы. При работе фрезами или сверлами с конусом Морзе 4, 3, 2, 1, применяются переходные втулки. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ Ансеров М.А. Приспособления для металлорежущих станков. - М: Машиностроение, 2019.-654 с, Анурьев В.И. Справочник конструктора-машиностроителя. В 2-х т, - М.:Машиностроение, 2019. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. - М.:Машиностроение, 2020.-440 с. Белоусов А.П. Проектирование станочных приспособлений. - М: Высшая школа, 2018.-240 с. Беспалов Б,Л. и др. Технология машиностроения. - М.: Машиностроение,2021.-330 с. Болотин Х.Л., Костромин Ф.П. Станочные приспособления. - М.: Машиностроение, 2021.-315 с. .Данилевский В.В. Справочник молодого машиностроителя. - М: Машиностроение, 2020. - 645 с. Данилевский В.В. Технология машиностроения. - М.: Высшая школа, 2018. -416 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||