|

|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

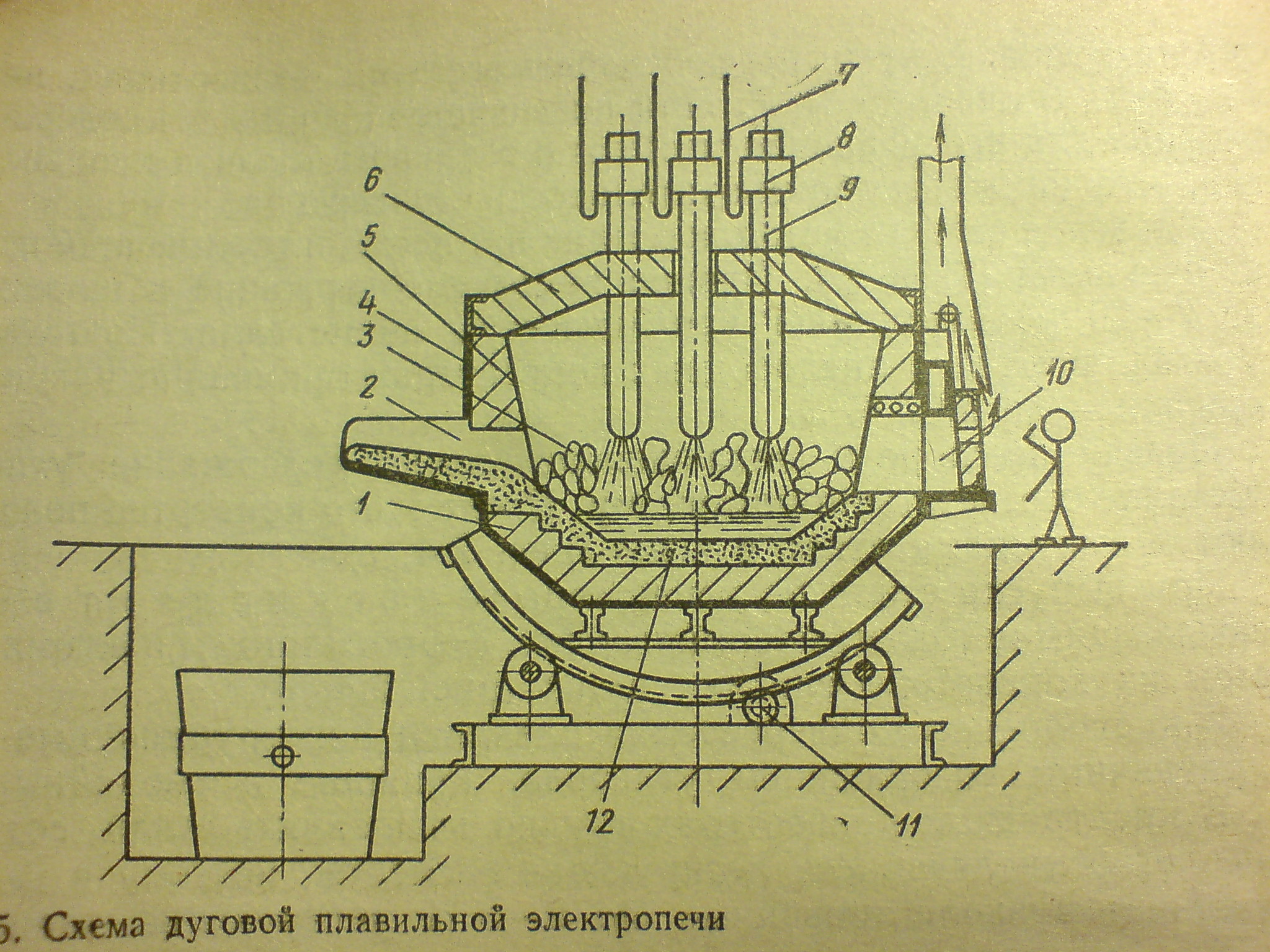

9п Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают шихту: стальной лом (90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металла и известь 2-3 %.

Затем электроды опускают и включают ток; шихта под действием электродов плавится, металл накапливается на подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец, и частично углерод. Оксид кальция из извести и оксиды железа образуют железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500-1540°С в печь загружают руду и известь и проводят период «кипения» металла; происходит дальнейшее окисление углерода. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют из печи шлак. Затем приступают к удалению серы и раскислению металла, доведению химического состава до заданного. Раскисление производят осаждением и диффузионным методом. После удаления железистого шлака в печь подают силикомарганец и силикокальций - раскислители для осаждающего раскисления. Затем в печь загружают известь, плавиковый шпат и шамотный бой. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, плавиковый шпат, молотый кокс и ферросилиций), углерод кокса и кремний ферросилиции восстанавливают оксид железа в шлаке, содержание его в шлаке снижается, и кислород из металла по закону распределения переходит в шлак. По мере раскисления и понижения содержания FeO шлак становится почти белым. Раскисление под белым шлаком длится 30-60 мин.

В этот период создаются условия для удаления из металла серы, что объясняется высоким (до 55-60 %) содержанием СаО в шлаке, низким (менее 0,5 %) содержанием FeO и высокой температурой металла.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление стали алюминием и силикокальцием и выпускают металл из печи в ковш.

| 10 Обработка металла синтетическим шлаком заключается в следующем. Синтетический шлак, состоящий из 55 % СаО, 40 % А12О3. небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш. В этот же ковш затем заливают сталь. При перемешивании стали и шлака поверхность их взаимодействия резко возрастает и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшается ее пластичность и прочность. Такие стали применяют для изготовления ответственных деталей машин

Вакуумную дегазацию стали проводят для уменьшения содержания в металле газов и неметаллических включений. Вакуумирование стали производят в ковше, при переливе из ковша в ковш, при заливке в изложницу и т. п. Для вакуумирования в ковше ковш с жидкой сталью помещают в камеру, закрывающуюся герметичной крышкой. Вакуумными насосами в камере создается разрежение до остаточного давления 0,267-0,667 кПа. При понижении давления из жидкой стали выделяется водород и азот. Всплывающие пузырьки газов захватывают неметаллические включения, в результате чего содержание их в стали снижается. Все это улучшает прочность и пластичность стали.

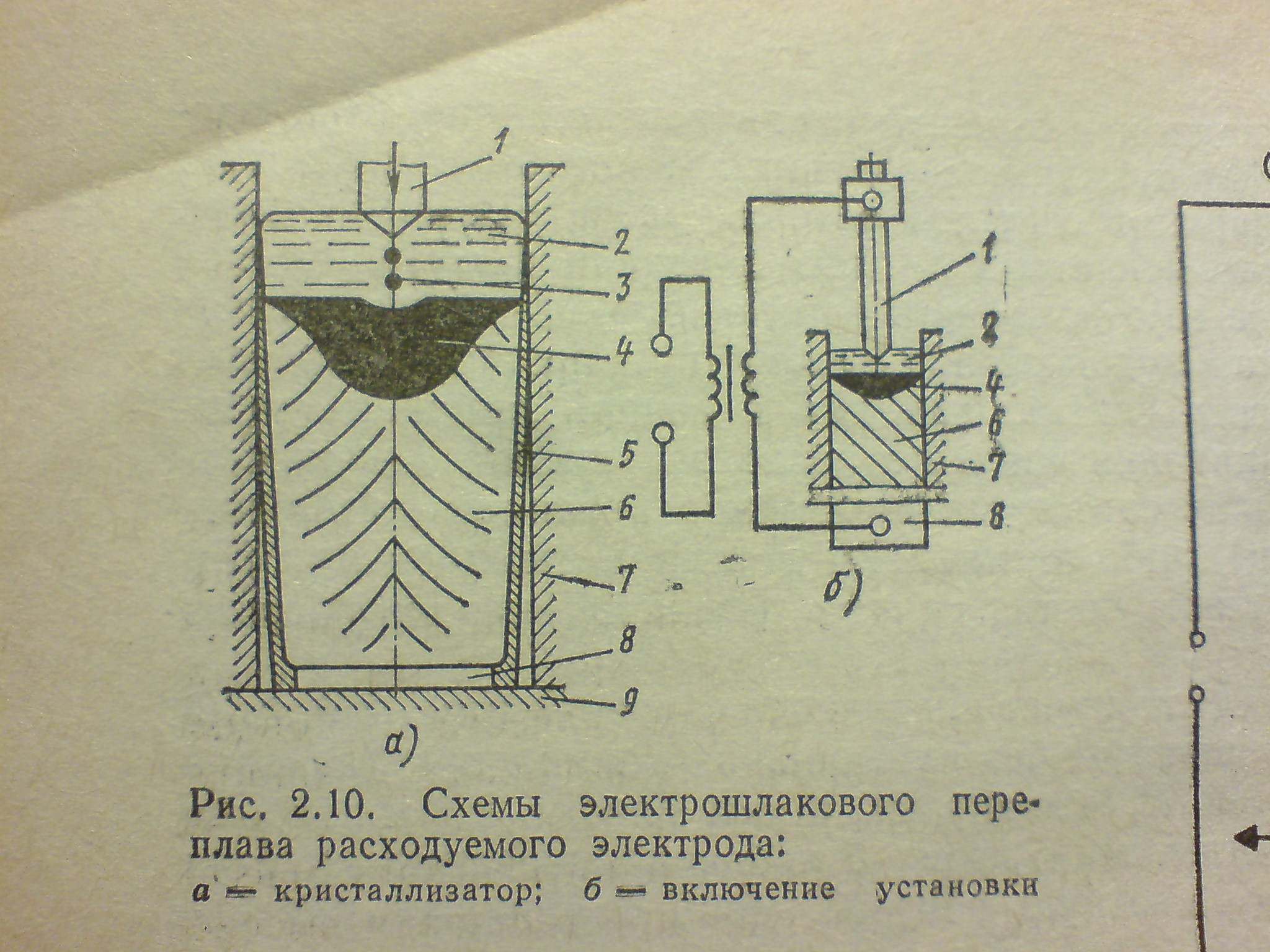

Электрошлаковый переплав (ЭШП) разработан в Институте электросварки им. Е. О. Патона. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через нее электрического тока. Электрический ток подводится к переплавляемому электроду, погруженному в шлаковую ванну 2 и к поддону 9, установленному в водоохлаждаемом металлическом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся в шлаковой ванне 2 теплота нагревает ее до температуры 1700 °С и более и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, обоазуя под

шлаковым слоем металлическую ванну 4.

Перенос капель металла через основной шлак способствует их активному взаимодействию, удалению из металла серы неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода под воздействием кристаллизатора постепенно формируется в считок 6 Последовательная и направленная кристаллизация способствует удалению из металла неметаллических включении и газа, получению плотного однородного слитка.

В результате ЭШП содержание кислорода в металле снижается в 1,5-2 раза, понижается концентрация серы, в 2-3 раза уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки 5, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечения массой до 110 т. Наиболее широко ЭШП используют при выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций.

|

11 Разливка стали;разливка в изложницы,непрервная разливка; строение слитка.

Изложницы-чугунные формы для изготовления слитков. Бывают с квадратным,прямоугольным, круглым, многогранным. Сталь разливают в изложницы сверху, снизу(сифоном) и на машинах непрерывного литья.

В изложницы сверху: непосредственно из ковша (рис 2.7 а стр 42)

При сифоной: (2.7б стр42) сталью заполняют несколько изложниц. При такой разливки поверхность получается чистой, можно разливать большую массу металла одновременной в несколько слитков. Для углеродистых сталей используют разливку сверху, для легированных и высококачественных сифоном.

Непрерывная: Жид сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемую изложницу без дна-кристаллизатор, из ниж части которого вытягивается затверд евающий слиток (рис.2.8 стр43). Таким способом отливают слитки с поперечным, с квадратным сечениями, круглые. Слитки имеют плотное строение, мелкозернистую структуру, отсутствуют усадочные раковины.

Строение спокойного слитка затвердевает без выделения газа, в верхней части усадочная раковина, в ср – усадочная осевая рыхлость.(рис 2.9 а, г стр 44)

Строение слитка кипящей ст не образуется усадочная раковина.Зональная ликвация развита сильнее. Имеет плотную наружную корку без пузырей, зону сотовых пузырей, вытянутых к оси слитка, зону неориентированных кристаллов, промежуточную плотную зону. Рис.2.9 б д стр 44)

12 1)По типу сплава:

-Чугунное

-Стальное

-Цветное

2) По массе

-мелкие до 100 кг

-средние до 1000 кг

-Крупные до 5 т

-очень крупные свыше 5 т

3) по Геом сложности ( отношение m отливки к ее поверхности)

5 классов точности

4)По серийности

-Массовые

-Мелкосерийные

-Крупносерийные

-Индивидуальные

5) По методу изготовления

-Разовые

-Многоразовые

|

13 Жидкотекучесть— это способность материала в расплавленном состоянии течь и заполнять полости литейной формы перед затвердеванием. Жидкотекучесть чистых металлов и эвтектических сплавов выше, чем у доэвтектоидных и заэвтектоидных сплавов.Ж. литейных сплавов зависит от t интервала кристаллизации, вязкости и поверхностного натяжения расплава, t заливки и формы. Жидкотекучесть расплава измеряется длиной участка металла, затекшего в специальную изложницу. Наибольшая жидкотекучесть серый чугун, наименьшая –магниевые сплавы.

Усадка- уменьшение линейных размеров и объёма материалов вследствие потери ими влаги, уплотнения, затвердевания и др. процессов. Бывает Линейная-уменьшение линейных размеров отливки при ее охлаждении от t? При которой образуется прчоная корка, способная противостоять давлению расплавленного ме, до t окружающей среды. Объемная-уменьшение объема сплава при егоохлаждении. Лин усадка для серого чугуна 0.9-1.3 % для угл стали 2-2.4%.

Ликвация- химическая неоднородность. Возникает в следствие меньшения растворимости примесей в железе при его переходе из жидкого в твердое состояние. Бывает Дендритная и Зональная ликвация. ДЕНДРИТНАЯ- неоднородность стали в пределах одного кристалла (дендрита). ЗОНАЛЬНАЯ ликвация- неоднородность в различных частях слитка.

Газопогашение. Склонность сплавов поглощать газы приводит к образованию в отливках газовой пористости и раковин. Газы попадают в сплав с шихтой, из атмосферы и растворяются в нем. При понижении температуры растворимость газов в жидком металле уменьшается и они выделяются из металла. Образующиеся в расплаве газовые пузырьки стремятся всплыть на поверхность. Однако понижение температуры приводит к увеличению вязкости сплава, что затрудняет всплывание пузырьков. Газовые пузырьки, оставшиеся в сплаве, образуют газовую пористость.

|

14Чугуны.Серый чугун наиболее распространенный материал для изготовления отливок. Имеет хорошие литейные свойства: высокую жидкотекучесть, позволяющую получать отливки с толщиной стенок 3-4мм, малую усадку 0.9-1.3%, обеспечивающую изготовление отливок без усадочных раковин, пористости и трещин. Преобладающее кол-во отливок получают в песчаных формах. Отливки повышенной точности получают путем литья в оболочковые формы, в кокили. Т.к. серый чугун обладает высокими литейными свойствами это позволяет получать отливки без прибылей. Отливки широко применяются в станкостроении:станины, стойки, салазки; в автостроении: блоки цилиндров, гильзы, картеры; в тяжелом машиностроении.

Высокопрочный чугун. Высокие механические свойства.. Жидкотекучесть высокопрочного чугуна такая же, как у серого, что позволяет получать отливки с толщиной стенок 3-4 мм сложной конфигурации. Линейная усадка 1.25-1.7%. Это затрудняет изготовление отливок без усадочных дефектов. Отливки изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль. Высокая усадка чугуна вызывает необходимость создания направленного затвердевания отливок для предупреждения образования усадочных раковин и пористости. Для предупреждения трещин применяют формовочные смеси повышенной податливости. Применяют в тяжелом и энергетическом машиностроении, в металлургической промышленности при работе в условиях больших статических и динамических нагрузках.

Ковкий чугун. Получают путем длительного отжига отливок из белого чугуна. Пониженная жидкотекучесть, усадка значительно больше, чем у серого поэтому больше образуется усадочных раковин, пористости и трещин.

Преимущественно изготовляют в песчаных формах. Для предупреждения образования усадочных раковин расплавленный чугун подводят к толстым местам отливки через прибыли. Для предупреждения образования трещин используют формовочные и стержневые смеси с высокой податливостью. Из за низкой жидкотекучести требуется высокая t заливки, поэтому формовочная смесь должна обладать повышенной огнеупорностью и газопроницаемостью. Из ковкого чугуна изготавливают отливки массой от нескольких граммов до 250 кг с толщиной стенок 3-50 мм для автомобилестроения(рычаги, ступицы) , для с\х машиностроения.

Сталь. Литейные стали имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку до 2.5%, что приводит к образованию усадочных раковин и пористости в отливках; стали склоны к образованию трещин. Для предупреждения трещин формы изготавливают из податливых формовочных смесей. Кроме того предусматриваются технологические ребра. Стальные отливки из угл сталей используют в ме, станкостроении, автотракторной промышленности. Лег стали используют в энергомашиностроении, химической и нефтегазовой (турбинные лопатки, зубья ковшей экскаваторов).

Силумины. АЛ1-Ал15 . Ал2,Ал4,Ал9 -Имеют высокую жидкотекучесть, малую усадку 0.8-1.1% ,не склонны к образованию горячих и холодных трещин, потому что они по химическому составу близки к эвтектическим сплавам. Большинство остальных имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин. Преимущественно изготовляют литьем в кокиль, под давлением, в песчаные формы.. Получение плотных обеспечивается направленным затвердеванием. Для снижения усадочных напряжений в отливках кокили перед заливкой подогревают до t 250-300, при сложной конфигур 400-500. Широко используется в авиационной и ракетной технике, автомобильной, приборостроительной, машиностроительной, судостроительной и электротехнической промышленности. Блоки ДВС, головки блоков.

Бронзы. Оловянные бронзыимеют хорошую жидкотекучесть, достаточно высокую усадку (1.4-1.6%). Затвердевают в большом интервале кристаллизации(150-200), что обуславливает образование рассеянной пористости. Безоловянные бронзы обладают высокой жидкотекучестью и усадкой 1.6-2.4% , затвердевают в малом интервале кристаллизации, что приводит к образованию усадочных раковин. Отливки из медных сплавов преимущественно изготовляются литьем в песчаные формы и в оболочковые.

Для предупреждения образования усадочных раковин и пористости в массивных узлах отливок устанавливают прибыли и холодильники. Для предупреждения трещин используют литейную форму с высокой податливостью.

Из оловянных бронз изготовляют арматуру, шестерни, подшипники, втулки. Безоловянные бронзы используют как заменители оловянных.

|

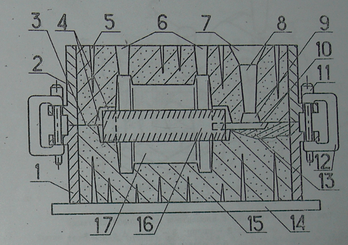

15 Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья.я получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, т.е. состоит из двух коробов. Плоскость соприкосновения двух полуформ -поверхность разъема.В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъема и производят заливку металла.

Модельный комплект-совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. Включается модели, модельные плиты, стержневые ящики, модели элементов литниковой системы.

Литейная модель-приспособление, при помощи которого в литейной форме получают полость с формой и размерами близкими к конфигурации получаемой отливки. Литейные модели бывают неразъемными, разъемными, с отъемными частями и др.

Рис.2. Эскиз песчаной литейной формы в сборе: 1 - нижняя опока; 2 – верхняя опока; 3 - плоскость разъема: 4 - зазоры: 5 - вентиляционный канал: 6 - выпори: 7 - литниковая чаша; 8 - стояк; 9 - шлакоуловитель: , '10 - питатель: 11 - центрирующий штырь: 12. - скоба: 13 - местный разрез; 14 - плита: 15 - формовочная смесь: 16 - стержень: 17 - рабочая полость формы Рис.2. Эскиз песчаной литейной формы в сборе: 1 - нижняя опока; 2 – верхняя опока; 3 - плоскость разъема: 4 - зазоры: 5 - вентиляционный канал: 6 - выпори: 7 - литниковая чаша; 8 - стояк; 9 - шлакоуловитель: , '10 - питатель: 11 - центрирующий штырь: 12. - скоба: 13 - местный разрез; 14 - плита: 15 - формовочная смесь: 16 - стержень: 17 - рабочая полость формы

Формовочные материалы- совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. Используют формовочные кварцевые пески и литейные формовочные глины.

Формовочная смесь – многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных форм. Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые. Смеси должны обладать следующими основными технологическими свойствами: пластичностью, прочностью, газопроницаемостью, выбиваемостью и огнеупорностью. Кроме того, смеси должны отвечать требованиям санитарии и гигиены, а также быть, по возможности, недорогими.

Стержневая смесь- это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней.Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой, поэтому они имеют более высокую огнеупорность, газопроницаемость, податливость, малую газотворную способность, легко выбивается из отливок.

отливок, большой расход формовочных материалов при изготовлении форм и стержней, неблагоприятные условия труда из-за загазованности и запыленности литейного цеха.

| |

|

|

Скачать 10.62 Mb.

Скачать 10.62 Mb.