|

|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

45

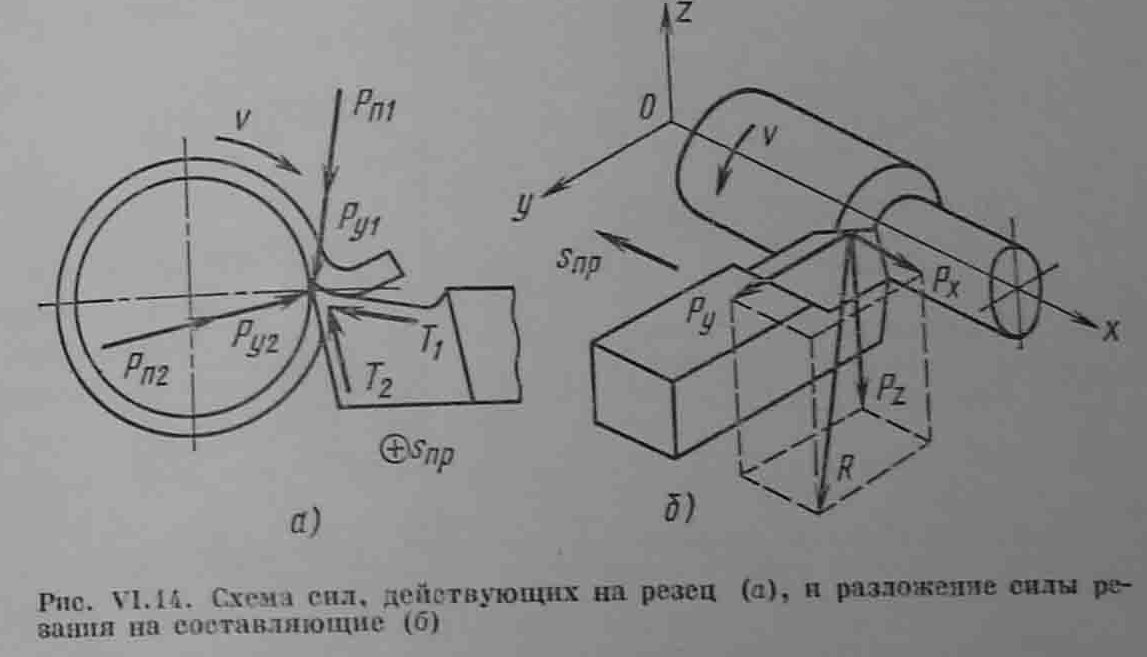

В результате сопротивления металла деформированию возникают реактивные силы, действующие на резец: нормального давления и трения. Силы трения. Т1=f1(Py1+Pn1) и T2=f2(Py2+Pn2). Равнодействующая сил резания R=Py1+Pn1+Py2+Pn2+T1+T2. Вертикальная составляющаяPz, радиальная составляющаяPy, осевая составляющая Px.

Эмпирическая формула определения Pz: Pz=CPztxPzsyPzvnPzkMPz Cpz коэффициент, учитывающий физико-механические свойства обрабатываемого материала, t глубина резания(мм), s подача(мм/об), v скорость резания(м/мин), kMPz – коэффициент. Учитывающий прочие факторы.

|

46 При обработке пластичных металлов резанием на передней поверхности инструмента может наблюдаться явлении нароста. Нарост - деформированный металл, структура которого отличается от структуры обрабатываемого материала и материала стружки.

Образовании нароста объясняют тем, что геометрическая форма инструмента не является идеальной с точки зрения обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью инструмента и частицами срезанного слоя становятся больше сил внутреннего сцепления, и при наличии опред-х температурных условий металл прочно оседает на передней поверхности инструмента в виде нароста.

Положительное влияние: при наросте передний угол лезвия режущего инструмента становится острее, что приводит к уменьшению силы резания(нарост способен резать металл), нарост удаляет центр давления стружки от режущего лезвия , уменьшается износ режущего инструмента, улучшает теплоотвод от инструмента. Отрицательное влияние: Увеличивает шероховатость обработанной поверхности. Частицы нароста внедряются в обработанную поверхность и при работе детали в узле повышают износ пары. Вследствии изменения геометрии режущего инструмента. изменяются размеры обрабатываемой поверхности в поперечных сечениях. Изменяется величина силы резания, что приводит к повышенным вибрациям станка, а это ухудшает качество обработанной поверхности.

|

47 Результатом упруго-пластического деформирования является наклеп металла обработанной поверхности заготовки, что проявляется в повышении поверхностной твердости(в 2 - 3 раза).

положит св-ва: лповышение поверхностной твердости детали, при условии, что статочные напряжения – сжимающие. Орицательные cв-ва: Дефектный слой необходимо удалять – это требует дополнительной чистовой обработки. Остаточные напряжения со временем деформируют деталь. Упрочнение, полученное при черновой обработке отрицательно влияет на процесс резания при чистовой обработке(затупляется инструмент, увеличивается шероховатость поверхности).

|

48 Процесс резания сопровождается образованием теплоты. Количество теплоты Q, выделяющейся в единицу времени, Дж/мин:

Q =Pz*v

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки. ^ Тепловой баланс процесса резания можно представить следующим тождеством:

Q = Qд + Qпп + Qзп = Qc + Qзаг +Qи + Qл

Где Qд — количество теплоты, выделяемой при упругопластической деформации обрабатываемого материала, Дж; Qпп - количество теплоты, выделяемой при трении стружки о переднюю поверхность инструмента, Дж; Qзп — количество теплоты, выделяемой при трении задних поверхностей инструмента о заготовку, Дж; Qс — Количество теплоты, отводимой стружкой, Дж; Qзаг — количество теплоты, отводимой заготовкой, Дж; Qи - количество теплоты, отводимой режущим инструментом, Дж; Qл — количество теплоты, отводимой в окружающую среду (теплота лучеиспускания), Дж В зависимости от технологического метода и условий обработки стружкой отводится 25—85% всей выделившейся теплоты; заготовкой 10-50 %; инструментом 2—8 %.

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800-1000 С) вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Например, при обтачивании цилиндрической поверхности на токарном станке удлинение резца при повышении его температуры изменяет глубину резания, и обработанная поверхность получается конусообразной. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических жидкости. Обладая смазывающими свойствами, жидкости снижают трение стружки о переднюю поверхность инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охл среды отводят теплоту во внешнюю среду от мест ее образования, охлаждая режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Смазывающее действие сред препятствует образованию налипов металла на поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки. Применение смазочно-охл сред приводит к тому, что эффективная мощность резания уменьшается на 10-15%; стойкость режущего инструмента возрастаетсвойств материалов обрабатываемой заготовки и режущего инструмента, а также режима резания применяют различные смазочно-охлаждающие среды.

Чаще всего при обработке резанием применяют смазочно-охлаждающие, обработанные поверхности заготовок имеют меньшую шероховатость и большую точность, чем при обработке без применения смазочно-охл сред.

|

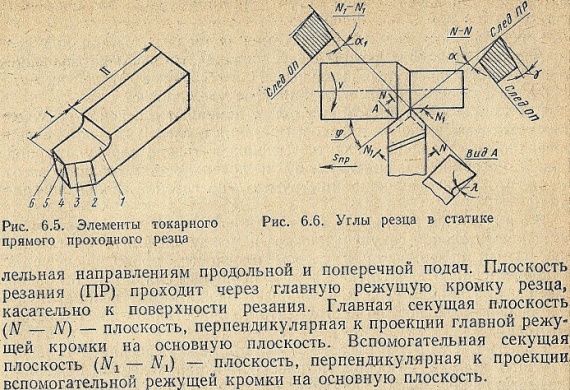

49 Токарный прямой проходной резец имеет головку – рабочую часть I и тело – стержень II, который служит для закрепления резца в резцедержателе. Головка резца образуется при заточке и имеет следующие элементы: переднюю поверхность 1, по которой сходит стружка; главную заднюю поверхность 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 5,обращенную к обработанной поверхности заготовки; главную режущую кромку 3 и вспомогательную 6; вершину 4. Инструмент затачивают по передней и задним поверхностям. Для определения углов, под которыми расположены поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости. Основная плоскость (ОП) – плоскость параллельная направлениям продольной и поперечной подач. Плоскость резания (ПР) проходит через главную режущую кромку резца, касательно к поверхности резания. Главная секущая плоскость (N-N) – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскость (N1-N1) – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

.

|

50 Углы резца определяют положение элементов рабочей части относительно координатных плоскостей и друг друга. Эти углы называют углами резца в статике.

У токарного резца различают главные и вспомогательные углы, которые рассматривают, исходя из следующих условий: ось резца перпендикулярна к линии центров станка; вершина резца находится на линии центров станка; совершается главное движение резания.

Главный передний угол γ измеряют в главной секущей плоскости между следом передней поверхности и следом плоскости, перпендикулярной к следу плоскости резания. С увеличением угла γ уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются сила резания и расход мощности. Одновременно улучшаются условия схода стружки, а качество обработанной поверхности заготовки повышается. Чрезмерное увеличение угла γ приводит к снижению прочности главной режущей кромки, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки.

При обработке деталей из хрупких и твердых материалов для повышения стойкости резца следует назначать меньшие значения угла γ, иногда даже отрицательные. При обработке деталей из мягких и вязких материалов передний угол увеличивают.

Главный задний угол α измеряют в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности.

Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Наличие угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи – оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшение угла φ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина режущей кромки. Сила и температура резания, приходящееся на единицу длины кромки, уменьшаются, что снижает износ инструмента. С уменьшением угла φ возрастает сила резания, направленная перпендикулярно к оси заготовки и вызывающая ее повышенную деформацию. С уменьшением угла φ возможно возникновение вибраций в процессе резания, снижающих качество обработанной поверхности.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности снижается, увеличивается прочность вершины резца и снижается его износ.

Угол наклона главной режущей кромки λ измеряют в плоскости, проходящей через главную режущую кромку резца перпендикулярно к основной плоскости, между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. С увеличением угла λ качество обработанной поверхности ухудшается

| |

|

|

Скачать 4.3 Mb.

Скачать 4.3 Mb.