Вопросы 1-14. 1. Источники информации о технологии производств технологическая часть проекта и технологический (производственный) регламент

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

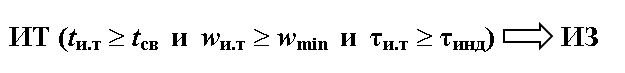

1. Источники информации о технологии производств: технологическая часть проекта и технологический (производственный) регламент Документальной основой для анализа пожарной опасности и противопожарной защиты производственного процесса служат проектные и производственные материалы. К проектным документам, отражающим вопросы технологии, относится расчетно-пояснительная записка к технологической части проекта. К производственным документам – относится технологический регламент производства. Указанные документы являются основными источниками информации о технологии и размещении горючих веществ и материалов на производстве. В обоих документах представлены технологические схемы, материальные балансы, основные характеристики технологического оборудования, параметры его работы и многие другие материалы. Помимо этого в проектной и производственной документации имеются генеральный план предприятия, планы и разрезы зданий и сооружений, общие виды и разрезы технологического оборудования, а также приводятся сведения о противопожарных и других защитных мероприятиях. Пожарный специалист должен изучить технологию производства в такой степени, чтобы иметь возможность произвести анализ пожарной опасности технологических процессов и предложить мероприятия для обеспечения их пожарной безопасности. 1.1. Технологическая часть проекта. Технологическая часть входит в состав проекта любого промышленного или сельскохозяйственного производства и состоит из пояснительной записки и чертежей. Расчетно-пояснительная записка обычно содержит: - описание технологической схемы производства; - характеристику и обоснование технических решений и технологических процессов; - обоснование выбора основного производственного оборудования и принятый вариант его размещения; - перечень производственных процессов, для которых проектируется автоматизация (автоматический контроль, регулирование и системы блокировок); - обоснование и характеристику источников и потребите-лей электрической и тепловой энергий; - технологические расчеты; - перечни стандартного и нестандартного оборудования и др. материалы. Следует иметь в виду, что содержание рабочих проектных материалов отличается от того, что будет в действительности на производстве, так как в ходе строительства объекта его проект подвергается изменениям, часто существенным. Изменения вносятся и в процессе эксплуатации, а также при реконструкции производства. 2.2. Технологический (производственный) регламент Технологический регламент – основной производственный документ, определяющий последовательность проведения операций технологического процесса и их параметры. Соблюдение требований технологического регламента является обязательным, так как при этом обеспечиваются: - выпуск запланированного количества продукции, - качество продукции, - рациональное ведение производственного процесса, - сохранность оборудования и - безопасные условия труда (в том числе пожарная безопасность). Технологические регламенты разрабатывают: - разовыми (для опытных производств), - временными (для новых мало освоенных производств, а также для производств, в технологию которых внесены принципиальные изменения) и - постоянными. Технологический регламент состоит из нескольких разделов, а часто – из нескольких книг. Например, временный технологический регламент производства аммиака состоит из 5-и книг: - кн. 1. Агрегат производства аммиака. Технологическая часть. - кн. 2. Агрегат производства аммиака. КИП и автоматика. - кн. 3. Пусковая котельная. - кн. 4. Установка приготовления питательной воды. - кн. 5. Склад жидкого аммиака. В технологическую часть регламента входят следующие основные разделы: - общая характеристика производства; - характеристика готовой продукции, исходного сырья и мате-риалов; - технологическая схема процесса и ее описание; - нормы технологического режима; - основные правила безопасного ведения процесса, возможные неполадки технологического процесса и действия по их устранению; - классификация производств по пожарной опасности, ПУЭ и санитарным характеристикам; - отходы производства, сточные воды и выбросы в атмосферу; - спецификация основного технологического оборудования; - схемы материальных и технологических потоков и др. материалы. Технологический регламент и технологическая часть проекта имеют определенное сходство и существенные различия, так как они предназначены для различных целей. В то же время и технологический регламент и технологическая часть проекта содержат исчерпывающую информацию, необходимую для изучения технологии данного производства, и достаточные сведения для анализа его пожарной опасности и разработки мер пожарной профилактики. 2. Сущность и основные положения методики анализа пожарной опасности технологических процессов 2.1. Сущность методики: - в определенной последовательности выявляют факторы пожарной опасности технологических процессов без учета предлагаемых в проекте или имеющихся на действующем производстве способов обеспечения пожарной безопасности; - производят количественную оценку факторов пожарной опасности; - сопоставляют численные значения факторов с предельно допустимыми (регламентированными) значениями; - предлагают способы обеспечения пожарной безопасности технологического процесса; - сравнивают предлагаемые способы с проектными или имеющимися на действующем производстве способами обеспечения пожарной безопасности. 2.2. Работа, предшествующая анализу: - уяснение технологи производства, устройства и работы оборудования, а также его размещения; - выявление горючих веществ и материалов, обращающихся в процессе, определение их количества и пожаровзрывоопасных свойств; - выявление оборудования, участков или мест, в которых находятся горючие вещества, материалы или окислители, а также возможно образование газо-, паро- или пылевоздушных смесей. 2.3. Основные положения методики анализа пожарной опасности технологических процессов 1) Оценка пожаровзрывоопасности среды внутри технологического оборудования и способы обеспечения пожарной безопасности (далее СОПБ). 2) Оценка пожаровзрывоопасности среды снаружи нормально работающего технологического оборудования и СОПБ. 3) Выявление причин повреждения технологического оборудования и СОПБ. 4) Оценка пожаровзрывоопасности среды в зоне выхода горючих веществ из поврежденного технологического оборудования и СОПБ. 5) Выявление производственных источников зажигания и СОПБ. 6) Выявление причин и условий распространения пожара на производстве и СОПБ. 3. Образование ВОК в аппаратах с горючими газами и способы обеспечения пожарной безопасности Внутри аппаратов с горючими газами ВОК образуются в том случае, если по условиям ведения технологического процесса в них подается окислитель и выполняется условие:  , где , где , , – нижний и верхний концентрационные пределы распространения пламени, – нижний и верхний концентрационные пределы распространения пламени,  – рабочая концентрация горючего газа в аппарате. – рабочая концентрация горючего газа в аппарате.Взрывобезопасные условия эксплуатации аппаратов с горючими газами: 1-е условие:  2-е условие:  где  и и  – взрывобезопасная рабочая концентрация горючего газа в аппарате, об. доли; – взрывобезопасная рабочая концентрация горючего газа в аппарате, об. доли; Kб,н = 0,9 и Kб,в = 1,1 – коэффициенты безопасности (запаса надежности) соответственно к НКПРП и ВКПРП. Основные способы обеспечения взрывобезопасной эксплуатации герметичных аппаратов с горючими газами: 1) Создание и поддержание взрывобезопасной концентрации горючего газа в смеси, для чего необходимо: - использовать автоматические регуляторы расхода и давления горючего газа и окислителя; - осуществлять автоматический контроль состава среды в аппарате с помощью стационарного газоанализатора; - производить автоматическое отключение подачи одного из компонентов при прекращении подачи другого компонента с одновременным включением подачи в аппарат инертного газа. 2) Создание и поддержание безопасного давления смеси в аппарате.  3) Создание и поддержание безопасной концентрации флегматизатора. Условие взрывобезопасной эксплуатации аппарата при флегматизации в нем горючей смеси:  где  – взрывобезопасная рабочая концентрация флегматизатора; – взрывобезопасная рабочая концентрация флегматизатора;ф – минимальная флегматизирующая концентрация; Kб,ф – коэффициент безопасности (запаса надежности); Kб,ф 1. 4. Образование ВОК в аппаратах с пожароопасными жидкостями и способы обеспечения пожарной безопасности Пожароопасные жидкости (ЛВЖ и ГЖ) хранят или перерабатывают в открытых, «дышащих» и герметичных аппаратах. 4.1. Открытые аппараты При эксплуатации открытого аппарата ВОК образуется при условии:  где tр – рабочая температура жидкости; tвсп (о.т) – температура вспышки в открытом тигле. Взрывобезопасные температурные условия эксплуатации открытых аппаратов с ЛВЖ и ГЖ:  , ,где ∆tб.в = 35 оС – запас надежности к температуре вспышки. Основные способы обеспечения взрывобезопасной эксплуатации открытых аппаратов с ЛВЖ и ГЖ. 1) Создание и поддержание взрывобезопасной температуры ЛВЖ или ГЖ. 2) Разбавление ЛВЖ и ГЖ негорючими или трудногорючими жидкостями с получением негорючих или трудногорючих растворов, для которых при рабочей температуре эксплуатации выполняется условие безопасности.

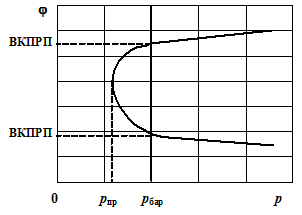

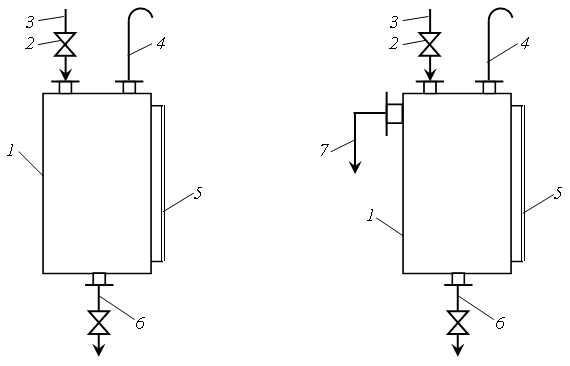

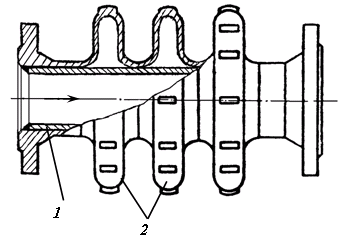

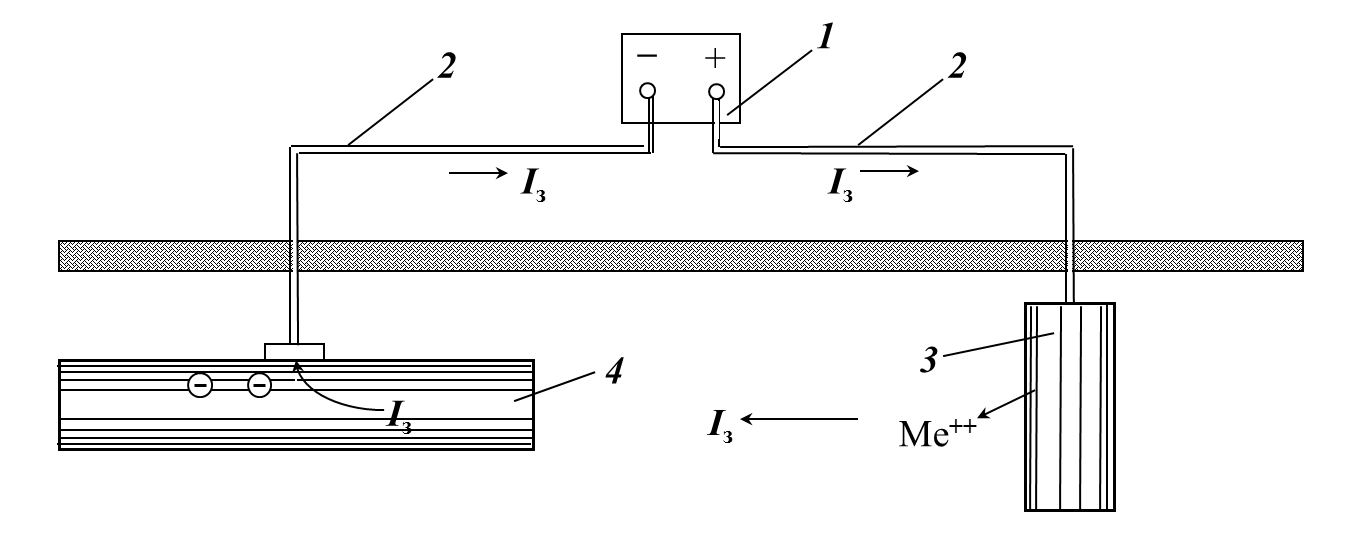

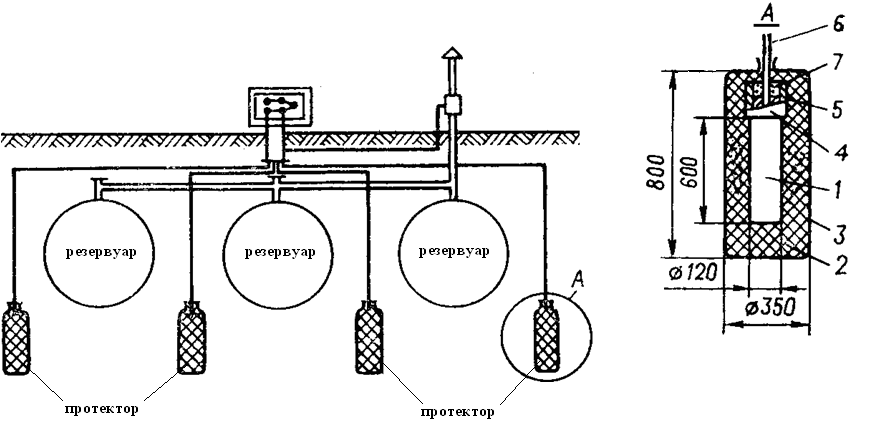

4.2. «Дышащие» аппараты. 3) Хранение ЛВЖ и ГЖ под слоем нерастворимой в ней негорючей жидкости или пены. В паровоздушном пространстве (ПВП) «дышащего» аппарата ВОК образуется при условии:  Рабочая концентрация паров жидкости в ПВП «дышащего» аппарата в зависимости от режима эксплуатации меняется в широких пределах: от 0 до насыщенной концентрации φs. а) Аппарат с неподвижным уровнем жидкости. Условия хранения жидкости: Нж = const, tр = const, р0 = const, , где Нж – уровень жидкости в аппарате; tр – рабочая температура жидкости; р0 – давление окружающей среды; – продолжительность хранения. В этих условиях приток воздуха через дыхательное устройство внутрь аппарата не происходит. Находящийся в свободном пространстве аппарата воздух насыщен парами жидкости, т. е. рабочая концентрация паров равна  . .В этом случае условие образования ВОК можно записать в виде:  где tнп и tвп – нижний и верхний температурные пределы распространения пламени, соответствующие НКПРП и ВКПРП; tр – рабочая температура жидкости. Взрывобезопасные температурные условия эксплуатации «дышащих» аппаратов с неподвижным уровнем жидкости: 1-е условие:  2-е условие:  где А, В, СА – константы уравнения Антуана; ро – давление окружающей среды в кПа. Схема изменения концентрации паров жидкости в «дышащем» аппарате при поступлении в него воздуха через дыхательное устройство.  1-е условие 2-е условие безопасности безопасности  б) Аппарат с подвижным уровнем жидкости. В большинстве случаев при эксплуатации «дышащего» аппарата насыщенная концентрация паров жидкости в ПВП не образуется вследствие притока воздуха через дыхательное устройство, так как Нж = var или tр = var или р0 = var. В этом случае условие образования ВОК в «дышащем» аппарате имеет вид:  где s – насыщенная концентрация паров при температуре поверхностного слоя жидкости. Для оценки возможности образования ВОК в «дышащем» аппарате с подвижным уровнем жидкости можно также использовать выражение: tр tвоспл или tр tвсп , где tр – температура жидкости; tвоспл – температура воспламенения; tвсп – температура вспышки. Взрывобезопасное температурное условие эксплуатации «дышащих» аппаратов с подвижным уровнем жидкости (1-е условие):  Основные способы обеспечения взрывобезопасной эксплуатации «дышащих» аппаратов с ЛВЖ и ГЖ. 1) Ликвидация свободного пространства, что достигается применением плавающих крыш. 2) Снижение количества паров, поступающих в ПВП, что достигается: - хранением пожароопасных жидкостей под слоем пены или негорючих эмульсий; - применением понтонов. 3) Создание и поддержание взрывобезопасных температурных условий эксплуатации аппаратов. 4) Создание и поддержание безопасной концентрации флегматизатора. 5) Разбавление ЛВЖ и ГЖ растворимыми в них негорючими или трудногорючими жидкостями. 4.3. Герметичные аппараты. Для образования ВОК паров ЛВЖ и ГЖ в герметичных аппаратах необходимо одновременное соблюдение трех условий: 1) наличие свободного пространства; 2) наличие воздуха или другого окислителя; 3) выполнение соотношения:  Взрывобезопасные условия эксплуатации герметичных аппаратов с ЛВЖ и ГЖ обеспечиваются при выполнении условий: 1) ликвидация ПВП; 2) выполнение условий:  или  Основные способы обеспечения взрывобезопасной эксплуатации герметичных аппаратов с ЛВЖ и ГЖ. 1) Ликвидация свободного пространства, что достигается: - хранением пожароопасной жидкости под или над слоем нерастворимой в ней негорючей жидкости;  Схема обвязки аппарата для хранения сероуглерода под слоем воды: 1 – задвижки; 2 – привод задвижек - применением аппаратов с эластичными крышами и стенками.  Схема аппарата с эластичной крышей: 1 – эластичная крыша; 2 – корпус; 3 – задвижки 2) Создание и поддержание взрывобезопасных температурных условий эксплуатации аппарата. 3) Создание и поддержание безопасной концентрации флегматизатора (флегматизацию среды в герметичных аппаратах с ЛВЖ и ГЖ можно производить как негорючими, так и горючими газами, например метаном). 4) Разбавление ЛВЖ и ГЖ растворимыми в них негорючими или трудногорючими жидкостями. 5) Создание и поддержание безопасного остаточного давления в аппарате ниже предельно допустимого значения, при котором исключается распространение пламени по смеси. 5. Образование ВОК в аппаратах с твердыми горючими материалами и способы обеспечения пожарной безопасности При хранении, переработке или обработке в аппаратах твердых горючих материалов образуются горючие пыли (волокна), которые в зависимости от размеров, формы и материала частиц, а также от вида и скорости движущегося над ними газа, могут находиться во взвешенном состоянии (аэрозоль) или в виде осевшего слоя (аэрогель). При изменении внешних условий аэрозоль легко переходит в аэрогель и наоборот. Аэрозоль – взрывоопасен, аэрогель – пожароопасен. ВОК в аппаратах с горючими пылями (волокнами) образуются при выполнении условия: р н , где р – рабочая концентрация пыли в аппарате (с учетом взвешенной и осевшей пыли); н – нижний концентрационный предел распространения пламени пыли. Взрывобезопасность при эксплуатации аппаратов с горючими пылями (волокнами) обеспечивается при выполнении условия:  где Kб.н – коэффициент безопасности к НКПР;Kб.н 2. Основные способы обеспечения взрывобезопасности оборудования с горючими пылями (волокнами). 1) Предотвращение пылеобразования: - использование менее пылящих технологических процессов; - увлажнение материалов; - соблюдение безопасной скорости движения среды. 2) Устройство систем аспирации. 3) Создание и поддержание безопасной концентрации флегматизатора в аппарате. 4) Смешение горючих пылевидных веществ и материалов с негорючими (минеральными) веществами с получением негорючих смесей. 5) Рациональное конструирование оборудования, в котором предотвращается осаждение взвешенных частиц пыли на стенках или предотвращается взвихрение осевшей пыли. 6) Предотвращение конденсации влаги на стенках оборудования. 7) Предотвращение электризации пыли или отвод образующихся электрических зарядов. 6. Образование ВОК в технологическом оборудовании при пуске в работу и остановке на осмотр или ремонт и способы обеспечения пожарной безопасности Причины образования ВОК в технологическом оборудовании при пуске в работу и остановке на осмотр или ремонт: 1) при пуске в работу нового или отремонтированного оборудования в аппараты, заполненные воздухом, поступают горючие вещества; 2) в открываемые для осмотра или ремонта аппараты с остатками горючих веществ поступает воздух. Предотвращение образования ВОК в технологическом оборудовании при пуске в работу достигается продувкой аппаратов и коммуникаций инертным газом или водяным паром. Оценить продолжительность продувки аппарата инерт-ным газом можно по формуле:  где  – безопасная концентрация флегматизатора; – безопасная концентрация флегматизатора;Способы предотвращения образования ВОК в оборудовании при остановке на осмотр или ремонт. 1) Полное удаление горючих веществ и материалов из аппаратов. 2) Промывка аппаратов водой или растворами технических моющих средств. 3) Пропарка аппаратов водяным паром, продувка инертным газом или продувка воздухом:  где  – взрывобезопасная остаточная концентрация горючих газов или паров в аппарате. – взрывобезопасная остаточная концентрация горючих газов или паров в аппарате.4) Изоляция горючих веществ воздушно-механической, инертно-механической пенами и др. способами. 7. Пожарная опасность выхода горючих газов из аппаратов и способы обеспечения пожарной безопасности 7.1. Открытые и «дышащие» аппараты Проведение химических или электрохимических процессов переработки негорючих веществ и материалов в открытых и «дышащих» аппаратах может сопровождаться образованием ГГ. Объем взрывоопасной зоны, образующейся вблизи места выделения газа, оценивают по формуле:  где Vвок – объем зоны ВОК;  – НКПР в кг/м3; Kб.н – коэффициент безопасности. – НКПР в кг/м3; Kб.н – коэффициент безопасности.Основные способы обеспечения пожарной безопасности в производственных помещениях: 1) нейтрализация выделяющихся ГГ; 2) герметизация оборудования; 3) отвод выделяющихся газов за пределы помещений; 4) устройство укрытий, оборудованных вентиляцией; 5) устройство местных отсосов; 6) устройство систем аэрации и общеобменной вентиляции; 7) вынос оборудования из помещений на открытые площадки или этажерки. 7.2. Герметичные аппараты Масса выделяющихся ГГ или паров из герметичных аппаратов, работающих под давлением:  , ,где Kи – коэффициент, учитывающий износ оборудования; Kр – коэффициент, зависящий от давления среды; Vсв – свободный объем аппарата; τ – продолжительность работы аппарата; М – молекулярная масса газа; tр – рабочая температура среды в аппарате. Концентрация ГГ в помещении: а) при отсутствии воздухообмена  ; ;б) при наличии воздухообмена  ; ;где φд – концентрация горючего вещества; Vсв – свободный объем помещения; m – суммарная масса ГГ, поступившего в помещение; А – кратность воздухообмена; τ – продолжительность работы оборудования. Условие взрывобезопасности среды в помещении: φд ПДВК. Основные способы обеспечения пожарной безопасности при эксплуатации герметичных аппаратов: 1) периодический контроль герметичности оборудования; 2) замена износившихся прокладок, отдельных узлов и оборудования в целом, подтяжка разъемных соединений и т. д.; 3) замена сальниковых уплотнений на более герметичные; 4) устройство систем аэрации и общеобменной вентиляции; 5) вынос оборудования из помещений на открытые площадки или этажерки. 8. Пожарная опасность выхода паров ЛВЖ и ГЖ из аппаратов и способы обеспечения пожарной безопасности. 8.1. Открытые аппараты. Условие образования зон ВОК над поверхностью ЛВЖ или ГЖ в открытом аппарате или над свежеокрашенной поверхностью: tр ≥ tвсп . На интенсивность испарения жидкости оказывают влияние свойства жидкости и окружающей среды. Распределение концентрации паров над жидкостью на момент времени τ от начала испарения.  1 – открытый аппарат; 2 – жидкость; 3 – граница условного цилиндра, за пределы которого пары не выходят Основные способы обеспечения пожарной безопасно-сти при эксплуатации открытых аппаратов: 1) создание и поддержание безопасных температурных условий эксплуатации; 2) замена открытых аппаратов на аппараты других типов; 3) укрывание аппаратов крышками в периоды их простоя; 4) замена ЛВЖ на менее горючие (с более высокой tвсп) или на негорючие жидкости; 5) применение наиболее рациональной конструкции открытых аппаратов с минимальной поверхностью испарения; 5) устройство местных отсосов; 6) устройство систем аэрации и общеобменной вентиляции; 7) вынос оборудования из помещений на открытые площадки или этажерки. 8.2. «Дышащие» аппараты с горючими жидкостями Виды дыханий: - большое дыхание (происходит при изменении объема жидкости); - малое дыхание (происходит при изменении температуры окружающей среды); - обратный выдох (происходит при насыщении воздуха парами жидкости). Основные способы обеспечения пожарной безопасности при эксплуатации «дышащих» аппаратов. 1) Ликвидация или уменьшение ПВП 2) Установка на дыхательном патрубке аппарата дыхательного клапана для герметизации ПВП в периоды простоя аппарата (дыхательный клапан не препятствует большим и малым дыханиям). 3) Установка диска-отражателя под дыхательным патрубком (диск-отражатель предотвращает перемешивание паровоздушной смеси со свежим воздухом, поступающим в резервуар при сливе жидкости). Непримерзающий дыхательный клапан типа ДК  1 – корпус; 2 – кольцо; 3 – седло; 4, 6 и 10 – фторопластовые покрытия; 5 – тарелка; 7 – гайка; 8 – направляющая фторопластовая втулка; 9 – шток; 11 – стержень; 12 – сетка; 13 – грузы Схема работы диска-отражателя при опорожнении резервуара.  1 – крыша резервуара; 2 – дыхательный патрубок; 3 – диск-отражатель; 4 – корпус 4) Хранение ЛВЖ в герметичных аппаратах. 5) Устройство газоуравнительной системы (ГУС). 6) Улавливание паров из выдыхаемой паровоздушной сме-си (использование конденсаторов, абсорберов и адсорберов). 7) Защита аппарата от воздействия внешних источников тепла (теплоизоляция, солнцезащитный экран, орошение водой, теплоотражающая краска). 6) Устройство систем аэрации и общеобменной вентиля-ции; 7) Вынос оборудования из помещений на открытые пло-щадки или этажерки. Схема установки концевого обратного холодильника  1 – дыхательная линия; 2 – обратный холодильник; 3 – аппарат Схема газоуравнительной системы  1 – резервуары; 2 – газопровод; 3 – предохранительный клапан; 4 – газгольдер; 5 – сборник конденсата; 6 – насос 9. Пожарная опасность выхода горючих пылей из аппаратов и способы обеспечения пожарной безопасности. Особенностью эксплуатации производств, в которых обращаются горючие пылевидные материалы или волокна, является способность пыли (волокон) оседать на различных поверхностях и постепенно накопливаться в помещениях (осевшая пыль склонна к самовозгоранию). Оценить количество горючей пыли, которое может принять участие в образовании взрывоопасной смеси, можно по формуле: mп = mвз + mос (индексы: вз – взвешенный, ос – осевший). Основные способы обеспечения пожарной безопасности при эксплуатации «дышащих» аппаратов: 1) замена пылящих процессов на менее или на непылящие процессы (например, замена шаровых мельниц на вибрационные или использование мокрых методов размола); 2) герметизация оборудования; 3) устройство местных отсосов из аппаратов и общеобменной вентиляции; 4) укрывание открытых аппаратов крышками при транспортировке или в периоды простоя; 5) проведение технологических процессов под разрежением; 6) вынос аппаратов за пределы помещений; 7) периодическая уборка помещений от отложений пыли и волокон. 10. Пожарная опасность периодически действующих аппаратов и способы обеспечения пожарной безопасности Количество паров, выходящих наружу из периодически действующего аппарата, можно найти из выражения: m = mпб + mпм + mпв + mи , где mпб, mпм, mпв и mи – соответственно количество паров, выходящих из аппарата при его заполнении (большое дыхание), нагревании (малое дыхание), открывании крышки и при испарении растворителя со смоченных стенок аппарата. Основные способы обеспечения пожарной безопасности при эксплуатации периодически действующих аппаратов: 1) замена периодически действующих аппаратов на непрерывно действующие; 2) герметизация загрузочных и разгрузочных операций; 3) снижение температуры среды в аппарате перед началом разгрузки; 4) сброс избыточного давления среды из аппарата в дыхательную линию перед открыванием крышки; 5) устройство концевого обратного холодильника; 6) устройство систем аэрации и общеобменной вентиляции; 7) вынос оборудования из помещений на открытые площадки или этажерки. 11. Причины повреждения технологического оборудования. Классификация видов воздействия на материал оборудования Виды опасных воздействий на материал оборудования: - механические воздействия, приводящие к росту фактических напряжений; - температурные воздействия, приводящие к росту фактических напряжений и снижению допускаемых напряжений; - химические воздействия, приводящие к росту фактических напряжений и снижению допускаемых напряжений. Указанные воздействия могут проявляться как в отдельности, так и в различном сочетании. Чрезмерные механические воздействия на материал оборудования возникают: 1) из-за нарушения материального баланса; 2) из-за нарушения теплового баланса; 3) из-за появления нагрузок динамического характера. Схема устройства переливной линии  1 – мерник; 2 – задвижки; 3 – напорная линия; 4 – дыхательная линия; 5 – уровнемер; 6 – расходная линия; 7 – переливная линия Схема установки обратного клапана.  1 – насос (компрессор); 2 – всасывающая линия; 3 – задвижки; 4 – напорная линия; 5 – обратный клапан Схемы предохранительных клапанов  рычажно-грузовой грузовой 1 – патрубок для соединения с аппаратом; 2 – корпус; 3 – отводной патрубок; 4 – шток клапана с тарелкой; 5 – рычаг с противовесом; 7 – груз  пружинный гидравлический (гидрозатвор) 1 – патрубок для соединения с аппаратом; 2 – корпус; 3 – отводной патрубок; 4 – шток клапана с тарелкой; 6 – пружина с регулировочной втулкой; 8 – защищаемый аппарат; 9 – запорная жидкость Температурные воздействия на материал оборудования приводят: 1) к возникновению температурных напряжений в материале; 2) к ухудшению механических свойств конструкционных материалов. Линзовый компенсатор  1 – направляющая гильза; 2 – линзы Сальниковый компенсатор  1 – внутренняя труба; 2 – нажимная втулка; 3 – мягкая набивка; 4 – корпус Волнистые компенсаторы  осевой универсальный (угловой) 1 – патрубки; 2 – шпильки; 3 – ограничительные кольца; 4 – гибкий элемент; 5 – кожух; 6 – внутренняя обечайка; 7 – опорные кольца;8 – стойка; 9 – шарнир Коррозионные воздействия на материал оборудования и способы обеспечения пожарной безопасности Коррозионные воздействия на материал оборудования обусловлены: - агрессивной технологической средой; - агрессивной окружающей средой; - появлением блуждающих токов. Вследствие коррозии растут напряжения в материале оборудования и ухудшаются его механические свойства. Схема установки катодной защиты трубопровода  1 – источник постоянного тока; 2 – электрический провод; 3 – анодное заземление; 4 – трубопровод Схема протекторной защиты подземных резервуаров  1 – протектор; 2 – заполнитель; 3 – чехол из полотна; 4 – изолятор; 5 – клемма; 6 – электрический провод; 7 – битумная изоляция 12 и 13. Определение количества горючих веществ, выходящих наружу при локальном повреждении и полном разрушении технологического оборудования Аппарат с горючим газом или жидкостью Масса выходящего наружу продукта при локальном повреждении аппарата:  где α – коэффициент расхода; f – сечение отверстия, через которое выходит продукт; w – скорость истечения продукта из отверстия; ρг(ж) – плотность газа (жидкости) при рабочей температуре; τ – длительность истечения. Масса паров жидкости, которая образуется при испарении разлившейся жидкости (при условии, что t ≥ tвсп):  где W – интенсивность испарения жидкости, кг/(м2·с); Fи – площадь испарения разлившейся жидкости; Tи – продолжительность испарения жидкости; t – расчетная температура. Интенсивность испарения жидкости W определяют экспе-риментально или принимают по справочным данным. Интенсивность испарения ненагретых выше температуры окружающей среды жидкостей допускается определять по формуле:  где η = f(tв; wв) – коэффициент (здесь wв – скорость воздушного потока); при проливе жидкости вне помещения допускается принимать η = 1; M – молекулярная масса паров; рн – давление насыщенных паров при расчетной температуре. Площадь испарения разлившейся жидкости определяют из условия:  где Sр – ожидаемая площадь разлива жидкости; Sп – площадь пола помещения или производственной площадки. Ожидаемая площадь разлива жидкости: Sр = fр mл,ж / ρ ж,t , где fр – коэффициент разлития жидкости, определяемый экспериментально или принимаемый по справочным данным. Длительность испарения жидкости принимают равной времени ее полного испарения, но не более 3600 с, т. е.:  Расчетная температура: - в помещении: t = 0,5 (tр + tв) , - на открытой площадке: t = tв , где tр – рабочая температура продукта в аппарате (в соответствии с технологическим регламентом);tв – температура воздуха. Масса горючих веществ, выходящих наружу при полном разрушении аппарата:  где mап – масса веществ, выходящих из разрушенного аппарата; mтр1 – масса веществ, выходящих из трубопроводов до отключения запорных устройств и побудителей расхода; mтр1 – масса веществ, выходящих из трубопроводов после отключения запорных устройств. Масса горючей жидкостью или сжиженного газа, выходящих наружу при полном разрушении аппарата:  где Vап – геометрический объем аппарата; ε – степень заполнения аппарата жидкостью; qi – производительность i-го насоса или пропускная способность i-го трубопровода, питающего аппарат; τ – длительность отключения i-го побудителя расхода или j-го участка трубопровода; lj,тр и fj,тр – длина и сечение j-го участка трубопровода. Масса горючего газа, выходящего наружу при полном разрушении аппарата:  где рр – рабочее давление среды в аппарате; рб – барометрическое давление. Расчетное время (длительность) отключения трубопроводов τi определяют в каждом конкретном случае, но при отсутствии данных его допускается принимать равным: - времени срабатывания системы автоматического отключения трубопроводов согласно паспортным данным, если вероятность отказа системы автоматики не превышает 110–6 в год или обеспечено резервирование ее элементов; - 120 с, если вероятность отказа системы автоматики превышает 110–6 в год и не обеспечено резервирование ее эле-ментов; - 300 с при ручном отключении. Не допускается использовать технические средства отключения трубопроводов, для которых τi превышает приведенные выше значения. Масса горючей пыли, выходящей наружу при полном разрушении аппарата:  где mап – масса горючей пыли, находящейся в аппарате. 14. Понятие «источник зажигания». Классификация производственных источников зажигания и условия предотвращения их появления Источник зажигания – средство энергетического воздействия, инициирующее процесс горения. Производственные источники зажигания классифицируют: 1) по способу зажигания горючей среды: - вынужденное зажигание: - самовоспламенение; - самовозгорание; 2) по продолжительности действия: - постоянно действующие; - потенциально возможные; 3) по природе образования: - тепловое проявление химической энергии; - тепловое проявление механической энергии; - тепловое проявление электрической энергии и др. Вынужденное зажигание горючей среды источником тепла (ИТ)  tсв – температура самовоспламенения; wmin – минимальная энергия зажигания; τинд – период индукции Чтобы источник тепла (ИТ) стал источником вынужденного зажигания (ИЗ) горючей среды, необходимо одновременное выполнение трех условий:  Частные случаи. 1) Для постоянно действующего источника тепла, т. е. для ИТ с τи.т→∞: 2) Для высоко нагретого источника тепла, т. е. для ИТ с tи.т tсв: Условия предотвращения вынужденного зажигания горючей среды:  или или  . .где  – безопасная температура источника тепла; – безопасная температура источника тепла; – безопасная энергия источника тепла. – безопасная энергия источника тепла.Самовоспламенение горючих веществ Самовоспламеняются: - вещества, вступающие в экзотермическое взаимодействие с воздухом при температуре окружающей среды, когда tсв ≤ tв (tв – температуры окружающей среды); - вещества, вступающие в экзотермическое взаимодействие с воздухом при повышенной температуре, когда tр tсв (tр – рабочая температура вещества); - вещества, вступающие в экзотермическое взаимодействие с водой либо с другими веществами; - вещества, разлагающиеся с выделением тепла при нагревании или механическом воздействии. Условие предотвращения самовоспламенения веществ:  где  – безопасная рабочая температура. – безопасная рабочая температура.Самовозгорание горючих веществ (материалов) Горючее вещество (материал), склонное к тепловому, химическому или микробиологическому самовозгоранию, самовозгорится, если одновременно выполнены два условия: 1) возникает начальный тепловой импульс; 2) имеются условия, способствующие процессу самовозгорания. Условия теплового самовозгорания горючих веществ (материалов): где tм – температура горючего вещества (материала) tс – температура самовозгорания; τр – длительность процесса (технологического, транспортировании, хранения и т. д.); τс – продолжительность процесса самонагревания до самовозгорания материала (индукционный период). Условия предотвращения теплового самовозгорания горючих веществ (материалов):  или или  Где  – безопасная температура вещества (материала); – безопасная температура вещества (материала); – безопасная длительность процесса; – безопасная длительность процесса;Kб 2 – коэффициент безопасности. |