Отчёт по практике. 1 Историческая справка агту

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

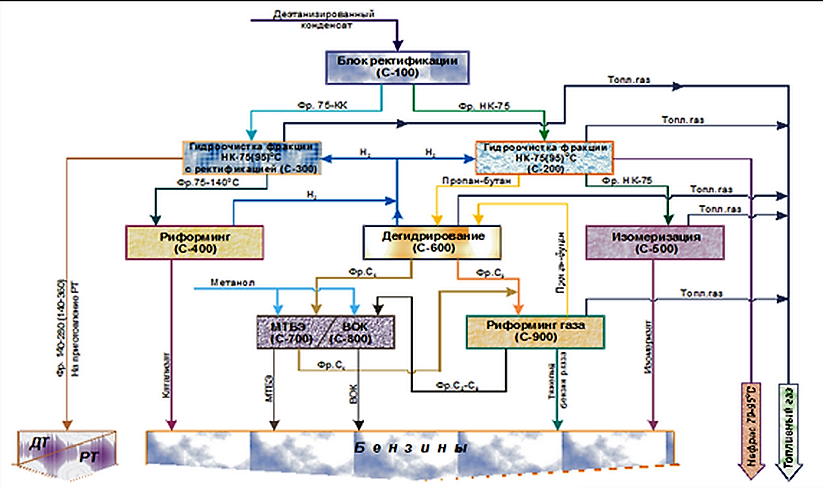

4. Требования к лаборатории Помещение лаборатории должно быть по возможности просторным и светлым. Лабораторию не следует устраивать в таком месте, где по тем или иным причинам происходит вибрация здания, так как это мешает работе и часто делает невозможным обращение с аналитическими весами, а также микроскопом и другими оптическими приборами. Нельзя помещать лабораторию близко от котельных, Дымовых труб и мест, где вообще возможно загрязнение воздуха пылью, сажей или химически активными газами. Последние могут разрушать точные приборы, портить титрованные растворы (затрудняя этим проведение анализов) и т. д. Очень существенным является освещение помещения. Лаборатория должна иметь большие окна, обеспечивающие достаточное освещение днем. Для вечернего освещения, помимо потолочных ламп, над каждым рабочим местом должен находиться источник света. В аналитических лабораториях рекомендуется применять лампы дневного света. Это особенно касается лабораторий, работающих по вечерам или круглосуточно. Рабочие столы должны быть поставлены так, чтобы свет падал сбоку, — по возможности, с левой стороны от работающего или же спереди. Ни в коем случае нельзя допускать, чтобы свет падал в спину работающего или чтобы рабочее место затемнялось стоящими перед ним шкафами, столами и т. п. Удобнее всего, когда рабочее место освещается спереди скрытыми лампами дневного света. Это не утомляет зрения работающих и позволяет расположить столы в помещении наиболее рационально. На предприятиях центральная лаборатория, в которой проводятся наиболее ответственные аналитические и исследовательские работы, должна помещаться в отдельном, не связанном с другими здании. Совершенно недопустимо большое скопление работающих в лаборатории. Средняя норма площади на каждого работающего должна быть около 14 м2 и не менее 1,5 м длины стола. В аналитических лабораториях, проводящих массовые анализы, длина стола одного рабочего места может достигать 3 м. Комнаты, предназначенные для работ с чрезвычайно и высокоопасными веществами, должны быть изолированы от остальных помещений лаборатории, иметь отдельный вход и вытяжные шкафы, не связанные с вентиляцией других помещений. Вентиляция лабораторных помещений предусматривается приточно-вытяжная с механическим побуждением и должна быть оборудована вентиляционными устройствами для отсоса воздуха только из вытяжных шкафов. Воздухообмен в лабораторном помещении должен быть рассчитан так, чтобы фактические концентрации вредных веществ в воздухе помещений не превышали предельно допустимых концентраций, указанных в санитарных нормах проектирования промышленных предприятий СН 245-71. Вентиляционные устройства в лабораторных помещениях, где проводятся работы с веществами, вызывающими коррозию, должны быть выполнены из антикоррозионных материалов или иметь антикоррозионные покрытия. Вытяжные шкафы должны быть оборудованы верхними и нижними отсосами. Рабочие столы и вытяжные шкафы, предназначенные для работы с пожаро- и взрывоопасными веществами, должны быть покрыты несгораемым материалом, а при работе с кислотами, щелочами и другими химически активными веществами — материалами, стойкими к их воздействию, и иметь бортики. Светильники в вытяжном шкафу по своему исполнению должны соответствовать категории и группе взрывоопасных смесей, которые могут там образоваться. Штепсельные розетки и выключатели должны быть расположены вне вытяжного шкафа. Вытяжные шкафы, лабораторные и рабочие столы в специальных помещениях (ртутных комнатах) не должны иметь под рабочей поверхностью ящиков и шкафов. Газовые и водяные краны на рабочих столах и в шкафах должны быть расположены у передних бортов (краев) и установлены так, чтобы исключалась возможность случайного открытия крана. Для мытья большого количества химической посуды следует выделять изолированные моечные помещения, которые должны быть расположены, по возможности, в центре обслуживаемых ими лабораторий. Моечные должны быть оборудованы специальными моечными столами: один с вытяжным шкафом — для удаления вредных сильно пахнущих веществ и мытья хромовой смесью; два открытых — для мытья содовым раствором и чистой водой. Допускается устройство мест для мойки посуды в каждом лабораторном помещении в вытяжном шкафу. Для хранения личной одежды и спецодежды должны быть выделены изолированные помещения. 5. Изучение правил безопасной работы на производственном объекте Помещение химической лаборатории должно быть просторным и светлым. Лаборатория должна быть снабжена необходимыми приборами и оборудованием. В каждой лаборатории должна быть хорошая вентиляция, необходимо наличие вытяжного шкафа, в котором проводят работы с использованием дурно пахнущих или ядовитых соединений, а также обжиг различных веществ. В специальных вытяжных шкафах хранят легколетучие, вредные, дурно пахнущие и легковоспламеняющиеся вещества (кислоты и щелочи, органические жидкости и др.). В лаборатории также необходимы водопровод, канализация, проводка электрического тока. Лаборатория должна иметь установку для дистилляции воды, так как все опыты нужно проводить только с использованием дистиллированной воды. Кроме рабочих столов в лаборатории должны быть письменные столы, шкафы и тумбочки для хранения посуды и реактивов, приборные столы для установки различных приборов. При работе в химической лаборатории необходимо соблюдать следующие правила: Работа должна быть предварительно спланирована учащимся и одобрена преподавателем. На лабораторном столе во время работы не должно быть посторонних предметов. В лаборатории следует работать в хлопчатобумажном халате, волосы должны быть убраны. Строго запрещается принимать в лаборатории пищу. До и после выполнения работы необходимо вымыть руки. Работать нужно аккуратно, результат опыта зависит от чистоты проведения эксперимента. Все опыты с ядовитыми и пахучими веществами выполнять в вытяжном шкафу. Химические реактивы брать только шпателем, пинцетом или ложечкой (не руками!). Неизрасходованные реактивы не высыпать и не выливать обратно в те сосуды, откуда они были взяты. Работу с твердыми щелочами проводить только в защитных очках и перчатках. Жидкости переливать через химические воронки. Склянку, из которой переливают жидкость, необходимо держать этикеткой к руке во избежание её порчи. При нагревании растворов и веществ в пробирке необходимо использовать держатель. Отверстие пробирки должно быть направлено в сторону от себя и других работающих. Нельзя наклоняться над сосудом, в котором происходит нагревание или кипячение жидкости. При необходимости определить запах выделяющихся при реакции газов нужно легким движением ладони направить струю газа от горла сосуда к себе и осторожно вдохнуть. При разбавлении концентрированных кислот и щелочей небольшими порциями приливать кислоту (или концентрированный раствор щелочи) в воду, а не наоборот. Опасные продукты реакции сливать только в соответствующие банки в вытяжном шкафу. Со всеми возникающими вопросами сразу же обращаться к преподавателю. 5.1. Пожарная безопасность Все помещения лаборатории должны соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004-91 и иметь средства пожаротушения по ГОСТ 12.4.009-83. 1. Лаборатория должна быть оснащена пожарными кранами (не менее одного на этаж) с пожарными рукавами. В каждом рабочем помещении должны быть в наличии огнетушители и песок, а в помещениях с огнеопасными и легковоспламеняющимися веществами - дополнительные средства пожаротушения (п. 5.3.2). 2. В помещении лаборатории на видном месте должен быть вывешен план эвакуации сотрудников в случае возникновения пожара. 3. Распоряжением по лаборатории из числа сотрудников назначается группа (3 - 5 человек), которая организует все противопожарные мероприятия, получив инструктаж местной пожарной команды. 4. Все сотрудники лаборатории должны быть обучены правилам обращения с огне- и взрывоопасными веществами, газовыми приборами, а также должны уметь обращаться с противогазом, огнетушителем и другими средствами пожаротушения, имеющимися в лаборатории. 5. В помещениях лаборатории и в непосредственной близости от них (в коридорах, под лестницами) запрещается хранить горючие материалы и устанавливать предметы, загромождающие проходы и доступ к средствам пожаротушения. 6. Курить разрешается только в отведенном и оборудованном для этой цели месте. 7. Без разрешения начальника лаборатории и лица, ответственного за противопожарные мероприятия, запрещается установка лабораторных и нагревательных приборов, пуск их в эксплуатацию, переделка электропроводки. 8. Все нагревательные приборы должны быть установлены на термоизолирующих подставках. 9. Запрещается эксплуатация неисправных лабораторных и нагревательных приборов. 10. После окончания работы необходимо отключить электроэнергию, газ и воду во всех помещениях. 11. Каждый сотрудник лаборатории, заметивший пожар, задымление или другие признаки пожара обязан: - немедленно вызвать пожарную часть по телефону; - принять меры по ограничению распространения огня и ликвидации пожара; - поставить в известность начальника лаборатории, который в свою очередь должен известить сотрудников, принять меры к их эвакуации и ликвидации пожара. 5.2. Электробезопасность Все помещения лаборатории должны соответствовать требованиям электробезопасности при работе с электроустановками по ГОСТ 12.1.019-79. 1. Все электрооборудование с напряжением свыше 36 В, а также оборудование и механизмы, которые могут оказаться под напряжением, должны быть надежно заземлены. 2. Для отключения электросетей на вводах должны быть рубильники или другие доступные устройства. Отключение всей сети, за исключением дежурного освещения, производится общим рубильником. 3. В целях предотвращения электротравматизма запрещается: - работать на неисправных электрических приборах и установках; - перегружать электросеть; - переносить и оставлять без надзора включенные электроприборы; - работать вблизи открытых частей электроустановок, прикасаться к ним; - загромождать подходы к электрическим устройствам. 4. О всех обнаруженных дефектах в изоляции проводов, неисправности рубильников, штепсельных вилок, розеток, а также заземления и ограждений следует немедленно сообщить электрику. 5. В случае перерыва в подаче электроэнергии электроприборы должны быть немедленно выключены. 6. Запрещается использование в пределах одного рабочего места электроприборов класса "0" и заземленного электрооборудования. 7. Категорически запрещается прикасаться к корпусу поврежденного прибора или токоведущим частям с нарушенной изоляцией и одновременно к заземленному оборудованию (другой прибор с исправным заземлением, водопроводные трубы, отопительные батареи), либо прикасаться к поврежденному прибору, стоя на влажном полу. 8. При поражении электрическим током необходимо как можно быстрее освободить пострадавшего от действия электрического тока, отключив электроприбор, которого касается пострадавший. Отключение производится с помощью отключателя или рубильника. 5.3. Газовая безопасность 1. Знать систему отличительной окраски баллонов сложна и не вполне логична. Например, баллоны со сжатым воздухом, являющимся сильным окислителем, окрашены в тот же черный цвет, что и баллоны с инертным азотом и сырым аргоном. 2. Любые работы, связанные с получением, применением или поглощением пожароопасных, токсичных или агрессивных газов можно проводить только в вытяжном шкафу. 3. При сборке приборов для работы с газами особое внимание следует уделять обеспечению герметичности. Соединение отдельных элементов приборов осуществляют с помощью конусных взаимозаменяемых шлифов, резиновых или полимерных шлангов. 4. Если газ подается в прибор из генератора или газового баллона, необходимо контролировать не только давление, но и расход газа. Для этой цели используют различного типа реометры, газовые часы или в простейшем случае — счетчики пузырьков. 5. Важным, хотя и не всегда соблюдаемым требованием техники безопасности при работах с любыми газами, кроме инертных, является недопустимость выброса газа непосредственно в атмосферу. 6. Первичная переработка стабильного газового конденсата 6.1. Определение стабильного газового конденсата Для предприятий, осуществляющих деятельность, направленную на переработку нефтяных продуктов особую ценность имеет сырьё в виде газового конденсата. Составляющими компонентами конденсатного вещества являются смеси из сильно закипающих углеродных элементов, с разнообразной структурой. В свою очередь углеводородные вещества есть результат выделения из газообразной продукции, в ходе добывания на участках газоконденсатного месторождения. Конденсатные компоненты, по строению различаются на: вещества стабильного типа элементы нестабильного действия реакций. К нестабильно действующим элементам конденсатного вещества можно определить широко облегченные частицы углеводородных масс, характеризующиеся повышенным напором перенасыщенных паровых выделений. Высокий напор и температурный режим в пластах сохраняют структуру бензинокеросиновых частиц в газообразном виде и определяют нефтяным компонентам жидкий состав элементы. Газовый конденсат является существенным ресурсом жидкого углеводородного сырья. В настоящее время только в России суммарная добыча газового конденсата составляет 25…28 млн т в год, что в среднем соответствует примерно 40 г/м3 добываемого газа. Более половины газовых конденсатов перерабатывается совместно с нефтями на нефтеперерабатывающих заводах. В большинстве случаев из-за малых ресурсов газового конденсата это оправданно. При этом уникальные физикохимические свойства газового конденсата никак не используются ни для получения специальных нефтепродуктов, ни для повышения технических и экономических показателей производства, которых можно было бы достичь при отдельной переработке, поскольку, благодаря высокому содержанию бензиновых фракций и низкой концентрации вредных примесей, переработка газового конденсата примерно в 1,5 раза экономичнее первичной переработки нефти по получаемым продуктам.  Рис. 1. Установка фракционирования газового конденсата Сепарация газоконденсатной смеси на газ сепарации и нестабильный газовый конденсат (а в отдельных случаях и выделение этана из конденсата) осуществляется прямо на нефтегазовом промысле. После этого нестабильный газовый конденсат доставляется по магистральным конденсатопроводам на завод, где его перерабатывают, выделяя стабильный конденсат и продукты первичной переработки: бензин, дизтопливо, ШФЛУ, сжиженные газы, мазут, газ стабилизации и пр. Особо эффективной является переработка высококачественного сырья (газовый конденсат и ШФЛУ) в товарные нефтяные топлива и продукцию нефтехимии. Наличие качественного сырья позволяет сформировать технологическую схему и построить высокорентабельное предприятие с получением продукции, по номенклатуре и товарным показателям отвечающей современным требованиям к моторным топливам. Для выпуска аналогичного количества высокооктановых бензинов при переработке нефти необходимо строить завод по глубокой переработке производительностью в 2-3 раза превышающей производительность предприятия перерабатывающего газовый конденсат. Дополнительное преимущество, влияющее на себестоимость товарной продукции, - это отсутствие необходимости утилизировать тяжелые остатки, а это дорогостоящие процессы переработки, требующие значительных капитальных и эксплуатационных затрат. Газоконденсатное сырье позволяет при строительстве установок по его переработке на территории РФ значительно снизить капитальные затраты на строительство, улучшить качество получаемой продукции, улучшить экологическую обстановку, снизить экспорт мазута. 6.2. Описание процесса переработки газового конденсата  Рис. 2. Схема переработки конденсата На Рис. 2. показана технология переработки газового конденсата в высококачественные топлива. Набор технологических процессов по переработке газоконденсатного сырья проектируются как единый комплекс, что исключает удорожание строительства, упрощает эксплуатацию и дополнительные межцеховые перекачки. Сырье (нестабильный газовый конденсат) поступает на блок первичной ректификации С-100. В блоке первичной ректификации (С-100) проводят ректификацию нестабильного газового конденсата с получением фр. НК- 75 (95) °С сырья гидроочистки - С-200 и фр. 75 (95) - КК сырья гидроочистки - С-300. Полученные в С-100 фракции: 1. Фракция НК- 75 (95) °С поступает в С-200 для гидрирования непредельных углеводородов и очистки от сернистых и азотистых соединений с последующей ректификацией на фракции, которые перерабатываются на установке низкотемпературной изомеризации (С-500) и установке дегидрирования пропан -бутановой фракции (С-600). Полученная в С-200 гидроочищенная пентан - гексановая фракция поступает на установку изомеризации (С-500). Сжиженные газы, полученные после гидроочистки и ректификации в С-200, поступают на установку (С- 600) для получения сырья установки получения метил - третбутилового эфира МТБЭ (этил - третбутилового эфира /ЭТБЭ/) С-700 и установки риформинга (олигомеризации) непредельных газов (С-900). Дегидрирование фр. С3-С4 осуществляется непрерывно в кипящем слое катализатора, при давлении близком к атмосферному и температуре 560-580ºС. 2. Фракция 75 (95)ºС - КК поступает в С- 300 для гидрирования непредельных углеводородов и очистки от сернистых и азотистых соединений с последующей ректификацией на фракции фр. 85 -140 (180)ºС для переработки на установке каталитического риформинга (С-400) и фр.180 - КК для получения дизельного топлива или топлива для реактивных двигателей. В схеме С-300 предусмотрен ректификационный узел для: 1. Выделения и стабилизации сырья каталитического риформинга; 2. Разделения потоков базовых компонентов топлива для реактивных двигателей и дизельного топлива. После С-300 фр. 85-140 (180)ºС подается в С-400 на каталитическое риформирование. Проведение процесса каталитического риформинга осуществляется в одну ступень на полиметаллическом катализаторе при пониженном давлении. Технологической схемой предусматривается осушка и увлажнение циркулирующего водородсодержащего газа, осернение и оксихлорирование катализатора. Дегидрированная фр. С4 из С- 600 поступает в процесс производства МТБЭ (ЭТБЭ) основанный на реакции селективного взаимодействия изобутилена, входящего в состав углеводородных фракции С4, с метанолом (этанолом) в мягких условиях (температура 50-80ºС, давление 7-12атм в зависимости от используемого сырья). Технология позволяет производить как МТБЭ, так и ЭТБЭ, что значительно повышает качество производимых реформулированных бензинов. Дегидрированная фр. С3 С-600 и отработанная фр. С4 установки МТБЭ (С-700) поступают на установку олигомеризации (риформинга) газов (фр. С3-С4), содержащих непредельные углеводороды, с применением твердых цеолитсодержащих катализаторов с получением в качестве товарного продукта высокооктанового компонента бензина. Очищенная в процессе риформинга (олигомеризации) фракция сжиженных газов направляется в качестве рецикла на установку (С-600) дегидрирования. От бензина риформинга газов отделяется фракция С5 для последующей этерификации с получением высокооктанового компонента (С-800). Легкий бензин С-600 направляется в секцию 800 на этерификацию для получения высокооктанового компонента бензина. |