Виды и причины износов деталей. 1. износы деталей, виды и сроки технического обслуживания и ремонта вагонов 5

Скачать 75.27 Kb. Скачать 75.27 Kb.

|

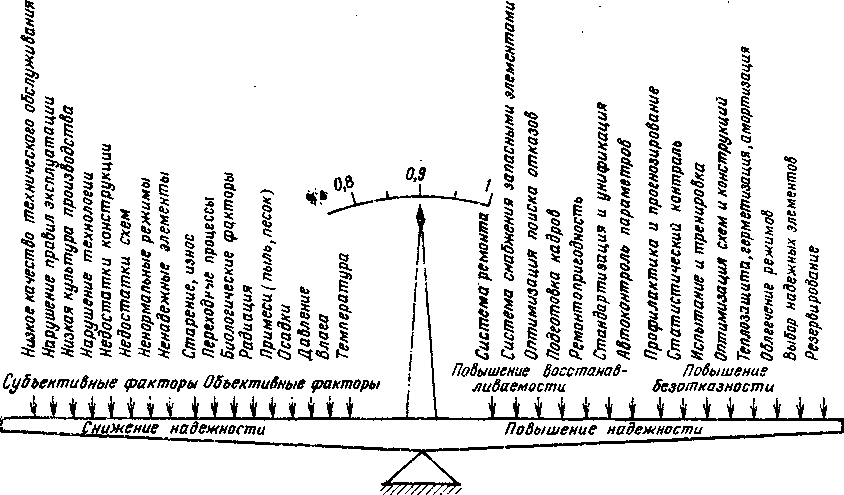

СОДЕРЖАНИЕВВЕДЕНИЕ 3 1. ИЗНОСЫ ДЕТАЛЕЙ, ВИДЫ И СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ 5 1.1 Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей. 5 1.2 Методы снижения износа 13 2. ВИДЫ, СРОКИ И НОРМЫ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ 21 3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ 23 ЗАКЛЮЧЕНИЕ 26 СПИСОК ЛИТЕРАТУРЫ 27 ВВЕДЕНИЕПарк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами. Учитывая особенности эксплуатации вагонов, в курсовой работе приведены прогрессивные методы объективной оценки фактического технического состояния оборудования вагонов — диагностика с прогнозированием оставшегося моторесурса, что является ключевым моментом в увеличении межремонтного срока службы вагонов, сокращения простоя их в плановых видах ремонта и ликвидации текущих ремонтов с изъятием вагонов из эксплуатации, что равносильно увеличению масштабов производства заводовизготовителей без дополнительных затрат на их расширение. Ремонтная индустрия железнодорожного транспорта — это сложная постоянно развивающаяся динамическая система с большим количеством предприятий. Номенклатура производства заводов и депо насчитывает несколько тысяч различных изделий. 1. ИЗНОСЫ ДЕТАЛЕЙ, ВИДЫ И СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ1.1 Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей.Износом называется процесс постепенного изменения размеров поверхности детали при трении, т.е. разница между первоначальным и конечным состоянием ее поверхности. Различают следующие виды износа в зависимости от условий трения: механический — абразивный, гидроабразивный, газоабразивный, усталостный, эрозионный, кавитационный, молекулярно-механический; коррозионно-механический — окислительный, окислительно-механический. Абразивный износ возникает при попадании между трущимися поверхностями твердых абразивных частиц: песка, продуктов износа, окислов различных материалов и т.д. Для этого вида износа характерна высокая скорость изнашивания сопряженных поверхностей деталей, наличие на них рисок, неровностей, которые возникают при взаимном перемещении деталей, в результате чего микроскопические выступы вступают в контакт между собой и препятствуют движению. В отдельных точках в местах контакта проявляется действие молекулярных сил, это в совокупности изменяет профиль сопряженных поверхностей, нарушает их первоначальную геометрию. Наибольшие деформации возникают при сухом трении скольжения, величина которого пропорциональна нагрузке на трущиеся детали и зависит от степени шероховатости поверхностей, свойств материалов, фактической площади контакта трущихся тел и скорости их взаимного перемещения. Для снижения абразивного износа предусматривают использование соответствующих конструкционных материалов, определяют эксплуатационные режимы, подбирают соответствующие смазки, устраняют возможность попадания абразивных частиц в подвижные соединения элементов машин путем создания надежных уплотнений и др. Абразивному износу подвержены следующие основные детали вагонов: втулки и валики рессорного подвешивания, тормозной рычажной передачи, автосцепного, дизельного, холодильного оборудования и т.д. Гидроабразивный и газоабразивный износ наблюдается в результате воздействия твердых частиц, увлекаемых потоком жидкости или газов. В этих случаях механическое воздействие осуществляется твердыми частицами в условиях разупрочняющего действия жидкой среды. Характер разрушения и его интенсивность зависят от направления вектора скорости движущихся частиц по отношению к поверхности детали. Гидроабразивному и газоабразивному износу подвергаются детали водяных насосов и трубопроводов. Контактно-усталостный износ возникает на поверхностях деталей при трении качения или многократных соударениях и характеризует изнашивание поверхности или отдельных участков в результате повторяющегося деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц. Такой вид износа называют чешуйчатым или питингом. Он типичен для подшипников качения, зубьев зубчатых колес, бандажей колесных пар. Скорость контактно-усталостного износа зависит от контактных напряжений. Следует иметь в виду, что в действительности на поверхностях одних и тех же деталей могут возникать различные виды износа. Так, втулки цилиндров могут иметь одновременно абразивный, окислительный, молекулярно-механический и коррозионный износ при преобладании одного из них в зависимости от конкретных условий трения. Особыми видами разрушения деталей являются кавитационные и коррозионные повреждения омываемых водой поверхностей или фретинг — коррозия. Кавитацией называют явление образования и последующего разрушения парогазовых пузырьков (пустот) в движущейся жидкости (воде, масле). При возникновении в воде зон с пониженным давлением в них образуются вакуумные парогазовые пузырьки. Причинами местного понижения давления могут быть разные изменения направления или скорости потока воды или срыва потока. При попадании в зону повышенного давления пузырьки разрушаются, и происходит микрогидравлический удар. При этом напряжение на поверхности деталей в зоне кавитации достигает 200-420 МПа. Это приводит к разрыхлению металла за счет циклической пластической деформации и выкрашиванию частиц. Кавитационному изнашиванию подвергаются колеса центробежных насосов, вентильные устройства трубопроводов. Молекулярно-механический износ происходит за счет микроконтактного схватывания (сваривания) отдельных точек поверхностей трущихся деталей при многократных нарушениях масляной пленки, переноса частиц материала с одной поверхности на другую и воздействия образовавшихся неровностей на сопряженную поверхность металла. Для него характерно образование окисных пленок с последующим их разрушением при взаимодействии поверхностей. Он постепенно нарушает геометрию детали, как правило, возникает при наличии между трущимися поверхностями слоя смазки или другой жидкости. Под окислительно-механическим износом понимают механический износ, усиленный окислением (коррозией) металла. Он возникает при попадании кислот на трущиеся поверхности, и характеризуется быстрым образованием непрочных окисных пленок и их последующим разрушением. Скорость коррозионного изнашивания выше окислительного, но ниже абразивного. Например, при сгорании топлива в цилиндре дизеля образуются отработанные газы, которые вступают в реакцию с имеющейся в цилиндре влагой и превращают их в серную, сернистую и муравьиную кислоты. Воздействуя на поверхность цилиндра, кислоты создают микроскопическую пленку разрушенного металла, срезаемую поршневыми кольцами. Фретинг-коррозия, или коррозия при трении образуется в сопряжениях металлических деталей при их вибрации или возвратно-поступательном перемещении с амплитудой от 10 до 200 мкм. При этом частицы металла окисляются, превращаются в твердый абразив, увеличивающий износ. Фретингкоррозия наблюдается в подступичных частях осей колесных пар, буксах, подшипниках коленчатого вала, в сопряжениях блока дизеля с втулками цилиндров. Коррозия сокращает срок службы металлических деталей вагонов, способствует появлению в них механических повреждений. Интенсивность атмосферной коррозии зависит от рода металла и температуры внешней среды (рис. 1.); у коррозированных деталей увеличивается масса Gи уменьшается толщина поперечного сечения. Процесс коррозии при низких температурах происходит медленнее. Так при -45°С окислительный процесс в металле практически отсутствует, но при этом металл становится хрупким. Наиболее благоприятными температурными условиями распространения коррозии является диапазон от +10 до -15°С (заштрихованная зона). Из графиков также видно, что окислительному износу подвержены больше мягкие стали, чем твердые.  Рис. 1. Графики распространения атмосферной коррозии в металлах 1 — баббите марки БКА; 2 — чугуне СЧ12-28; 3— стали Ст 3 Для уменьшения коррозионной усталости в металлических деталях вагонов широко применяют защитные покрытия или их заменяют деталями на основе алюминиевых сплавов и пластмасс. Износ от трения является одним из основных видов неисправностей деталей вагонов. Характерные закономерности изменения износа dот времени работы детали наглядно видны на графике (рис. 2). В период, когда идет взаимная приработка деталей (отрезок кривой ОА), износ на короткое время t достигает большого значения O A t; он характеризуется выделением большого количества тепла. Затем кривая А В поднимается плавно под некоторым углом а и в течение значительного времени работы t2 износ составляет небольшую величину А В Г. Таким образом, отрезок А В можно назвать периодом нормальной эксплуатации. Затем от точки В кривая резко поднимается вверх, так как с увеличением зазоров в сопряжениях, появлением усталости проявляется действие ударных нагрузок и ухудшается смазывание трущихся поверхностей. В результате, в любой момент времени на участке В С деталь может выйти из строя; время t3 считают временем критической эксплуатации, а износ В, С,— критическим. Допускать эксплуатацию детали в зоне критической эксплуатации нельзя, поэтому точка В графика является границей, по которой устанавливают нормы и допуски на износ в размерах деталей (например, прокат на поверхности катания колес, наименьшая толщина обода и гребня колес и т.д.)- Время Т и износ О В следует считать предельными, определяющими срок службы детали. Наименьшие допуски на изнашивание в размерах деталей и узлов определяют опытным путем на основе испытаний и исследований.  Рис. 2. Зависимость износа при трении от времени работы детали К механическим повреждениям относятся: трещины, изломы, отколы, выкрашивания и прогибы. Причинами возникновения механических повреждений могут быть нарушения технологии изготовления деталей и узлов, отклонения от правил погрузки и выгрузки грузов, нарушение правил маневровых операций, неудовлетворительное состояние элементов верхнего строения пути и подвижного состава. Нередко механические повреждения появляются из-за усталости металла в результате длительной эксплуатации деталей без замены или с предельно допустимым износом от трения. Если нарушаются правила обслуживания оборудования, детали изнашиваются значительно интенсивнее и быстро могут прийти в негодность. К перечисленным причинам преждевременного изнашивания следует также отнести: конструктивное несовершенство отдельных узлов, отступления от установленной технологии сборки агрегата, явления усталости в металле. Допустимая норма износа сопряженных деталей устанавливается исходя из технико-экономических характеристик. Поэтому для повышения надежности и срока службы сборочных единиц необходимо повышать износостойкость основных деталей вагонов. Под надежностью понимают: безопасность, долговечность, ремонтопригодность и сохраняемость. Безопасность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или наработки (пробега). Долговечность — способность объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Ремонтопригодность — свойство в предупреждении и обнаружении причин возникновения отказов, повреждений и устранение их последствий путем проведения технического обслуживания и ремонта. Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение хранения и транспортировки. Вагон, его детали (как технические объекты) могут находиться в одном из следующих состояний: исправном, неисправном, работоспособном, неработоспособном, предельном. Исправное состояние (исправность) — это состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией. Работоспособное состояние (работоспособность) — это состояние объекта, при котором он способен выполнять заданные функции, сохраняя значение заданных параметров в пределах установленной нормативно-технической документации. Понятие «исправность» шире, чем понятие «работоспособность». Например, вагон из ремонта и технического обслуживания должен выходить исправным. В период между ремонтами, вагон должен быть работоспособным. Небольшие неисправности не могут быть причинами немедленного изъятия вагона из эксплуатации, так как он работоспособен. Неисправное состояние (неисправность) — состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической документации. Неработоспособное состояние (неработоспособность) — состояние объекта, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям, установленным нормативно-технической документацией. Предельное состояние — состояние объекта, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого изменения заданных параметров за установленные пределы или неустранимого снижения эффективности в эксплуатации ниже допустимой, или необходимости проведения капитального ремонта. Перемонтируемый объект (например, бумажная фильтрующая вставка топливного фильтра) достигнет предельного состояния при возникновении отказа или установленного срока службы. При эксплуатации вагонов могут возникать повреждения и отказы. Повреждение — событие, заключающееся в нарушении исправности объекта и его составных частей вследствие влияния внешних воздействий. Отказ — событие, заключающееся в нарушении работоспособности объекта. Некоторые незначительные нарушения могут переходить в разряд значительных и приводить к отказу объекта. Отказы бывают систематические, полные или частичные. Систематическим называют многократно повторяющийся отказ, обусловленный дефектами конструкции, нарушением технологии ее изготовления, низким качеством материала и т.п. Частичный отказ — отказ, после возникновения, которого изделие может быть использовано по назначению, но с меньшей эффективностью. Причинами отказов могут быть дефекты, допущенные при конструировании, производстве и ремонтах, нарушение правил и норм эксплуатации, различного рода повреждения, а также естественные процессы изнашивания и старения. Отказы обнаруживаются путем непосредственного или косвенного воздействия на органы чувств наблюдателя явлений, характерных для неработоспособного состояния объекта или процессов, с ним связанных, например: изменение показаний контрольных приборов (манометра, термометра, вольтметра), возникновение определенных шумов и характерных стуков при работе объекта. Характером отказа (повреждения) являются конкретные изменения в объекте, связанные с его возникновением. Например, обрыв провода, деформация и излом детали и т.п. К последствиям отказа (повреждения) относятся явления, процессы и события, возникающие после отказа (повреждения) и в непосредственной причинной связи с ним. Количественной характеристикой одного или нескольких свойств, составляющих надежность объекта, является показатель надежности. Продолжительность или объем работы объекта называется наработкой. Наработка определяется в километрах пробега или временем эксплуатации. Техническим ресурсом называется наработка объекта от начала эксплуатации до капитального ремонта или до наступления предельного состояния. Если ресурс определяется в календарных единицах (часах, днях, годах), то ресурс называется сроком службы. К показателям надежности относят показатели: безотказности (вероятность безопасной работы, средняя наработка до отказа, интенсивность отказов, параметр потока отказов, наработка на отказ), долговечности (гамма процентный ресурс, средний ресурс до капитального ремонта, средний срок службы и т.д.), ремонтопригодности (вероятность восстановления в заданное время, среднее время восстановления), сохраняемости (гамма процентный срок сохраняемости, средний срок сохраняемости). Показатели надежности определяются по формулам и зависимостям, которые выведены на основе теории вероятностей и математической статистики. Например, вероятность безотказной работы Р (t) статически определяется отношением числа объектов N t, безотказно проработавших до момента времени t (в пределах заданной наработки), к числу объектов No, работоспособных в начальный момент времени t= 0: ДО = Nt/No. 1.2 Методы снижения износаБорьба за снижение износа деталей и узлов э. п. с. — одна из важнейших и серьезнейших задач, стоящих перед работниками электротягового хозяйства и конструкторами. Снижение износа повышает безопасность движения поездов, дает экономию материалов и труда работников, занятых на ремонте, облегчает этот труд, повышает его производительность. Меры по снижению износа могут быть различными — конструкторскими, технологическими, эксплуатационными. Конструкторские меры — разработки последних лет позволили полностью прекратить выпуск электровозов и моторных вагонов с трением скольжения между буксами колесных пар и рамами тележек. Теперь тяговые и тормозные усилия в данном узле передаются поводками с резиновыми шарнирными узлами (сайлент-блоками), не требующими ни смазывания, ни частой замены деталей. Значительно изменена конструкция опор кузовов. Новые опоры практически не смазывают совсем или вносят смазку только при очередном плановом ремонте э. п. с. Более того, новая конструкция опор кузова снизила «виляние» тележек, что благоприятно отразилось на состоянии и работе смежных узлов механической части. Постепенный отказ от опорносевого подвешивания тяговых двигателей, внедрение резинокордовых муфт передачи у моторных вагонов значительно облегчили ремонтные работы. У грузовых электровозов с опорно-осевым подвешиванием тяговых двигателей применяют крепления одной из сторон тягового двигателя на обрезиненной подвеске вместо крепления с помощью пружинно-балочного устройства. Применение резиновых прокладок, подкладок, втулок и других деталей из полимерных материалов не только снижает механические усилия, вызывающие истирание взаимно перемещающихся деталей, но иногда и полностью предотвращает износы. В ответственных узлах трения шарнирные узлы типа «валик-втулка» заменяют узлом «сухарь-подкладка», что в сочетании с внедрением износостойких материалов (например, марганцовистой стали Г13Л) до минимума снижает износ и избавляет от необходимости смазывания точек трения. На всех грузовых электровозах, выпускаемых с 1968 г., нет такого сложного узла, как межтележечное сочленение. Для снижения термического износа при конструировании вместо кабельной электропроводки часто применяют открытую, выполняемую в виде шин, труб, более рационально проектируют вентиляционные системы. С целью снижения электроэрозионного износа все чаще для напряженных коммутирующих (переключающих) узлов контакторов и выключателей применяют две пары контактов: основную (для протекания рабочего тока) и разрывную, причем для каждой пары контактов подбирают свой материал на рабочей части (медь или ее сплав — для основных контактов, металлокерамическую напайку — для разрывных). Иногда эти контакты шунтируют высокоомным резистором, что снижает перенапряжения в цепи и облегчает гашение дуги. Почти по всей сети дорог осуществлена замена медных накладок на полозах токоприемников угольными вставками или металлокерамическими накладками. В коллекторную медь тяговых двигателей все чаще вводят такие добавки, как кадмий, серебро, совершенствуют и характеристики токоподводящих щеток. Для снижения коррозионного износа все более совершенствуются процессы окраски металлов, покрытие их полимерными пленками. Технологические меры снижения износа сводятся к повышению точности обработки поверхностей сопрягаемых деталей, внедрению такой обработки металлов, как накатка поверхностей роликами, наклеп дробью, цементация, нитроцементация и др., введению более «жестких» норм допусков на основные размеры, износы деталей, на отклонение характеристик электрических машин от паспортных значений, к внедрению новых материалов в процессе ремонта э.п.с. При обточке бандажей колес для восстановления рабочего профиля на поверхности катания оставляют уплотненную накатанную «дорожку», которая продляет срок их эксплуатации. К технологическим мерам относят также совершенствование системы контроля за состоянием аппаратов, деталей, узлов и их смазки. Эксплуатационные меры снижения степени износа и темпа его нарастания весьма разнообразны. Так, не следует допускать движения электровоза с токами, предельными по значению и времени протекания, чтобы не вызвать преждевременное старение изоляции проводов и кабелей, устранить которое без их замены невозможно. Необходимо избегать разносного боксования колесных пар, которое приводит к ускоренному износу бандажей, зубьев передачи, коллекторов и щеток тяговых двигателей; не ставить холодный электроподвижной состав в теплое помещение, своевременно устранять не плотности в притворах окон и дверей для предотвращения попадания влаги в незащищенные места, ржавления кузовов и гниения полов; обеспечивать плавное, без рывков движение состава, что в значительной мере уменьшит степень износа многих конструктивных элементов и в первую очередь автосцепных устройств. Смазку вносят в тот или иной узел в зависимости от конструкции узла и вязкости поливанием из масленки, специальными гидропультами и ручными или механическими нагнетателями, чистыми металлическими лопаточками, не имеющими следов ржавчины, или капельницами. Направляющие носики масленок, капельниц, нагнетателей и поверхности лопаток должны быть чистыми; при внесении смазки любым способом следует соблюдать чистоту, для чего все поверхности, находящиеся вблизи мест заправки, должны быть предварительно очищены от грязи обтирочными концами, смоченными керосином. Детали механической части э.п.с. при сильном загрязнении следует очистить скребками или металлической щеткой. Запасы смазочных материалов хранят в закрытых сосудах, поскольку большинство из них при открытом хранении вступает в соединение с кислородом воздуха и их свойства ухудшаются. Перед заполнением резервуаров, баков и сосудов свежей смазкой рекомендуется очищать их от остатков старых масел или смазок. В эксплуатации не разрешается смешивать смазки и масла разных марок и сортов. Возможные повреждения деталей и их предупреждение. Понятие о надежности. Помимо естественных износов при работе э.п.с., в отдельных элементах конструкции возможно возникновение повреждений. К наиболее распространенным относятся трещины в деталях, их изгибы и изломы. При неправильном или недостаточно прочном закреплении деталей может измениться их расположение, в результате чего они начинают касаться о другие рядом расположенные, происходит истирание. В электрических цепях к повреждениям относят нарушение целостности цепей (обрывы) и короткие замыкания в них. Механические повреждения появляются из-за неправильной установки деталей и слабого их закрепления, внутренних перенапряжений, возникающих вследствие повышенных износов, неправильной обработки, образования задиров и рисок при перемещении и восприятии ударов. Часто механические повреждения являются следствием нарушения технологии изготовления, обработки, хранения или отклонения от Правил ремонта, нарушения герметичности ответственных узлов, попадания в них посторонних предметов, воды, вытекания смазки, применения неполноценных заменителей. Типичным примером серьезного механического повреждения можно считать проворот бандажей относительно центра колесной пары — он является в большинстве случаев следствием нарушения какой-либо технологической операции в процессе подготовки бандажей к насадке. Повреждения могут возникать и в новых недостаточно проверенных узлах, особенно в узлах сварки рам тележек, а иногда и в результате попадания э.п.с. в необычно тяжелые условия (снижение или повышение температуры сверх расчетного значения, попадание электрооборудования в воду, снежный или песчаный занос). Повреждения в электрических цепях возникают чаще всего от токовых перегрузок. Они вызывают пересыхание изоляции и чрезмерный нагрев мест соединения, загряз нение или увлажнение поверхности изоляции, нарушение надежности контактного соединения, перенапряжения в отдельных точках электрической цепи и нарушение прочности ее элементов (проводов, кабелей, их наконечников, изоляторов и т. п.). Любое повреждение опасно само по себе, однако наиболее недопустимы повреждения ходовых частей и тормозов, поскольку их возникновение прямо угрожает безопасности движения. Возникновение повреждения в электрической цепи может привести к перерыву в движении поездов, что следует рассматривать как косвенную угрозу безопасности движения. Предупреждение возникновения повреждений обеспечивают проведением планово-предупредительного технического обслуживания и ремонта в соответствующие сроки квалифицированными работниками, совершенствованием методов ремонта и эксплуатации э.п.с., улучшением конструкций и в первую очередь узлов, не удовлетворяющих требованиям надежности. Надежность является наиболее полной оценкой качества объектов (изделий). Под надежностью понимают свойство объекта (изделия) сохранять во времени в установленных пределах значения всех параметров, характеризующих способность его выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность — сложное свойство, состоящее из сочетания таких свойств, как безотказность, долговечность, ремонтопригодность и сохраняемость. Безотказность — это свойство объекта (изделия) непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Долговечность — свойство объекта (изделия) сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Ремонтопригодность — свойство объекта (изделия), заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.  Рис. 3. Зависимость надежности э.п.с. от различных факторов Сохраняемость — это свойство изделия сохранять обусловленные эксплуатационные показатели в течение срока хранения и транспортирования, установленные в технической документации. Поясним содержание некоторых терминов, входящих в вышеизложенные определения: Наработка — продолжительность или объем работы объекта (изделия); в применении к отдельным сборочным единицам э.п.с. может измеряться в километрах, циклах, часах и др.; Работоспособное состояние — состояние объекта (изделия), при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации; Предельное состояние — состояние объекта (изделия), при котором его дальнейшее применение по назначению недопустимо или нецелесообразно; Повреждение — событие, заключающееся в нарушении исправного состояния объекта (изделия) при сохранении работоспособного состояния; Отказ — событие, заключающееся в нарушении работоспособного состояния объекта (изделия); Исправное состояние — состояние объекта (изделия), при котором он (оно) соответствует всем требованиям нормативно-технической и (или) конструкторской документации; Неисправное состояние — состояние объекта (изделия), при котором он (оно) не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Надежность любого изделия (электровоза, электропоезда, их узла) закладывается при проектировании, производстве и во многом зависит от условий эксплуатации, организации и качества ремонта и обслуживания. Для определения путей повышения надежности э.п.с. необходимо знать факторы, влияющие на надежность, находящиеся в сложной взаимозависимости Главная задача технического обслуживания и ремонтов всех видов — обеспечение безотказной эксплуатации э.п.с. на протяжении межремонтных периодов. 2. ВИДЫ, СРОКИ И НОРМЫ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВВ процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин. Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов. Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению. Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении отдельных элементов. Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов. Деповской ремонт — для поддержания вагонов в исправном состоянии между капитальными ремонтами. Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к перевозкам без отцепки от состава или группы вагонов; выявление неисправностей; выполнение необходимого ремонта: текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов с подачей на специализированные пути; текущий ремонт (ТО-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов. Деповской ремонт (ДР) — для восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов. Капитальный ремонт (КР) — для восстановления ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации. Запрещается досрочная постановка вагона в плановый вид ремонта, а также подача под погрузку вагонов с просроченным деповским или капитальным ремонтом. Разрешается производить отсрочку плановых видов ремонтов вагонов, обеспечивающих по своему техническому состоянию безопасность движения и сохранность перевозимых грузов на срок до 6 месяцев с обязательной простановкой на вагоне соответствующих шрифтов. Техническое обслуживание и ремонт пассажирских вагонов предусматривает: - техническое обслуживание (ТО-1) — вагонов в составах и поездах на пунктах технического обслуживания; - техническое обслуживание (ТО-2) — вагонов перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов - техническое обслуживание (ТО-3) — единая техническая ревизия основных узлов пассажирских вагонов; - текущий ремонт (ТР) — с отцепкой вагонов от состава или поезда в пунктах формирования, оборота или в пути с подачей их на специализированные ремонтные пути или в вагонные депо; - деповской ремонт (ДР) — плановый вид ремонта вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов; - капитальный ремонт (КР-1) — плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации; - капитальный ремонт (КР-2) — плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости замены базовых систем, элементов конструкции и модернизации основных узлов; КВР — ремонт пассажирских вагонов с использованием восстановленных существующих конструкций кузовов, тележек, обновлением внутреннего оборудования и созданием современного интерьера. Производство работ при всех видах ремонта, технического обслуживания и модернизации вагонов производить на основании соответствующих руководств, конструкторской документации и инструкции. 3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕОрганизация ремонта вагонов предусматривает применение безопасных приемов работ и соответствующее санитарно-гигиеническое содержание рабочих участков для высококачественного выполнения всех технологических операций. Обеспечение безопасности труда при ремонте подвижного состава должно производится в соответствии с требованиями ГОСТ 12.33.002-75 и других стандартов (ССБТ, «Охрана природы»), стандартных норм и правил нормативно-технических документов. Оборудование должно соответствовать требованиям ГОСТ 12.2.003-74. Технологические процессы и производственное оборудование не должно являться источником опасных и вредных производственных факторов, превышающих предельно допустимые значения, установленные ГОСТ 12.1.0001-89, 12.1.003-83, 12.1.005- 88, 12.1.006-84, 12.1.009-76, 12.1.012-90, а также загрязнять окружающую среду выбросами вредных веществ в количестве, превышающем установленные ГОСТ 12.1.005-88. Это достигается благодаря внедрению комплексной механизации и автоматизации производственных процессов, применению поточно-конвейерных линий, механизированных приспособлений и инструмента. Все работники участков ремонта вагонов должны твердо знать и соблюдать требования технических документов, регламентирующих условия организации и выполнения ремонтных работ по восстановлению узлов и деталей вагонов. Для этого предусмотрены различные виды инструктажа и экзаменов по технике безопасности и санитарии. Например, вводный инструктаж проводит представитель администрации вагонного депо при приеме на работу, первичный дает работнику руководитель участка ремонта (например, тележек) перед началом его работы в качестве ученика. Периодический инструктаж проводится через определенный (смену, месяц, квартал), а внеочередной проводят для всех работников по указанию руководителя предприятия (например, при выявлении нарушений правил охраны труда, при введении нового технологического процесса, оборудования, механизмов и приспособлений). Экзамены для проверки знаний по охране труда и промышленной санитарии проводят в сроки, установленные действующими приказами и инструкциями. На отдельных ремонтных позициях и рабочих местах вывешивают технологические карты, в которых указаны меры безопасности выполнения работ. Особое внимание уделяют ликвидации загрязнения и загазованности воздуха местной или обще-обменной приточно-вытяжной вентиляцией. Обеспечивают также достаточную освещенность рабочих мест. При ремонте вагонов запрещается использовать материалы, не соответствующие техническим требованиям государственных стандартов, действующих правил и инструкций по охране труда и промышленной санитарии. В процессе решения отдельных технических вопросов, не регламентированных действующей документацией, начальник депо и приемщик вагонов обязательно должны учитывать условия соблюдения требований охраны труда. Подъемку и опускание кузова вагонов при выкате и подкате тележек разрешается осуществлять только после закрепления запорами в поднятом положении крышек люков полувагонов, при наличии предохранителей от падения дверей крытых вагонов, при закрепленных в поднятом положении бортах платформ. Перед ремонтом все детали и узлы вагонов обязательно должны быть очищены от остатков перевозимых грузов. При организации рабочего места следует установить оптимальное количество соответствующей технологической оснастки, механизмов и приспособлений, пользование которыми не требовало бы излишнего напряжения физических сил рабочих, а также выполнения затруднительных движений. Техническое состояние механизмов и приспособлений должно быть таким, чтобы необходимость применения средств индивидуальной защиты была минимальной. Размещать оборудование надо с учетом обеспечения кратчайших расстояний перемещения деталей, узлов и перехода исполнителей. Оборудование в процессе эксплуатации не должно создавать недопустимую вибрацию и чрезмерный шум. Применяемые при ремонте механизмы, приспособления, инструмент должны быть исправными в течение всего рабочего времени. Все замеченные неполадки в них надо своевременно устранять непосредственно на рабочем месте или в специализированном отделении. Электрические краны, пневматические и гидравлические подъемники, домкраты, прессы, грузовые чалочные приспособления и захваты не разрешается применять, если истек срок их освидетельствования. На участке ремонта вагонов необходимо оборудовать уголок противопожарной профилактики, где должны быть краны для пожаротушения, ящики с песком и стенды с инвентарем. На видных и доступных местах необходимо вывесить плакаты и другие наглядные пособия по вопросам охраны труда, промышленной санитарии и противопожарной безопасности. ЗАКЛЮЧЕНИЕВо время выполнения письменной курсовой работы и при прохождении практики в локомотивном депо я детально изучил основные понятия об износах и повреждениях деталей, сроки и нормы проведения технического обслуживания и ремонта вагонов, требованиями техники безопасности при работе в цехах депо, которые я старался неукоснительно соблюдать. СПИСОК ЛИТЕРАТУРЫБыков Б.В., Пигарев В.Е. Технология ремонта вагонов: Учебник для средних специальных учебных заведений ж.-д. трансп. — М.: Желдориздат, 2001. — 559с.: ил. Кикнадзе О.А. Электровозы ВЛ-10 и ВЛ-10у. М.: Транспорт, 1975 Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 1983 |