Материаловедение. Материаловедение ответы. 1. Конструкционные материалы и требования ним Конструкционные материалы

Скачать 124.01 Kb. Скачать 124.01 Kb.

|

|

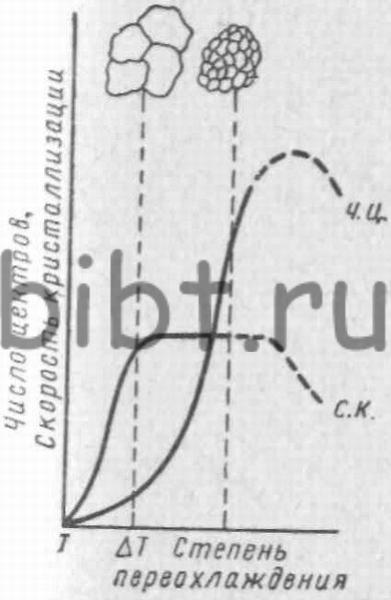

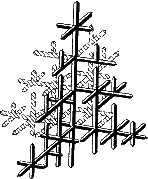

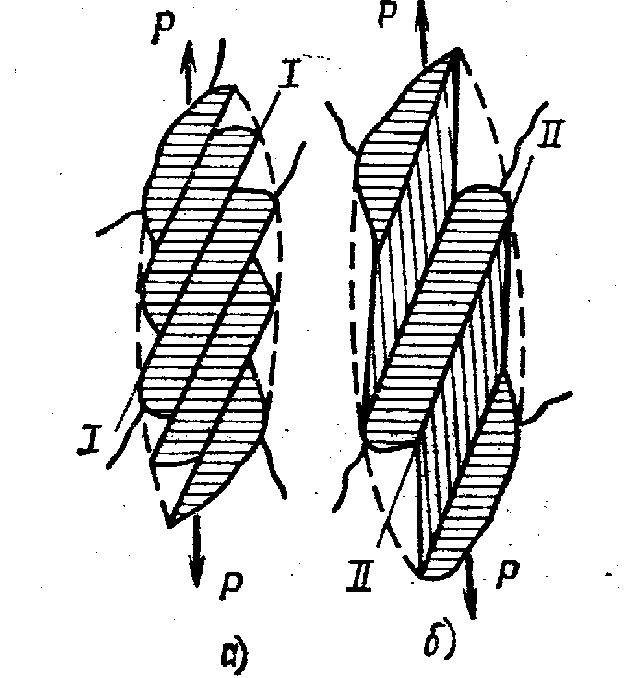

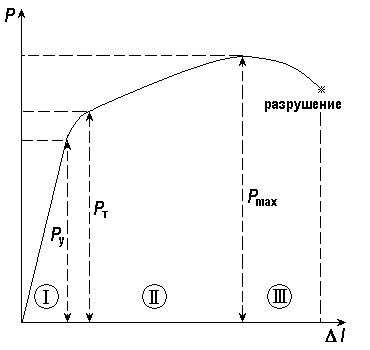

1. Конструкционные материалы и требования ним Конструкционные материалы — материалы, из которых изготовляются различные конструкции, детали машин, элементы сооружений, воспринимающих силовую нагрузку. Определяющими параметрами таких материалов являются механические свойства, что отличает их от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, декоративных, абразивных и др. К основным критериям качества К. м. относятся параметры сопротивления внешним нагрузкам: прочность, вязкость, надежность, ресурс и др 2. Классификация конструкционных материалов. Металлические материалы - к ним отн-ся металлы и их сплавы: а)черные, б)цветные, в)благородные, г) редкоземельные. Неметаллические материалы: а)пластмассы, б) керамические, в)керамико-металлические, г) стекло, д) резина, ж) дерево. Композиционные материалы - материалы из двух разнородных материалов 3. В чем различие кристаллических и аморфных материалов Различие в расположении атомов в пространстве. у кристаллов определенное закономерное расположение, а у аморфных - хаотичное. 4. Характерные свойства металлов. чем они обусловлены. Металлический блеск Хорошая электропроводность Возможность лёгкой механической обработки Высокая плотность (обычно металлы тяжелее неметаллов) Высокая температура плавления (исключения: ртуть, галлий и щелочные металлы) Большая теплопроводность В реакциях чаще всего являются восстановителями Свойства обусловлены особенностями строения металлов. Согласно теории металлического состояния, металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по орбиталям вращаются электроны. На последнем уровне число электронов невелико и они слабо связаны с ядром. Эти электроны имеют возможность перемещаться по всему объему металла, т.е. принадлежать целой совокупности атомов. 5. Кристаллическое строение металлов. Что такое: а) поликристалл, б) кристаллическая решетка, в) элементарная кристаллическая решетка. а) Поликристалл -- агрегат мелких кристаллов какого-либо вещества, иногда называемых из-за неправильной формы кристаллитами или кристаллическими зёрнами. б) Кристаллические решётки веществ-это упорядоченное расположение частиц(атомов, молекул, ионов) в строго определённых точках пространства. Точки размещния частиц называют узлами кристаллической решётки. - в) наименьший объём кристаллическо решетки дающий представление об атомной структуре металла получил название - элементарная кристаллическая решетка (6 параметров) 6. Почему атомы в кристаллической решетке расположены на строго определенном расстоянии? именно в этом месте сила притяжения между соседними ядрами и электронными оболочками компенсируется силой отталкивания ядер между собой и электронов (электонных болочек) между собой. Ближе - отталкиваться будут электорнные оболочки друг от друга и ядра кдуг от одуга. Дальше - будет притягиваться ядро к соседней электронной оболочке. т.е. в этом месте потенциальная яма. 7. Какие типы кристаллических решеток у металлов? их параметры Объемно-центрируемая (оцк) - куб. все параметры равны Гранецентрируемая (гцк) - все параметры равны Тетрагональная (тгк) - с\а>1. углы равны Гексогональная плотноупакованная (гпу)- 6-граная призма. а=в ≠ с. α=β=90. γ=120 8. Что такое координационное число? Коэффициент компактности координационное число — характеристика, которая определяет число ближайших равноудаленных одинаковых частиц (ионов или атомов) в кристаллической решётке. Прямые линии, соединяющие центры ближайших атомов или ионов в кристалле, образуют координационный многогранник, в центре которого находится данный атом. Коэффициент компактности - это отношение объема принадлежащих кристаллической ячейке атомов к объему всей ячейки. 9. Явление полиморфизмов металлов. примеры Полиморфизм или полиморфное превращение - у нек-рых металлов кристаллическая решетка может меняться при изменение т-ры. Кристаллическая решетка α-железа – объемно центрированный куб с периодом решетки 0,28606 нм. До температуры 768°С α-железо магнитно (ферромагнитно). γ-железо существует при температуре 910–1392°С; оно парамагнитно. Кристаллическая решетка γ-железа гранецентрированная кубическая (а = 0,3645 нм при 910°С). 10. Анизотропия свойств кристаллов Анизотропи́я — неодинаковость свойств среды по различным направлениям внутри этой среды. В кристаллических телах атомы правильно располагаются в пространстве, причем по разным направлениям расстояния между атомами неодинаковы, что предопределяет существенные различия в силах взаимодействия между ними и, в конечном результате, разные свойства. Зависимость свойств от направления называется анизотропией. 11. Почему поликристалл не является анизотропным? У поликристаллов анизотропия тела в целом (макроскопически) может не проявляться вследствие беспорядочной ориентировки микрокристаллов, или даже не проявляется, за исключением случаев специальных условий кристаллизации, специальной обработки и т. п. 12. по какому признаку классифицируются дефекты кристаллического строения. Делятся в зависимости от геометрических размеров и расположения: 1) точечные, 2) линейные, 3) поверхностные. 13. Точечные дефекты. понятие вакансии, межузельного и примесного атома. а) вакансии - это отсутствие атомов в отдельных узлах кристаллической решетки. около вакансии наблюдается локальное искажение кристаллической решетки. б) несовершенства кристаллической решетки, обусловленные наличием нек-рых атомов между узлами - атомы в междуузлии. вызывает упрочнение, повышение электросопротивления и др. св-ва14) линейные дефекты что такое краевая и винтовая дислокация Важнейшие виды линейных дефектов — краевые и винтовые дислокации. Краевая дислокация представляет собой край «лишней» полуплоскости в решётке. Вокруг дислокаций решётка упруго искажена. Винтовая дислокация представляет собой особое расположение атомов, изображенное на рис 2.10 для случая простой кубической решетки. На этом рисунке атомы, расположенные слева от половинки плоскости А, остались на месте, а атомы справа от нее смещены вниз на одно межплоскостное расстояние. При этом вблизи линии В возникли очень сильные деформации. Линию В, проходящую через границу полуплоскости А и оставшейся полуплоскости также называют винтовой дислокацией. На рис. 2.10 видно, что по горизонтальной, теперь уже деформированной плоскости типа (001) можно при повороте вокруг линии В подняться на 1 период кристаллической решетки, а совершив несколько оборотов вокруг линии В можно подняться на несколько периодов решетки. Подъем похож на движение по винтовой автодороге, отсюда и название винтовая дислокация  15)как характеризуется кол-во дислокаций в ме.в каких единицах измеряется плотность дислокаций плотность дислокаций, под которой принято понимать отношение суммарной длины дислокаций к объему содержащего их металла. Плотности дислокаций измеряется в см-2 или м-2. 16) какие дефекты относятся к поверхностные Поверхностные дефекты Поверхностные дефекты малы только в одном измерении. К ним относятся границы зерен, субзерен, двойников, дефекты упаковки, границы доменов, поверхность раздела фаз и т.д. В поликристаллическом материале существуют внутренние поверхности, разделяющие кристаллиты или зерна, имеющие несовпадающую кристаллографическую ориентировку. 17)какие дефекты относятся к объемным Объемные дефектыОбъемные дефекты представляют нарушение сплошности материала, существующие в виде пор и трещин. Нарушением сплошности является дефект или полость в кристалле, наименьший размер которого превышает радиус действия межатомных сил сцепления, следовательно, больше 2—3 межатомных расстояний. 18) движущая сила самопроизвольной кристаллизации Основной причиной и движущей силой процесса кристаллизации является стремление вещества к наименьшему запасу свободной энергии, т. е. к наиболее устойчивому термодинамическому состоянию. 19) что такое теоретическая температура кристаллизаций и степень переохлаждения Охлаждение жидкого металла ниже теоретической температуры кристаллизации носит название явления переохлаждения. Разность между теоретической и фактической температурами кристаллизации называется степенью переохлаждения. 20)почему на кривой охлаждения металлов при кристаллизаций образуется горизонтальная площадка Жидкий металл при охлаждении не испытывает качественных изменений: кривая охлаждения идет плавно. При достижении теоретической температуры кристаллизации на кривой охлаждения появляется горизонтальная площадка, так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. Когда закончится процесс кристаллизации, кривая охлаждения снижается опять плавно. 21)какая существует зависимость между скоростью охлаждения и степенью переохлаждения Степень переохлаждения это и есть скорость охлаждения в зависимости от времени 22)механизм процесса кристаллизаций Процесс кристаллизации протекает по так называемому механизму нуклеации и состоит из процесс кристаллизации металлов подобен кристаллизации солей и состоит из двух элементарных процессов, которые протекают одновременно. Первый процесс заключается в образовании центров кристаллизации, или зародышей кристаллов второй процесс - в росте кристаллов из этих центров. внутри образовавшейся фазы (вторичная кристаллизация). 23)как зависит скорость зарождения центров кристаллизаций от степени переохлаждения Если степень переохладнеия мала то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста – большая). Если степень переохладнеия высока то образ. мелкие зерна (образуется большое число центров кристаллизации, а скорость их роста небольшая).  24)что произойдёт если степень переохладения ∆ Т→0 , ∆Т→∞ Если к нулю не будут зарождаться центры кристаллизаций стало быть кристаллизация не начнётся Если к бесконечности: Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело. Для металлов, обладающих малой склонностью к переохлаждению, экспериментально обнаруживаются только восходящие ветви кривых. 25)что такое амфотерный металл и условия его получения Амфотерные металлы – это простые вещества, которые по структуре, химическим и физическим свойствам сходны с металлической группой элементов. 26)строения слитка из каких зон состоит условие обр. каждой зоны в слитке имеются три структурные зоны. Первая, наружная, зона 1 — мелкие равноосные кристаллы. Они образуются при соприкосновении расплавленного металла с холодными стенками изложницы; металл переохлаждается и возникает значительное число центров кристаллизации, тем более, что посторонние твердые частицы и выступы на поверхности изложницы создают дополнительные центры кристаллизации Зона 2 характеризуется образованием крупных столбчатых кристаллов, которые растут перпендикулярно стенкам и дну изложницы, в сторону, обратную направлению отвода тепла от жидкости Зона 3 состоит из различно ориентированных равноосных кристаллов разного размера, но они всегда больше, чем кристаллы зоны 1. 27) Что такое транскристаллизация? Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией. 28) Что такое дентрит? Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно с  тенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 3.8). Растут дендриты с направлением, близким к направлению теплоотвода. Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.. тенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 3.8). Растут дендриты с направлением, близким к направлению теплоотвода. Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.. 29) Несамопроизвольная кристаллизация – это кристаллизация, происходит под влиянием веществ, оказывающих действие на размер и форму кристалла. Такие вещества называются модификаторы, а сам процесс называется модифицированием. Модифицирование – использование специально вводимых в жидкий металл примесей (модификаторов) для получения мелкого зерна. Эти примеси, практически не изменяя химического состава сплава, вызывают при кристаллизации измельчение зерна и в итоге улучшение механических свойств. 30) 31)Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений. При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Упругая деформация на диаграмме деформации характеризуется линией ОА (рисунок 5).  Рисунок 5 – Диаграмма зависимости деформации металла ε от действующих напряжений σ 32) Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений. При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рисунок 7) В результате развития пластической деформации может произойти вязкое разрушение путем сдвига. 33-34)Пластическая деформация моно- и поликристалла.По каким плоскостям происходит скольжение. В монокристаллах или отдельных кристаллитах-зернах металла пластическая деформация при определенных условиях может происходить под действием сдвигающего напряжения путем скольжения или двойникования (рис.4). Скольжение – смещение одной части кристаллита или зерна относительно другой по определенным кристаллографическим плоскостям и направлениям. Плоскости скольжения I-I представляют собой плоскости с наиболее плотной упаковкой атомов, а направлениями скольжения являются направления, по которым межатомное расстояние минимально. Чем больше в металле плоскостей и направлений скольжения, тем пластичнее металл. Двойникование – поворот одной части кристалла относительно плоскости двойникования II-II в положение зеркального отображения. Двойникование чаще всего наблюдается при пониженной температуре обработки и динамическом (ударном) деформировании металлов с гексогональной решеткой.  Рис. 4. Схема пластической деформации кристаллита: а – скольжением; б-двойникованием Механизм пластической деформации поликристалла является более сложным. Различают два вида деформации поликристаллов - внутрикристаллитную(протекающую внутри зерна), и межкристаллитную, протекающую по границам зерен.  Рис.5. Схема развития пластической деформации поликристаллического телаВначале пластическая деформация начинается в отдельных зернах, плоскости скольжения которых совпадают с направлением максимальных касательных напряжений (рис.5 а). Одновременно происходит поворот и скольжение новых зерен в положение, благоприятное для деформирования (рис.5б), и пластическая деформация охватывает все новые и новые зерна. И, наконец, пластическая деформация охватывает весь объем металла, и зерна вытягиваются в направлении интенсивного течения металла (рис.5в). Зерна приобретают одинаковую кристаллографическую ориентировку – текстуру. Такой металл имеет ярко выраженную анизотропию свойств. 35) Текстура — преимущественная ориентация зерен кристаллических решеток в поликристалле. В металлических материалах может возникать при кристаллизации, пластическойдеформации, рекристаллизации и некоторых других обработках. Различают аксиальную или волокнистую текстуру, плоскостную и полную (двухкомпонентную). 36)Разрушение. Механизм разрушения. Механизм разрушения стали зависит от структуры сплава. Под влиянием нагрузки искажается форма отдельных кристаллов и в особенности наиболее слабых— феррита. Если нагрузка не перешла определенного предела и будет снята, то форма кристалла примет свой первоначальный вид (упругость). Если нагрузка привела к межкристаллическим сдвигам, то наступает предел пропорциональности — перлитовые прослойки начинают разрушаться, а энергия в зернах феррита обеспечивает общий сдвиг (текучесть). Площадка текучести характерна для малоуглеродистых сталей (до 0,3 % С), в которых перлита еще мало и его сдерживающее влияние не сказывается. Разрушение металла наступает, когда связь между атомами отдельных кристаллов нарушается. Разрушение стали может быть пластичным в результате внутрикри-сталлических сдвигов и хрупким в результате преодоления сцепления между атомами. В сталях с гетерогенной структурой (в частности у перлитных сталей) могут существовать два независимых субмикроскопических источника разрушения: либо зеренный (зарождение субмикрот-рещин на границе перлитных зерен), либо цементитный (инициирование субмикротрещин в срезах цементитных пластин). В литературе приводятся следующие возможные механизмы зарождения трещин в металлах 1) возникновение больших растягивающих напряжений в результате скопления дислокаций, образующихся у препятствий; 2) образование скоплений дислокаций, расположенных вдоль полос скольжения в параллельных плоскостях; 3) коагуляция вакансий; 4) возникновение экструзий и интрузий (выдавливания тонких лепестков металла толщиной менее 1 чмкм) в полосах скольжения; 5) концентрация в локальных объемах удельной энергии упругой деформации до предельного значения, равного скрытой теплоте плавления.[7, С.137] 37) Вязкое разрушение. Разрушение пластичного материала наступает при его нагружении с превышением предела упругости. Металлический материал переходит в состояние пластической деформации (текучести), что приводит к т.н. вязкому разрушению. Разрушение такого рода могут вызывать чрезмерные напряжения растяжения, сжатия и сдвига. Хрупкое разрушение.Хрупкому разрушению подвержены конструкции из металлических материалов с ограниченной пластичностью вследствие быстрого распространения в них трещин. Возникают же трещины обычно в локальных зонах высокой концентрации напряжений. Во избежание отказов такого рода необходимо использовать достаточно пластичные металлические материалы и проектировать конструкции так, чтобы в них не было зон концентрации напряжений. 38) Механические свойства металлов Обрабатываемость металлов резанием характеризуется их механическими свойствами: твердостью, прочностью, пластичностью. Твердость - способность металла оказывать сопротивление проникновению в него другого, более твердого тела. Наиболее распространены два способа определения твердости: Бринелля и Роквелла. Твердость по Бринеллю устанавливается вдавливанием в испытуемый металл стального закаленного шарика под определенной нагрузкой. Полученную этим способом твердость обозначают буквами HB и определяют делением нагрузки на площадь сферического отпечатка. Прибор Бринелля применяется для определения твердости сырых или слабо закаленных металлов, так как при больших нагрузках шарик деформируется и показания искажаются. Твердость по Роквеллу определяется вдавливанием в подготовленную ровную поверхность алмазного конуса или закаленного шарика. Значение твердости выражается в условных единицах и отсчитывается по черной или красной индикаторным шкалам прибора. Для очень твердых металлов незначительной толщины применяют алмазный конус с нагрузкой 588 Н, а значение твердости определяют по черной шкале и обозначают HRA. Твердость закаленных сталей определяют, вдавливая алмазный конус при нагрузке 1470 Н, по черной шкале и обозначают HRCэ. Испытание твердости шариком с нагрузкой 980 Н на приборе Роквелла предусмотрено для мягких незакаленных металлов. В этом случае отсчет показаний ведут по красной шкале, а твердость обозначают HRB. Прочность - способность металла сопротивляться разрушению под действием внешних сил. Для определения прочности образец металла установленной формы и размера испытывают на наибольшее разрушающее напряжение при растяжении, которое называют пределом прочности(временное сопротивление) и обозначают Σв (сигма). Пластичность - способность металла, не разрушаясь, изменять форму под нагрузкой и сохранять ее после прекращения действия нагрузки. При испытании на растяжение пластичность характеризуется относительным удлинением Δ (дельта), которое соответствует отношению приращения длины образца после разрыва к его первоначальной длине в процентах. 39) Механическое напряжение — это мера внутренних сил, возникающих в деформируемом теле, под влиянием различных факторов. Механическое напряжение в точке тела определяется как отношение внутренней силы к единице площади в данной точке рассматриваемого сечения. Напряжения являются результатом взаимодействия частиц тела при его нагружении. Внешние силы стремятся изменить взаимное расположение частиц, а возникающие при этом напряжения препятствуют смещению частиц, ограничивая его в большинстве случаев некоторой малой величиной. Q — механическое напряжение. F — сила, возникшая в теле при деформации. S — площадь. Единицы измерения.СИ:Па 40.Прочность. Определение; характеристики и их размерность. Прочность – это способность металла сопротивляться деформации и разрушению под действием внешних и внутренних напряжений.характеристики прочности:предел упругости  [МПа] – это наибольшее напряжение, после которого образец возвращается к прежней форме и размерам;предел текучести [МПа] – это наибольшее напряжение, после которого образец возвращается к прежней форме и размерам;предел текучести  [МПа] – это напряжение пластического течения металла без увеличения нагрузки;предел прочности [МПа] – это напряжение пластического течения металла без увеличения нагрузки;предел прочности  [МПа] – это наибольшее напряжение, которое металл выдерживает, не разрушаясь.условный предел текучести [МПа] – это наибольшее напряжение, которое металл выдерживает, не разрушаясь.условный предел текучести  , который вызывает остаточную деформацию 0,2 %: , который вызывает остаточную деформацию 0,2 %:   . .41.Испытание на растяжение. Суть, схема, цель. Наиболее информативно испытание на растяжение на разрывной машине; его и проводят в большинстве случаев для получения стандартных характеристик прочности. Из этого испытания можно получить следующие характеристики прочности:предел упругости, предел текучести, предел прочности. 42.Диаграмма растяжения пластичного и хрупкого металла. Р Рис. 31. Диаграмма растяжения пластичного металла: I – область упругой деформации, II – область пластической деформации, III – область развития трещин азрывная машина снабжена устройством для записи так называемой диаграммы растяжения – графика зависимости между приложенной нагрузкой P и удлинением образца l. При росте нагрузки P длина образца l изменяется нелинейно.  43.Пластичность. Определение; характеристики и их размерность. Пластичность – это способность металла деформироваться без разрушения. Характеристики пластичности определяют из того же испытания на растяжение. Это относительное удлинение  [%] [%]относительное сужение  [%], где [%], гдеl0 и lК, мм – длина образца до и после испытания; F0 и FК, мм2 – начальная и конечная площадь поперечного сечения образца. 44.Твердость. Определение, характеристики, приборы, испытания. Твердость - это способность материала сопротивляться внедрению в него другого, более твердого тела. По Бринеллю определяют твёрдость относительно мягких материалов, Определение твёрдости по Бринеллю основано на вдавливании в испытуемый материал стального шарика и последующего измерения диаметра отпечатка. По Роквеллу чаще всего определяют твёрдость очень твёрдых материалов Определение твёрдости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса и последующим измерением глубины вдавливания h или стального шарика диаметром 1,5875 мм. Метод Виккерса используется для испытания твёрдости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твёрдость Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, Методом микротвердости обычно измеряется твёрдость в пределах отдельных зёрен или очень тонких слоев. Определение микротвёрдости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов. 45. Твердость, определение, характеристики. Твёрдость — свойство материала сопротивляться внедрению в него другого, более твёрдого тела Твёрдость определяется как отношение величины нагрузки к площади поверхности, площади проекции или объему отпечатка. Различают поверхностную, проекционную и объемную твёрдость Методы измерения твердости: Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность.(HB) Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (приборы - шарик, вдавливаемый в материал, лупа Бринелля) Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала.(HR), ( алмазный конус с углом 120) Метод Виккерса — твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка(HV), (алмазный наконечник формы четырехгранной пирамиды) Микротвердость - твердость отдельных участков материала. Определяется размерами отпечатка от вдавливания алмазной пирамиды при определенной нагрузке. (алмазная пирамида, металлографический микроскоп) 46. вязкость, определение, характеристики. Вязкость (внутреннее трение) — одно из явлений переноса, свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой. В результате происходит рассеяние в виде тепла работы, затрачиваемой на это перемещение. Различают динамическую вязкость (единица измерения Па·с,) и кинематическую вязкость (единица измерения в СИ — м²/с). Механизм внутреннего трения в жидкостях и газах заключается в том, что хаотически движущиеся молекулы переносят импульс из одного слоя в другой, что приводит к выравниванию скоростей — это описывается введением силы трения. 47.испытание на изгиб, суть цель. Испытания на ударный изгиб проводят по ГОСТ 6996-66* для определения ударной вязкости металла различных участков сварного соединения и наплавленного металла. Для испытаний на ударный изгиб применяют образцы с надрезом. Форма и размеры образцов в зависимости от толщины испытываемого металла меняются. Место надреза и расстояние от оси надреза до границы сплавления оговаривается проектно-технологической документацией. В зависимости от цели испытания надрез на образце располагают по металлу шва, зоне сплавления и в различных участках зоны термического влияния. 48. что такое усталость метала? Усталость металла — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время. 49. выносливость определение, характеристика, определение? Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Предел выносливости определяется экспериментально на соответствующих испытательных машинах путем испытания партии образцов из данного материала в количестве не менее 6—12 штук. Предел выносливости зависит от многих факторов, в том числе от формы и размера образца или детали, способа ее обработки, состояния поверхности, вида напряженного состояния (растяжение — сжатие, кручение, изгиб), закона изменения нагрузки во времени при испытании, температуры и т. п. 50. Хладноломкость — склонность металла растрескиваться и ломаться при холодной механической обработке. Хладноломкость вызывается в железе посторонними примесями, главным образом, примесью фосфора, сурьмы, мышьяка и вольфрама, а отчасти также серы, меди, цинка и хрома. Из этих примесей преобладающее влияние оказывает фосфор. 51. почему в ходе пластической деформации увеличивается плотность дислокации? Это объясняется тем, что увеличение плотности дислокаций ведет к образованию как параллельных друг другу дислокаций, так и дислокаций в разных плоскостях и направлениях. Таким образом, дислокации мешают перемещению друг друга и твердость повышается. 52. Наклёп — упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации 5  3. изменение структуры свойств при наклепе. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака. 3. изменение структуры свойств при наклепе. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака.54.изменение структуры и свойств деформированного метала при нагреве. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается, и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние. С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига. 55. процессы возврата отдых полигонизация. Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки. Процесс частичного разупрочнения и восстановления свойств называется отдыхом(первая стадия возврата). Имеет место при температуре Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций. 56. рекристаллизация, температура рекристаллизации, виды. Рекристаллизация — процесс образования и роста (или только роста) одних кристаллических зёрен (кристаллитов) поликристалла за счёт других той же фазы. Скорость рекристаллизации резко (экспоненциально) возрастает с повышением температуры. Рекристаллизация протекает особенно интенсивно в пластически деформированных материалах. При этом различают три стадии рекристаллизации: первичную, когда в деформированном материале образуются новые неискажённые кристаллиты, которые растут, поглощая зёрна, искажённые деформацией, собирательную — неискажённые зёрна растут за счёт друг друга, вследствие чего средняя величина зерна увеличивается, и вторичную рекристаллизацию, которая отличается от собирательной тем, что способностью к росту обладают только немногие из неискажённых зёрен. В ходе вторичной рекристаллизации структура характеризуется различными размерами зёрен (разнозернистость). Температура зависит от метала, его свойств.X 57. Горячая деформация — деформация кристаллического материала при температуре рекристаллизации или несколько выше.X Холодная деформация — обработка металла давлением, осуществляемая при комнатной или незначительно отличающейся от неё температуре. Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки. Кристаллическая структура материала после обработки давлением оказывается практически равноосной, без следов упрочнения. Характеризуется изменением формы отдельно взятого зерна. Зерна вытягиваются в направлении течения металла, образуя строчечную микроструктуру При холодной деформации формоизменение сопровождается изменением механических и физико-механических свойств металла, по мере увеличения степени деформации возрастают характеристики прочности, а характеристики пластичности снижаются. 58. способы упрочнения металлов и сплавов. Значительная пластическая деформация деталей машин и конструкций при эксплуатации недопустима. Поэтому повышение прочности металлов и сплавов означает, прежде всего, повышение предела текучести Способы упрочнения сплавов. Наклёп – упрочнение металлов и сплавов в результате измельчения зерна при холодной пластической деформации. Перекристаллизация – упрочнение в результате измельчения зерна при полиморфном превращении. Дисперсионное твердение – упрочнение сплавов в результате выделения мелких частиц второй фазы из пересыщенного твёрдого раствора. |