1. Конструкция шарикостержневой упрочнителя 4

Скачать 60.05 Kb. Скачать 60.05 Kb.

|

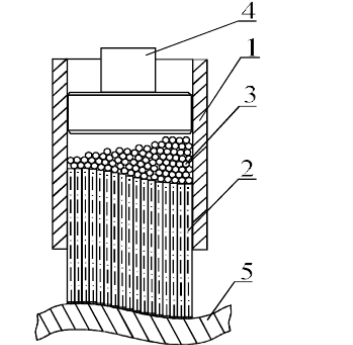

Содержание1. Конструкция шарико-стержневой упрочнителя 4 2. Технологические возможности обработки шарико-стержневым упрочнителем 7 Список литературы 9 Введение. В современном машиностроении наблюдается устойчивая тенденция одновременного повышения мощности и точности машин. Это вызывает необходимость повышения прочности и усталостной долговечности деталей, особенно работающих в условиях циклических нагрузок. Не менее важной задачей является снижение массы изделий благодаря применению конструктивно- технологических способов повышения эксплуатационных свойств деталей. Важно отметить, что обработке поверхностным наклёпом могут подвергаться либо все поверхности деталей, в том числе и концентраторы напряжений, либо только участки концентраторов. Эффективность упрочнения в обоих случаях примерно одинакова и практически определяется режимами обработки зон концентрации напряжений. Однако местное упрочнение значительно производительнее и дешевле, чем повсеместное. Средствами местного упрочнения можно обрабатывать различные поверхности детали. Компактность устройств местного упрочнения позволяет использовать их для ремонта изделий без расстыковки конструкции и демонтажа деталей. Наиболее эффективным может оказаться местное упрочнение деталей, общая поверхность которых значительно больше зон действия концетграторов напряжении. Необходимо отметить, что обработка, основанная на пластическом деформировании тонкого поверхностного слоя, по сравнению с другими финишными методами обработки поверхности имеет ряд преимуществ: — сохраняется целостность волокон металла и образуется мелкозернистая структура в поверхностном слое; — отсутствует шаржирование обрабатываемой поверхности частичками абразивных зёрен; — отсутствуют термические дефекты; — обеспечивается стабильное качество поверхности; — создаётся благоприятная форма микронеровностей с большой долей опорной площади; — возможно образовывать специфические микрорельефы с заданной площадью и топографией углублений для удержания смазочного материала; — создаются благоприятные сжимающие остаточные напряжения в поверхностном слое; — плавно и стабильно повышается микротвёрдость поверхности. 1. Конструкция шарико-стержневой упрочнителяВ 1986 году был создан шарико-стержневой упрочнитель — многоконтактный виброударный инструмент для обработки поверхностей деталей методом поверхностно-пластического деформирования |1|. Авторы — разработчики данного прибора попытались объединить технологические возможности вибрационной обработки (гибкость обрабатывающей среды) и достоинства простой чеканки (высокая интенсивность воздействия). Конструкция инструмента состоит из двух узлов: источника ударных импульсов и самого упрочнителя. В качестве источника ударных импульсов могут быть использованы стандартные пневмо- и электромагнитные молотки, а также специальные виброударные устройства. В существующих конструкциях в качестве источников ударных импульсов используют клепальные пневмомолотки различных типов исполнения. Упрочнитель состоит из корпуса, упаковки стальных стержней со сферически заточенными торцами, отдела, заполненного закаленными стальными шарами, и массивного бойка (рис. 1). В конструкции многоконтактного виброударного инструмента шарико-стержневого упрочнителя используется явление передачи ударного импульса. Он проходит от массивного ударника, обычно приводимого в движение пневмомолотком, через замкнутый объём с закалёнными стальными шариками к упаковке стальных стержней со сферическими наконечниками, которые и воздействуют на обрабатываемую поверхность.  Рис. 1. Схема многоконтактного виброударного инструмента ШСУ: 1 — корпус; 2 —стержни; 3— замкнутый объём с закалёнными стальньми шарами; 4 — ударник; 5 — деталь Благодаря свойству псевдотекучести объёма шариков расположение сферических вершинстержней может изменяться, принимая форму сферы, цилиндра и даже поверхности с отрицательной кривизной. Поэтому ШСУ может использоваться для упрочнения плоских и лекальных поверхностей, создания сжимающих остаточных напряжений, сглаживания каверн и нанесения регулярного микрорельефа на пары трения. Для создания регулярной топографии отпечатков требуется точное соблюдение таких параметров, как энергия и количество ударов, нанесённых в одну точку. Кроме того, пучок инденторов должен двигаться по жёстко заданной траектории с определённой скоростью. В этой связи становиться актуальным использование ШСУ совместно с механизмами подачи металлорежущего оборудования. Необходимость обеспечения полного соблюдения технологического процесса способствовала дальнейшим исследованиям работы ШСУ. В частности, рассматривалось изменение свойств поверхностного слоя обработанной детали. Несмотря на широкое распространение обработки ШСУ в промышленности, проектирование технологических процессов затруднено из-за недостаточной проработки ряда теоретических и практических вопросов. 2. Технологические возможности обработки шарико-стержневым упрочнителемПроцесс обработки шарико-стержневым упрочнителем имеет следующие технологические возможности: 1. Поверхностное пластическое деформирование является составляющим элементом многих методов механической обработки деталей машин. В результате обработки деталей происходит более интенсивное изменение их геометрических параметров и формы. Отсутствие жесткого (постоянного) контакта обрабатываемой детали и обрабатывающего инструмента обеспечивает обработку различных деталей простой и сложной формы. Сочетание последовательного нанесения множества микроударов в зависимости от режимов обработки (амплитуда колебания рабочего инструмента или детали, частота колебаний, возмущающая сила) создает условия для выполнения упрочняющих, шлифовально-отделочних операций (очистка деталей, удаление заусенцев; поверхностный наклеп; мойка деталей, их очистка от нагара, накипи при ремонте и восстановлении деталей). 2. Непрерывное нанесение микроударов по обрабатываемой поверхности обеспечивает динамический характер протекания технологического процесса, создание оптимальных остаточных напряжений их стабилизацию на определенном уровне; создаются условия для осуществления упрочняющей обработки. 3. Обработка шарико-стржневым упрочнитеем создает условия для протекания процессов пластического деформирования, существенно интенсифицируя физико-химические процессы в обрабатываемом материале. Обработка протекает в условиях относительно высокой активности обрабатываемой поверхности вследствие ее очищенности от окислов и загрязнений и энергетического состояния. Указанные предпосылки свидетельствуют о широких технологических возможностях обработки шарико-стержневым упрочнителем. Однако конкретные условия ее применения при разработке технологических процессов восстановления деталей машин, раскрытие физической сущности протекания процесса в каждом случае требует проведения дополнительных исследований. Следует отметить, что для обработки с большим числом переменных факторов характерной является необходимость экспериментальной проверки ее использования для различных типов деталей, в частности, работающих в абразивной среде (работающие органы почвообрабатывающих машин). Характерным моментом для вибрационного процесса является возможность получения одинакового результата (с точки зрения технических требований) различными путями (при различном сочетании режимов и продолжительности обработки). В этом случае, оптимальный вариант следует выбирать исходя из соображений экономичности. Вибрационная обработка должна получить широкое применение в технологических процессах восстановления и упрочнения деталей машин, что значительно будет способствовать повышению их надежности. Деформационные процессы при вибрационном воздействии сопровождаются пластической деформацией тонкого поверхностного слоя. Упрочненная (вибронаклеп), осуществляемое в определенных условиях, вызывает повышение микротвердости на 20…60 % на глубине до 0,5…1,0 мм. В поверхностном слое возникают относительные сжимающие напряжения, вызывающие его упрочнение. Упрочнения поверхность характеризуется повышением износостойкости до 3…7 раз и усталостной долговечности в 3..10 раз [4]. Список литературы

|