Курсовая работа по горному делу. курсовая пример оформления. 1 Краткая характеристика месторождения

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

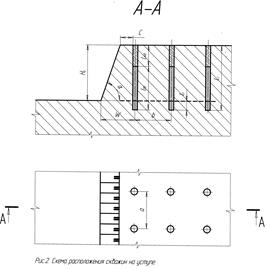

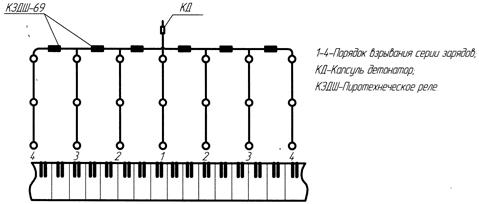

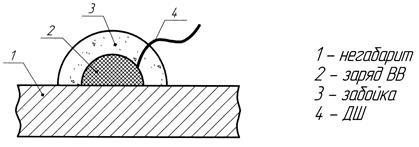

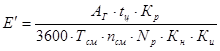

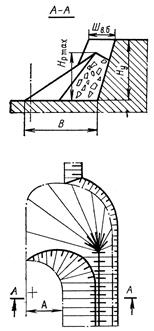

Схема к расчету параметров буровзрывных работ  3.2 Определение параметров взрывных работ Принимая во внимание крепость взрываемых пород, их обводненность и стоимость взрывчатых веществ наиболее рациональным будет применение взрывчатых веществ типа игданит (смесь гранулированной аммиачной селитры и дизельного топлива). Игданиты можно приготовить непосредственно на месте заряжания скважин. Достоинства: безопасен в обращении, имеет низкую себестоимость, пригоден для механизированного заряжания. Недостатки: возможность применения только в сухих скважинах, при длительном заряжании частичная потеря взрывчатых свойств. Определим массу заряда скважины по формуле: Q = qп ·а·W·Hу , кг; Q = 0,2329·9·9·13 = 340 кг; Применяем многорядное короткозамедленное взрывание, что обеспечит более высокие технико-экономические показатели взрывных работ, чем при мгновенном взрывании.  Выбираем схему с поперечным врубом. Она обеспечит сокращение ширины развала на 20-30%. Выбираем схему с поперечным врубом. Она обеспечит сокращение ширины развала на 20-30%.Определяем интервал замедления по формуле: - при однорядном взрывании: τ = К·W, мс; где: К – коэффициент, зависящий от взрываемости пород, К = 3÷4; τ = 3,5·9 = 31 мс; - при многорядном взрывании интервал замедления увеличивается на 25%; τ = 35 мс; При взрывании используем пиротехнический замедлитель детонирующего шнура КЗДШ-69.  Схема прямого торцового вруба Схема прямого торцового вруба 3.2.2 Выбор способа дробления негабарита Негабаритные куски при разработке плохо взорванного массива складываются на рабочей площадке экскаватора и подвергаются вторичному дроблению механическим, взрывным или электрофизическим способом. Мы выбираем взрывной способ разрушения накладными зарядами. В шпур взрывчатое вещество с удельным расходом 2,5-3 кг/м3 располагают слоем 3-5 см и присыпают песком. Схема взрывного дробления негабаритных кусков.  4. ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ. 4.1 Обоснование вида и типоразмера оборудования Комплекс основного горного и транспортного оборудования должен обеспечить планомерную, в соответствии с мощностью грузопотока, подготовку пород к выемке, их выемку и погрузку, перемещение, складирование в пределах каждой технологической зоны карьера, в которой формируется грузопоток. При выборе средств выемки и транспорта следует руководствоваться основными требованиями, предъявляемыми к комплексам оборудования: 1. В комплекс оборудования должны входить только машины, паспортные характеристики которых соответствуют горно-технологическим характеристикам пород при выполнении каждого процесса;  2. Комплекс оборудования должен соответствовать принятым системам разработки и вскрытия, размерам и форме карьера, его мощности, сроку строительства и эксплуатации, организационным условиям ведения горных работ; 2. Комплекс оборудования должен соответствовать принятым системам разработки и вскрытия, размерам и форме карьера, его мощности, сроку строительства и эксплуатации, организационным условиям ведения горных работ;3. Чем меньшее число действующих машин и механизмов входит в комплекс, тем надежнее, производительнее и экономичнее его работа; 4. Отдельные машины и механизмы комплекса по своим параметрам должны соответствовать друг другу, быть типовыми и серийными, чтобы была возможна замена; 5. Коэффициент резерва мощности и технической производительности отдельных машин по сравнению со среднечасовыми показателями их работы в соответствии с характером горного производства должен быть не более 1.5…1.7 при разработке скальных и разнородных пород и не менее 1.2…1.3 при разработке мягких пород. 6. Следует по возможности отдавать предпочтение одной мощной машине взамен нескольких машин меньшей мощности. Учитывая характеристики месторождения и слагающих его пород наиболее эффективным будет использование на выемке карьерных экскаваторов типа ЭКГ. Годовая производственная мощность карьера по полезному ископаемому составляет 1,3 млн.т, по пустым породам – 2,010 млн.м3 , годовая мощность вскрышного и добычного комплексов должна быть равна соответствующей мощности карьера. Данной производительности в полной мере соответствует (принимая во внимание условия 2, 5, 6) экскаватор типа ЭКГ-6,3УС. В качестве транспортного оборудования, учитывая те же факторы рациональным будет использование автомобильного транспорта, а именно использование автосамосвалов типа БелАЗ - 548. Выбранному комплексу выемочно-транспортного оборудования по своим эксплуатационным параметрам соответствует буровой станок СБШ-250МН. Выбор типа оборудования производим по относительному показателю трудности экскавации: - при выемки горных пород из массива: Пэ ’ = 3·Кс (0,2·σсж + σсдв + σраст. ) + 0,03·γ·g; Кс – коэффициент структурного ослабления: Кс = 0,6; Пэ ’ = 3·0,6(0,2·128 + 23 + 14) + 0,03·2,8·9,8 = 102 - при выемки разрушенных горных пород: Пэ ’’ = 0,22·(А + 10·А/Кр 9 ); где: Кр – коэффициент разрыхлениям породы в развале, Кр = 1,3; А = 10-2 ·γ·g·dср + σсдв ; где: dср – средний размер кусков породы в развале, dср = 0,2 м; А = 10-2 ·2,5·9,8·0,2 + 23 = 20 Пэ ’’ = 0,22·(23 + 10·23/1,39 ) = 10.5  Исходя из этого тип применяемого выемочно-погрузочного оборудования – прямая механическая лопата верхнего черпания. Исходя из этого тип применяемого выемочно-погрузочного оборудования – прямая механическая лопата верхнего черпания.Выбор модели экскаватора производим в соответствии с суммарной емкостью ковша экскаватора:  , м3 ; , м3 ;где: Аг – годовая производительность карьера по горной массе, м3 /год; tц – время рабочего экскаватора, с; Тсм – продолжительность смены, ч; nсм – количество смен; Nр – количество рабочих дне экскаватора, сут.; Кн – коэффициент наполнения;  Ки – коэффициент использования экскаватора во времени; Ки – коэффициент использования экскаватора во времени; м3 ; м3 ;В качестве выемочно-погрузочного оборудования принят экскаватор ЭКГ-12,5 Таблица 4.1.Техническая характеристика экскаватора ЭКГ-12,5

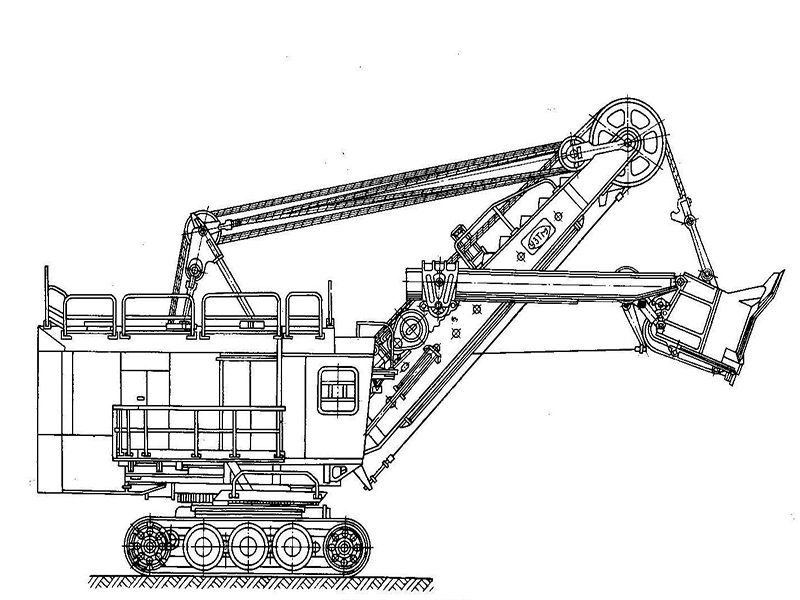

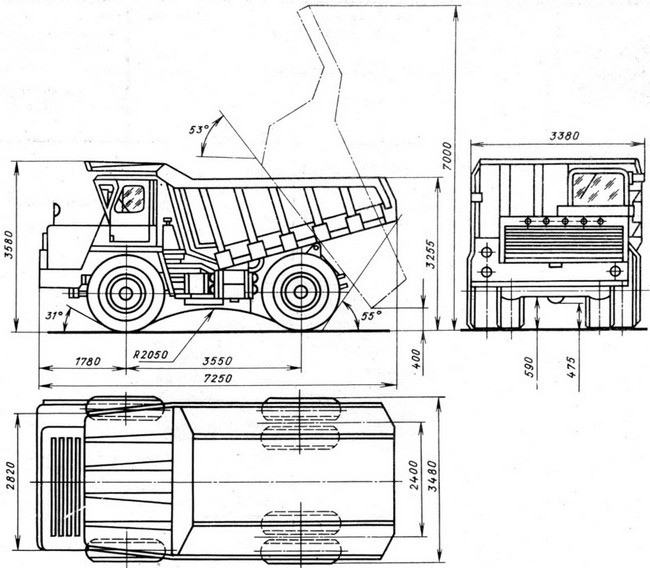

Конструктивная схема экскаватора ЭКГ-12,5   4.2 Технологические расчеты параметров выемочно-погрузочных работ. 4.2 Технологические расчеты параметров выемочно-погрузочных работ.Определяем техническую производительность экскаватора по формуле: Qтехн = 60·Е/t, м3 /ч; где: t – время рабочего цикла экскаватора, мин.; Qтехн = 60·12.5/0,5 = 850 м3 /ч; Определяем сменную производительность экскаватора по формуле: Qсм = Qтехн ·Тсм ·Кэ ·ηu , м3 /смену; где: Тсм – продолжительность рабочей смены, Тсм = 8 ч; Кэ – коэффициент экскавации, Кэ = Кн /Кр = 0,6; ηu – коэффициент использования экскаватора во времени в течении смены , ηu = 0,7; Qсм = 850·8·0,6·0,7 = 2800 м3 /смену; Определяем годовую производительность экскаватора по формуле: где: n – число смен в сутк N – число рабочих дней в году. Qгод = 2800·3·300 = 3508000 м3 /год; Поэтому в рабочей зоне карьера на каждом уступе устанавливаем по одному экскаватору. Выемку пород в забое принимаем торцовым забоем, верхним черпанием и нижней погрузкой. Схема торцового забоя механической лопаты при выемке взорванной породы  Швб – ширина взорванного блока; В – ширина развала пород; А – ширина заходки: А = Rчу +Rр max = В=22+19=31м  5. ПЕРЕМЕЩЕНИЕ КАРЬЕРНЫХ ГРУЗОВ 5. ПЕРЕМЕЩЕНИЕ КАРЬЕРНЫХ ГРУЗОВ 5.1 Обоснование типа карьерного транспорта 5.1 Обоснование типа карьерного транспортаПеревозка горной массы в карьерах относится к одному из основных производственных процессов, который наряду с буровзрывными и выемочно-погрузочными работами определяет технологию открытой добычи полезных ископаемых. Назначением карьерного транспорта является перемещение из экскаваторных забоев вскрышных пород - к отвалам; полезного ископаемого - к приемным бункерам обогатительных фабрик, к складам полезного ископаемого и т.п. Количество груза в тоннах, перевозимого карьерным транспортом в единицу времени, называется грузооборотом карьера. Он складывается из грузооборота пустых пород, полезного ископаемого и хозяйственно-технических грузов. Основные особенности эксплуатации карьерного транспорта относительно небольшие расстояния перемещения транспортных средств (до 10 - 15 км); быстрая оборачиваемость подвижного состава; большая величина грузооборотов и высокая интенсивность движения транспортных средств; наличие значительных уклонов дорог; непрерывное увеличение расстояний транспортирования по мере углубления карьера; необходимость периодического перемещения транспортных коммуникаций на уступах карьеров и отвалов; значительные ударные нагрузки на транспортные средства, особенно при погрузке скальных горных пород. Карьерный транспорт служит для перемещения горной массы на открытых разработках и представляет собой комплекс устройств и сооружений, объединяющий основное (подвижной состав) и вспомогательное оборудование, транспортные коммуникации, средства управления работой, устройства для технического обслуживания и ремонта. Пунктами погрузки в карьерах (разрезах) служат экскаваторные забои или промежуточные склады, а пунктами разгрузки для вскрышных пород - отвалы, для полезного ископаемого - постоянные или временные склады, приемные бункеры дробильных, сортировочных, обогатительных, агломерационных или брикетных фабрик. В случаях, когда полезное ископаемое из карьера направляется отдаленным потребителям, разгрузка как таковая отсутствует и работа карьерного транспорта завершается передачей груза на магистральный транспорт. Карьерный транспорт имеет ряд особенностей, отличающих его от транспорта общего назначения: пункты погрузки и разгрузки постоянно меняют свое положение, следуя за фронтом горных работ, что требует периодического перемещения транспортных коммуникаций и оборудования; путь транспортирования из карьера, как правило, прокладывается под большим уклоном; для высокопроизводительного использования погрузочного и транспортного оборудования необходимо взаимное согласование параметров того и другого. Вид карьерного транспорта определяется в первую очередь средствами перемещения горной массы. Каждому виду транспорта соответствуют определенные оборудование, коммуникации и организация работы. Выбор вида транспорта производится на основе технико-экономических расчетов применительно к конкретным горнотехническим условиям с учетом большого числа разнообразных факторов: условий залегания пласта и рудного тела, производственной мощности карьера, т.е. объема перевозок, характеристики транспортируемого груза, глубины карьера, расстояния транспортирования. С учетом вида карьерного транспорта выбираются схемы вскрытия месторождения и параметры системы разработки. Основное распространение на отечественных и зарубежных карьерах получили железнодорожный, автомобильный и конвейерный транспорт, применяемые как самостоятельные виды, так и в комбинациях. По прогнозу эти виды транспорта останутся основными на ближайшие 10 - 15 лет. Другие виды транспорта получили меньшее распространение, хотя в определенных условиях они могут быть наиболее эффективными. Карьерный транспорт подразделяют на цикличный (железнодорожный; автомобильный (скиповые подъемники); непрерывный (поточный - конвейерный, гидравлический); комбинированный (различные сочетания цикличного и непрерывного видов транспорта). Исходя из удельного веса полезного ископаемого, расстояния транспортирования, производственной мощности карьера, емкости ковша экскаватора выбираем автомобильный вид транспорта, как для полезного ископаемого, так и для пустых пород, а именно автосамосвал БелАЗ-540.  Таблица 5.1 Техническая характеристика автосамосвала БелАЗ-540. Таблица 5.1 Техническая характеристика автосамосвала БелАЗ-540.

Конструктивная схема автосамосвала БелАЗ-540. 5.2 Технологические расчеты параметров транспортирования горной массы Определяем необходимое количество автосамосвалов для бесперебойной работы экскаватора по формуле: N = Тр ·/tn , шт.; где: Тр – продолжительность рейса автосамосвала, мин.; Тр = tn +tгр +tпор +tр +tдоп. , мин.; где: tn , tр – время погрузки разгрузки автосамосвала, мин.; tгр , tпор – время движения груженого и порожнего автосамосвала, мин.; tдоп. – дополнительное время на маневры, мин.; tn = (Va ·tц )/60·Е·Кэ , мин.; где: Va – вместимость кузова автосамосвала, м3 ; tц – продолжительность цикла черпания, сек.; Кэ – коэффициент экскавации; tn = (21·30)/60·12,8·0,6 = 4 мин.; Определяем общее время движения автосамосвала по формуле: tгр +tпор = Краз. ·(60·Lгр /Vгр +60·Lпор /Vпор ), мин.; где: Lгр , Lпор – расстояния движения груженого и порожнего автосамосвала, км; Vгр , Vпор – скорость движения груженого и порожнего автосамосвала, км/ч; Краз – коэффициент, учитывающий изменение скорости при разгоне и остановки (Краз = 1,1); - для пустых пород: tгр +tпор = 1,1·(60·4,2/32+60·4,2/38) = 20 мин.; - для полезного ископаемого: tгр +tпор = 1,1·(60·3/32+60·3/38) = 12,4 мин.; - для пустых пород: Тр = 2,8+15+1+0,5 =20 мин.; - для полезного ископаемого: Тр = 2,8+11,4+1+0,5 = 15 мин.; - для пустых пород: N = 19,3/2,8 = 8 шт.; - для полезного ископаемого: N = 15,8/2,8 = 7 шт.; Определяем техническую производительность по формуле: Qтехн = Qа ·Кq ·60/Tр , т/ч; где: Qа – грузоподъемность автосамосвала, т; Кq – коэффициент использования грузоподъемности автосамосвала; - для пустых пород: Qтехн = 40·1,1·60/19,3 = 136,8 т/ч; - для полезного ископаемого: Qтехн = 40·1,1·60/15,7 = 168,2 т/ч; |