Курсовая работа по горному делу. курсовая пример оформления. 1 Краткая характеристика месторождения

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

СОДЕРЖАНИЕ СОДЕРЖАНИЕ

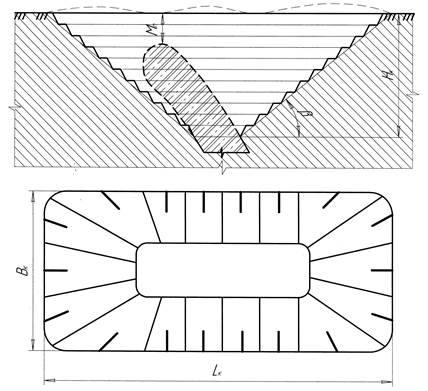

3.1 Буровые работы 8 3.2 Определение параметров взрывных работ 15 4 Выемочно-погрузочные работы 17 4.1 Обоснование вида и типоразмера оборудования 18 4.2 Технологические расчеты параметров выемочно-погрузочных работ 20 5 Перемещение карьерных грузов 21 5.1 Обоснование типа карьерного транспорта 21 5.2 Технологические расчеты параметров транспортирования горной массы 22 6 Овалообразование 26 6.1 Обоснование схемы отвалообразования и выбор оборудования 26 6.2 Технологические расчеты параметров отвалообразования 26 6.3 Выбор и расчет производительности отвального оборудования 27 Заключение 33 Список литературы ВВЕДЕНИЕ  Горные работы на карьерах заключаются в выемке, перемещении и складировании полезных ископаемых, и вскрышных пород. Соответственно выделяют основные производственные процессы: подготовка пород к выемке, выемочно-погрузочные работы, перемещение (транспортирование) горной массы, складирование (отвалообразование) пустых пород и разгрузка или складирование полезного ископаемого. Если на карьере производится первичное обогащение или переработка полезного ископаемого до конечного продукта, они также входят в состав основных процессов. Каждому основному процессу соответствуют вспомогательные работы, производство которых позволяет осуществлять основной процесс или облегчает его. Помимо этого на карьерах выполняется ряд общих вспомогательных процессов (электроснабжение, вентиляция, водоотлив, опробование полезных ископаемых, ремонты оборудования и др.), обеспечивающих производство горных работ. Основными способами механизации производственных процессов являются экскаваторный, гидравлический и комбинированный (их сочетание). При экскаваторном способе основные производственные процессы осуществляют с помощью различных механических средств (экскаваторов, скреперов, механических видов транспорта и др.), а при гидравлическом – с помощью воды и специального оборудования. Экскаваторный способ универсален, посредством его выполняется до 95 % объемов горных и массовых земляных работ. Гидравлический способ применяется преимущественно для разработки пород, легко поддающихся размыву и транспортированию водой, при наличии источников воды и достаточно дешевой электроэнергии. Горные работы на карьерах заключаются в выемке, перемещении и складировании полезных ископаемых, и вскрышных пород. Соответственно выделяют основные производственные процессы: подготовка пород к выемке, выемочно-погрузочные работы, перемещение (транспортирование) горной массы, складирование (отвалообразование) пустых пород и разгрузка или складирование полезного ископаемого. Если на карьере производится первичное обогащение или переработка полезного ископаемого до конечного продукта, они также входят в состав основных процессов. Каждому основному процессу соответствуют вспомогательные работы, производство которых позволяет осуществлять основной процесс или облегчает его. 1 КРАТКАЯ ГЕОЛОГИЧЕСКАЯ И ГОРНОТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ В данном работе проектируется карьер с размерами по длине Lк = 1550 м, по ширине Вк = 750 м. По условию производственная мощность карьера по полезному ископаемому составляет Qпи = 1350 тыс. т/год, по горной массе Ar = 2450 тыс. м3 /год, по вскрыше Vв = 2600 тыс. м3 /год.  Крепость полезного ископаемого составляет f=12. В соответствии с классификацией горных пород по шкале крепости проф. М.М. Протодьяконова, данное полезное ископаемое относится к категории очень крепких пород. Из литературы следует, что это полезное ископаемое – мрамор среднетрещеноватый. Его пределы прочности и плотность: σсж =128 МПа, σсдв =26 МПа, σраст =16 МПа, γ = 2 т/м3 . Крепость полезного ископаемого составляет f=12. В соответствии с классификацией горных пород по шкале крепости проф. М.М. Протодьяконова, данное полезное ископаемое относится к категории очень крепких пород. Из литературы следует, что это полезное ископаемое – мрамор среднетрещеноватый. Его пределы прочности и плотность: σсж =128 МПа, σсдв =26 МПа, σраст =16 МПа, γ = 2 т/м3 .Определяем показатель трудности разрушения по формуле: ПР = 0,05[Ктр ·(σсж + σсдв + σраст. ) + γ·g] (1) где: g – ускорение свободного падения, g = 9,8 м/с2 ; Ктр – коэффициент, учитывающий трещиноватость, Ктр = 0,85 ПР = 0,05[0,85·(128 + 23 + 14) + 2,5·9,8] = 9 По классификации акад. В.В. Ржевского полезное ископаемое относится по показателю трудности разрушения ко II классу и 8 категории. Определяем показатель трудности бурения по формуле: Пб = 0,07(σсж + σсдв + γ·g); (2) Пб = 0,07(128 + 23 + 2,5·9,8) = 15 В соответствии с классификацией акад. В.В. Ржевского по показателю трудности бурения, порода относится к III классу – труднобуримая и 12 категории. Вскрышные породы с коэффициентом крепости f = 12 и показателем трудности бурения Пб = 10 относится ко II классу и 10 категории – средней трудности бурения. Месторождение можно охарактеризовать: - По форме: плитообразная залежь, т.к. вытянута преимущественно в двух направлениях;  - В зависимости от положения относительного господствующего уровня поверхности и глубины залегания: глубинного типа, т.к. мощность покрывающих пород Мп = 40 м; - В зависимости от положения относительного господствующего уровня поверхности и глубины залегания: глубинного типа, т.к. мощность покрывающих пород Мп = 40 м;- По углу падения: крутая залежь φ = 70º; - По мощности: весьма мощное М = 60 м. Пояснительная схема разработки залежи   2. РЕЖИМ РАБОТЫ КАРЬЕРА, ОБЩАЯ ОРГАНИЗАЦИЯ РАБОТ В КАРЬЕРЕ 2. РЕЖИМ РАБОТЫ КАРЬЕРА, ОБЩАЯ ОРГАНИЗАЦИЯ РАБОТ В КАРЬЕРЕВ соответствии с нормами технологического проектирования для данных условий принимается круглогодичный режим работы карьера, при шестидневной рабочей неделе. Количество рабочих дней в году равно 300. Суточный режим работ трехсменный, продолжительность рабочей смены – 8 часов. Число рабочих смен в году – 900. Определение границ карьерного поля. По условию размеры карьера по поверхности составляют 1000 м и 460 м. Глубина карьера определяется по формуле: где: киз – коэффициент извлечения запасов полезного ископаемого (0,95-0,97); кгр – граничный коэффициент вскрыши; М – горизонтальная мощность залежи;  С учетом принятых углов наклона бортов карьера размеры карьера по дну составят. Длина карьера по дну: Ширина карьера по дну: где: А – длина карьера по верху, А = 1350 м; В – ширина карьера по верху, В = 700 м; α,α´ - углы откосов нерабочего и рабочего бортов карьера; Н – глубина карьера, м; а=1250-2*95*tg(90-45)=850 м b=500-(95*( tg(90-45)))=360 м 3. ПОДГОТОВКА ГОРНОЙ МАССЫ К ВЫЕМКЕ  Подготовку горных пород к выемке осуществляем буровзрывным способом. Подготовку горных пород к выемке осуществляем буровзрывным способом.3.1 Буровые работы Стандарт устанавливает три подгруппы станков для открытых горных работ: 1. СБШ - станки вращательного бурения шарошечными долотами с очисткой скважины воздухом (шарошечного бурения) - пяти типоразмеров с условными диаметрами буримой скважины от 160 до 400 мм при крепости пород f = 618; 2. СБУ - станки ударно-вращательного бурения погружными пневмоударниками с очисткой скважины воздухом (пневмо-ударного бурения) - трех типоразмеров с условными диаметрами скважины - 100, 125 и 160 мм при f = 1020; 3. СБР - станки вращательного бурения резцовыми коронками с очисткой скважины шнеком (шнекового бурения) - двух типоразмеров с условными диаметрами буримой скважины 160 и 200 мм при f = 46. Типоразмеры станков, определяемые главным параметром, - условным диаметром пробуриваемой скважины, базируются на десятом ряде предпочтительных чисел и предусматриваются для бурения скважин диаметрами 100, 125, 160, 200, 250, 320 и 400 мм. Организация работы буровых станков должна обеспечить максимальную их эффективность и взаимосвязь бурения с другими процессами на карьере. Подготовка рабочих мест буровых станков осуществляется по буровым блокам соответственно блоковому взрыванию горных пород. После обуривания (желательно непрерывного) одного блока станки перемещают на новый блок соответственно плану горных работ. Подготовительные работы выполняются дорожной бригадой, бульдозеристами, службой высоковольтных сетей, маркшейдерской службой, персоналом самого бурового цеха, ряда других цехов и участков. Для максимального совмещения работ во времени составляют график их проведения, увязанный с планом работы соответствующих служб. Цель составления графика состоит в том, чтобы, зная состав и длительность всех работ, а также намеченный срок их окончания, определить последовательность их выполнения и необходимые моменты начала каждой работы. После установления моментов начала всех подготовительных работ определяют возможность перераспределения ресурсов для сокращения общего времени подготовки. Окончательно установленные сроки выполнения работ передаются соответствующим службам, включающим их в свои планы. Контроль за выполнением графиков осуществляют начальник бурового участка и производственный отдел карьера. При ограниченном фронте работ допускается начало обуривания блока при его неполной подготовке. Порядок обуривания блока характеризуется последовательностью бурения отдельных скважин, т. е. схемой перемещения станков.  При бурении скважин первого ряда станок должен располагаться перпендикулярно к бровке уступа, так, чтобы горизонтирующие домкраты и гусеницы находились вне призмы возможного обрушения откоса уступа. При бурении скважин первого ряда станок должен располагаться перпендикулярно к бровке уступа, так, чтобы горизонтирующие домкраты и гусеницы находились вне призмы возможного обрушения откоса уступа.3.1.1 Выбор и обоснование бурового оборудования Первоначально выбираем диаметр скважины. При показателях трудности бурения 13 выбираем dскв = 300 мм. Буровые станки шарошечного бурения в настоящее время получили широкое распространение при бурении скважин диаметром 160-320 в породах с Пб > 5. По коэффициенту крепости выбираем станок СБШ-320 . Таблица 3 Техническая характеристика бурового станка СБШ-320

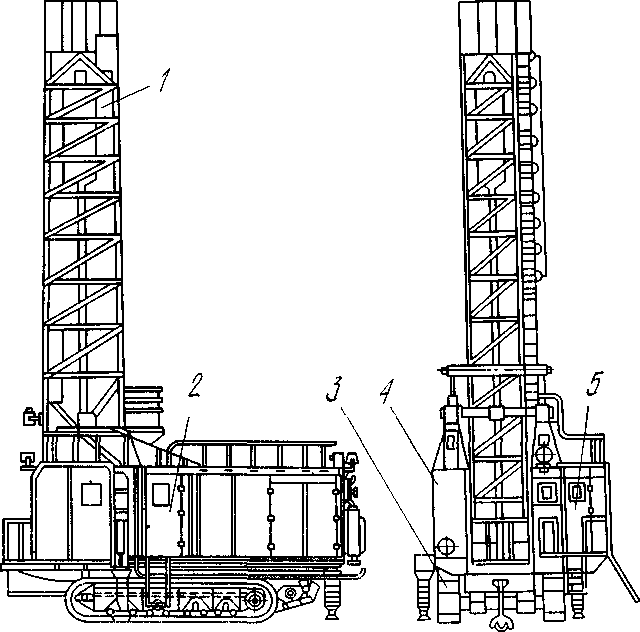

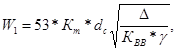

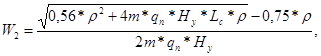

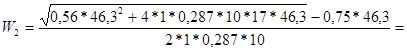

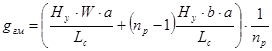

Схема бурового станка СБШ320 3.1.2 Технологические расчеты параметров буровых работ Определяем техническую скорость бурения по формуле: V б.ш.= 2,5·Р0 ·nв ·10-2 /(Пб ·dд 2 ), м/ч; где: Р0 – усилие подачи, Р0 = 294,3 кН; nв – частота вращения штанги nв = 16,43 с-1 ; dд – диаметр долота - dд = 0,2 м; V б.ш.= 2,5·294,3·16,43·0,01/(11,8·0,22 ) = 12,7 м/ч; Определяем сменную производительность станка по формуле:  где: Кпр – коэффициент, учитывающий внутрисменные простои бурового станка, Кпр = 0,75÷0,85; где: Кпр – коэффициент, учитывающий внутрисменные простои бурового станка, Кпр = 0,75÷0,85;Тсм – продолжительность смены, Т = 8 ч; Тпз – время на подготовительные и заключительные работы, Тпз = 0,5 ч; Тр – регламентированный перерыв, Тр = 1 ч; tв – вспомогательное удельное время бурения скважин, tв = 0,033÷0,066 ч/м; tо – удельное основное время бурения скважин, ч/м: tо = 1/V б, ч/м; tо = 1/14,7 = 0,068 ч/м; Выбранный буровой станок СБШ-320 имеет ряд достоинств высокая скорость бурения, при работе станка не требуется доставка воды и тяжелого инструмента (долот), возможность регулировки осевого давления и числа оборотов в широких пределах, возможность бурения наклонных скважин. Также имеются и недостатки: большая масса станка, недостаточная стойкость шарошек и большой их расход. Оценка взрываемости горных пород осуществляется по эталонному расходу (г/м3 ) взрывчатого вещества – аммонита 6ЖВ. Определяем эталонный удельный расход ВВ по формуле: qэ = 2*10-1 (σсж + σсдв + σраст +γ·g), г/м3 ; где: σсж , σсдв , σраст – пределы прочности горной породы на сжатие, сдвижение и растяжение, МПа: σсж = 128 МПа; σсдв = 23 МПа; σраст = 14 МПа; γ – плотность горной породы, γ = 2,5 т/м3 ; g – ускорение свободного падения, g = 9,8 м/с2 ; qэ = 2*10-1 (125 + 23 + 14 + 2,5·9,8) = 28 г/м3 ; Определяем проектный удельный расход ВВ по формуле: qп = qэ * Квв * Кд * Ктр * Ксз * Ку * Коп , г/м3 ; где: Квв – переводной коэффициент по энергии взрыва от эталонного ВВ (аммонит 6ЖВ или граммонит 79/21) к применяемому ВВ на карьере: Квв = 1,2;  Кд – коэффициент, учитывающий требуемую кусковатость горной породы и степень их дробления: Кд – коэффициент, учитывающий требуемую кусковатость горной породы и степень их дробления:Кд = 0,5/dср ; где: dср – требуемый средневзвешенный размер куска взорванной породы, м: dср = (0,1…0,2)* где: Е – емкость ковша применяемой модели экскаватора (ЭКГ-6,3УС), м3 : 6,3 м3 ; dср = 0,2*  = 0,46 м; = 0,46 м;Кд = 0,5/0,36 = 1,47; Ктр - коэффициент, учитывающий потери энергии взрыва, связанные с трещиноватостью породы: Ктр = 1,2*l ср+0,2; где: l ср– средний размер структурного блока в массиве: l ср= 0,7 м; Ктр = 1,2*0,7 + 0,2 = 1,4;  Ксз - коэффициент, учитывающий степень сосредоточенности заряда в скважине: Ксз = 1,1; Ксз - коэффициент, учитывающий степень сосредоточенности заряда в скважине: Ксз = 1,1;Ку - коэффициент, учитывающий влияние объема взрываемой горной породы: Ку = где: Ну – высота уступа: Ну = 13 м; Ку = Коп – коэффициент, учитывающий число свободных поверхностей принимаем характерным для короткозамедленного многорядного взрывания: Коп = 3,5; qп = 24,5*1,2*1,47*1,4*1,1*1,2*5,5 = 242 г/м3 ; Определяем глубину скважины по формуле: Lс = Hу /sinβ + l п , м; где: β – угол наклона скважины к горизонту: β = 90°; l п – перебур скважины ниже отметки подошвы уступа: l п = (10÷15)*dскв , м; где: dскв – диаметр скважины, dскв = 0,2 м: l п = 10*0,2 = 2,4 м;  Lс = 10/1 + 2 = 12 м; Lс = 10/1 + 2 = 12 м;Определяем длину забойки по формуле: l заб = (20÷35)*dскв , м; l заб = 25*0,2 = 5 м; Определяем длину заряда по формуле: l зар= Lc - l заб , м; l зар= 12 – 6 = 6 м; Определяем вместимость скважины по формуле: ρ = π*dc 2 *Δ/4, кг/м; где: Δ – плотность заряжания ВВ в скважине: при ручном заряжании Δ = 900…1000 кг/м3 ; ρ = 3,14*0,22 *1000/4 = 45 кг/м; Определение линии наименьшего сопротивления: Исходя из качественной проработки подошвы уступа, величина линии наименьшего сопротивления по подошве уступа определяется по формуле С.А. Давыдова:  м; м;где: К m– коэффициент, учитывающий трещеноватость породы в массиве: К m= 1,1; Исходя из условия достижения требуемой степени дробления породы, линия наименьшего сопротивления по подошве уступа составит:  м; м; 12 м 12 мИсходя из условий обеспечения безопасного обуривания уступа (только при вертикальных скважинах), величина линии наименьшего сопротивления по подошве уступа определяется по формуле: Бурение вертикальных скважин допускается, т.к. минимальное из значений W1 и W2 соответствует условию безопасности ведения буровых работ.  Определяем расстояние между скважинами в ряду по формуле: Определяем расстояние между скважинами в ряду по формуле:а = m*М, м; а = 1*9 = 9 м; Определяем расстояние между рядами скважин при квадратной сетке по формуле: b = а, м; b = 9 м; Определяем ширину развала взорванной массы при многорядном короткозамедленном взрывании по формуле: Вм = кз *Во + (nр - 1)*b, м; где: nр – число рядов скважин, nр =3; кз – коэффициент, зависящий от интервала замедления, кз = 0,85; Во – ширина развала взорванной горной массы при однорядном взрывании: Во = кв *кb *Hу где: кв – коэффициент, учитывающий наклон скважин: кв = 1 + 0,5*sin2(90-β); кв = 1 + 0,5*0 = 1; кb – коэффициент, учитывающий взрываемость породы, кb = 2÷2,5; Во = 1*2*10 Вм = 0,85*18,1 + (3-1)*8,2 = 32 м Определяем высоту развала по формуле: Нр = (0,8÷1)* Hу , м Нр = 0,9*13 = 11м Определяем средний выход взорванной массы по формуле:  , м/м3 ; , м/м3 ; Определяем необходимое количество буровых станков по формуле: Определяем необходимое количество буровых станков по формуле:N = П·К/(Qсм ·n·nгод ·V), ед. где: П – производительность карьера по горной массе, П = 2850 тыс. м3 /год; К – коэффициент резерва станков, К = 1,2÷1,25; n – число смен работы станков в сутки, n = 3; nгод – число рабочих дней бурового станка в году, nгод = 300; V – выход горной массы с 1 м скважины: V = а·b/Ну , м3 ; V = 9*9/13 = 6.2 м3 ; N = 2850·103 ·1,2/(44·3·300·4,5) = 4 станка |