Рама. РАМА ВЛ11. 1. Краткие сведения о назначении и конструкции рамы тележки электровоза вл11

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

Содержание

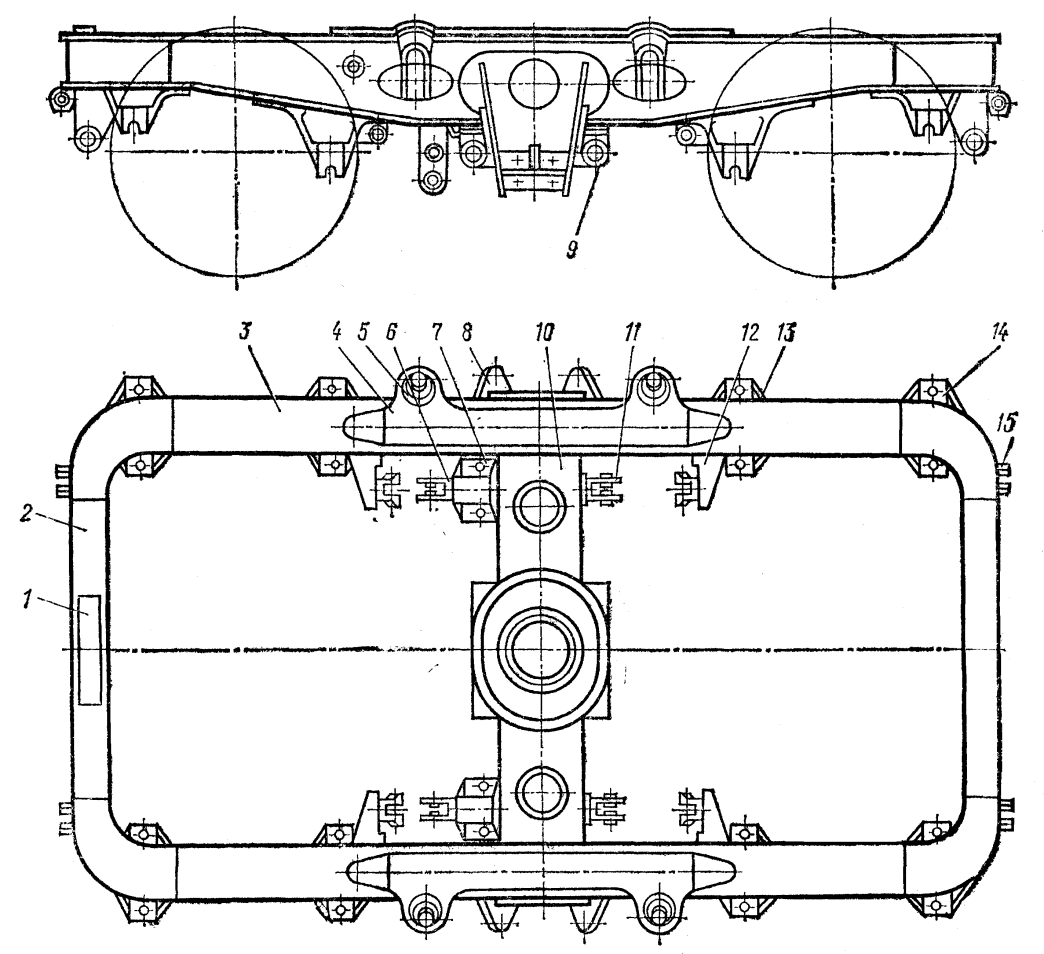

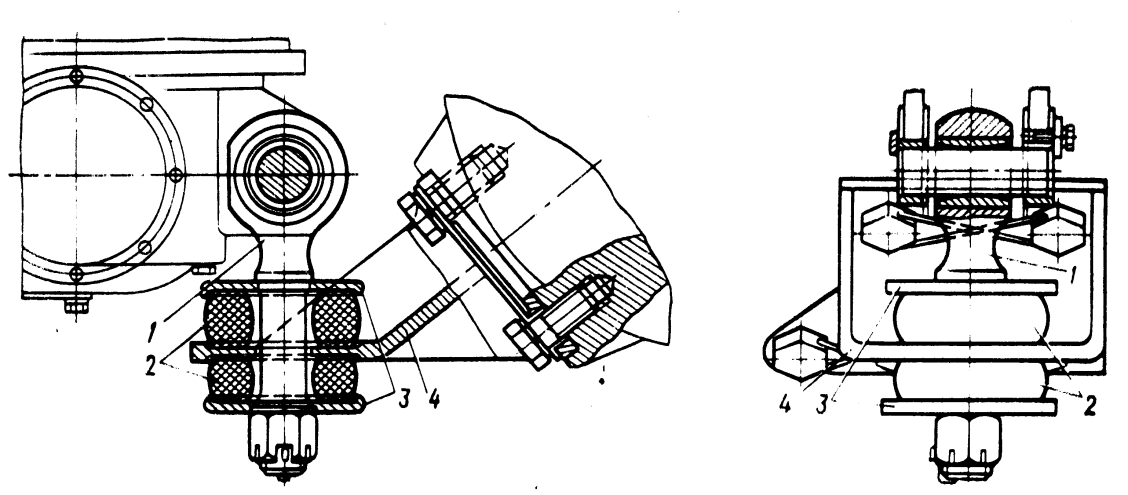

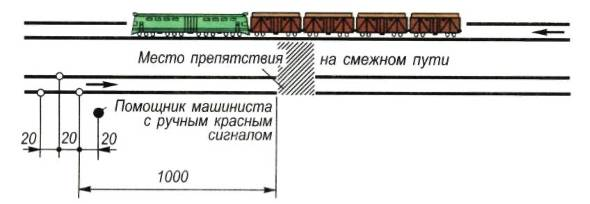

ВведениеОбеспечение безопасности движения и эксплуатация железнодорожного транспорта – система экономических, организационно-правовых, технических и иных мер, предпринимаемых органами государственной власти, органами местного самоуправления, организациями железнодорожного транспорта, иными юридическими лицами. На железных дорогах Россииэксплуатируются электровозы около 20 серий и модификаций. Применение унифицированных конструкций тягового подвижного состава позволило сосредоточить производство на одних площадях, что неизменно привело к экономическому эффекту. Актуальностью выбранной темы заключается в том, чтобы показать, что в самых трудных условиях находится механическая часть тягового подвижного состава, основной узел обеспечивающий безопасность движения – это рама тележки подвижного состава. Динамические воздействия от пути, продольные удары при передаче тяговых и тормозных усилий, поперечные колебания в кривых рождают самые разнообразные усилия, вызывающие проявления чрезмерных износов, трещин, изломов и других дефектов. Быстрое развитие дефекта – трещины в раме тележки приводит к аварийным ситуациям. Целью письменной экзаменационной работы показать технологию работы и ремонта рамы тележки электровоза ВЛ11 в объеме ТР-3. Объектом исследования является электровоз ВЛ11. Предмет исследования является унифицированная рама тележки электровоза ВЛ11. Для достижения цели были поставлены следующие задачи: 1) исследовать теоретические и практические аспекты рамы тележки электровоза ВЛ11; 2) Проанализировать; технологию ремонта рамы тележки электровоза ВЛ11 в объеме ТР-3 3) рассмотреть действия локомотивной бригады в нестандартной ситуации. В первой главе рассматриваются: теоретические аспекты, назначения и устройства рамы тележки электровоза ВЛ11. Его роль в эксплуатации способствует увеличению провозной и пропускной способности железных дорог. Вторая глава посвящена диагностике ремонта в объеме ТР-3. Рассмотрены дефекты рам тележек электроподвижного состава. Третья глава посвящена исследованию действий локомотивной бригады при обнаружении нарушения габарита на двухпутном перегоне. Такая структура письменной экзаменационной работы позволит обеспечить системный подход в изложении выбранной темы письменной экзаменационной работы. Для выполнения данной работы и поставленных задач использованы материалы технической и специальной и научной литературы, тематических материалов периодических изданий, а также материалы, полученные в процессе практической работы автора. 1. Краткие сведения о назначении и конструкции рамы тележки электровоза вл111.1 Назначение тележек тягового подвижного составаМеханическая часть электровоза предназначена для размещения электрического, пневматического и тормозного оборудования и пультов управления; восприятия и передачи горизонтальных продольных и поперечных сил; передачи и распределения вертикальных нагрузок от массы электровоза на путь и обеспечения движения электровоза по рельсовому пути. Она состоит из кузова и тележек. Тележки могут быть сочлененными, т. е. механически связанными между собой посредством сочленения, и несочлененными (свободными). Если автосцепные устройства размещены на рамах тележек, то сочленение предназначено для передачи продольных сил (тяги, торможения) и кузов продольные силы не воспринимает и не передает (электровозы ВЛ8, ВЛ23). В тех случаях когда автосцепные устройства установлены на раме кузова, то применяют несочлененные тележки (электровозы ВЛ10, ВЛ11, ВЛ15) или тележки с упругой поперечной связью (ЧС2, ЧС2Т), рама кузова воспринимает от тележек и передает горизонтальные продольные силы на автосцепные устройства[3.стр.40]. 1.2 Конструктивное исполнение рам тележек электроподвижного составапо конструкции рамы подразделяются на листовые, брусковые, цельнолитые и сварные. Листовые рамы имеют, как правило, боковины из прокатной стали толщиной 25—35 мм. Листы боковин отбортовываются, что повышает их жесткость в горизонтальной плоскости, а в вертикальной плоскости прочность повышается за счет приварки или приклепывания второго листа в местах, ослабленных буксовыми вырезами. Такие рамы тележек получили распространение в Западной Европе на локомотивах малой мощности и в Советском Союзе на некоторых тележках моторвагонного подвижного состава. Брусковые рамы состоят из продольных боковин из прокатных листов толщиной 100 мм, к которым с помощью призонных болтов крепятся поперечные литые брусья. Такая рама обладает значительной жесткостью н прочностью в вертикальной и горизонтальной плоскостях. Однако из-за высокой стоимости изготовления, большой трудоемкости и низкого коэффициента использования проката такие рамы не получили распространения на современных локомотивах. Применялись на электровозах ВЛ19, ВЛ22М, ВЛ23. Цельнолитые рамы отливаются из углеродистой или ванадиевой стали Для лучшего использования материала отдельным сечениям рамы . придают коробчатую форму с толщиной стенок 15—30 мм. Цельнолитая рама при сравнительно малом весе имеет большую жесткость и позволяет размещать все рессорное подвешивание внутри коробки верхнего пояса боковины. Оставшийся после удаления формовочной земли из отливки слой кремнезема предохраняет раму от коррозии. Изготовление литых рам тележек связано со значительными затратами труда на приготовление форм. Литая рама применялась на электровозе ВЛ8. Сварные рамы изготовляются при помощи электросварки из профилей, полученных штамповкой из листовой стали, или из специальных гнутых профилей. Такие рамы имеют необходимую прочность и жесткость, а также сравнительно малый вес при рациональном распределении и использовании материала. Поэтому сварные рамы имеют широкое распространение в современном электровозостроении[3.стр.42]. На электровозе ВЛ11 применена сварная рама. 1.3 Устройство рам тележек электровоза ВЛ11 Основные узлы тележки представлены на рисунке 1: рама 1, колесные пары 2 с буксами 3, кронштейнами рессорного подвешивания4,подвешивания тягового электродвигателя6, тормознаясистема 5 (тормозные цилиндры, тормозные рычажные передачи и колодки), зубчатые передачи 8 и шаровая связь. Основные узлы тележки представлены на рисунке 1: рама 1, колесные пары 2 с буксами 3, кронштейнами рессорного подвешивания4,подвешивания тягового электродвигателя6, тормознаясистема 5 (тормозные цилиндры, тормозные рычажные передачи и колодки), зубчатые передачи 8 и шаровая связь.Рисунок 1. Тележка ВЛ-11 Рамы тележек предназначены для передачи и распределения вертикальных нагрузок между колесными парами с помощью рессорного подвешивания, восприятия и передачи сил тяги и торможения, а также горизонтальных поперечных сил, обеспечения правильной установки колесных пар, крепления тяговых двигателей, элементов подвешивания и тормозного оборудования.Основными элементами рамы тележки являются продольные балки(боковины), поперечные шкворневые (или средние) и концевые балки (брусья).  Рама тележки электровоза ВЛ11 с люлечным подвешиванием кузова, показана на рисунке 2 и представляет собой замкнутую конструкцию прямоугольной (в плане) формы и состоит из двух продольных 3, шкворневой 9 и двух концевых 12 балок. Рама тележки электровоза ВЛ11 с люлечным подвешиванием кузова, показана на рисунке 2 и представляет собой замкнутую конструкцию прямоугольной (в плане) формы и состоит из двух продольных 3, шкворневой 9 и двух концевых 12 балок. Рисунок 2. Рама тележки электровоза ВЛ11 с люлечным подвешиванием Продольные балки изготовлены из четырех листов стали марки М16С: двух вертикальных толщиной 10 мм и двух горизонтальных толщиной 14 мм. К нижнему листу продольной балки приварены большие 4 и малые 1 кронштейны буксовых поводков, отлитые из стали 12ГТЛ-I, верхний лист в средней части имеет усиливающую накладку. К каждой продольной балке снаружи приварены по два кронштейна 6 люлечных подвесок и кронштейн 7 для установки гидравлических гасителей колебаний, а с внутренней стороны — кронштейны 11 для подвесок тормозной рычажной передачи. Шкворневая балка литая. Она состоит из двух частей: собственно балки и приваренной к ней коробки шарового шарнира шкворня. В средней части имеется отверстие для шкворня, на боковых поверхностях — кронштейны 8 для тормозных цилиндров и кронштейны 10 для подвесок тормозной передачи. Корпус шарового шарнира имеет приливы 5 для крепления валиков подвески тягового двигателя. Соединение шкворневой балки с продольными выполнено с помощью цилиндрических цапф, которые проходят через отверстия в продольных балках. К концевым балкам, имеющим прямоугольное сечение, приварены кронштейны подвесок тормозной передачи и накладки 2 под ролик противоразгрузочного устройства [10.стр.26]. 1.4 Технические данные тележки электровоза ВЛ11Длина…………………………………………………..................4800 мм. Ширина……………………………………………………………2800мм. Масса …………………………………………………..……….22 540 кг. Число осей……………………………………………..……………….. 2. Расстояние между осями…………………………….…………3000 мм. Подвешивание тягового двигателя …………………….опорно-осевое. Итак, в данном разделе рассмотрено назначение, конструктивное исполнение рам тележек электроподвижного состава. Описано устройство и технические данные рамы тележки электровоза ВЛ11. 2. Ремонт рам тележек электроподвижного состава в объеме тр-32.1 Возможные неисправности рамы тележки электроподвижного составаРамы тележек подвержены действию значительных нагрузок, которые наряду с естественным износом могут вызвать повреждения отдельных их узлов: трещины и надрывы в элементах рам, ослабление заклепочных, болтовых и сварных соединений, деформацию, местный износ и коррозию. В эксплуатации интенсивному износу подвергаются узлы, соединяющие рамы тележек друг с другом, с кузовом и колесно-моторным блоком. При текущих ремонтах тщательно проверяют состояние боковин, поперечных балок, кронштейнов, подбуксовых струнок, сварных, болтовых и заклепочных соединений и других деталей. В рамах тележек не допускаются ослабление соединения отдельных частей, надрывы, трещины и искривления. Признаками появления трещин могут служить нарушения слоя краски со следами ржавчины, а ослабления соединений боковин рам — натертости металла в местах соединения боковины с поперечными балками и др. Тщательно проверяют состояние сварных швов сварно-литых рам, особенно в местах установки кронштейнов кузовного подвешивания и в местах крепления буксовых направляющих, убеждаются в отсутствии в них трещин. Литые рамы тележек электровозов осматривают, убеждаются в отсутствии трещин в углах рам, их проемах и технологических окнах, а также в кронштейнах для установки траверс подвешивания тяговых двигателей. В брусковых рамах тележек электровозов возможны трещины в углах буксовых вырезов, днищах гнезд подпятников в шкворневых балках, а также в балках сочленения и упряжных брусьях. В боковинах брусковых рам челюстных тележек трещины возникают чаще всего над буксовыми вырезами в верхних поясах, в буферном брусе и в балке сочленения, а в бесчелюстных тележках — в боковинах рам по сварным швам буксовых кронштейнов или усиливающих накладок и вблизи этих швов, а также в кронштейнах подвески тяговых двигателей. При осмотре рам с челюстными буксами проверяют состояние и крепление подбуксовых струнок, которые должны быть поставлены с соответствующим натягом, контролируемым по зазорам. Осматривают все болтовые соединения, ослабшие болты и гайки закрепляют, негодные заменяют. Проверяют разбег колесных пар электровозов, поперечный и продольный зазоры между буксами и наличниками на челюстях, расстояние от нижней точки путеочистителя до головки рельсов[8.стр.56]. 2.2Технология разборки тележек электровоза ВЛ11Выкаченную из-под кузова тележку устанавливают на позицию и разбирают. Разборку начинают с продольных регулируемых тяг и поперечины тормозной рычажной передачи. Для того чтобы демонтировать их с рамы тележки, отворачивают гайки и ослабляют регулировочные винты в проушинах тяги, снимают с тормозных тяг скобы предохранительных тросиков и с одного конца выбивают валики шарнирных соединений поперечин с продольными тягами, Затем отворачивают болты, снимаютпредохранительную планку и кронштейны наконечников пескопроводных труб с другого конца. Выбивают валик, соединяющий камень с поперечной балкой, и вынимают камень. Поворачивают поперечную балку в вырезах тормозных подвесок и вынимают ее из подвесок. После того как отвернуты упорный ирегулировочные болты, выбиты клинья из тормозных башмаков и сняты тормозные колодки, расшплинтовывают и отворачивают гайки и выбивают болты, соединяющие валики буксовых поводков с кронштейнами на раме тележки. Поднимают штоки домкратов и сжимают верхнюю резиновую шайбу 1, изображеную на рисунке 3, подвески тягового двигателя. Затем отворачивают гайку подвески 2 и снимают нижнюю шайбу и диск 3 с кронштейна 4 тягового двигателя. Отворачивают болты и снимают предохранительные упоры с носика остова тягового двигателя, разъединяют фланцы половинкожуховосевыхредукторов и сливают в бачок имеющуюся там смазку. Расшплинтовывают рессорные стойки и снимают нижние буртовые гайки.  Рисунок 3. Подвеска тягового двигателя Раму тележки зачаливают тросами за проушины на шкворневой балке и приподнимают ее мостовым краном над колесными парами так, чтобы клиновидные хвостовики валиков поводков букс вышли из пазов в кронштейнах рамы. Для этого валик поводка сдвигают немного вниз с помощью клина, вставленного в зазор между валиком и рамой. Затем раму приподнимают далее, до выхода рессорных стоек из пружин рессорного подвешивания, и снимают пружины с шайбами, прокладками накладками. Одновременно снимают верхние резиновые шайбы и диски с кронштейнов тяговых двигателей. Затем раму поднимают и транспортируют к месту разборки, где ее устанавливают на подставки. После этого раму вместе со снятыми и уложенными в кассеты (контейнеры) деталями устанавливают на тележку и транспортируют в моечную машину. Колесно-моторные блоки мостовым краном устанавливают на позиции разборки. Обмытую раму ставят на подставки и тщательно осматривают. Неотмытые места рамы, особенно в местах расположения сварных швов, дополнительно очищают скребками и металлическими щетками [8.стр.40]. 2.3Методы ремонта рам тележек электровоза ВЛ11Для осмотра рамы используют лупу, с помощью которой выявляют трещины, изломы, выработки, прогибы и другие дефекты в боковинах, поперечных и шкворневых брусьях, гнездах шаровой связи, консолях и кронштейнах. Особое внимание обращают на выявление трещин в сварных швах и местах перехода от одного сечения рамы к другому. Обнаруженные места с дефектами очерчивают мелом для дальнейшего исследования и ремонта. В случае обнаружения трещин в перечисленных местах раму ремонтируют. Для ремонта рамы с трещинами, обнаруженными в иных неоговоренных местах, требуется разрешение ПКБ ЦТ ОАО «РЖД». При осмотре рамы проверяют также посадку и износ втулок и валиков во всех кронштейнах и других посадочных местах. Ослабления в посадке, имеющие предельную выработку втулки, выпрессовывают из кронштейнов. Отверстия в раме проверяют, при необходимости рассверливают и запрессовывают новые втулки, соответственно увеличенные по наружному диаметру. Изношенные валики разрешается восстанавливать вибродуговой наплавкой или железнением с последующей механической и термической обработкой. Тщательной проверке подвергают состояние кронштейнов гасителей колебаний, предохранительных устройств тормозной рычажной передачи и соответствующих сварных швов. При обнаружении трещин в швах их вырубают и накладывают новый шов. Трещины в кронштейнах ремонтировать сваркой запрещается - такие кронштейны необходимо заменять. В кронштейнах рамы под хвостовиками валиков буксовых поводков зачищают заусенцы на гранях клиновидных пазов, а затем при помощи шаблона замеряют их износ. Зазор между узкой гранью шаблона и дном паза должен быть не менее1 мм, а прилегание шаблона к стенкам паза не менее 50% поверхности. В случае потери натяга для соединения с валиком буксового поводка разрешается его восстанавливать путем постановки штампованных трехгранных прокладок из листовой стали толщиной не более 0,5 мм или подбором поводка, имеющего наибольший плюсовый допуск по ширине поводка для данного паза. Ослабшие в посадке или изношенные по внутреннему диаметру втулки заменяют. При необходимости осуществляют механическую обработку места постановки втулки. На боковине рамы проверяют состояние сварных швов крепления наличников, по которым перемещаются скользуны, и корпусов скользунов боковой опоры кузова. Выработанный наличник прошлифовывают, а при износе свыше 4 мм срубают и приваривают новый. При необходимости смены корпуса скользуна боковой опоры сварочный шов вырубают и зачищают освободившееся место. Положение корпуса проверяют по угольнику и при необходимости поверхность припиливают и зачищают до альбомного размера. Новый корпус скользуна боковой опоры кузова приваривают электродами Э42А, зачищают шов. В плотности приварки и отсутствии трещин в сварном шве убеждаются, используя керосин. Маслопровод боковой опоры кузова осматривают, промывают и продувают сжатым воздухом, плотность его также проверяют керосином. Проверяют толщину накладки под ролик противоразгрузочного устройства на поперечном брусе рамы. Выработанную накладку разрешается наплавлять электросваркой с последующей шлифовкой. Если износ накладки превышает 6 мм, она подлежит замене. Прогибы элементов рамы проверяют линейкой. В отсутствии перекоса рамы по большим буксовым кронштейнам убеждаются, замеряя штангенштихмасом диагонали рамы, а также по кернам-реперам, нанесенным локомотивостроительным заводом на верхних плоскостях поперечных брусьев рамы. Разность диагоналей не должна превышать 3 мм. При большей разнице раму тщательно проверяют по методике ВНИИЖТа оптико-механическими приборами для выяснения возможности ее ремонта в условиях депо. Оптическую проверку рамы проводят также в случаях, когда имеется подрез гребней и ненормальный износ бандажей колесных пар электровоза. Отремонтированную раму тележки окрашивают и передают на сборку. Тележки эксплуатируемых серий электровозов отличаются конструкцией букс, узлов сочленения, брусковых боковин, поэтому технология ремонта рам их тележек имеет свои особенности. Трещины в рамах с челюстными тележками возникают чаще всего в боковинах под буксовыми вырезами и в верхних поясах, в буферном брусе и балке сочленения. Трещины в элементах рам тележек устраняют заваркой с соблюдением инструктивных указаний ПКБ ЦТ ОАО «РЖД». Буксовые направляющие ремонтируют путем смены наличников, которые приваривают прерывистым швом по периметру к направляющим и несколькими электрозаклепками в средней части. Приварку наличников выполняют под прессом или с использованием струбцины. В случае значительного износа буксовые направляющие восстанавливают электронаплавкой с последующей механической обработкой и приваркой новых наличников. Приливы на поперечных балках тележек для пружинных подвесок тяговых двигателей также подвержены износу. Расстояние между верхними и нижними приливами должно быть в пределах 321 — 330 мм. Диаметр отверстия для стержней в приливах пружинных подвесок не должен превышать 36 мм, а расстояние между их центрами может отклоняться от чертежного размера 324 мм не более чем на 2 мм. Отверстия под стержни, разработанные более нормы, восстанавливают заменой втулок. Изношенные наличники на опорных плоскостях приливов срубают и взамен их приваривают новые наличники необходимой толщины. На приливах со съемными предохранительными упорами проверяют плотность прилегания упоров, а также исправность крепящих болтов и резьбы в отверстиях приливов. Подбуксовые струнки, шпильки и крепящие их болты осматривают и убеждаются в отсутствии в них трещин. Состояние резьбы проверяют контрольной гайкой. Ослабшие шпильки заменяют. Каблучки рамы и сопрягаемые с ними поверхности подбуксовых струнок при износе восстанавливают наплавкой и последующей механической обработкой. Размеры подгоняют так, чтобы, с одной стороны, обеспечить натяг и допускаемые зазоры между стрункой и рамой, а с другой стороны, не превысить допускаемое боковое смещение струнки (2 мм) по отношению к боковине рамы. Зазор между стрункой и рамой должен быть в пределах 4—9 мм. Для того чтобы облегчить подгонку зазоров и сохранить основные размеры струнки, разрешается припиливать и наплавлять только по одному скосу в пазу и при этом одного наклона в обоих пазах. Проверяют обстукиванием крепление призонных болтов, а затяжкой гаек — наличие обрыва в них. Смену болтов осуществляют при помощи гидравлического или пневматического пресса. Если болт не поддается выпрессовке, его высверливают на некоторую глубину со стороны головки, не допуская при этом повреждения отверстия. После окончательной пригонки поперечных балок к боковинам рам отверстия под призонные болты проверяют разверткой с конусностью 1:200, которая приводится во вращение электрической или пневматической дрелью. Затем болты, приточенные к отверстиям и проверенные по краске, запрессовывают в отверстия и закрепляют гайками с контргайками или пружинными шайбами. При необходимости отверстия под призонные болты разрешается восстанавливать заваркой с последующей рассверловкой или постановкой втулки. Значительный объем работ выполняется по ремонту межтележечного сочленения, которое разбирают, используя специальное приспособление. Предварительно замерив щупом зазор, определяют износ шара и гнезда. После разборки и очистки детали сочленения осматривают и обмеряют. Гнездо сочленения тележек разрешается восстанавливать наплавкой с последующей механической обработкой. Втулки в приливах балки тележки, через которые проходит шкворень, при износе более допускаемого заменяют новыми. Новые втулки следует притачивать по отверстиям в балке с натягом, указанным в чертеже. Замену осуществляют с помощью гидравлического пресса. Шкворень при износе разрешается наплавлять. После механической обработки его необходимо подвергнуть магнитной дефектоскопии. Также разрешается восстанавливать шар и гнездо. При меньшем износе зазор между сферическими поверхностями шара и его гнезда в пределах 0,2—0,8 мм может быть достигнут изменением толщины прокладок под половинками гнезда. При сборке сочленения проверяют исправность масленки — все трущиеся детали должны быть смазаны [8. стр. 61]. 2.4 Порядок сборки тележек электровоза ВЛ11После окончания ремонта раму тележки подают на позицию сборки. На кронштейнах рамы подвешивают с помощью валиков рессорные стойки (от оси валика до верхней шайбы) с регулировочными гайками. При сборке валики смазывают смазкой ЖРО. устройства подвески тяговых двигателей соединяют с кронштейнами рамы тележки валиками, смазанными перед постановкой смазкой ЖРО, и закрепляют их стопорными планками. Тормозные цилиндры укрепляют на раме тележки и монтируют детали тормозной рычажной передачи. В дальнейшем на сборочную позицию выставляют скомплектованные и обкатанные колесно-моторные блоки с поводками. На блоках монтируют листовые рессоры, соединяя валиками их хомуты с проушинами. Валик стопорят планкой, укрепленной болтами. На одну тележку необходимо подбирать рессоры и пружины таким образом, чтобы разница их прогибов под рабочей нагрузкой была соответственно не более 2 и 1 мм. После этого домкратами поджимают остовы тяговых двигателей так, чтобы полки кронштейнов подвесок остова заняли горизонтальное положение. Резиновую шайбу с большим диаметром отверстия кладут к кронштейну, на нее накладывают верхний диск, который имеет меньшую толщину и больший диаметр отверстия, чем нижний диск. Одновременно снимают предохранительные упоры с опорных выступов остовов тяговых двигателей. Затем монтируютскомплектованныеповысоте тарированные пружины и другие детали рессорного подвешивания. Высота пружин в свободном состоянии должна быть в пределах 172 -181 мм, разность прогибов под рабочей нагрузкой 44 кН (4,4 тс) не более 4 мм. Сборку деталей рессорного подвешивания по концам одной буксовой рессоры следует осуществлять одновременно с тем, чтобы недопустить падения деталей. Застропованную раму тележки мостовым краном опускают ни высоту, позволяющую направить рессорные стойки через установленные Пружины в отверстия буксовых рессор, а подвески тяговых двигателей— через резиновые шайбы в отверстия крон штейнов остовов. За тем раму опускают на колесно-моторные блоки. Подъемом штока домкрата через кронштейн остова тягового двигателя сжимают верхнюю резиновую шайбу. Па хвостовик подвески надевают нижнюю резиновую шайбу (большим диаметром к поверхности кронштейна), затем нижний диск, навертывают на хвостовик гайку до упора диска в выступ подвески и зашплинтовывают гайку. Перед постановкой соприкасающиеся резиновые поверхности смазывают тальком; покрывать их смазкой нельзя. После крепления подвески домкрат опускают, и аналогичные операции выполняют со вторым тяговым двигателем. Устанавливают и укрепляют болтами предохранительные упоры на приливах остова. После сборки тележки зазор между упором и полкой на раме должен быть не менее 30 мм. После того, как гайки до упора навернуты, на нижние концы рессорных стоек крепят буксовые поводки. Для этого скобой приспособления валики сначала верхних, а потом нижних поводков всех букс заводят в трапециевидные пазы на раме тележки. В сборе с рамой зазор между поводком и дном паза в раме должен быть не менее 1 мм. При посадке валика в пазу кронштейна клиновидную часть валика разрешается восстанавливать железнением или наплавкой электродом Э42А с последующей механической обработкой и проверкой щупом прилегания боковых поверхностей валика в пазах рамы. В исключительных случаях допускается восстанавливать натяг валика в пазах рамы одноразовой постановкой на клиновидную часть валика трехсторонней штампованной прокладки толщиной 0.5 мм. Затем через отверстие кронштейна в хвостовике валика поводка вставляют болты и затягивают гайки. После этого на раме тележки монтируют средние поперечины (тормозные балки), продольные тормозные тяги, кронштейны пескопроводных труб, соединяют воздухопроводные рукава, регулируют выход тормозных штоков и прилегание тормозных колодок к бандажам колесных пар. После завершения указанных работ тележки транспортируют к домкратной позиции для подкатки под кузов [8. стр. 93]. 2.5 Техника безопасности при выполнении слесарных работК работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Все работники цеха обязаны: владеть безопасными приемами труда; соблюдать меры пожарной безопасности, обладать практическими навыками использования противопожарного оборудования и инвентаря и знать места его нахождения; - содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее - СИЗ); - внимательно следить за сигналами и распоряжениями непосредственного руководителя работ и выполнять его команды; - выполнять требования запрещающих, предупреждающих,указательных и предписывающих знаков, надписей и сигналов, подаваемых машинистами локомотивов и другим подвижным составом, водителями транспортных средств; - проходить по территории депо и железнодорожных путей по установленным и утверждённым маршрутам, пешеходным дорожкам, проходам и переходам, тоннелю; - соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха; - уметь оказывать первую помощь при травмах, пользоваться аптечкой первой помощи и знать места её нахождения; - неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности; - принимать меры по обеспечению личной безопасности, а также безопасности других лиц, в случае появления опасности на производстве; - оказывать первую медицинскую помощь пострадавшему на производстве, в результате несчастного случая немедленно сообщить о происшедшем бригадиру, мастеру; - содержать в чистоте и исправности рабочее место, оборудование и инструмент; - знать устройство, назначение механизмов, приспособлений и инструмента, применяемых при работе и иметь навыки по их обслуживанию. Во избежание ушибов рук, повреждения глаз заусенцами необходимо следить за исправностью слесарного инструмента; при пользовании пневмоинструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента; перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде. Во избежание разрыва абразивного круга при эксплуатации заточного станка, необходимо содержать его в соответствии с требованиями техники безопасности. Необходимо соблюдать следующие требования к слесарному инструменту: Молотки должны иметь выпуклую и несбитую поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания в овальном отверстии металлическими завершенными клиньями. Рукоятки должны быть гладкими, без сучков и трещин, овального сечения. Зубила, бородки, керны должны иметь ровные, несбитые, нескошенные, слегка выпуклые затылки без заусенцев. Длина зубила, бородка должна иметь не менее 150мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не параллельными. Наращивать гаечные ключи другими ключами и трубами, а также применять прокладки между гайкой и ключом запрещается. Слесарные тиски должны быть в полной исправности, надежно закреплены на верстаках. Губки тисков должны иметь пересекающуюся насечку без накладок, иметь прочное крепление Пневматический инструмент (гайковерты, воздуходувки) должны быть проверены перед началом работы кратковременным пуском на холостом ходу. Исправления и регулировка должны производиться в инструментальном отделении. К работе с пневмоинструментом допускаются лишь обученные и проинструктированные лица. Перед началом работы необходимо проверить исправность ручного и пневматического инструмента. Проверка пневматического инструмента осуществляется путем пробного пуска на холостом ходу. При работе ручным инструментом необходимо пользоваться защитными очками. При работе электрическим инструментом необходимо пользоваться резиновыми перчатками [7. стр. 51]. В данном разделе описаны возможные неисправности рам тележек электроподвижного состава, дана технология разборки тележек электровоза ВЛ11, описаны методы ремонта рам тележек электровоза ВЛ11 и порядок сборки тележек электровоза ВЛ11 с соблюдение техники безопасности при выполнении слесарных работ. 3. Действия локомотивной бригады в нестандартной ситуации 3.1 Порядок действий локомотивной бригады при вынужденной остановке поезда на перегоне по неисправности локомотива В пути следования при получении информации от любого работника железнодорожного транспорта о задымлении или искрении локомотива немедленно принять меры к плавной остановке поезда служебным торможением для его осмотра, определения причин и характера неисправности. При вынужденной остановке поезда на перегоне, вследствие неисправности, машинист (помощник машиниста) обязан начинать передачу сообщений словами: «Внимание, внимание, слушайте все! Я машинист поезда № …….., фамилия, остановился в ……… (время) на ……. км, …….. пикете, …….. пути, перегона …………. вследствие (указать причину), габарит имеется, будьте бдительны!». Сообщение повторяется несколько раз до получения подтверждения от машинистов встречных и вслед идущих поездов, в том числе двигающихся по смежному пути двухпутного (многопутного) перегона. При получении указанного сообщения машинисты всех поездов, находящихся в зоне действия радиосвязи, диспетчеры поездные и дежурные по станциям обязаны прекратить переговоры по радиосвязи, внимательно выслушать сообщение. Машинист вслед идущих и встречных поездов обязаны подтвердить полученную информацию: «Я, машинист поезда № ………, фамилия, понял, что поезд № ………. стоит на ….. км …… пикете, пути, ………перегона», отметить это место в бланке ДУ-61 и принять меры к обеспечению безопасности движения поездов [5, C.5]. В случае неполучения подтверждения восприятия информации от машинистов встречного и вслед идущего поездов, в том числе двигающихся по смежному пути двухпутного (многопутного) перегона, машинист поезда, вынужденно остановившегося на перегоне, обязан сообщить об этом дежурному по станции и поездному диспетчеру, на которых в дальнейшем возлагаются обязанности по информированию машинистов данных поездов о необходимости принятия мер к остановке. 3.2 Действия локомотивной бригады на двухпутном перегоне вследствие схода с рельсов, когда требуется оградить место препятствия для движения поездов, возникшее на смежном железнодорожном пути При вынужденной остановке поезда на двухпутном или многопутном перегоне вследствие схода с рельсов, столкновения, развалившегося груза и т.п., когда требуется оградить место препятствия для движения поездов, возникшее на смежном железнодорожном пути, машинист должен подавать сигнал общей тревоги. При этом в случае остановки пассажирского поезда ограждение производится со стороны головы поезда помощником машиниста, а с хвоста – проводником последнего пассажирского вагона укладкой петард на расстоянии 1000 м от головы и хвоста поезда, изображено на рисунке 4.  Рисунок 4. Порядок ограждения пассажирского поезда. Кроме того, машинист пассажирского поезда сообщает о случившемся с использованием имеющихся средств связи диспетчеру поездному или дежурным по железнодорожным станциям, ограничивающим перегон, а также машинисту локомотива, следующего по смежному железнодорожному пути. На железнодорожных путях необщего пользования, если поезд сопровождается составителем, ограждение места препятствия производится со стороны головы поезда – помощником машиниста, а с хвоста – составителем, которые отходят на расстояние «Т», и показывают ручной красный сигнал в сторону перегона соответственно с головы и хвоста поезда. Если поезд не сопровождается составителем, ограждение места препятствия на смежном железнодорожном пути производится помощником машиниста со стороны ожидаемого поезда на расстоянии «Т». В случае получения машинистом поезда сообщения об отправлении поезда по неправильному железнодорожному пути, он должен свистком локомотива вызвать помощника машиниста для ограждения препятствия с противоположной стороны. При остановке остальных поездов ограждение,изображено на рисунке 5 и производится помощником машиниста укладкой петард на смежном железнодорожном пути со стороны ожидаемого по этому железнодорожному пути поезда на расстоянии 1000 м от места препятствия. Если голова поезда находится от места препятствия на расстоянии более 1000 м, петарды на смежном железнодорожном пути укладываются напротив локомотива. Если машинистом поезда будет получено сообщение о том, что по смежному железнодорожному пути отправлен поезд в неправильном направлении, он должен по радиосвязи или свистком локомотива вызвать помощника машиниста для укладки петард на таком же расстоянии от места препятствия с противоположной стороны, а на железнодорожных путях необщего пользования для ограждения препятствия с противоположной стороны. На участках, где обращаются пассажирские поезда со скоростью свыше 120 км/ч, расстояния, на которые необходимо укладывать петарды, устанавливаются владельцем инфраструктуры. После укладки петард помощник машиниста и проводник вагона должны отойти от места уложенных петард обратно к поезду на 20 м и показывать красный сигнал в сторону возможного приближения поезда.  Рисунок 5. Порядок ограждения грузового поезда Рисунок 5. Порядок ограждения грузового поездаК ограждению хвоста и головы поезда, имеющего вынужденную остановку на перегоне, а также мест препятствий для движения поездов на смежном железнодорожном пути двухпутного или многопутного перегона по распоряжению машиниста ведущего локомотива могут быть привлечены работники локомотивной бригады, проводники пассажирских вагонов, кондукторы. К ограждению хвоста и головы поезда, имеющего вынужденную остановку на перегоне, а также мест препятствий для движения поездов на смежном железнодорожном пути двухпутного или многопутного перегона могут привлекаться и иные работники, установленные приказом соответственно владельца инфраструктуры или владельца железнодорожных путей необщего пользования. ЗАКЛЮЧЕНИЕВ данном дипломном проекте были рассмотрены теоретические аспекты, назначения и устройства буксового узла. Его роль в эксплуатации способствует увеличению провозной и пропускной способности железных дорог. Проведена диагностика ремонта в объеме ТР-3. Рассмотрены дефекты буксового узла, принципы сборки и разборки буксового узла. На основании проведенного анализа рассмотрены действия локомотивной бригады в нестандартной ситуации, при выявлении неисправности буксового узла в пути следования электровоза ВЛ-11 и меры безопасности по их устранению. На железнодорожном транспорте для решения сложных задач, обеспечение безопасности движения поездов и создание на этой основе условий для непрерывного перевозочного процесса, гарантированной сохранности жизни, перевозимых грузов и технических устройств железнодорожного транспорта очень важную роль играет буксовой узел электровоза ВЛ11 . Эксплуатация отечественного подвижного состава свидетельствует о том, что ежегодно на сети дорог имеют место случаи внезапных отказов буксовых узлов. Каждый из случаев отказов буксовых узлов в эксплуатации следует рассматривать как чрезвычайное происшествие. При остановке поезда по причине грения роликовой буксы вагона в пути следования, необходимо тщательно осмотреть ее и, если букса не имеет внешних признаков неисправностей, то допускается следование вагона в составе поезда далее с ограничением скорости или без. Конструкция и качество изготовления роликовых подшипников буксового узла электровоза ВЛ-11, являются одними из ключевых факторов безопасности перевозок. Безопасность движения предусматривает: • внедрения обязательной сертификации технических средств железнодорожного транспорта на соответствие их требованиям обеспечения безопасности движения; • обновление и модернизация технических средств по предупреждению аварийности, создание и внедрение более совершенных устройств и систем для предотвращения крушений и аварий; • создания и внедрения усовершенствованной системы контроля технического состояния подвижного состава на ходу поезда; • создания и организация производства новых средств неразрушающего контроля рельсов, деталей и узлов подвижного состава; • внедрения средств автоматики и фотоконтроля на железнодорожных переездах; • создание и внедрение технических средств, для профессионального отбора и повышения квалификации кадров основных профессий железнодорожного транспорта; • проведение комплекса научно-исследовательских разработок для создания нового поколения транспортной техники и технологии в сфере обеспечения безопасности движения. Помимо выше перечисленного также необходимо периодически проверять знания работников Правил технической эксплуатации, Инструкции по сигнализации и Инструкции по движению поездов и маневровой работе на железных дорогах, а также ознакомлять работников с вносимыми изменениями и дополнениями, направленных на повышение безопасности движения. СПИСОК ЛИТЕРАТУРЫ1. Федеральный закон от 10.01.2003 г. № 17-ФЗ «О железнодорожном транспорте в Российской Федерации» (с изменениями от 7.07.2003 г., 8.11.2007 г., 22.07.2008 г., 23.07.2008 г., 26.12.2008 г., 30.12.2008 г.). 2. Федеральный закон от 10.01.2003 г. № 18-ФЗ «Устав железнодорожного транспорта Российской Федерации» (с изм. от 7.07.2003 г., 4.12.2006 г., 26.06.2007 г., 8.11.2007 г., 23.07.2008 г.). 3. Приказ Министерства транспорта РФ от 21.12.2010 г. № 286 «Об утверждении Правил технической эксплуатации железных дорог Российской Федерации». 4. Организация работы локомотивных бригад при возникновении нестандартных ситуаций. М.: ФГОУ «УМЦ ЖДТ», 2010. 5. Инструкция по охране труда для локомотивных бригад ОАО «РЖД». Утверждена распоряжением ОАО «РЖД» от « 27 » декабря 2012 г. № 2707р. 6. Инструкция по охране труда для слесаря по ремонту электровозов и электропоездов в ОАО «РЖД». Утверждена распоряжением ОАО «РЖД» от «29» 12 2006 г. № 2595р. 7. Инструкция по охране труда для слесаря по ремонту электровозов и электропоездов в ОАО «РЖД». Утверждена распоряжением ОАО «РЖД» от «29» 12 2006 г. № 2595р. 8. Ветров Ю.Н., Приставко М.В. Конструкция тягового подвижного состава. Учебник для техникумов и колледжей железнодорожного транспорта. — Под ред. Ю.Н.Ветрова— М.: Желдориздат, 2000 — 316 с. 9. Грищенко А. В. Устройство и ремонт электровозов и электропоездов: учебник для нач. проф. образования / А. В. Грищенко, В.В.Стрекопытов, И. А. Ролле; под ред. А. В. Грищенко. - М.: Издательский центр ≪Академия≫, 2008. - 320 с. 10. Кикнадзе О.А. Электровозы ВЛ-10 и ВЛ-10у. М.: Транспорт, 1975 11. Крутяков, В.С. Охрана на железнодорожном транспорте / под редакцией В.С. Крутякова – М.: Транспорт, 2003. - 312 с. 12. Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 1983 13. Петропавлов Ю.П. Технология ремонта электроподвижного состава: Учебник для техникумов и колледжей железнодорожного транспорта – М.:Маршрут. 2006. – 432 с. 14. Тихонычева В.К. Электровоз ВЛ11М: Руководство по эксплуатации. - М.: Транспорт. 1994. 416с. 15. Электровоз ВЛ11. Руководство по эксплуатации/Под ред. Г. И. Чиракадзе и О. А. Киинадзе. — М.: Транспорт, 1983, 464 с. |