|

|

матвед. 1. Кристаллизация металлов, охлаждение чистого железа, его модификации

1. Кристаллизация металлов, охлаждение чистого железа, его модификации;

Металлы - неорганические, крупнокристаллические, абсолютно плотные вещества, обладающие специфическими свойствами: металлическим блеском, высокой прочностью, электро- и теплопроводимостью..

Кристаллизация - процесс перехода металла из жидкого состояния в твердое. Кристаллизация состоит из двух процессов: 1)зарождения мельчайших частиц кристаллов (зародышей или центров кристаллизации) и 2)роста кристаллов из этих центров.

С понижением температуры подвижность ионов падает и вблизи температуры плавления образуются скопления атомов, в которых они расположены, как в кристаллах, правильными рядами и они начинают обрастать новыми слоями. Такие скопления являются центрами кристаллизации (зародышами).

До температуры 1539 °С происходит охлаждение жидкого железа. На кривой охлаждения появляется площадка. При этой температуре железо затвердевает, и выделяется скрытая теплота кристаллизации. По окончании кристаллизации и до температуры 1392 °С железо имеет объемно-центрированную кубическую решетку. При 1392 °С на кривой появляется вторая площадка, связанная с аллотропическим превращением α-железа (Feα) в -железо (Fe), имеющее гранецентрированную кубическую решетку.

Следующая площадка наблюдается на кривой охлаждения при температуре 911 °С по причине превращения Fe в Feα. Площадка на кривой охлаждения, соответствующая температуре 768 °С, связана с перестройкой электронных оболочек атомов и изменением магнитных свойств. Ниже 768 °С железо магнитно, а выше – немагнитно.

Чистое железо кристаллизуется в виде трех модификаций α, и β(α-феррит, аустенит и β-феррит), каждая из которых устойчива в своем интервале температур.

2. Виды сплавов, основные составляющие структуры сплавов

Сплавы - сложные кристаллические вещества, которые обладают свойствами металлов.

Виды сплавов:

1) По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые — прессованием смеси порошков с последующим спеканием при высокой температуре.

2) По способу получения заготовки (изделия) различают литейные (чугуны), деформируемые (стали) и порошковые сплавы.

3) В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным).

Структурные составляющие:

1) Феррит – твердый раствор углерода в α-Fe. При температуре 723° С предельное содержание углерода 0,02 %.

2) Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей

3) Аустенит – твердый раствор углерода в γ–Fe. Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей

4) Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при температуре 723° С и содержании углерода 0,83 %.

5) Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130° С и содержании углерода 4,3 %

6) Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах.

3. Углеродистые стали — структура, свойства, применение.

Углеродистые стали - это сплавы железа с углеродом, содержащие до 2,14 % углерода при малом содержании других элементов. Они обладают высокой пластичностью и хорошо деформируются.

Классификация:

1) По структуре

- доэвтектоидные (менее 0,8% С)

- эвтектоидные (0,8% С)

- заэвтектоидные (С более 0,8%)

2) По способу получения

- кислородно-конвертерные

- электроплавка

- мартеновские

3) По степени раскисления

- кипящие

- полуспокойные

- спокойные

4) По качеству (определяется содержанием вредных примесей в стали)

- обыкновенного качества

- конструкционное

- высококачественные

5) По содержанию углерода

- малоулеродные(С≤0.24%)

-среднеуглеродные(0.24≤С≤0.5%)

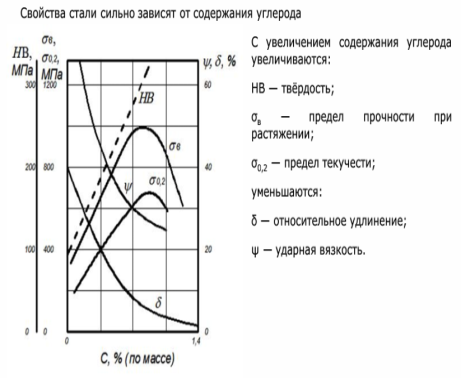

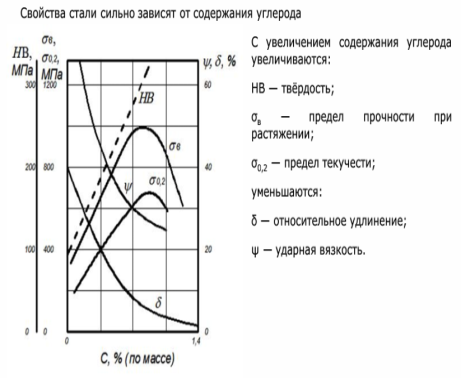

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. С увеличением углерода в структуре стали растет содержание цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит.

Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали. Рост прочности происходит до 0,8–1,0 % углерода. При увеличении содержания углерода более 0,8 % уменьшается не только пластичность, но и прочность.

Углерод оказывает существенное влияние на технологические свойства стали: свариваемость, обрабатываемость. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии.

Находят многостороннее применение в технике, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами: детали изготавливаемые холодной штамповкой и глубокой вытяжкой, используют для деталей не испытывающих высоких нагрузок, детали автотракторного с/х машиностроения, слабонагруженные и средненагруженные оси, валы различных машин и механизмов, ж/д рельсы.

4) Зависимость свойств стали от химического состава.

Сталь— сплав железа с углеродом (и другими элементами). Содержание углерода в стали не более 2,14 %. Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих:

1) Углерод — элемент, с увеличением содержания которого в стали увеличивается её твердость и прочность, при этом уменьшается пластичность.

2) Кремний и марганец в пределах (0,5-0,7 %) существенного влияния на свойства стали не оказывают.

3) Сера является вредной примесью, образует с железом химическое соединение FeS. Сернистое железо обусловливает ломкость материала при обработке давлением с подогревом. Сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

4) Фосфор также является вредной примесью, т.к. придает стали хрупкость при пониженных температурах.

5) Феррит — железо с объемноцентрированной кристаллической решеткой и сплавы на его основе является фазой мягкой и пластичной.

6) Цементит — карбид железа, химическое соединение с формулой Fe3C предоставляет стали твердость и хрупкость.

7) Перлит — эвтектоидная смесь двух фаз — феррита и цементита, содержит 1/8 цементита и поэтому имеет повышенную прочность и твердость по сравнению с ферритом.

5.Влияние структуры на свойства стали

Величина зерен оказывает существенное влияние на механические свойства стали (чем мельче зерна, тем выше качество стали).

Структура низколегированных сталей аналогична структуре малоуглеродистой стали. Низколегированные стали тоже содержат мало углерода, повышение их прочности достигается легированием — добавками, которые, как правило, находятся в твердом растворе с ферритом и этим его упрочняют; некоторые из них образуют карбиды, также упрочняющие ферритовую основу и прослойки между зернами.

Основные химические элементы, применяемые при легировании малоуглеродистой стали, стали повышенной и высокой прочности.

Углерод (У), повышая прочность стали, снижает пластичность и ухудшает ее свариваемость;

Кремний (С), находясь в твердом растворе с ферритом, повышает прочность стали, но ухудшает ее свариваемость и стойкость против коррозии.

Алюминий (Ю) входит в сталь в виде твердого раствора феррита и в виде различных нитридов и карбидов, хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

Марганец (Г) растворяется как в феррите, так и в цементите; образует тугоплавкие карбиды, что приводит к повышению прочности и вязкости стали. Марганец служит хорошим раскислителем, а соединяясь с серой, снижает вредное ее влияние. В малоуглеродистых сталях марганца содержится до 0.64%, а в легированных — до 1,5%; при содержании марганца более 1,5% сталь становится хрупкой.

Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против коррозии.

Вольфрам и молибден, значительно повышая твердость, снижают пластические свойства стали: никель повышает прочность стали и пластические ее свойства.

Молибден (М) и бор (Р) обеспечивают высокую устойчивость аустенита при охлаждении и тем самым облегчают получение закалочных структур, что очень важно для получения высокопрочного проката больших толщин.

Азот (А) в несвязанном состоянии способствует старению стали и делает её хрупкой, особенно при низких температурах. Поэтому его не должно быть более 0,008%.

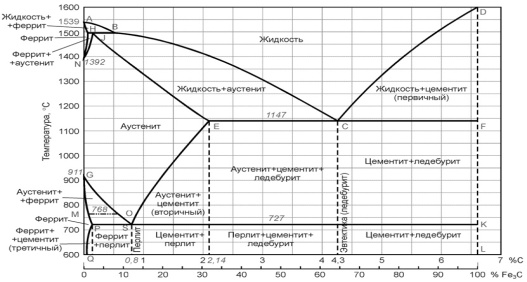

6.Диаграмма состояния системы железо-цементит

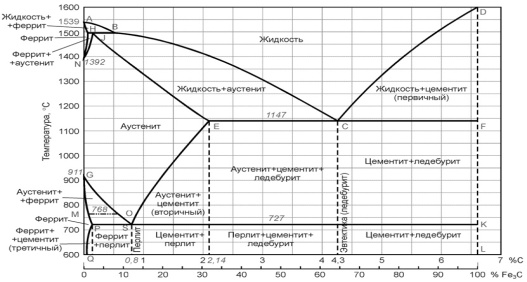

Диаграмма состояния железо - цементит. В диаграмме состояния железо – цементит (Fe-Fe3C) рассматриваются процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении от жидкого расплава до комнатной температуры. Диаграмма показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С). Сплавы с содержанием углерода до 2,14% называют сталью, а от 2,14 до 6,67% - чугуном.

Диаграмма состояния Fe-Fe3C представлена в упрощенном виде. Первичная кристаллизация, т. е. затвердевание жидкого сплава начинается при температурах, соответствующих линии ACD. Точка А на этой диаграмме соответствует температуре 1539° плавления (затвердевания) железа, точка D – температуре 1600°С плавления (затвердевания) цементита. Линия AECF соответствует температурам конца затвердевания. При температурах, соответствующих линии АС, из жидкого сплава кристаллизуется аустенит, а линии CD - цементит, называемый первичным цементитом. В точке С при 1147°С и содержании углерода 4,3% из жидкого сплава одновременно кристаллизуется аустенит и цементит (первичный), образуя эвтектику - ледебурит. При температурах, соответствующих линии АЕ, сплавы с содержанием углерода до 2,14% окончательно затвердевают с образованием аустенита. На линии ECF сплавы с содержанием углерода от 2,14 до 6,67% окончательно затвердевают с образованием эвтектики (ледебурита) и структур, образовавшихся ранее из жидкого сплава, а именно: в интервале 2,14-4,3% С - аустенита, а в интервале 4,3-6,67% С - цементита первичного.

В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14%, т. е. в сталях, образуется однофазная структура - аустенит. В сплавах с содержанием углерода более 2,14%, т. е. в чугунах, при первичной кристаллизации образуется эвтектика ледебурита.

Вторичная кристаллизация (превращение в твердом состоянии) происходит при температурах, соответствующих линиям GSE, PSK и GPQ. Превращения в твердом состоянии происходят вследствие перехода железа из одной аллотропической модификации в другую (γ в α) и в связи с изменением растворимости углерода в аустените и феррите. С понижением температуры растворимость уменьшается. Избыток углерода выделяется из твердых растворов в виде цементита.

В области диаграммы AGSE находится аустенит. При охлаждении сплавов аустенит распадается с выделением феррита при температурах, соответствующих линий GS, и цементита, называемого вторичным, при температурах, соответствующих линии SE. Вторичным называют цементит, выделяющийся из твердого раствора аустенита, в отличие от первичного цементита, выделяющегося из жидкого расплава. В области диаграммы GSP находится смесь феррита и распадающегося аустенита. Ниже линии GP существует только феррит. При дальнейшем охлаждении до температур, соответствующих линии PQ, из феррита выделяется цементит (третичный). Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02% при 727°С до 0,005% при комнатной температуре.

В точке S при содержании 0,8% углерода и температуре 727°С весь аустенит распадается и превращается в механическую смесь феррита и цементита - перлит. Сталь, содержащую 0,8% углерода, называют эвтектоидной (рис. 19,6). Стали, содержащие от 0,02 до 0,8% углерода, называютдоэвтектоидными (рис. 19, а ) , а от 0,8 до 2,14% углерода - заэвтектоидными (рис. 19, в).

При температурах, соответствующих линии PSK, происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита, представляющего собой механическую смесь феррита и цементита. Линию PSK называют линией перлитного превращения.

При температурах, соответствующих линии SE, аустенит насыщен углеродом, и при понижении температуры из него выделяется избыточный углерод в виде цементита (вторичного).

Вертикаль DFKL означает, что цементит имеет неизменный химический состав. Меняется лишь форма и размер его кристаллов, что существенно отражается на свойствах сплавов. Самые крупные кристаллы цементита образуются, когда он выделяется при первичной кристаллизации из жидкости.

Белый чугун, содержащий 4,3% углерода, называют эвтектическим (рис. 20). Белые чугуны, содержащие от 2,14 до 4,3% углерода, называют доэвтектическими, а от 4,3 до 6,67% углерода - заэвтектическими.

По достижении температуры 727°С (линия PSK) аустенит, обедненный углеродом до эвтектоидного состава (0,8% углерода), превращается в перлит. После окончательного охлаждения доэвтектические белые чугуны состоят из перлита, ледебурита (перлит+цементит) и цементита (вторичного). Чем больше в структуре такого чугуна углерода, тем меньше в нем перлита и больше ледебурита.

Белый эвтектический чугун (4,3% углерода) при температурах ниже 727°С состоит только из ледебурита. Белый заэвтектический чугун, содержащий более 4,3% углерода, после окончательного охлаждения состоит из цементита (первичного) и ледебурита. Следует отметить, что при охлаждении ледебурита ниже линии PSK входящий в него аустенит превращается в перлит, т. е. ледебурит при комнатной температуре представляет собой уже смесь цементита и перлита. При этом цементит образует сплошную матрицу, в которой размещены колонии перлита. Такое строение ледебурита является причиной его большой твердости (НВ>600) и хрупкости.

Диаграмма состояния железо-цементит имеет большое практическое значение. Ее применяют для определения тепловых режимов термической обработки и горячей обработки давлением (ковка, горячая штамповка, прокатка) железоуглеродистых сплавов. Ее используют также в литейном производстве для определения температуры плавления, чтo необходимо для назначения режима заливки жидкого железоуглеродистого сплава в литейные формы.

7.Виды термической обработки стали

Отжиг стали производят в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Полный отжиг стали производят путем нагрева ее до температуры выше верхних критических точек на 20...50 СС выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением.

При неполном отжиге сталь нагревают выше нижних критических точек на 2О...5О°С выдерживают при этой температуре с последующим медленным охлаждением. При неполном отжиге происходит только частичная перекристаллизация. Неполному отжигу подвергают стали, не требующие исправления структуры, т. е. измельчения.

Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже критических точек.

Нормализация заключается в нагреве стали на ЗО...5О°С выше критических точек непродолжительной выдержке при этой температуре и последующем охлаждении на воздухе.

Закалка стали заключается в нагреве ее до температуры образования аустенита, выдержке при этой температуре и последующем быстром охлаждении.

Стали с содержанием углерода менее 0,2 % практически не воспринимают закалку.

Закалке подвергают готовые изделия с целью повышения твердости, и прочности. Изделия, от которых требуются высокое сопротивление истиранию и повышенная вязкость, подвергают поверхностной закалке; металл при этом нагревается или пламенем газовой горелки или чаще всего токами высокой частоты. При поверхностной закалке повышаются твердость и износостойкость только поверхностных слоев изделия, середина же изделия сохраняет свою первоначальную структуру и свойства.

Метод термомеханической обработки (ТМО) проводят в две стадии: 1) горячая или теплая деформация в области существования высокотемпературной фазы — аустенита 2) последующее охлаждение, в процессе которого деформированный аустенит претерпевает полиморфное превращение. Высокие механические свойства после ТМО обусловливаются получением мелкодисперсной структуры с повышенной плотностью.

Отпуском называют термическую обработку, при которой закаленную сталь нагревают до температуры ниже критических точек (723 °С), выдерживают при этой температуре, а затем охлаждают.

Цель отпуска — уменьшение внутренних напряжений, снижение твердости и хрупкости, повышение пластичности.

|

|

|

Скачать 320.32 Kb.

Скачать 320.32 Kb.